Навигация

Оценка точности пластмассовых изделий

2. Оценка точности пластмассовых изделий

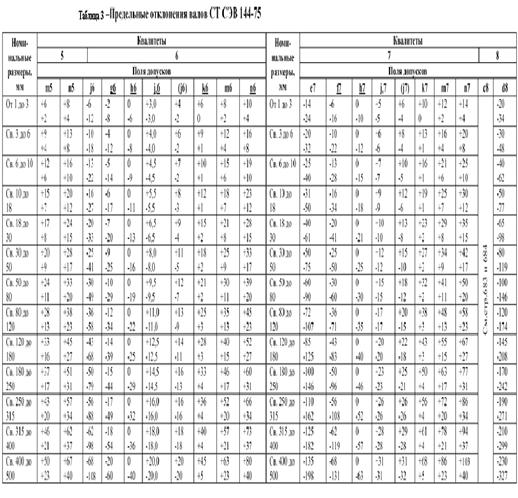

В настоящее время действует Единая система допусков и посадок (ЕСДП). Она характеризуется большим диапазоном и равномерной градацией численных значений допусков, зазоров и натягов. В ЕСДП предусмотрены допуски в 19 квалитетах (рядах точности) – 01; 0; 1; 2; …; 17 для размеров до 3150 мм, которые могут быть использованы при нормировании точности, начиная от самых точных концевых мер до самых неответственных размеров. Квалитет обозначается буквами IT и порядковым номером, например, IT14. ЕСДП включает квалитет 18, специально введенный для оценки точности изделий из пластмасс, изготовленных литьем под давлением. В общем, точность пластмассовых изделий находится в пределах от IT8 до IT18.

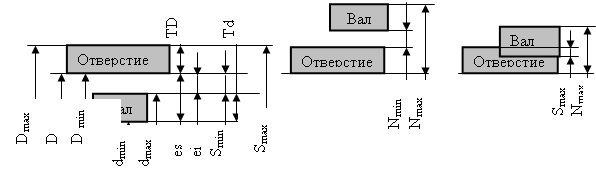

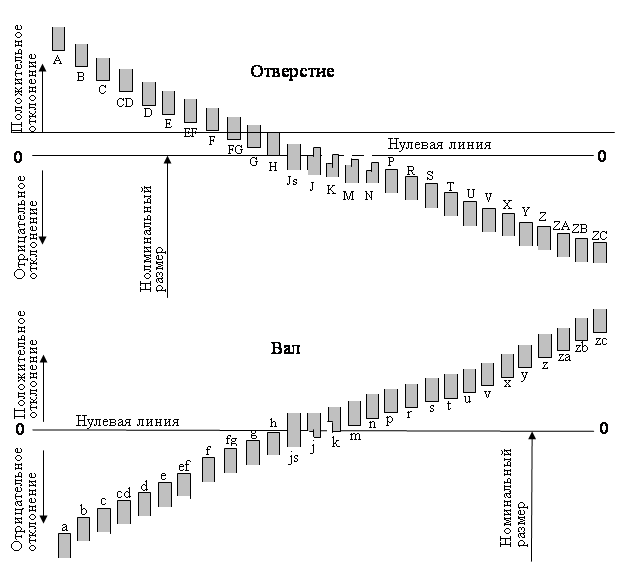

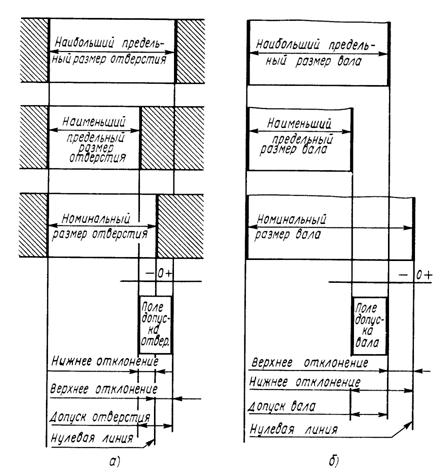

В ЕСДП поле допуска образуется различным сочетанием основного отклонения, т.е. верхнего или нижнего отклонения, ближайшего к номинальному размеру, и допуска любого квалитета.

Величина допуска (величина поля) зависит только от квалитета и номинального размера, а положение поля допуска определяется основным отклонением, зависящим только от номинального размера.

Положение поля допуска обозначается буквами латинского алфавита – строчными для валов и прописными для отверстий. Основное отверстие в системе отверстия обозначается Н, а основной вал в системе вала – h.

Для наиболее важного диапазона от 1 до 500 мм ЕСДП выделяет рекомендуемые посадки, из числа которых выделены посадки предпочтительного применения.

Точность размеров изделий, и в особенности, деталей из пластмасс, изготовленных литьем под давлением и прессованием, зависит от усадки материала, габаритных размеров и конфигурации изделия, точности и конструкции пресс-формы, величины технологических уклонов и технологических режимов процесса изготовления.

Основным параметром, принятым для оценки норм точности в соответствии со стандартом "Допуски и посадки деталей из пластмасс", является колебание усадки ΔS.

Все размеры пластмассового изделия или детали подразделяются на 3 категории. Категория А1 включает размеры, которые определяются формующими элементами, категории А2 и А3 относятся к взаимному расположению размеров (категория А2 – размеры межосевые и размеры, оформляемые различными частями пресс-формы, категория А3 – размеры в направлении смыкания формы). Такое разделение объясняется различием в точности формования соответствующих элементов изделия. Размеры категорий А2 и А3 по сравнению с размерами категории А1 являются более грубыми из-за влияния других источников погрешностей, например, зазоров между перемещающимися частями формы.

Усложнение конфигурации изделия при прочих равных условиях приводит к понижению точности условно на один квалитет по сравнению с простым изделием.

Достижимые квалитеты в зависимости от колебания усадки приводятся в специальных таблицах.

Таблица Квалитеты точности для размеров изделий из пластмасс

| Интервалы размеров, мм | Квалитеты IT при ΔS, % | |||||||

| До 0,06 | Св.0,06 до 0,10 | Св.0,10 до 0,16 | Св.0,16 до 0,25 | Св.0,25 до 0,40 | Св.0,40 до 0,60 | Св.0,6 до 1,0 | Св.1,0 | |

| Размеры категории А1 | ||||||||

| До 3 мм | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Св.3 до 30 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| Св.30 до 120 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Св.120 до 250 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Св.250 до 500 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| Размеры категории А2 и А3 | ||||||||

| До 3 мм | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Св.3 до 30 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Св.30 до 120 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Св.120 до 250 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| Св.250 до 500 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | - |

Очень важным для оценки суммарной общей погрешности изготовления (δобщ) изделия из пластмасс является вопрос о технологических уклонах, которые назначаются в необходимых случаях на наружные и внутренние поверхности и вызывают значительную дополнительную погрешность (δук) размеров.

Для сопрягаемых ответственных размеров изделий из пластмасс, точность которых оценивают квалитетами 8 – 13 включительно в зависимость от угла технологического уклона (α) предусматривается два варианта учета погрешности от уклона:

1) при α ≤ 10 погрешность от уклона должна располагаться в заданном поле допуска размера (как и другие погрешности формы, если они особо не оговариваются в чертеже изделия), т.е. δобщ = Тт + δук ≤ Т,

где Тт - технологический допуск;

Т – допуск размера изделия (конструктивный допуск).

2) при α ≥ 10 погрешность от уклона не располагается в поле допуска размера, а сопряжение рассматривается как коническое. Расчет посадок такого типа осуществляется по специальным методикам.

Точность несопрягаемых размеров находится в пределах 14 – 17 квалитетов. Для таких размеров погрешность от уклона определяется по формуле: δук = 2H·tgα, где Н – высота элемента изделия, имеющего уклон.

Меньшие значения уклонов следует назначать для материалов с малым колебанием усадки (до 0,4 %), большие – для материалов с большим колебанием ΔS (свыше 0,4 %).

Во многих случаях требуется более высокая точность пластмассовых изделий, особенно конструкционных деталей. Ужесточение допусков на изготовление оформляющих частей пресс-формы и выбор прессовочных материалов, обладающих малой усадкой, позволяют выполнить это требование.

При изготовлении деталей, оформляемых в одной части формы, можно получить размеры с более жесткими допусками. Размеры, зависящие от подвижных частей пресс-формы, в том числе межосевые и расположенные в двух частях формы перпендикулярно направлению ее замыкания, получаются с менее жесткими допусками. Размеры, оформленные в двух и более частях формы вдоль направления замыкания формы, должны иметь еще более расширенные допуски.

3. Точность пластмассовых изделий в зависимости от метода изготовления

Точность изделий, получаемых экструзией, зависит от следующих основных групп факторов:

1) неоднородности сырья;

2) нестабильности технологических параметров экструзии;

3) изменения условий калибрования и охлаждения экструдата;

4) отклонений в нормальной работе основного оборудования, вспомогательных и тянущих устройств;

5) погрешностей методов и средств контроля.

Точность изготовления пластмассовых деталей методом объемного формования определяется технологическими особенностями, вызывающими анизотропию свойств, в том числе плотности и усадки, влияющих на точность размеров. Для деталей, изготавливаемых объемным формованием из листа, суммарная размерная погрешность складывается из технологической погрешности, погрешности первоначальной толщины листа-заготовки и погрешности при хранении. В свою очередь технологическая погрешность складывается из:

1) погрешности, возникающей за счет неточности изготовления оформляющих пластмассовую деталь элементов формы;

2) погрешности, возникающей за счет неточности эксплуатации формы (неплотного прилегания и т.п.);

3) погрешности, возникающей в процессе охлаждения пластмассового изделия;

4) погрешности методов измерения.

К общим рекомендациям по повышению точности пластмассовых изделий, которые изготавливаются объемным формованием из листа, можно отнести:

1) повышение стабильности и равномерности разогрева листа с учетом расположения мест его утонения при формовании;

2) выбор рационального значения вытяжки в зависимости от конструкции формы и условий формования;

3) максимальный учет требований технологии при проектировании изделия и формы для его изготовления (наличие углов уклона, скруглений, достаточной опорной поверхности при закреплении листа и т.д.);

4) подбор листовых заготовок с минимальным колебанием размеров по толщине.

Точность изготовления изделий из стеклопластиков зависит от метода формования. Например, при контактном формовании технологически совмещены два процесса – получение определенной стеклопластиковой структуры, т.е. получение конструкционного материала, и получение самого изделия с заданными точностью и качеством поверхности. Каждый их этих процессов является самостоятельным источником производственных погрешностей, которые соответственно можно разделить на две категории:

1) геометрические погрешности;

2) структурные погрешности и дефекты.

Геометрические погрешности включают:

1) погрешности геометрической формы (плоскостности, овальности и их взаимного расположения; непараллельности, несоосности, эксцентричности и т.д.;

2) погрешности размеров и шероховатости.

Структурные погрешности состоят из:

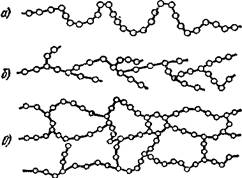

1) погрешностей армирования, выражающихся, например, в анизотропии геометрических параметров;

2) погрешностей текстуры, примером которых может быть монослойность, т.е. отсутствие прослоек связующего;

3) погрешностей микроструктуры, связанной с однородностью и дисперсностью распределения арматуры, наличием расслоений, газовых включений, пор и т.д.;

Точность геометрических форм и размеров после извлечения изделия из формы изменяется под действием структурных напряжений в стеклопластиковых стенках, которые обусловлены неоднородностью натяжения стеклоарматуры при формовании изделия.

Литература

1. Альшиц И.Я. и др. Проектирование изделий их пластмасс. – М.: Машиностроение, 1979. – 248с.

2. Зенкин А.с. и др. Допуски и посадки в машиностроении. К.: Техніка, 1990. –320 с.

3. Штейнберг Б.И. и др. Справочник молодого инженера-конструктора. – К.: Техніка, 1979. – 150 с.

4. Лепетов В.А., Юрцев Л.И. Расчет и конструирование резиновых изделий. М.: Химия, 1987. – 408 с.

Похожие работы

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

... , называют шихтой. В состав шихты входят топливо, руды (чаще рудные концентраты, так или иначе подготовленные к плавке), металлы (в основном в виде лома), флюсы, шлаки предыдущих плавок и другие оборотные материалы. 1 Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы 1.1 Общие сведения, основные свойства и компоненты, входящие в состав пластмасс Среди новых ...

0 комментариев