Навигация

Описание работы сгустителя

2. Описание работы сгустителя

Пульпу, полученную при выщелачивании обожженного цинкового концентрата (нейтральную и кислую), разделяют на твердую и жидкую фазы. Для разделения фаз применяют классификацию, отстаивание (сгущение) и фильтрацию.

Сгущение является промежуточным процессом при отделении жидкого от твердого перед фильтрацией. Отстаиванию подвергают пульпы, в которых жидкая фаза составляет значительную долю всей массы, когда твердые частицы легко оседают.

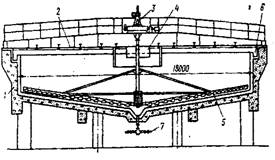

Рис 2 – Сгуститель: 1-железобетонный чан с футеровкой, гидроизоляцией и кислотоупорной керамикой; 2-укрытие; 3-привод; 4-приёмник пульпы; 5-перегребающий механизм; 6-сливной желоб; 7-узел выпуска сгущенного продукта

Сгуститель (рис.2) представляет собой чан диаметром 10-18 м и высотой 4-5 м с подвешенным на ферме перегребающим устройством. Чан изготавливают из железобетона или листовой стали и футеруют кислотоупорным кирпичом по рубероиду или полиизобутилену. Днище сгустителя выполняют с небольшим уклоном (8-15°), что помогает оседающему твердому материалу передвигаться к центральному разгрузочному отверстию. Этому же способствует перегребающий механизм, состоящий из привода и вертикального вала с прикрепленной к нему крестовиной с гребками. Перегребающий механизм выполняют из кислотостойкой стали, либо гуммируют. Пульпу, содержащую 50-100 г/дм3 твердого, подают в приемник с решеткой для улавливания из пульпы случайных предметов (тряпок, щепок и др.). В сгустителе твердые частицы пульпы оседают на дно, собираются перегребающим механизмом к центру аппарата и выгружаются, а жидкая фаза пульпы вытесняется вновь поступающей более тяжелой пульпой вверх и переливается в кольцевой желоб. Для интенсификации процесса отстаивания в пульпу добавляют полиакриламид (ПАА), способствующий агрегации мелких частиц в более крупные и тяжелые флокулы. Слив сгустителя, почти не содержащий твердого, направляют на очистку, а сгущенную пульпу с отношением Ж:Т=2:3 подвергают фильтрации. Производительность сгустителя нейтрального цикла составляет 2,5-4,0 м3 осветленного раствора на 1 м2 в сутки, кислого цикла 6-7 м3 на 1 м2 В сутки. В сгущенной пульпе содержится твердого от 20 до 50%, в нейтральном сливе 1-2 г/дм3, в кислом 30-50 г/дм3.

3. Расчет процесса выщелачивания цинкового огарка

На выщелачивание поступает обожженный материал следующего состава, %: цинка 58,8 (в т.ч. сульфидного 1,1; сульфатного 4,5; оксидного 53,2); свинца 2,0; меди 0,5; кадмия 0,1; железа 6,7; серы общей 3,4 ( в т.ч. сульфидной 0,5; сульфатной 2,9); оксида кальция 1,2; оксида кремния 1,6; оксида магния 0,5; прочих 25,2.

Расчет состава и выхода остатков от выщелачиванияРасчет ведем на 100 кг огарка.

Растворимость отдельных составных частей огарка должна определяться путем предварительного проведения опытов.

За неимением таких данных на основании практики работы заводов принимаем:

а) из всего количества железа переходит в раствор и в дальнейшем осаждается в виде Fe(OH), 10%. Остальное количество железа остается в виде нерастворившихся ферритов. Тогда в раствор переходит 6,7 ∙ 0,1 = 0,67 кг железа. Остается нерастворимым 6,7 – 0,76 = 6,03 кг железа;

б) медь переходит в раствор на 50%: 0,5 ∙ 0,5 = 0,25 кг;

в) кадмий растворяется почти полностью;

г) окись магния растворяется полностью;

д) свинец, присутствующий в огарке в виде сульфата, остается без изменения, а находящийся в виде оксида также перейдет в сульфатное соединение. Следовательно, все 2,0 кг свинца будут присутствовать в остатках от выщелачивания в виде PbSO4;

е) цинк, присутствующий в огарке в виде сульфида, в количестве 1,1 кг остается нерастворимым. Не растворяется также ферритный цинк, количество его в виде ZnO ∙ Fe2O3 находим из пропорции:

65,37 кг 111,7 кг

х 6,03 кг

х = 3,53 кг.

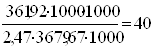

Всего нерастворимого цинка 1,1 + 3,53, = 4,63 кг, что составляет в процентах от общего содержания цинка в огарке

![]()

Растворимого цинка 58,8 – 4,63 = 54,17 кг или 92,13 %.

Полученные данные сводим в таблицу 1.

Таблица 1

Состав и выход остатков от выщелачивания, %

| Химическое соединение | Элементы | ||||||||||

| Zn | S | O2 | H2 | Fe | Cu | Pb | CaO | SiO2 | Прочие | Всего | |

| ZnS | 1,1 | 0,54 | - | - | - | - | - | - | - | - | 1,64 |

| ZnO | 3,53 | - | 0,86 | - | - | - | - | - | - | - | 4,39 |

| Fe2O3 | - | - | 2,59 | - | 6,03 | - | - | - | - | - | 8,62 |

| Fe(OH)3 | - | - | 0,58 | 0,04 | 0,67 | - | - | - | - | - | 1,29 |

| CuO | - | - | 0,06 | - | - | 0,25 | - | - | - | - | 0,31 |

| PbSO4 | - | 0,31 | 0,62 | - | - | - | 2,0 | - | - | - | 2,93 |

| CaSO4 | - | 0,69 | 1,37 | - | - | - | - | 1,2 | - | - | 3,26 |

| Прочие | - | - | - | - | - | - | - | - | - | 0,18 | 0,18 |

| кг | 4,63 | 1,54 | 6,08 | 0,04 | 6,7 | 0,25 | 2,0 | 1,2 | 1,6 | 0,18 | 24,22 |

| % | 19,12 | 6,36 | 25,10 | 0,17 | 27,66 | 1,03 | 8,26 | 4,95 | 6,61 | 0,74 | 100 |

Таким образом, в результате выщелачивания 100 кг огарка получается 24,22 кг нерастворимого остатка, который кроме того, захватывает раствор, содержащий цинк. Примем, что в результате отмывки количество сульфатного цинка в остатках снижается до 2 % от веса влажного осадка, а влажность его равна 35%.

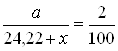

Обозначим вес влаги, смачивающей остаток, через х, вес сульфатного цинка а, вес воды в. Тогда:

x = a + в.

Учитывая процентное содержание сульфатного цинка в кеках, составляем пропорцию

Аналогично записываем пропорциональную зависимость между количеством и весом влажного кека

Решая систему из трех полученных уравнений, находим

а = 0,77 кг, в = 13,45 кг, х = 14,22 кг

Следовательно, всего остатков от выщелачивания будет:

| сухого кека | 26,11 кг или | 63 % |

| воды | 14,51 кг или | 35 % |

| сульфатного цинка | 0,83 кг или | 2 % |

| Всего | 41,45 кг или | 100% |

В том числе сухого кека

24,22 + 0,77 = 24,99 кг.

Состав сухого кека приведен в таблице 2.

Таблица 2 Выход и состав сухого кека| Составляющие кека | Zn | S | O2 | H2 | Fe | Cu | Pb | CaO | SiO2 | Прочие | Всего |

| Сухой материал | 4,63 | 1,54 | 6,08 | 0,04 | 6,7 | 0,25 | 2,0 | 1,2 | 1,6 | 0,18 | 24,22 |

| ZnSO4 | 0,31 | 0,15 | 0,31 | - | - | - | - | - | - | - | 0,77 |

| Всего | |||||||||||

| кг | 4,94 | 1,69 | 6,39 | 0,04 | 6,7 | 0,25 | 2,0 | 1,2 | 1,6 | 0,18 | 24,99 |

| % | 19,77 | 6,77 | 25,57 | 0,16 | 26,81 | 1,00 | 8,00 | 4,80 | 6,40 | 0,72 | 100 |

Сульфатная сера слагается из серы сульфатного цинка, свинца и кальция в количестве

| ZnSO4 | 0,16 кг |

| PbSO4 | 0,31 кг |

| CaSO4 | 0,69 кг |

| Всего | 1,16 кг, что составляет 4,31 %. |

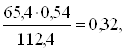

Для компенсации потерь серной кислоты в процессах выщелачивания и электролиза в обожженном концентрате оставляют некоторое количество сульфатной серы. В данном расчете принято 3 % ![]() , то при расходе ее 1,15кг с кеками добавлять серную кислоту не потребуется.

, то при расходе ее 1,15кг с кеками добавлять серную кислоту не потребуется.

Исходное содержание цинка в обожженном материале составляет 58,8 кг, с остатками от выщелачивания теряется 4,94 цинка. Остаток от выщелачивания перерабатывают, дополнительное извлечение цинка в раствор составляет примерно 80 %, т.е. окончательные потери будут 4,94 ∙ 0,2 =0,99

Следовательно, извлечение в процессе выщелачивания с учетом переработки остатков от выщелачивания составит  , т.е потери составляют 1,68 %.

, т.е потери составляют 1,68 %.

Прочие потери цинка в производстве укладываются в следующие пределы, %;

при переплавке катодов 1,0

при очистке растворов от примесей 0,70

в выщелачиваемом цехе 0,50

в электролизном цехе 0,50

Всего 2,70

Таким образом, суммарные потери цинка составляют 1,68 + 2,7 = 4,38%

и выход цинка в чушковый металл 100 - 4, 55 = 95,62%.

Определение суточного количества потерь и материаловДопустим, что производительность проектируемого завода составляет

100 000 т чушкового металла в год. Приняв число рабочих дней в году равным 365, получим суточную производительность по чушковому металлу

100 000: 365 = 274 т.

Примем, что из катодного цинка 4% будет израсходовано для производства цинковой пыли и 2,5% перейдет в дросс. Дросс возвращается в процесс выщелачивания, где цинк полностью извлекается (на безвозвратные потери ранее принято было 1%). Цинковую пыль (4%), расходуемую на очистку растворов от меди и калия, лишь частично растворяют, а остальную ее часть выводят из процесса с медно-кадмиевым кеком. Для упрощения расчетов примем, что цинк из цинковой пыли вовсе не извлекают.

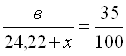

Выход катодного цинка в сутки тогда составляет![]() т

т

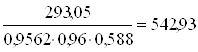

Для производства такого количества цинка необходимо ввести в процесс выщелачивания обожженного цинкового концентрата

т

т

Таким образом, в процесс выщелачивания поступает в сутки

542,93∙ 0,588 = 319,24 т цинка.

Суммарные потери будут 319,24 ∙ 0,044 = 14,05 т цинка.

Абсолютные величины потерь распределяются следующим образом, т: потери в остатках от выщелачивания

(с учетом доизвлечения цинка) 319,24 ∙ 0,017= 5,42;

потери при очистке электролита 319,24 ∙ 0,007 = 2,24;

потери в выщелачиваемом цехе 319,24 ∙ 0,005 = 1,60;

потери в электролитном цехе 319,24 ∙ 0,005 = 1,60;

потери при переплавке катодов 319,24 ∙ 0,010 = 3,19;

Всего 14,05

Выщелачивая в сутки 542,93т огарка, получим остатков от выщелачивания 542,93∙ 0,2499 = 135,68 т.

Суточное количество влажных кеков составит: ![]() т.

т.

Суточная производительность электролитного цеха составляет 293,05т.

При осаждении этого количества цинка на катодах образуется эквивалентное количество серной кислоты по реакции

ZnSO4 + H2O = Zn + H2SO4 + ЅO2, а именно

293,05 ∙ 1,5 = 439,58 т.

Зададимся содержанием цинка в нейтральном растворе, поступающем на электролиз, равным 120 г/дм3 и количеством выделяемого при электролизе 80 г/дм3. Тогда для производства 293,05 т катодного цинка потребуется раствора ![]() м3

м3

Удельный вес раствора выбранного состава равен 1,285. Весовое количество его будет 3663,13 ∙ 1,285 = 4707,13 т.

Каждый кубический метр этого раствора состоит из следующих компонентов:

сульфата цинка 120 ∙ 2,47 = 296,4 кг;

воды (по разности) 988,6 кг;

Всего 1285 кг

Следовательно, во всей массе раствора содержится

3663,13 ∙ 0,2964 = 1085,75 т ZnSO4;

3663,13 ∙ 0.9886 = 3621,37 т воды.

Всего 4707,12 т

В процессе электролиза происходит выделение цинка на катоде и эквивалентного кислорода на аноде ![]() т кислорода за счет разложения 293,05 ∙ 2,47 = 723,83 т ZnSO4и

т кислорода за счет разложения 293,05 ∙ 2,47 = 723,83 т ZnSO4и ![]() т воды.

т воды.

Состав и количество получившегося отработанного электролита будет:

сульфата цинка 1085,75 – 723,83 = 361,92 т;

Воды 621,37 – 80,86 = 3540,51 т;

серной кислоты 439,58 т.

Всего 4342,01 т.

Удельный вес отработанного электролита примем равным 1,18. Тогда объем его будет 4342,01: 1,18 = 3679,67 м3.

Содержание цинка составит  г/дм3

г/дм3

и содержание серной кислоты  г/дм3

г/дм3

При выгрузке катодов происходит потеря раствора и с ним цинка. Выше было подсчитано, что потери при электролизе составляют 1,6 цинка, что дает в пересчете на сульфат цинка 1,6∙ 2,47 = 3,95 т.

С раствором теряется также кислота ![]() т, и вода

т, и вода ![]() т

т

Таким образом, количество отработанного электролита будет:

сульфата цинка 361,92 – 3,95 = 357,97 т;

серной кислоты 439,58 – 4,80 = 434,78 т;

воды 540,51 – 38,64 = 3501,87 т;

Всего 4294,62 т.

Что в перерасчете на объемные единицы состави 4294,62 : 1,18 = 3639,51 м3.

Расчет медно-кадмиевой очистки растворов

В течение суток перейдет в раствор

542,93 ∙ 0,0025 =1,364 т меди и

542,93 ∙ 0,001 = 0,54 т кадмия

Очистка растворов от меди и кадмия производится цинковой пылью и осуществляется по следующим реакциям:

CuSO4 + Zn = ZnSO4 + Cu,

CdSO4 + Zn = ZnSO4 + Cd.

Теоретический расход цинковой пыли составит, т:

для осаждения меди ![]()

для осаждения кадмия

Итого 1,72 т.

Практически нами было принято. Что 4% от всего катодного цинка будет расходоваться для этой цели, или 293,05 ∙ 0,04 = 11,72 т в сутки, т.е расход цинковой пыли будет примерно в 6 раз больше теоретически необходимого количества. Избыточная пыль в количестве перейдет в медно-кадмиевые кеки. 11,72 – 1,72 = 10,00 т

В этих кеках сумма Cu + Cd + Zn составляет 60 %. Всего перейдет в медно-кадмиевые кеки

| Металл | т | % |

| цинка | 10,00 | 50,42 |

| меди | 1,36 | 6,86 |

| кадмия | 0,54 | 2,72 |

| Итого | 11,90 | 60,0 |

Ежесуточное получение медно-кадмиевых кеков составит: ![]() т.

т.

Расход воды на процесс

Вода на промывку кеков берется в таком количестве, в каком она выводится из процесса с цинковыми и медно-кадмиевыми кеками, а также с учетом ее испарения. Примем, что испарение воды составляет 2 % от количества нейтрального раствора, или 4707,12 ∙ 0,02 = 94,14 т воды.

Примем, что в меднокадмиевых кеках содержится 30 % воды или 19,83 ∙ 0,3 = 5,95т.

Всего будет израсходовано воды, т:

с цинковыми кеками 72,63

с медно-кадмиевыми кеками 5,95

на испарение 94,14

потери при электролизе 38,64

Итого 211,36

Результаты всех расчетов сводим в общую таблицу 3 материального баланса выщелачивания.

Таблица 3 Материальный баланс выщелачивания| Статьи | т | Компоненты | |||||||

| Цинк | Свинец | Медь | Кадмий | Железо | Сера (общ) | Прочие | |||

| Поступило | |||||||||

| Обожженный концентрат | 542,93 | 319,24 | 10,86 | 2,72 | 0,54 | 36,38 | 18,45 | 154,73 | |

| Отработанный электролит | 4294,62 | 145,03 | - | - | - | - | 212,95 | 3936,64 | |

| Цинковая пыль | 11,72 | 11,72 | - | - | - | - | - | - | |

| Вода для промывки кеков | 211,36 | - | - | - | - | - | - | 211,36 | |

| Итого | 5060,63 | 475,99 | 10,86 | 2,72 | 0,54 | 36,38 | 231,41 | 4302,73 | |

| Получено | |||||||||

| Нейтральный раствор | 4707,12 | 437,29 | - | - | - | - | 215,29 | 4054,54 | |

| Влажные цинковые кеки | 208,31 | 26,82 | 10,86 | 1,36 | - | 36,38 | 9,72 | 123,17 | |

| Медно-кадмиевые кеки | 19,83 | 10,00 | - | 1,36 | 0,54 | - | - | 7,93 | |

| Испарение воды | 34,14 | - | - | - | - | - | - | 94,14 | |

| Потери | 31,23 | 1,88 | - | - | - | - | 6,4 | 22,95 | |

| Итого | 5060,63 | 475,99 | 10,86 | 2,72 | 0,54 | 36,38 | 231,41 | 4302,73 | |

Похожие работы

... * 94 * 40 * 24 = 2057472 кДж Итого расход тепла составит QРАСХ = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 = 767378131 кДж Небаланс составляет: 777609196 – 767378131 = 10231065 кДж или 1,32% По результатам расчета составляем таблицу 3. Таблица 3 – Суточный тепловой баланс выщелачивания Статьи прихода кДж % Статьи расхода кДж % Тепло огарка Тепло цинковой пыли Тепло воды для промывки ке

... . [4, c.106,122] Материал в КС текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре.3 [1, c.145] 4.1 Химизм процесса обжига цинковых концентратов Под химизмом процессов подразумевается совокупность химических превращений происходящих в определенной последовательности взаимодействия исходных веществ. Химизм процесса характеризуется первичными, ...

... 500 °C), достигая чистоты 98,7 %. Применяющаяся иногда более сложная и дорогая очистка ректификацией дает металл чистотой 99,995 % и позволяет извлекать кадмий. Основной способ получения цинка — электролитический (гидрометаллургический). Обожженные концентраты обрабатывают серной кислотой; получаемый сульфатный раствор очищают от примесей (осаждением их цинковой пылью) и подвергают электролизу в ...

... были обнаружены в парах. Известен ряд двойных карбидов галлия различного состава с марганцем, железом, платиной, ниобием, хромом и некоторыми другими металлами. Соединения галлия с кремнием и бором не получены. 6. ОСОБЫЕ СВОЙСТВА ЭЛЕМЕНТА И ЕГО СОЕДИНЕНИЙ, ИХ ПРИМЕНЕНИЕ. Не стоит брать этот элемент в руки - тепла человеческого тела достаточно, чтобы этот серебристый мягкий (его можно резать ...

0 комментариев