Навигация

Карта технологического процесса

2.1 Карта технологического процесса

Технологическая карта является важным производственным документом, определяющим не только состав и последовательность операций по обработке каждой детали, но и решений их выполнение, квалификацию рабочего и условие оплаты его труда.

В верхней части карты приведены основные сведения о данной детали, которые могут потребоваться при назначении операций и выборе режимов обработки. В карту по вертикали внесены: перечень операций и оборудовании с инструментом, которым следует пользоваться для каждой операции.

· Процесс начинается с раскроя п/м на станках ЦКБ-40, ЦДК-5-3 (карта технологического процесса на столешницу)

В колонках № 5,6,7 вносят размеры заготовки которые получаются после обработке на данном станке в мм.

L=815

B=56

S=32

Количество одновременно обрабатываемых деталей равно 1.

В колонке №9 определяем норму выборки в шт.

Для станка ЦКБ-40

Псм=![]() шт.

шт.

где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

n-число резцов в минуту, n=5.

m-число дополнительных резцов на торцевание и вырезку, m=2.

Псм=480∙0,7∙(5-2)=1008шт.

Для станка ЦДК5-4

Псм=![]() шт.

шт.

где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

Кн- коэффициент использования рабочего времени, Км=0,8;

u-скорость подачи, м/мин, u=10 м/мин;

L-средняя длина заготовки, м

z-число пил в поставе, шт.

Псм= ![]() =3506шт.

=3506шт.

В колонках №10,11 проставлены разряды основного и вспомогательного рабочих. После нормы выработки определяется норма времени на деталь и на изделие.

Норма времени на деталь:

ton=![]() мин;

мин;

Для ЦКБ-40

ton=![]() =0,48 мин.

=0,48 мин.

Для ЦДК5-4

ton=![]() =0,14 мин.

=0,14 мин.

При определении нормы времени на изделие или времени на деталь умножается на количество деталей в изделии

изд

ton=ton∙n,

где –количество деталей в изделии;

Для ЦКБ-40

изд

ton=2∙0,48=0,96 мин.

Для ЦДК5-4

изд

ton=2∙0,14=0,28 мин.

Следующей, после раскроя, идёт операция обработки детали по сечению. Эта операция выполняется на 4-х стороннем станке Superset XL

Производительность Superset XL

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,8;

Кн- коэффициент использования рабочего времени, Км=0,8;

u-скорость подачи, м/мин, u=12 м/мин;

lзаг-средняя длина заготовки, м

Псм=![]() =350шт.

=350шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() =1,37 мин.

=1,37 мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙1,37=2,74 мин.

После этих операций производят сортировку и подбор брусков по текстуре и качеству, которая выполняется на рабочем столе и при использовании рабочего инструмента.

Отсортированные детали поступают на станок ИУ-16, для склеивание щита.

Производительность ИУ-16

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

tц-время цикла, tц=32мин.

Псм=![]() =154шт.

=154шт.

Норма времени на деталь:

ton=![]() ; мин;

; мин;

ton=![]() = 3,11мин.

= 3,11мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙3,11=6,22 мин.

После этой операции производят технологическую выдержку, которая выполняется на подстопном месте. Готовые щиты поступают на калибровку Sandya5.

Производительность Sandya5.

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,8;

Кн- коэффициент использования рабочего времени, Км=0,8;

u-скорость подачи, м/мин, u=10 м/мин;

lзаг-средняя длина заготовки, м

Псм=![]() =1885шт.

=1885шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() = 0,25мин.

= 0,25мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,25=0,5 мин.

Готовые щиты поступают на чистовое опиливание по периметру на станке Альтендорф

Производительность Альтендорф

Псм=![]() ,шт.

,шт.

где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

Кн- коэффициент использования рабочего времени, Км=0,7;

u-скорость подачи, м/мин, u=5 м/мин;

К1-Коэффициент, учитывающий общие пропилы,К1=5

n-количество одновременно обрабатываемых деталей, n=2

lпр-длина пропилов (периметр заготовок), м

Псм=![]() =2088шт.

=2088шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() = 0,23мин.

= 0,23мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,23=0,46 мин.

После опиливания деталь идёт на ЛС 80, производится скругление торцов.

Производительность ЛС 80.

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

Кн- коэффициент использования рабочего времени, Км=0,8;

u-скорость подачи, м/мин, u=10 м/мин;

lобр- длина обр. поверхности, м

Псм=![]() =4280шт.

=4280шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() = 0,11мин.

= 0,11мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,11=0,22 мин.

Далее деталь идёт на ФСШ-1А, фрезерование кромок.

Производительность ФСШ-1А.

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,6;

lобр- длина обр. поверхности, м

n-количество одновременно обрабатываемых деталей, n=5

Псм=![]() =1767шт.

=1767шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() = 0,27мин.

= 0,27мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,27=0,54 мин.

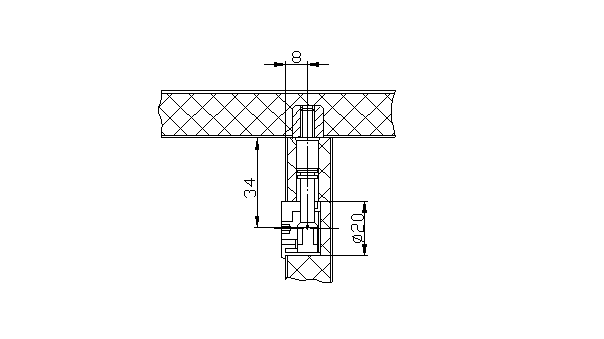

После фрезерование кромок деталь поступает на СГВП-1А для сверления отверстий.

Производительность СГВП-1А

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,7;

tц-время цикла, tц=0,2мин.

Псм=![]() =1728шт.

=1728шт.

Норма времени на деталь:

ton=![]() ; мин;

; мин;

ton=![]() = 0,28мин.

= 0,28мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,28=0,56 мин.

Готовая деталь идет на Sandya 5 для шлифования пластей

Производительность Sandya 5.

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,8;

Кн- коэффициент использования рабочего времени, Км=0,8;

u-скорость подачи, м/мин, u=10 м/мин;

lзаг-средняя длина заготовки, м

Псм=![]() =1885шт.

=1885шт.

Норма времени на деталь:

ton=![]() мин;

мин;

ton=![]() = 0,25мин.

= 0,25мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙0,25=0,5 мин.

После деталь поступает на ШлНСВ для шлифовки кромок.

Производительность ШлНСВ.

Псм=![]() шт. где Тсм-время смены, Тсм=480 мин;

шт. где Тсм-время смены, Тсм=480 мин;

Кд-коэффициент использования рабочего времени, Кд=0,8;

Псм=![]() =168шт.

=168шт.

Норма времени на деталь:

ton=![]() ; мин;

; мин;

ton=![]() = 2,8мин.

= 2,8мин.

Норма времени на изделие

изд

ton=ton∙n,

где –количество деталей в изделии;

изд

ton=2∙2,8=5,6 мин.

Окончательной операцией является контроль качества, устронение дефектов. Она выполняется на рабочем столе и с использованием рабочего инструмента. Полученные данные заносятся в таблицы 2.1, 2.2, 2.3

Эффективный годовой фонд времени работы станков.

Тэф=Тном-Трем,

где Тном-номинальный годовой фонд времени, ч;

Трем-время простоев оборудования в связи с его капитальным ремонтом, ч.

Тном=[Г-(В+П)]aв-Сa(в-1),

где Г-количество календарных дней в году;

В- количество воскресных дней в году;

a- количество смен работы в сутки;

в-продолжительность рабочей смены, ч принимаем в=4ч.

С- количество субботних и праздничных дней с сокращ1нной продолжительностью рабочего дня на 1ч.

Похожие работы

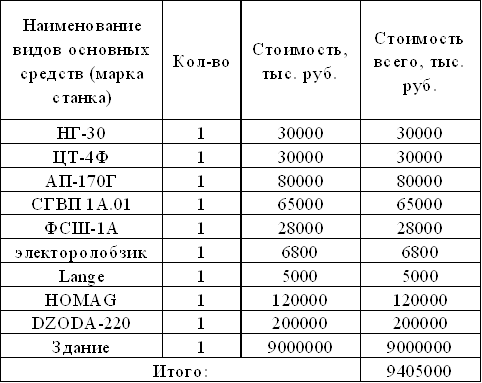

... стяжек и установочные размеры регламентируются ОСТ 13-78-79. Для изделия стяжка выбирается из каталога мебельной фурнитуры [ ]. 3. Разработка технологического процесса производства изделия 3.1 Описание технологического процесса Технологический процесс изготовления предложенной кровати несложен, трудоёмкость и материалоемкость имеют не большие показатели. Следовательно, кровать будет ...

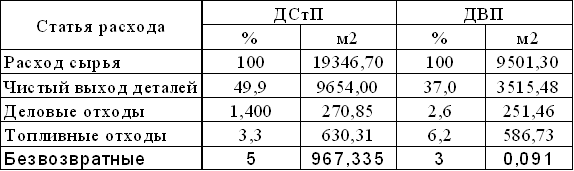

... объёме сырья, по спецификации. Для наружных слоёв Для внутреннего слоя Средневзвешенное содержание связующего Рср.пл, %, по сухому остатку в стружечной плите определяем по формуле (7) 4.3 Пооперационный расчёт перерабатываемого материала Данный расчёт позволяет определить количество перерабатываемого сырья на каждой ...

... древесина должна быть высушена до 10 — 16% влажности. Сухая древесина лучше обрабатывается. Сушка древесины является очень важной технологической частью всего процесса обработки и изготовления различных изделий из древесины, потому что именно от сушки зависит, какое будет дерево, как оно будет выглядеть и как будет обрабатываться. Чем грамотнее древесина будет высушена, тем меньше должно быть ...

... 5 до шероховатости не более 16 мкм. Полученные таким образом щитовые детали с помощью траверсной тележки КТТр – 1() направляются в цех по комплектации готовых изделий. Одновременно с изготовлением щитовых деталей корпусной мебели происходит изготовление и брусковых деталей. Пиломатериалы, поступающие в цех, раскраивают поперёк на торцовочном станке ЦПА – 40 () и вдоль на прирезном станке ЦДК – 2. ...

0 комментариев