Навигация

Ультразвуковая размерная обработка материалов

1.1 Ультразвуковая размерная обработка материалов

Ультразвуковая размерная обработка является эффективным способом формообразования поверхностей, особенно сложной формы, на деталях из твердых хрупких материалов, обработка которых другими методами затруднена.

Наиболее широкое применение ультразвуковая размерная обработка получила для обработки искусственных и естественных камней, ювелирных и технических алмазов. Широко она применяется при изготовлении деталей из стекла, кварца, флюорита, феррита и других металлокерамических материалов.

Всевозрастающее применение данных материалов в электронной и приборостроительной промышленности, а также различных отраслях машиностроения инициировало быстрое развитие ультразвуковой размерной обработки, создание и внедрение в производство ультразвуковых станков, разработку физических и технологических основ этого процесса.

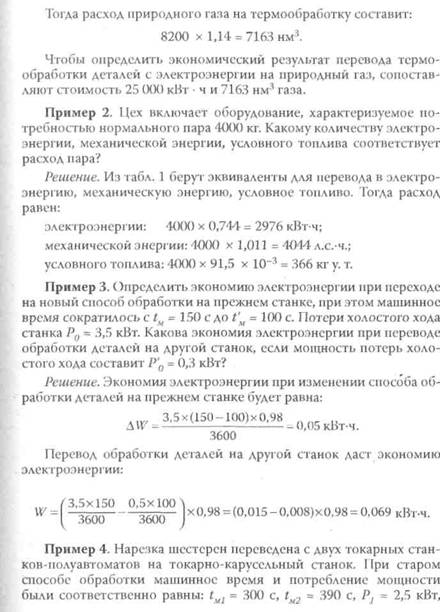

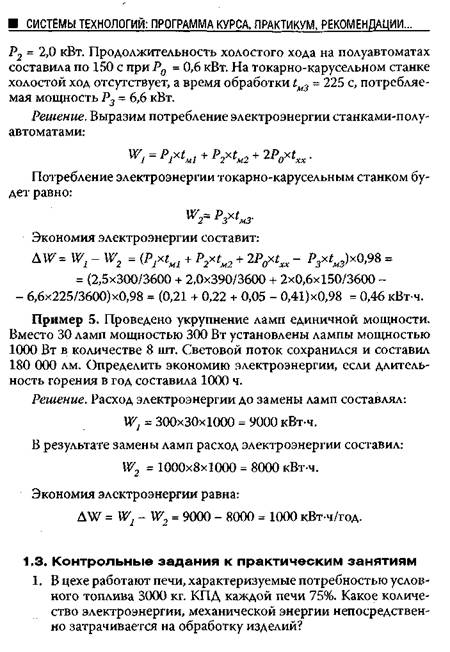

Схема метода ультразвуковой размерной обработки приведена на рис.1. Инструменту, который является частью акустической колебательной системы, сообщаются ультразвуковые колебания с частотой 18-44 кГц и амплитудой 10-60 мкм. Как правило, используются продольные колебания, но возможно применение поперечных или крутильных. В состав колебательной системы входит ультразвуковой преобразователь и стержневой концентратор с коэффициентом усиления по амплитуде 5-20. Торец инструмента прижимается к поверхности обрабатываемой заготовки с постоянной силой 20-200 Н при давлении прижима 105-106 Па.

В рабочую зону, т.е. в пространство между колеблющимся торцом инструмента и заготовкой, подается суспензия, состоящая из взвешенных в воде зерен абразива.

Материал абразива, его концентрация в суспензии непосредственно влияют на показатели ультразвуковой размерной обработки. В процессе обработки абразивные зерна выполняют функцию режущего инструмента, поэтому по твердости они не должны уступать обрабатываемому материалу.

Наиболее широко при ультразвуковой обработке применяют карбид бора; при изготовлении изделий из стекла, германия, кремния используется карбид кремния, электрокорунд.

В качестве жидкости, несущей абразив, как правило, используют воду, которая обладает малой вязкостью, удовлетворительной смачиваемостью и хорошими охлаждающими свойствами. Применение добавок позволяет существенно повысить производительность процесса. Так, добавление в суспензию 15%-ного водного раствора сернокислой меди увеличивает производительность ультразвуковой обработки твердых сплавов в 1,7-2,5 раза.

В основе ультразвуковой размерной обработки (рис. 2) лежат два процесса:

ü Ударное внедрение абразивных зерен, приводящее к выкалыванию частиц обрабатываемого материала;

ü Циркуляция суспензии в рабочей зоне, за счет которой осуществляется вынос выколотых частиц и доставка свежих абразивных зерен.

В момент удара торца инструмента по наиболее выступающим абразивным зернам их вершины вдалбливаются в поверхностные слои детали, образуя сеть микротрещин, зарождающихся в наиболее слабых и перенапряженных местах. Трещины, пересекаясь между собой, формируют механически ослабленный слой, сравнительно легко разрушающийся при повторном воздействии абразивных зерен. При последующих ударах инструмента по бразивным зернам происходит расширение существующих и образование новых трещин, т.е. создается зона предразрушения. Вода, несущая абразив, расширяет микротрещины и облегчает образование выколов, а также охлаждает инструмент и деталь.

Благодаря соударениям и происходит обработка резанием: абразив «выкалывает» мельчайшие частицы материала заготовки, а инструмент постепенно внедряется вглубь.

Ультразвуковая размерная обработка имеет ряд преимуществ перед обычными процессами резания:

· снижается сила резания, т.к. ультразвуковая обработка осуществляется при небольших нагрузках на заготовку, что позволяет обеспечить высокопроизводительность процесса при обработке твердых хрупких материалов, не поддающихся обработке обычными способами;

· обеспечивается высокая точность изготавливаемой детали, сводится к минимуму вероятность сколов кромок, т.е. появляется возможность копирования сложной формы инструмента и фасонной обработки.

1.2 Финишная обработка поверхностей с применением ультразвука

Современные тенденции развития машино- и приборостроения характеризуются всевозрастающими требованиями к точности и качеству изготовления деталей и изделий и требуют совершенствования технологии финишной обработки.

К настоящему времени накоплен определенный практический опыт применения ультразвука в процессах абразивной обработки труднообрабатываемых материалов, в частности, при их шлифовании, суперфинишировании, хонинговании, а также в процессах абразивной притирки и доводки поверхностей.

При шлифовании закаленной стали установлено, что в условиях ультразвукового воздействия происходит значительное уменьшение высоты микронеровностей обработанной поверхности(с 1 до 0,4 мкм), кроме этого уменьшился размер частиц стружки и снизилось ее количество в целом.

При использовании акустических систем увеличивается удельная производительность, т.е. отношение объема обработанного металла к объему изношенного инструмента, возрастает в 5-6 раз; улучшается качество поверхности, что обеспечивает стабильную величину циклической прочности обработанных деталей; сама стоимость операции шлифования снижается в 3-4 раза.

При изготовлении ответственных деталей машин и приборов предъявляются весьма высокие требования в отношении их точности и качества поверхности: отклонение от круглости, цилиндричности, волнистость, отсутствие дефектного слоя металла и др. Обеспечение этих требований в условиях серийного и массового производства достигается с помощью таких процессов абразивной обработки, как хонингование и суперфиниширование.

Хонингование применяется в основном как окончательная операция обработки высокоточных отверстий в деталях; с его помощью обрабатываются сквозные и глухие цилиндрические отверстия с гладкой или прерывистой поверхностью (шпоночные пазы, кольцевые канавки) и шлицевые отверстия.

Суперфиниширование применяется в качестве финишной операции при обработке наружных поверхностей деталей, работающих в условиях трения, скольжения или качения.

Тепловыделение в зоне обработки при хонинговании и суперфинишировании значительно ниже, чем при обычных механических процессах и составляет 150-200° и 60-100° соответственно. Следовательно, при этих видах абразивной обработки отсутствуют физические причины образования в поверхностном слое микротрещин и прижогов, а также остаточных напряжений растяжения.

Основные положения, отражающие эффективность использования ультразвука при суперфинишировании и хонинговании:

· при воздействии ультразвука устраняется засаливание абразивных и алмазных брусков, чем обеспечивается стабильное поддержание их высокой режущей способности, что позволяет повысить производительность процессов в сравнении с обычной обработкой в 1,5 – 2,5 раз;

· благодаря значительному снижению сил резания при ультразвуковом воздействии стало возможным осуществить высокопроизводительную обработку деталей очень малой жесткости, изготовленных из труднообрабатываемых материалов;

· за счет изменения направлений и интенсивности колебаний в процессе ультразвуковой обработки можно одним бруском управлять параметрами микрогеометрии обработанных поверхностей, обеспечивая шероховатость 0,07-0,02 мкм при использовании брусков средней твердости.

Абразивная притирка широко используется для окончательной обработки сферических, цилиндрических, конических и плоских поверхностей деталей из самых различных материалов. С ее помощью достигается минимальная величина микронеровностей обрабатываемых поверхностей, их наивысшая геометрическая точность и обеспечивается комплекс физико-механических свойств поверхностного слоя, способствующий повышению эксплуатирующих показателей деталей.

Абразивная притирка характеризуется весьма низкой производительностью и сложностью механизации, что обусловливает применение на этих операциях большой доли ручного труда. В связи с этим использование ультразвука с целью повышения производительности и качества абразивной притирки поверхностей, ликвидации ручного труда за счет механизации и автоматизации процесса также является актуальной задачей.

После ультразвуковой притирки в сравнении с традиционным способом достигается более высокий уровень качества обработанной поверхности, поверхность получается более качественной, с меньшим количеством рисок и заусенцев.

Операция доводки цилиндрических отверстий является весьма распространенной в технологии машино- и приборостроения. С ее помощью достигается наивысшая геометрическая точность и высокое качество поверхности при окончательной обработке отверстий в различных деталях гидроаппаратуры, всевозможных втулках, корпусных деталях и др. изделиях.

В качестве инструмента для доводки цилиндрических отверстий применяются стержневые притиры. Введение в зону притира ультразвуковых колебаний позволяет увеличить производительность процесса доводки отверстий в 3-4 раза и значительно повысить стойкость инструмента – притира.

Расширение возможностей и повышение эффективности управляющего влияния колебаний в процессе финишной обработки материалов связано с применением ультразвуковых колебаний.

Проведенными исследованиями установлено, что основные положительные эффекты, сопутствующие использованию ультразвуковой финишной обработке поверхностей, связаны со значительным снижением сил трения в зоне обработки, интенсификацией съема припуска и повышением качества обрабатываемых поверхностей. Следовательно, целесообразность применения ультразвуковой финишной обработки будет определяться обеспечением, в сравнении с традиционной, либо более высокого качества поверхностей, полученного за то же или меньшее время обработки, либо большей производительностью съема припуска, либо обработкой заготовок, специфические особенности которых затрудняют их притирку в обычных условиях.

Кроме того, применение ультразвука в финишной обработке поверхностей положительно сказывается и на стойкости инструмента.

Похожие работы

... во времени. Для этого устанавливается единый для всех рабочих мест такт производства: τ=Фдо/N=152ч./300к.в.=0,5ч/к.в (4) 6.Проектирование технологического процесса восстановления коленчатого вала ЗИЛ-130. Технический процесс проектируем применительно к абразивно-электрохимическому шлифованию, опираясь при этом на технологию ВНПО «Ремдеталь» [7,8]. Используем ...

... в освоенный технологический процесс. Это является большим недостатком метода повторных сборок. В тех случаях, когда технология сборки только разработана, но еще не внедрена в производство, анализ технико-экономических характеристик сборочного процесса можно произвести по методу, разработанному доктором техн. наук Н. А. Бородачевым. Для этой цели все операции разработанного технологического ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

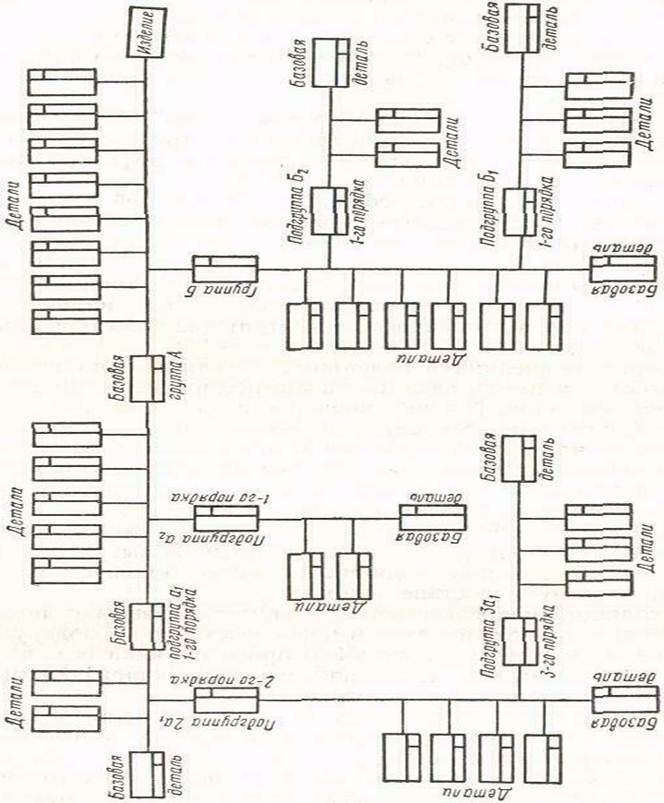

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

0 комментариев