Навигация

Основные неисправности и методы их устранения

4.3 Основные неисправности и методы их устранения

Основные неисправности и методы их устранения приведены в таблице 2.

Таблица 2- Основные неисправности и методы их устранения

| Вид неисправности | Вероятные причины | Метод устранения |

| 1 | 2 | 3 |

| Двигатель не включается | Перегорел предохранитель Обрыв провода в цепях управления Отсутствует контакт на зажимах Вышла из строя одна из кнопок управления | Заменить Найти и устранить в цепи обрыв провода Подтянуть все винты на контактах магнитных пускателей, предохранителей, конечных выключателей, клеммах Снять кнопку управления, устранить неисправность и установить новую кнопку |

| Подъема не происходит при нажатии на кнопку ПОДЪЕМ | Недостаточный уровень масла Утечка масла из гидросистемы Перегрузка подъемника | Долить масло Отремонтировать систему Уменьшить нагрузку |

| Подъемник не опускается | Наличие посторонних предметов Заблокирован соленоидный клапан | Удалить посторонние предметы Заменить соленоидный клапан |

| Подъемник не поднимается на максимальную высоту | Недостаточный уровень масла | Долить масло до уровня |

| Утечка масла из гидросистемы | Повреждение прокладок | Замените поврежденные прокладки |

4.4 Разработка технологического процесса разборки – сборки сборочной единицы

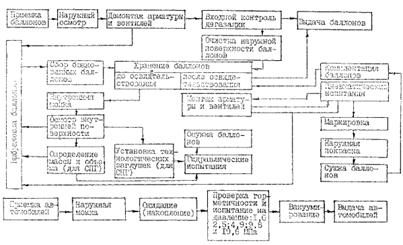

Для разработки технологического процесса разборки гидроцилиндра составим укрупненную схему разборки (лист 3, функциональная схема разборки гидроцилиндра). Схема строится в направлении слева направо и начинают с условного обозначения оборудования – гидроцилиндр. Условные обозначения отдельных деталей располагают вверху, групп (подгрупп) – снизу по направлению схемы разборки в последовательности снятия их с гидроцилиндра.

4.5 Технологический процесс восстановления штока

Основными неисправностями штока гидроцилиндра являются износ резьбы под гайку крепления поршня, износ поверхности под поршень и рабочей поверхности штока, износ отверстия под втулку.

Способы восстановления неисправностей:

1. износ резьбы восстанавливается вибродуговой наплавкой;

2. износ поверхностей под поршень восстанавливается электролитическим наращиванием;

Схема технологического процесса восстановления штока:

005 Моечная

010 Дефектовочная

015 Шлифование

020 Обезжиривание

025 Электролитическое наращивание

030 Контрольная

035 Наплавочная

040 Контрольная

045 Токарная

050 Контрольная

055 Шлифование

060 Контрольная

070 Резьбонарезная

075 Контрольная

В качестве оборудования для мойки принимаем струйную машинную установку ОМ-4267. Наиболее активным из синтетических моющих средств является Лобомид – 203, которое содержит в себе компоненты: кальцинированная сода 50%; триполифосфат натрия - 30%; метасиликат натрия 10%.

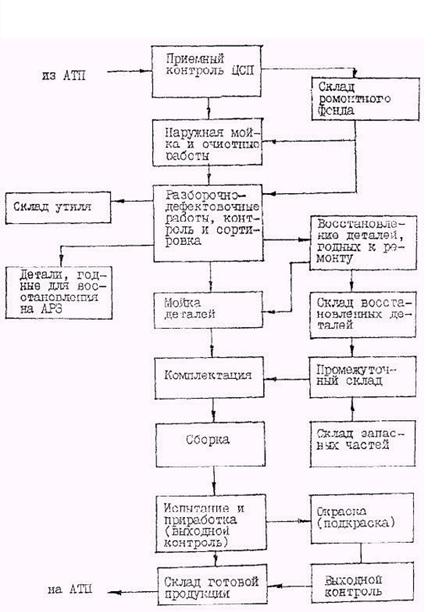

Целью дефектации деталей является определение их технического состояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления. Детали, требующие ремонта, после определения маршрута восстановления поступают на склад деталей, ожидающих ремонта и далее на соответствующие участки восстановления.

Целью шлифования является восстановление правильной геометрической формы и требуемой шероховатости.

Обезжиривание детали производится в щелочном растворе с последующей промывкой детали в воде. Тонкие пленки растворенных жиров и масел, остающихся на детали после обезжиривания и испарения растворителей, удаляются протиркой венской известью (СаО,MgO). После протирки остатки извести смываются холодной проточной водой. Равномерный сток воды с поверхности детали без образования отдельных капель указывает на то, что поверхность обезжирена качественно.

Электролитическое наращивание. Электролитическое наращивание состоит из трех этапов: 1) наращивание поверхности под поршень; 2) наращивание рабочей поверхности штока. Электролитическое железо получают из электролитов (г/л): хлористое железо 300-350, соляная кислота 1-3. коэффициент выхода по току 85-95%. В качестве анодов применяют стержни или пластины из малоуглеродистой стали Ст 0,8 или Ст10.

Наплавка. Для восстановления применяют автоматическую дуговую наплавку под слоем флюса. Шток при наплавке совершает вращательное движение, а наплавочная головка- поступательное. При этом электродная проволока подается с некоторым смещением от зенита наплавляемой поверхности в сторону, противоположную вращению детали. Это предотвращает стекание жидкого металла сварочной ванны. Электродная проволока для стали Ст35 принимается диаметром 1 мм. Температура плавления флюса должна быть на 200-300° С ниже температуры плавления металла. Принимаем флюсы АН-348А, АМК-18. режимы наплавки устанавливаем: напряжение холостого хода 30-36В, рабочее 23-28 В.

Токарная. В этой операции необходимо произвести расточку поверхностей.

Эта операция состоит из переходов:

1. Обработка поверхности под резьбу;

Шлифование состоит из переходов.

1. Шлифование поверхности под поршень;

2. Шлифование рабочей поверхности.

Резьбонарезание. Нарезание резьбы.

Контрольная. Производится проверка полученных размеров.

Заключение

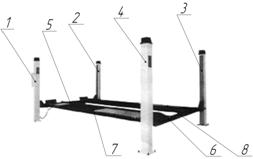

В результате выполнения курсового проекта был выполнен проверочный расчет конструкции автомобильного подъемника ОМА 512.

Библиографический список

1 Технологическое оборудование для технического обслуживания и ремонта легковых автомобилей, Справочник, - М.: «Транспорт» 1988 г, - 243 с.

2 В.И. Анурьев. Справочник конструктора-машиностроителя, т. 1,2, изд. 5-е, перераб. и допол., - М.: «Машиностроение» 1978 г, - 297 с.

3 С.А. Чернавский и др. Курсовое проектирование деталей машин: Учеб. пособие для техникумов – М.: «Машиностроение» 1979, - 351 с.

4 И.В. Болгов. Технология ремонта оборудования предприятий бытового обслуживания населения: Учебник для втузов. – М.: «Легкая и пищевая промышленность» 1983. – 248 с.

5. Г.С Писаренко. Сопротивление материалов: 5-е изд.; перераб и доп –к.: Вища шк., 1986,-775 с.

Похожие работы

... мощности они не создают заметных затруднений при эксплуатации. Поэтому перевод промысловых подъемников на дизели следует признать мероприятием, вполне обоснованным как технически, так и экономически. 2. Расчет деталей подъемника Выбрать диаметр и тип каната для оснастки талевой системы. Решение. Из выбранного оборудования для талевой системы видно, что оно рассчитано на канат диаметром ...

... 550 мм (мод. SJL-VER-202) и 750 мм (мод. SJLVER-252). Можно использовать для вывешивания колес, для осмотра, обслуживания и ремонта тормозной системы, шин и т. д. 2. Устройство, принцип действия и техническая характеристика подъемника RAV 1400 А (Италия) Общий вид подъемника представлен на листе общего вида графической части проекта. Подъемник ножничный с электрогидравлическим приводом для ...

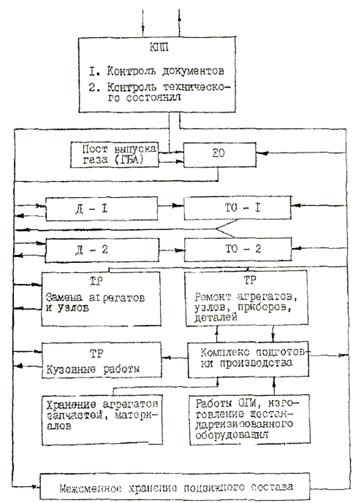

... 0,5 данные виды работ следует предусматривать по кооперации на других предприятиях или специально оговариваться заданием на проектирование. 1.17. При разработке технологической части проекта следует использовать типовые технологические процессы ТО и ремонта подвижного состава автомобильного транспорта, разработанные научными организациями с применением прогрессивной технологии и оборудования. ...

... работ представляется в таблице 34. Вид работ % Число рабочих расчетное принятое Ремонт и обслуживание технологического оборудования, оснастки и инструмента 25 5 5 Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций 20 4 4 Перегон автомобилей 10 2 2 Приемка, хранение и выдача материальных ценностей 20 4 4 Уборка производственных помещений и территории 15 ...

0 комментариев