Навигация

Обоснование схемы движения полуфабриката

1.5 Обоснование схемы движения полуфабриката

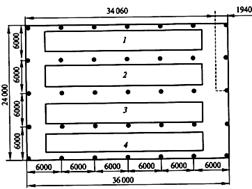

Здание предприятия трехэтажное. На первом этаже располагается вырубочный и раскройный цеха, на втором этаже – цех по сборке ЗВО, на третьем этаже – цех по сборке обуви. Потоки размещаются перпендикулярно главному проходу.

В данном курсовом проекте полуфабрикатом является заготовка верха обуви, которая поступает из пошивочного цеха в специальных ящиках на поток. Все детали низа обуви поступают на поток сборки обуви со склада сырья. Транспортировка деталей низа также производится в специальных ящиках, схожих с ящиками для перемещения заготовок верха обуви.

Далее полуфабрикат поступает на конвейерный поток, на котором проходит сборку и обработку, превращаясь в готовое изделие. Готовое изделие маркируют, укладывают в коробки и отправляют на склад готовой продукции.

Важнейшими критериями степени совершенства организационной формы является степень приближения производства к непрерывности и связанная с этим экономия времени. При организации любого производства необходимо соблюдать определенные принципы рациональной организации и планирования производства, которые рассмотрены в разделе 1.1 данной работы.

В качестве проектируемого конвейерного потока выбран Специализированный конвейерный поток (СКП).

Конвейерным потоком называют поток, в котором такты и темпы всех операций равны или различаются на заранее установленную допустимую величину. Предметы труда передаются от одной операции к другой с помощью непрерывно или периодически движущегося конвейера, скорость которого при прочих равных условиях связана с заданием потоку по выпуску продукции и с продолжительностью любой операцию

Специализированным называется такой конвейерный поток, на котором обрабатывается продукция (обувь), имеющая примерно равную трудоемкость, при выполнении одних и тех же операций и характеризующаяся одинаковой технологической схемой ее изготовления и возможностью обработки на любой операции без существенной переналадки оборудования.

1.6 Специализированный конвейерный поток

Расчет осуществляется по методике указанной в МУ.[1]

1) Оптимальная мощность выбирается из курсовой работы по дисциплине "Проектирование Технологических Процессов (ПТП) ". Принимаем оптимальную мощность равной 750 пар в смену.

2) Величина транспортируемой партии (в), которая зависит от вида выпускаемого изделия, количества деталей в комплекте, основных материалов и на потоке сборки обуви колеблется от 1 до 2. Возьмем в=1.

3) Такт транспортирования определяется по формуле:

τт = (Псм / Ррац)*в, (2)

где Псм – период исполнения задания, на протяжении которого выполняются все операции в конвейерном потоке над всем заданием, мин;

Ррац - рациональная (оптимальная) величина задания для потока, пар.

Исходя из ранее рассчитанного периода исполнения задания (по формуле (1))

Псм = 460 мин, и рациональной величины задания для потока Ррац = 750пар в смену, рассчитаем такт транспортирования по формуле (2):

τт = (460/750)*1= 0.61 мин

4) Скорость конвейера определяется по формуле:

υ = l / τт , м/ мин, (3)

где l - шаг конвейера, равный 0.4 м;

τт - такт транспортирования, равный 0.61 мин. (по формуле (2))

Подставим значения:

υ= 0.4/0.61=0.66 м/мин

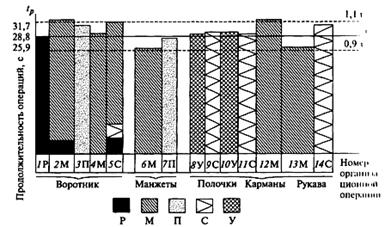

5) Количество рабочих мест на каждой операции потока рассчитывается:

Км = Ррац/НВпр (4)

Проектная норма выработки (НВпр) принимается из курсовой работы по дисциплине "Проектирование технологических предприятий".

Расчетное количество рабочих мест округляется до целого в следующем порядке: если дробная часть составляет менее 10% от целой, то округление производится в меньшую сторону, в противном случае – в большую сторону.

Результаты вычислений сведены в таблицу 3

Таблица 3. Расчет количества рабочих

| Номер операции | Характер операции (м-маш) (р-руч) | НВi, Пар/см | Р = 750 пар | |

| Кр | Кф | |||

| 1 | М | 6000 | 0.13 | 1 |

| 2 | М | 1426 | 0.53 | 1 |

| 3 | М | 1465 | 0.53 | 1 |

| 4 | Р | 960 | 0.78 | 1 |

| 5 | М | 875 | 0.88 | 1 |

| 6 | М | 1440 | 0.52 | 1 |

| 7 | М | 537 | 1.4 | 2 |

| 8 | М | 667 | 1.13 | 2 |

| 9 | М | 421 | 1.78 | 2 |

| 10 | Р | 2641 | 0.29 | 1 |

| 11 | М | 5080 | 0.15 | 1 |

| 12 | М | 868 | 0.86 | 1 |

| 13 | М | 787 | 0.95 | 1 |

| 14 | М | 592 | 1.27 | 2 |

| 15 | Р | 1766 | 0.42 | 1 |

| 16 | М | 960 | 0.78 | 1 |

| 17 | М | 1061 | 0.71 | 1 |

| 18 | М | 960 | 0.78 | 1 |

| 19 | Р | 960 | 0.78 | 1 |

| Итого | 23 | |||

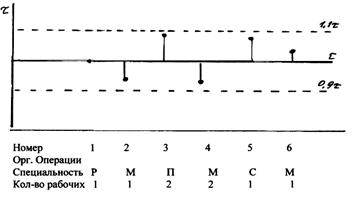

6) Определение порядка пользования конвейером.

Порядок пользования конвейером определяется путем сопоставления скорости конвейера с максимально допустимой скоростью конвейера (υmax) при соответствующих порядках пользования.

б/сυmax= Z / ( K* τт + ∆t) (5)

c/сυmax= Z / ∆t , (6)

где, К – принятое количество исполнителей на операции;

∆t – максимально возможное отклонение от продолжительности операции при обработке пары обуви. Величина ∆t может быть принята для ручных операций в размере 20%, для машинных операций – 10% от средней продолжительности операции (K* τт );

Z – длина рабочей зоны исполнителя, м.

Определение порядка пользования целесообразно начинать с наиболее трудоемкой операции потока. Возможные порядки пользования конвейером:

υк ≤ б/сυmax: порядок без смещения возможен;

υк > б/сυmax: порядок без смещения невозможен;

б/сυmax: максимальная скорость движения конвейера без смещения;

с/сυmax: максимально скорость движения конвейера по порядку со смещением.

Величина рабочей зоны зависит от положения рабочего по отношению к конвейеру и может принимать следующие размеры:

Таблица 4. Зависимость величины рабочей зоны от положения исполнителя к конвейеру

| Поза исполнителя | Рабочая зона, м |

| Стоя лицом к конвейеру | 1.4 – 1.6 |

| Стоя боком к конвейеру | 0.9 – 1.2 |

| Сидя лицом к конвейеру | 1.2 – 1.4 |

| Сидя боком к конвейеру | 0.7 – 0.9 |

Исходя из данных таблицы 6, максимальная рабочая зона наблюдается при позе исполнителя "стоя лицом к конвейеру".

На производстве наиболее оптимальным для производительности и работоспособности исполнителя является положение "сидя боком против направления движения конвейера".

Определение порядка пользования целесообразно начинать с наиболее трудоемкой операции потока.

Применяя формулу (5) рассчитаем:

1)б/сυmax= 1.4 / (1*0.61 + 0.1(0.61)) = 2.08 м/мин

2)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 1.34 м/мин

3)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 1.34 м/мин

4)б/сυmax= 0.9 / (1*0.61 + 0.2(0.61)) = 1.23 м/мин

5)б/сυmax= 1.4 / (1*0.61 + 0.1(0.61)) = 2.08 м/мин

6)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 1.34 м/мин

7)б/сυmax= 0.9 / (2*0.61 + 0.1(1.22)) = 0.67 м/мин

8)б/сυmax= 0.9 / (2*0.61 + 0.1(1.22)) = 0.67 м/мин

9)б/сυmax= 1.4 / (2*0.61 + 0.1(1.22)) = 1.04 м/мин

10) б/сυmax= 0.9 / (1*0.61 + 0.2(0.61)) = 1.23 м/мин

11)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 1.34 м/мин

12)б/сυmax= 1.4 / (1*0.61 + 0.1(0.61)) = 2.08 м/мин

13)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 1.34 м/мин

14)б/сυmax= 0.9 / (2*0.61 + 0.1(1.22)) = 0.67 м/мин

15)б/сυmax= 0.9 / (1*0.61 + 0.2(0.61)) = 1.23 м/мин

16)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 0.67 м/мин

17)б/сυmax= 0.9 / (1*0.61 + 0.1(0.61)) = 0.67 м/мин

18)б/сυmax= 1.4/ (1*0.61 + 0.1(0.61)) = 2.08 м/мин

19)б/сυmax= 0.9/ (1*0.61 + 0.1(0.61)) = 0.67 м/мин

При расчетах была определена скорость конвейера по формуле (3), которая равна 0.66 м/мин, поэтому при υк < б/сυmaxпорядок без смещения возможен на всех операциях.

7) Установление числа ячеек в серии и построение графика адресования ячеек.

Число ячеек в серии (R) определяется при равномерном распределении задания между исполнителями операции как наименьшее общее кратное чисел исполнителей по операциям:

R=M(1, 2, …..k), (7)

где (1, 2, …..k) – число исполнителей по операциям.

R = M(1,2) = 2

График адресования ячеек по рабочим местам операции разрабатывается с учетом обеспечения равномерного поступления ячеек к рабочим местам. Для этого применяется система простого равномерного адресования ячеек.

Таблица 5. График адресования ячеек по рабочим местам

| Число исполнителей по операции | Порядковый номер исполнителя | Серийные номера адресуемых ячеек |

| 1 | 1 | |

| 2 | 1 2 |

График адресования ячеек конвейера исполнителям операций позволяет определить нахождение каждого изделия в ячейках конвейера после обработки на каждой операции и качество работы каждого исполнителя, в том случае, если изделия не перемещаются из ячейки в ячейку, то есть при работе без смещения. Если на некоторых операциях конвейерного потока работа выполняется со смещением, то дополнительно составляется график смещения изделий относительно ячеек конвейера. В данном случае это не требуется.

8) Расчет длины цепи конвейера ( Lц ):

Расчет длины цепи конвейера ( Lц ) производится по формуле:

Lц = 2 * Lп + π * dзв , (8)

где Lп - погонная длина конвейера, м;

dзв - диаметр крайних направляющих звездочек, равен 0.5м.

Погонную длину конвейера определим исходя из количества рабочих мест и шага рабочего места (1.5 м):

Lп = 23*1.5/2=34.5/2=17.25(м).

Определим длину конвейерной цепи Lц по формуле (8):

Lц = 2 * 17.25 + 3.14 * 0.5 = 36.07 (м)

По длине цепи конвейера должно размещаться целое число серий ячеек (m):

m= Lц/ IRсерий ячеек, (9)

где Lц - длина цепи конвейера, равная 36.07 м;

IR - длина серии ячеек, равная l*R. (10)

где l - шаг конвейера, равный 0.4 м;

R - наименьшее общее кратное числа исполнителей, равное 2 (Исходя из формулы (7)).

ПО формуле (10) найдем:

LR = 0.4 * 2=0.8 (м)

При m, равном нецелому числу ячеек, округляем его до ближайшего целого числа m* . По формуле (9) определяем:

m= 36.07/ 0.6= 60.17 серий, тогда m*= 60 серий

Осуществляем корректировку длины цепи конвейера:

Lцк = m * * l * R , (11)

где m* - скорректированное количество серий;

l - шаг конвейера, равный 0.4 м;

R - наименьшее общее кратное числа исполнителей, равное 2 (Исходя из формулы (7);

Lцк = 60 * 0.4 * 2 = 48 (м)

Погонная длина конвейера корректируется по зависимости:

Lпк = (Lцк - π * dзв) / 2 = (48 – 3.14*0.5) / 2 = 23.22 (м).

9) Расчет продолжительности производственного цикла

На конвейерных потоках производственный цикл исчисляется с момента начала запуска полуфабриката из транспортной партии на поток до момента его выпуска. Продолжительность производственного цикла определяется по формуле:

Тц = Тп + Тс + Тв-т + Тз, (12)

где Тц - продолжительность производственного цикла;

Тп - время пребывания ячейки на потоке с момента запуска до выпуска с конвейера;

Тс - время пребывания изделия на операциях выполняемых со смещением ( в нашем случае оно равно нулю, так порядок со смещением отсутствует);

Тв-т - продолжительность пребывания изделия на операциях влажно- тепловой обработки, увлажнении или сушке 9 мин;

Тз - среднее время пребывания изделий в заделах ( перед запуском, на финише, в буферных запасах).

Первое слагаемое продолжительности производственного цикла определим по формуле:

Тп = Lр / V , (13)

где Lр – длина рабочей ветви цепи конвейера

V – скорость конвейера.

Тп = 23.22 / 0.66 = 35.18 (мин)

Определим среднее время пребывания изделий в заделах ( перед запуском, на финише, в буферных запасах):

Тз = τт∑( Бμ / в ) , (14)

где μ - индекс задела;

ρ - число заделов в потоке;

Бμ - среднее количество полуфабрикатов в μ-ом заделе. в – величина транспортной партии. По формуле (14) определяем:

Тз = 0.61* (52) = 31.72 (мин)

Далее определяем продолжительность производственного цикла определяется по формуле(12):

Тц = 35.18 + 0 + 9 + 31.72 = 75.9 (мин)

10) Расчет объема незавершенного производства.

Незавершенное производство – предметы труда, находящиеся на различных стадиях обработки. Абсолютная величина незавершенного производства определяется по формуле:

НЗП = Тц/ τт *в, (15)

где Тц - продолжительность производственного цикла;

τт – такт потока;

в- величина транспортной партии.

НЗП = 75.9 / 0.66 * 1 = 115 (заготовки).

Удельная величина незавершенного производства НЗП` определяется по формуле:

НЗП` = НЗП / Ррац * 100 %, (16)

где НЗП – незавершенное производство;

Ррац – оптимальная величина задания для потока.

НЗП` = 115/ 750 * 100% = 15 % (В обувном производстве величина

НП должна быть не более 100%)

Похожие работы

... производства в современных условиях, а также учитывался рост потребности общества в обновлении и расширении ассортимента швейных изделий. В данной курсовой работе рассматривается женский комплект (блуза, брюки) из шелковой ткани.. Целью, которой является новый технологический процесс сборки и монтажа швейных изделий, основанный на концентрации однородных технологически неделимых операций и ...

... до отметки – 50 м отнесены к жирным среднеметаморфозным, глубже - отнесены к жирным высокометаморфозным, угли пласта К18 в основном жирные малометаморфозные, и в незначительном количестве – жирные среднеметаморфозные. На шахте имени Костенко на данный момент разрабатываются пласты К10 . Пласт К10: угол падения 7-9 градусов, общая мощность пласта 4,5 метра, сложное строение – 9-10 угольных пачек ...

... схемы разделения труда (графики синхронности операций, диаграмм синхронности технологических операций). 5. Планировка швейного потока в цехе (М 1: 100 или М 1 : 50). III. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАЗДЕЛОВ ДИПЛОМНОГО ПРОЕКТА ВВЕДЕНИЕ Во введении следует осветить основные направления развития легкой промышленности, пути совершенствования организации производства в новых ...

... конвейерной линии; организация и системы ТО и ППР К обслуживанию ленточных конвейеров допускаются лица, прошедшие медицинское освидетельствование с заключением возможности работы на подземных конвейерных установках, обладающие соответствующими навыками и знаниями по обслуживанию и ремонту конвейеров, прошедшие инструктаж по ТБ, техминимум и имеющие право на обслуживание конвейерных установок. ...

0 комментариев