Навигация

Анализ и синтез механизмов

6. Анализ и синтез механизмов

В инженерной практике часто требуется решение аналитическими методами двух основных задач – анализа и синтеза, представляющих собой диалектическое единство противоположностей. Они противоположны, т.к. взаимно обратны. Единство этих задач с математической точки зрения состоит в том, что решают их, как правило, с помощью одних и тех же математических моделей и уравнений [1].

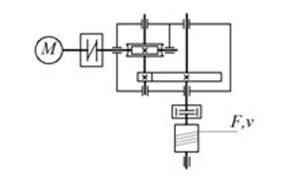

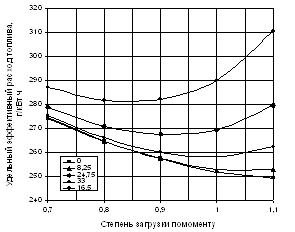

[Крайнев] Анализ механизма – исследование кинематических и динамических свойств механизма по заданной его схеме (рис. 2.5).

Рис. 2.5. Анализ механизма

![]()

![]() ;

; ![]() ;

;

![]() ;

;

![]()

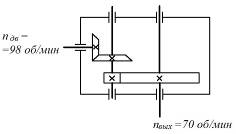

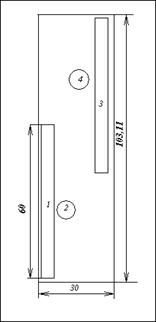

Синтез механизма – проектирование схемы механизма по заданным его свойствам. Включает выбор структурной схемы (структурный синтез) и определение постоянных параметров выбранной схемы механизма по заданным его свойствам (параметрический синтез). Различают также кинематический и динамический синтез (Крайнев). Если предположить, что на рис. 2.6 изображено только расположение входного и выходного валов редуктора и приведены только частоты их вращения, то изображенные внутри корпуса передачи являются одним из вариантов синтеза редуктора.

Рис. 2.6. Синтез механизма

7. Эксплуатационные свойства машин и механизмов

1. Надежность машин и механизмов как важнейшее эксплуатационное свойство.

Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение заданного промежутка времени или требуемой наработки (объем работы изделия, измеряемый в часах, циклах, метрах, штуках и т.д.) [1].

Любая ТС, машина создаются для выполнения определенных функций в течение заданного срока службы. Функциональная пригодность конструкции определяется степенью надежности машины, показателями ее работоспособности. При определении надежности чаще всего исходят из понятия отказа машины, т.е. любой ее вынужденной остановки [3].

Отказ может происходить не только по причине разрушения отдельных узлов или деталей, но и выхода погрешностей выполнения машиной своего функционального назначения за пределы норм. Отказ может наступить и потому, что машина выполняет свою работу с такими ошибками, при которых либо полностью нарушается технологический процесс, либо производимые изделия и операции непригодны (брак). Два фактора – 1) поломка (разрушение) деталей и 2) нарушение точности работы устройства – практически определяют функциональную надежность машины. Они зависят от полноты выполнения функционально-эксплуатационных (эксплуатационных) требований, предусматриваемых ТЗ и реализуемых посредством технических решений, закладываемых в конструкцию машины.

Разрушение деталей (1-й фактор) – следствие их недостаточной объемной и поверхностной прочности. При наличии достаточного ассортимента машиностроительных материалов и методов изготовления, развитой науки о прочности любым деталям и узлам можно придать требуемую (практически неограниченную) долговечность и гарантировать их от разрушения. То, что разрушение деталей все же происходит, объясняется конструктивными и технологическими дефектами, неправильной эксплуатацией или случайностью.

Конструктивные дефекты – неверная оценка степени нагружения детали, местоположения опасных сечений и наиболее нагруженных точек. Обычные в инженерной практике методы анализа (расчета) позволяют определить напряжения с удовлетворительной точностью для сравнительно немногих простейших расчетных случаев. Анализ большинства сложных деталей на прочность основан на упрощениях, которые не всегда выдерживаются в реальных условиях.

Расхождение истинных значений (фактических) напряжений и расчетных обусловлено отклонениями:

- расчетной схемы от действующих условий нагружения;

- фактических значений действующих сил от номинальных.

Эти отклонения объясняются влиянием сопряженных деталей; упругими свойствами системы; неточностями изготовления и монтажа; перегрузками вследствие превышения расчетных режимов эксплуатации; изменением характеристик прочности материала в связи с изменением температуры и в результате действия вибраций, изменением форм и размеров деталей вследствие износа.

Таким образом, для предохранения деталей от разрушения конструктор должен учитывать следующие функционально-эксплуатационные требования:

-объемную и поверхностную прочность при статических и динамических нагрузках;

-жесткость конструкции;

-износостойкость трущихся деталей;

-тепло- и хладостойкость деталей;

-вибростойкость конструкции.

Нарушение функциональной точности (2-й фактор) – следствие отклонений формы, размеров и расположения поверхностей деталей и самих деталей, составляющих конструкцию. Эти отклонения возникают в результате ошибок при изготовлении деталей и узлов, неизбежных деформаций в конструкции под влиянием действующих нагрузок, износа трущихся деталей, неточностей монтажа и регулировки, температурных изменений.

Ошибки изготовления, зазоры в подвижных соединениях узлов машины обычно учитываются конструктором в процессе проектирования на основе теории точности. Влияние деформаций деталей и их износа достаточно трудно учесть, во-первых, потому, что еще недостаточно разработана теоретическая база таких расчетов, а, во-вторых, эти факторы непрерывно меняются в процессе эксплуатации. Поэтому конструкторы всегда предусматривают возможности выполнения необходимых регулировок, наличие автоматических компенсаторов изменения формы, размеров и расположения деталей.

Следовательно, для установления нормальной функциональной точности работы машины конструктору необходимо учитывать такие функционально-эксплуатационные требования:

-статическую и динамическую точность работы устройства;

-жесткость деталей и узлов конструкции;

-износостойкость трущихся поверхностей деталей машин.

Последние два фактора влияют (см. выше) и на прочность деталей машины.

Реализация всех этих функционально-эксплуатационных требований является основой для создания рациональной конструкции машины. Однако не всегда удается найти проектное решение, полностью отвечающее всем этим требованиям. Безупречная во всех отношениях конструкция – редкая удача. И дело здесь, прежде всего, в противоречивости выдвигаемых требований. В подобных случаях принимается компромиссное решение за счет требований, не имеющих первостепенного значения в данных условиях применения машины.

Похожие работы

... широкозахватные сельскохозяйственные машины и агрегаты, в том числе предназначенных для тракторов класса 3. 1. Обоснование тягово–энергетической концепции трактора 1.1 Исследование путей повышения производительности сельскохозяйственных машинно-тракторных агрегатов Проведенные авторами исследования путей повышения производительности сельскохозяйственных машинно-тракторных агрегатов ...

... пара, газа, шума, вибрации поражение электрическим током; использование предохранительных средстви блакировочных устройств и другие мероприятия, обеспечивающие создание безопасных условий труда. Типовые требования должны учитываться не только при проектировании и постройке новых машин, механизмов и подвижного состава, но и при их модернизации, а также производстве заводского ремонта. Периодически ...

... этого полная готовность и окончание ремонта технических средств, задействованных на этих работах, должна быть закончена на 10-15 дней раньше начала работ на случай изменения сроков прихода весны. Сезонное техническое обслуживание машин и механизмов и сроки их проведения также приурочены к периоду перехода среднесуточной температуры воздуха отметок +4 оС, +5 оС. В первой декаде мая среднесуточная ...

... возникают при падениях отдельных грузовых мест (ГМ), соударениях грузов в процессе выполнения ПРР, под воздействием вибраций и колебаний ПС при неустановившихся режимах вождения. Физико-химические свойства характеризуют состояние груза, его способность вступать во взаимодействие с окружающей средой, вредно воздействовать на ПС, складские емкости, ПРМ, другие грузы, а также на здоровье людей. ...

0 комментариев