Навигация

Приоритетные пути развития и реализации новых технологий, отвечающих требованиям промышленной экологии

Приоритетные пути развития и реализации новых технологий, отвечающих требованиям промышленной экологии

1. Ресурсосберегающая техника производства стеклянного волокна

В химико-технологическую систему производства стекловолокна входят следующие подсистемы, операторы и процессоры:

A. Подсистема выработки непрерывного стеклянного волокна с показателями качества, соответствующими определенным стандартам.

I. Оператор выработки непрерывного стекловолокна: 1 - процессор намотки стеклонити на бобины, 2 - процессор смачивания пучка волокон ззмасливателем, 3 - процессор формирования пучка волокон, 4 - процессор расплавления стеклошариков, 5 - процессор дозирования стеклошариков.

B, Подсистема выработки стеклянных шариков.

I. Оператор выработки готовых стеклошариков: 1 - процессор охлаждения отжига готовых стеклошариков, 2 - процессор формования заготовок стеклокапли в шарики, 3 - процессор транспортировки заготовок стекломассы, 4 - процессор дозирования струи стекломассы на заготовки, 5 - процессор формирования струи стекломассы.

С*. Подсистема образования стекломассы из компактированной шихты с заданными показателями.

I. Оператор образования стекломассы из компактированной шихты с заданными показателями: 1 - процессор охлаждения стекломассы, 2 - процессор гомогенизации стекломассы, 3 - процессор осветления стекломассы, 4 - процессор стеклообразования, 5 - процессор силикато-образования.

II. Оператор пламенного нагрева стекломассы: 1 - процессор пламено-го нагрева стекломассы, 2 - процессор дозирования топлива.

III. Оператор дозирования и загрузки компактированной шихты и стеклобоя: 1 - процессор дозирования компактированной шихты, 2 - процессор дозирования стеклобоя, 3 - процессор транспортировки компактированной шихты, 4 - процессор транспортировки стеклобоя.

IV. Оператор вторичного использования тепла отходящих газов: 1 - процессор рекуперации тепла отходящих газов, 2 - процессор дозирования воздуха.

С2. Подсистема классификации компактированной шихты по фракциям.

1. Оператор классификации компактированной шихты: 1 - процессор транспортировки возвратных фракций, 2 - процессор классификации компактированной шихты по фракциям, 3 - процессор дробления компактированной шихты.

С3. Подсистема образования компактироованной шихты с заданными технологическими и структурно-деформационными свойствами.

I. Оператор охлаждения и упрочнения компактированной шихты: 1 - процессор транспортировки компактированной шихты и просыпи, 2 - процессор упрочнения компактированной шихты за счет протекания твердофазных реакций и тепломассообменных процессов.

II. Оператор образования компактированной шихты в виде плитки с заданными технологическими и структурно-деформационными свойствами:

1 - процессор охлаждения плитки после ее выхода из валкового пресса, 2 - процессор образования из порошкообразной шихты компактированной в виде плитки, 3 - процессор предварительного уплотнения порошкообразной шихты, 4 - процессор дозирования возвратных фракций, 5 - процессор дозирования порошкообразной шихты.

С4. Подсистема увлажнения и смешения порошкообразной шихты. 1. Оператор увлажнения и смешения порошкообразной шихты: 1 - процессор смешения исходных компонентов в гомогенную смесь,

2 - процессор увлажнения и дозирования связующего компонента, 3 - процессор дозирования компонентов шихты.

Аналогичным образом анализируется операторная модель с эколого-экономических позиций.

Техника измельчения ПМ

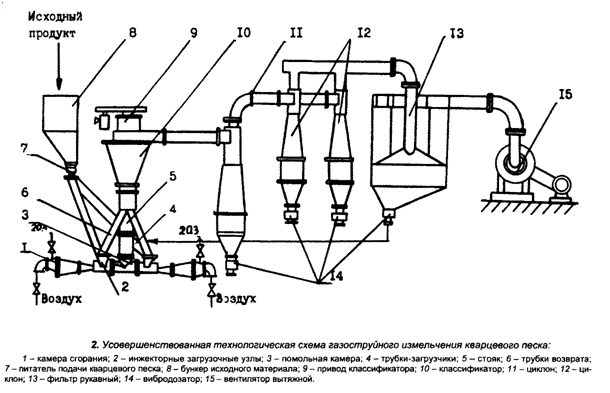

Промышленная установка газоструйного измельчения кварцевого песка представлена на р и с. 2.

Энергоносителем является или холодный воздух, или нагретая газовоздушная смесь. Исходный кварцевый песок с размером частиц не более 0,8 мм и влажностью до 0,5% через дозатор по течкам поступает в инжекционные узлы, где увлекается скоростным потоком горячего воздуха с одновременным термическим ударом и в разгонных трубках ускоряется до 300-400 м/с. Оптимальные режимные параметры промышленной установки для достижения необходимых дисперсионных характеристик измельченного кварцевого песка представлены в табл. 1.

| Наименование параметров | Характеристика параметров | |

| Режим 1 | Режим 2 | |

| Удельный расход энергоносителя, нм3/т кварцевого песка | 1440 | 1100 |

| Расход энергоносителя, hmj/h | 2600 | 2400 |

| Температура энергоносителя, °С | 35 | 590 |

| Удельный расход электроэнергии, кВт ч/т измельченного кварцевого песка | 7,4 | 6,0 |

Длительная промышленная эксплуатация установки в различных аэродинамических и температурных диапазонах показала, что работа измельчителя в режиме 1 является наиболее приемлемой для заводских условий и позволяет получать заданные технологическим регламентом характеристики сырья.

Для компонентов с твердостью 3-5 ед. по шкале Мооса на базе ударно-отражательного измельчителя разработана технология измельчения карбонатного сырья, предусматривающая ввод в измельчитель ПАВ в количестве 0,03-0,4% с плотностью, промежуточной между насыпной плотностью исходного и насыпной плотностью измельченного сырья. С целью повышения надежности и снижения износа рабочих органов измельчителя на первых двух стадиях в питание дробилки дополнительно вводится измельченный продукт в количестве 7-25%, а на последующих стадиях это количество уменьшается до 1-5%, причем дополнительно вводимый продукт увлажняется до 0,2-3,5% боросодержащим 30-70%-ым раствором или обрабатывается порошкообразным боросодержащим сырьем в количестве 2-7%-ым с удельной поверхностью в 1,1-2,3 раза превышающей удельную поверхность измельченного карбонатного сырья. Дополнительно карбонатное сырье перед измельчением однократно-трехкратно может обрабатываться 7-25%-ым подогретым до 65-95 °С водным раствором А!203 и CaF2, включающим компоненты в следующем соотношении: А1203 - 11-18; CaF2 - 0,5-4 в количестве 0,5-10% от массы сырья, и подвергаться одно-трехкратному охлаждению путем эндотермического удара длительностью 0,5-2,5 мин.

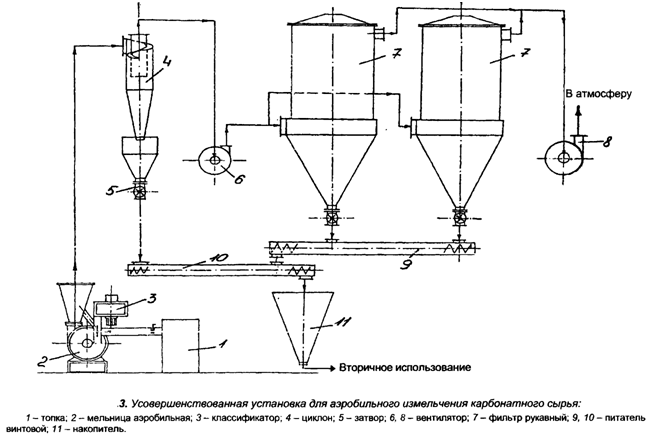

На рис. 3 представлена усовершенствованная технологическая схема аэробильного измельчения известняка и доломита, реализованная на заводах стеклянного волокна.

Отличительной особенностью данной схемы является конструкция ударной поверхности ротора измельчителя, выполненная со сквозными вдоль оси каналами. Универсальность оборудования и постоянство дисперсного состава независимо от минерального состава сырья обеспечивается эффектом периодического увеличения скорости ротора измельчителя в 1,5-1,65 раза, затем - уменьшения до первоначального значения.

Техника смешения порошковых материалов

Целью смешения ПМ является получение высокооднородной, активированной смеси из компонентов с различными фракционными и химическими характеристиками, а также в ряде случаев ввод технологических и увлажняющих добавок.

На рис. 4 представлен вариант ресурсосберегающей технологической схемы пневматического смешения-измельчения стекольной шихты. Процесс смешения в аппарате основан на принципе «единый бункер». Поступившие совместно взвешенные компоненты шихты пневматически смешиваются системой струй воздуха, создающих пульсирующие вихревые условия внутри смесителя, что и позволяет создать гомогенную смесь компонентов. Длительность смешения составляет 2-3 мин, а среднее потребление воздуха - 425 м3/ч при стандартной температуре и давлении. После окончания процесса смешения сырьевая смесь пневматически транспортируется на следующую заранее выбранную стадию процесса примерно за 5 мин. Заполнение смесителя компонентами занимает около 1 мин. Отработанный воздух выпускается через рукавный фильтр. Ниже приведены технические характеристики смесителя-измельчителя.

1. Вместимость - 1250 кг.

2. Корпус - из листовой низкоуглеродистой стали толщиной 10 мм.

3. Выпускной клапан - 0 406 мм. Клапан воздушного фильтра - 0 150 мм.

Выпускной клапан - 0 101,6 мм.

4. Масса оборудования - 1080 кг.

Размер компонентов шихты - Д - 400 мкм.

5. Влажность - 0,8%, исключая отходы стекловолокна и технологических связующих.

6. Масса одной партии шихты - 1250 кг.

7. Длительность отвесов компонентов шихты, смешения -измельчения и транспортировки ~ 22 мин.

8. Длительность последующих циклов взвешивания, смешения-измельчения и транспортировки - 12 мин.

9. Насыпная масса шихты - 960 кг/м3.

Некоторые другие технологические характеристики представлены в табл. 2.

Наименование компонентов шихты | Насыпная, масса, кг/м3 | Длительность подачи, с | Влажность, % | Размер частиц, мкм |

| Оксид кремния | 1300 | 117 | 0,5 | (90%) 70 |

| Борная кислота | 700 | 87 | 1,0 | (97%) 400 |

| Доломит | 1200 | 51 | 0,5 | (40%) 75 |

| Мел | 900 | 63 | 0,5 | (40%) 75 |

| Глинозем обожженный | 1100 | 38 | 2,0 | (100%) 150 |

| Сульфат натрия или отходы газоочистки | 1100 1100 | 31 150 | 2,0 не регл. | (100%) 150 (100%) 150 |

| Флюорит | 1500 | 32 | 1,0 | (45%) 53 |

Комплексное изучение и анализ процесса смешения борсодержащих шихт в пневмоструйном смесителе позволили оптимизировать данную технологию и в промышленных условиях достигать высокой однородности порошковых шихт. Рекомендуются следующие режимные параметры смесителя:

Давление воздуха Длительность Длительность Длительность на смешение, МПа смешения, мин п°Дачи импульса задержки подачи воздуха, с импульса воздуха, с

0,35-0,40 2,7-3,0 3,0 2-4

На базе реализованного в промышленности смесителя разработаны и внедрены новые способы подготовки стекольных шихт, сочетающих одновременно эффект смешения и измельчения основных, как правило, наиболее тугоплавких компонентов. Процесс стекловарения такой шихты в сравнении с традиционной показал следующие преимущества: длительность варки сокращается на 18-24%, а однородность стекла растет на 12-14%

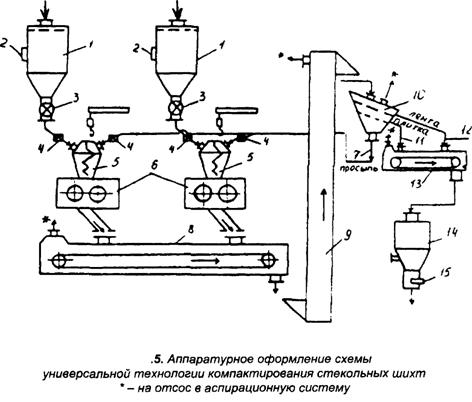

Техника компактирования ПМ

Сырьевые компоненты шихты, прошедшие стадии предварительной подготовки направляются по трубопроводу в накопительной бункер 1 с вибратором 2, а из него через дозатор 3 в расходный бункер 5 с подпрессователем-смесителем валкового пресса 6. Основной агрегат установки - валковый пресс конструкции МГУИЭ имеет следующие характеристики:

1. Диаметр валков, м 0,52

2. Длина рабочей поверхности валков, м 0,16

3. Частота вращения валков, мин"18

4. Размер сечения загрузочного бункера, м0,16x0,40

5. Высота заполнения бункера шихтой, м1,4

6. Величина регулируемого зазора между валками х 103, м2-8

7. Давление в гидросистеме, МПа10-25

8. Производительность по плитке, т/ч5-6

Количество подаваемой шихты на компактирование составляет 300-1200 кг/м3 и регулируется вначале «грубо», например, шлюзовым затвором 3 и затем «плавно» вибрационным питателем 4. Толщину ленты устанавливают в зависимости от максимальных размеров наиболее твердого компонента шихты, например, кварцевого песка с твердостью по шкале Мооса 6,5-7 ед., которую регулируют в пределах dmax. Скорость компактирования шихты при этом устанавливают в диапазоне 0,02-5,2 м/с. За счет стабилизированного столба шихты над валками, сил внутреннего трения частиц шихты и внешнего трения на границе раздела «шихта-валок» происходит процесс разрушения отдельных частиц шихты. Наблюдается процесс измельчения отдельных компонентов, имеющих твердость по шкале Мооса 3-9 ед. Происходит изменение формы их зерен от сферической до игольчатой и увеличивается удельная поверхность шихты. Следовательно, ее активность также повышается: а) в холодном состоянии при компактировании растет прочность и плотность ленты, уменьшается количество просыпи, то есть растет производительность по готовому продукту; б) в горячем состоянии при стекловарении наблюдается значительное ускорение процессов растворения тугоплавких зерен шихты вследствие нарушения их структуры и уменьшения размеров. Таким образом, процесс компактирования сопровождается при этих режимах механическим измельчением отдельных компонентов шихты. Образуются новые поверхности со специфическими центрами с преобладанием отрицательно заряженных ионов О2". Вследствие гидролиза на поверхности таких компонентов появляются также отрицательные заряды, например, у кварцевого песка по следующей схеме:

![]()

Этот механизм обуславливает протекание на поверхности частиц шихты обменных химических и твердофазных реакций с присоединением положительно заряженных остальных компонентов. Растет плотность и прочность плиток, а следовательно, и производительность процессов компактирования и стекловарения.

Таблица

Параметры компактированной шихты

| Характеристика компактированной шихты | Показатели |

| /. Характеристика свежеприготовленных плиток шихты в | |

| зимних условиях | |

| 1. Плотность, кг/м3 | 1920 |

| 2. Насыпной вес, кг/м3 | 860 |

| 3. Прочность, МПа | |

| - на растяжение | 0,5-0,8 |

| - на сжатие | 1,0-1,5 |

| 4 Влажность,% | 6-8 |

| //. Характеристика плиток шихты после 5-суточного хра- | |

| нения при | |

| 1. Прочность, МПа | |

| - на растяжение | 2,5 |

| - на сжатие | 4,8 |

| 2. Влажность,% | 5-7 |

| ///. Толщина плиток, мм | 4-6 |

| IV. Распределение плиток шихты по размерам,% | |

| 50x80 мм | 6-10 |

| 32x25 мм | 60-75 |

| менее 35x25 мм | 18-34 |

Далее компактированная шихта поступает на конвейер 8 и элеватором 9 подается для классификации в грохот 10 в зависимости от требований производства на плитку или ленту 11 и 12. Конвейером 13 готовый продукт направляется в бункер-накопитель 14 с шибером 15, а из него - на склад или в стекловаренную печь.

В табл. 4 представлены варианты использования способа с различными режимными и технологическими параметрами и даны технические характеристики способа. Отсутствие стадий увлажнения шихты специальным связующим, ввода пара для подогрева и сушки плиток или ленты, а также простота конструкции пресса в сравнении с другими методами уплотнения ПМ значительно повышают плотность плиток и снижают разброс по плотности при повышении качества стекла.

| Наименование параметров компактирования | ЕД иэм. | Шихта | |||||

| АБ-1 | НС-3 | XT-1 | НС-2 | ОС | НС-2А | ||

| 1. Начальная влажность шихты | % | 3,4 | 3,3 | 4,3 | 3,6 | 2,1 | 2,6 |

| 2. Влажность шихты перед компактированием | % | 6,3 | 5,2 | 6,8 | 8,4 | 4,1 | 5,6 |

| 3. Количество просыпи | % | 35 | 3 | 15 | 20 | 20 | 23 |

| 4. Толщина плиток | мм | 2,3 | 2,0 | 2,0 | 2,4 | 2,1 | 2,5 |

| 5. Характерный линейный размер плиток | мм | 19 | 14 | 28 | 20 | 22 | 33 |

| 6. Влажность плиток | % | 4,0 | 3,4 | 6,3 | 5,9 | 3,6 | 4,8 |

| 7. Прочность на сжатие | МПа | 0,7 | 1,6 | 2,9 | 1,7 | 1.4 | 2,6 |

| 8. Плотность | кг/м3 | 1450 | 1570 | 1727 | 1870 | 1900 | 1770 |

| 9. Давление компактирования | МПа | 110 | 110 | 110 | 110 | 110 | 110 |

| 10. Ускорение процесса варки | % | 30 | 30 | 20 | 10 | 15 | 20 |

Технико-экономический эффект от использования разработанного способа подготовки шихт выражается в увеличении производительности процесса компактирования в 1,2-1,5 раза, а процесса стекловарения на 23-40%. Летучесть щелочных соединений в процессе варки шихты уменьшилась на 1,6-5,3%, а запыленность атмосферы снизилась в 2,4-7,5 раза. Одновременно снизился расход топлива в среднем на 20%. Выход годной продукции увеличился на 5-7%. Неоднородность стекломассы уменьшилась со 150-180 А до 120 А.

Техника вторичной переработки твердых силикатных отходов

На основе разработанного алгоритма созданы и предлагаются к реализации новые процессы и аппараты, технологические комплексные линии и изделия, направленные на защиту биосферы и человека от воздействия отходов стекла, образующихся как в промышленном, так и коммунально-городском секторах экономики.

По предложенной классификации отходов выявлены на примере московского и владимирского регионов приоритетные направления экобиозащит-ных технологий, которые успешно апробированы и реализуются в промышленном масштабе.

Первая технология - получение из стеклобоя порошков с максимальным размером до 800 мкм. Процесс заключается в термообработке и резком охлаждении нагретого боя. За счет эндоудара происходит изменение структуры отходов с последующим их самоизмельчением.

Все стадии процесса протекают в одном аппарате. Технология отличается компактностью и экологической безопасностью.

Вторая технология - получение из стеклобоя также различного происхождения расплава с последующей его грануляцией до размеров 2-5 мм. Реактор для переплавки снабжен двойным сводом, в котором размещен рекуператор. Установка отличается высокой производительностью и отвечает требованиям современных малоотходных производств.

Область использования: полученные порошки и гранулы повторно используют в процессах стекловарения или в качестве дешевых наполнителей различного вида в производстве стройматериалов, дорожных работах и др.

Учитывая специфические свойства стеклянных отходов, предложена третья технология - полученные по первым двум технологиям порошки и гранулы перерабатывают в камере-формователе в уникальные микроизделия: светоотражающие шарики размером до 650 мкм и пустотелые сферы - до 200 мкм. Технические преимущества нового материала - низкая себестоимость по сравнению с отечественными и зарубежными аналогами, так как не требуется подготовки специальных компонентов и стекломассы.

Область использования: на базе полученных микроизделий разработан ряд товарной продукции - лакокрасочные и антикоррозионные покрытия, светоотражающие мастики и специальная термоизоляция, выпуск которых налажен на российских предприятиях.

Основные технические характеристики микроизделий

| Шарики | Полые сферы |

| Плотность 2,50-2,55 г/см3 Состав стекла: натрий-кальций-силикатный; боросиликатный и др. Показатель преломления 1,52-1,54 Твердость (по Моосу) 5-6 ед. Температура размягчения 650-730 °С | Плотность - 0,24-0,40 г/см3 Кажущаяся плотность - 0,11-0,35 г/см3 Коэффициенты заполнения объема (КЗО) - 55-64 Плавучесть - больше 92% Изостатическая прочность - 5-10 МПа |

Перспективным является использование микроизделий в качестве абразивного материала для автомобилестроения и наполнителя лечебно-ожоговых и противопролежневых кроватей.

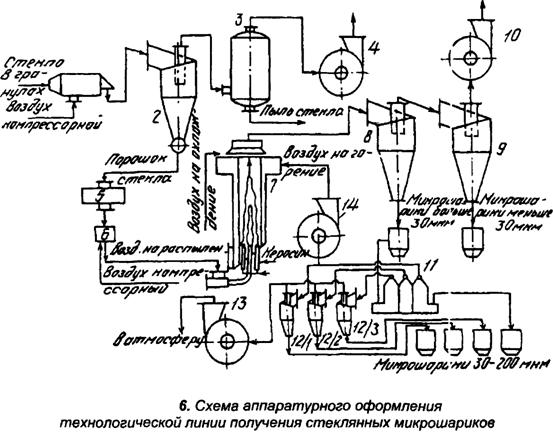

На рис. 6. изображена схема аппаратурного оформления технологической линии получения стеклянных микрошариков. В состав основного оборудования для получения микрошариков входят измельчитель стеклогранулята со встроенным воздушно-механическим классификатором 1, сепаратор-циклон 2 для отделения от потока воздуха измельченных частиц стекла, направляемых в дальнейшем на формование микрошариков, рукавный фильтр 3 для отделения стеклянной пыли и очистки сбрасываемого воздуха в атмосферу, вентилятор 4, обеспечивающий газодинамический режим работы измельчителя и сепараторов, питатель микрошариков стекла 5, воздушный эжектор 6, печь формования микрошариков 7, сепаратор-циклон 8 для отделения основной массы сферических частиц от газовоздушного потока, сепаратор 9 для выделения микрошариков маленького размера, классификатор виброкипящего слоя 11 с сепараторами 12.1-12.3, хвостовые вентиляторы 10, 13, обеспечивающие газодинамические режимы работы соответственно печи формования и классификатора виброкипящего слоя.

Процесс изготовления стеклянных микрошариков осуществляется следующим образом. Исходный стеклогранулят загружается в измельчитель с встроенным классификатором 1, в котором происходит его измельчение и предварительная классификация частиц стекла по размерам. Из классификатора порошок стекла потоком воздуха уносится в первый сепаратор 2, в бункере которого осуществляется сбор стеклопорошка, направляемого далее в печь формования. Поток воздуха после отделения основной массы частиц стекла в сепараторе 2 направляется в рукавный фильтр 3, в котором осуществляется эффективная очистка газовоздушного потока перед выбросом в атмосферу. Стеклянный порошок из бункера сепаратора 2 транспортируется в бункер питателя 5, из которого с помощью воздушного эжектора 6 поступает в пневмотранспортную систему 14. Транспортирование порошка в печь формования 7 осуществляется потоком сжатого воздуха, нагреваемого отходящими газами в спиральном теплообменнике 15, установленном в верхней части печи формования. Отформованные микрошарики охлаждаются в потоке газов за счет подсоса холодного атмосферного воздуха в верхней части печи формования. Отделение отформованных микрошариков от газовоздушного потока осуществляется последовательно в первом сепараторе 8 и втором сепараторе 9, причем во втором сепараторе происходит выделение наиболее мелких частиц. Стеклянные микрошарики, собранные в бункере сепаратора 8, транспортируются в классификатор виброкипящего слоя 11, где происходит разделение всей массы частиц по размерам на отдельные фракции, улавливаемые в сепараторах. Газодинамический режим работы установки формования и классификатора микрошариков по размерам обеспечивается работой хвостовых вентиляторов 10 и 13 соответственно.

Таким образом, рекуперация отходов стекла и стеклянного волокна имеет большое значение для окружающей среды, экономии сырьевых материалов и энергии. При этом целесообразность применения того или иного способа рекуперации в первую очередь определяется возможностью направленной их переработки в качестве сырья для основного производства и создания замкнутых химико-технологических систем с использованием вторичных материальных ресурсов.

Сравнительные показатели микроизделий -стеклошариков (СШ) и микросфер (МС)

| Наименование показателей | Ед. изм. | Предлагаемый вариант [4] | АО «Пульс» («Химлаб-прибор»), г. Клин | АО «Новгородский з-д стекловолокна» | « Potters Industries lnc.» (США) | |

| СШ | МС | СШ | МС | СШ | ||

| 1. Размеры частиц | мкм | 40-600 | 10-200 | 300-700 | 50-120 | 40-150 |

| 2. Плотность | г/смл | 2,5-2,55 | 0,24-0,40 | 2,5 | 0,35-0,52 | 2,5 |

| 3. Плавучесть, более | % | — | 5-10 | — | 3-7 | — |

| 4. Светоотражение | % | 78-82 | 80-83 | 67-69 | — | 87-91 |

| 5. Твердость | ед. (по Моосу) | 5-6 | — | 4-5 | — | |

| 6. Температура размягчения | °С | 650-730 | 650-730 | 530-580 | 660-680 | |

| 7. Состав стекла | алюмо-силикатный | боро-силикатный | натрий-кальций силикатный | |||

| 8, Исходное сырье | промышленные и бытовые отходы стекла | специально подготовленная стекломасса | специально подготовленный расплав | |||

| 9. Разброс по размерам | % | ±4+6 | ±7+9 | ±30+35 | ±40+50 | 9+7 |

| 10 Стоимость | $/кг | 1 | 2 | 1,5 | 4-5 | 2,5-3 |

| 11. Производительность установки | кг/час | 100 | 75 | 30 | 40-45 | |

Похожие работы

... отношений должны быть социальный, юридический и информационный элементы, способствующие формированию рационального и безопасного использования земельных ресурсов. Применение кластерного анализа для определения приоритетных направлений комплексного развития региона Одним из наиболее действенных инструментов подобного анализа является кластерный анализ. Его основное достоинство заключается в ...

... потенциала оборонного комплекса, созданием условий для его выхода на качественно новый уровень, отвечающий требованиям экономики развитых стран. 3. КОНЦЕПЦИЯ ФИНАНСОВО-КРЕДИТНОГО УПРАВЛЕНИЯ РАЗВИТИЕМ ОБОРОННОГО КОМПЛЕКСА Система управления государственными финансами , постоянно совершенствующаяся под воздействием требований реальной рыночной экономики, непосредственно влияет на процессы, ...

... легковых автомобилей и 8 мотоциклов. Слабо развита была телефонная сеть. 2. Современная экологическая ситуация в городе Уфа Высокая степень концентрации промышленности на территории города создает определенную нагрузку на окружающую среду. Однако в последние годы наметились существенные сдвиги для улучшения экологической ситуации. Так, в последнее десятилетие наблюдается отчетливая ...

... биогеохимический кругооборот. В социально-экономических системах около 90% материальных ресурсов переходит в отходы, а основное количество энергии используется в производстве и потреблении. Поэтому главной задачей промышленной экологии является нахождение путей для рационального использования природных ресурсов, предотвращения их исчерпания, деградации и загрязнения окружающей среды, а в конечном ...

0 комментариев