Навигация

Физико-химические основы процесса

2. Физико-химические основы процесса

Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводородов, различных по молекулярному весу и температуре кипения. Кроме того, в нефти содержаться сернистые, кислородные и азотистые органические соединения. Для производства многочисленных продуктов различного назначения и со специфическими свойствами применяют методы разделения нефти на фракции и группы углеводородов, а также изменение ее химического состава. Различают первичные и вторичные методы переработки нефти. К первичным относят процессы разделения нефти на фракции, когда используется ее потенциальные возможности по ассортименту, количеству получаемых продуктов и полупродуктов. Ко вторичным методам относят процессы деструктивной переработки нефти и очистки нефтепродуктов.

На современных НПЗ основным первичным процессом служит разделение нефти на фракции, т.е. ее перегонка. Перегонка (дистилляция) – это процесс физического разделения нефти и газов на фракции (компоненты), различающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку. Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

При однократной перегонке жидкость (нефть ) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы – остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют, и часть конденсата в виде флегмы подают навстречу потока пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

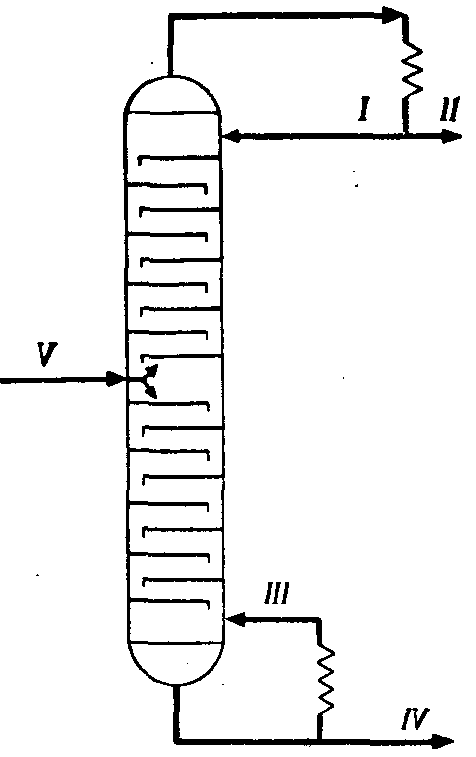

Перегонка с ректификацией – наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах ) или ступенчато (в тарельчатых ректификационных колоннах ).При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло – и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость – высококипящими компонентами. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми, и при этом их составы будут связаны с уравнениями равновесия. Такой контакт жидкости и пар, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), модно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

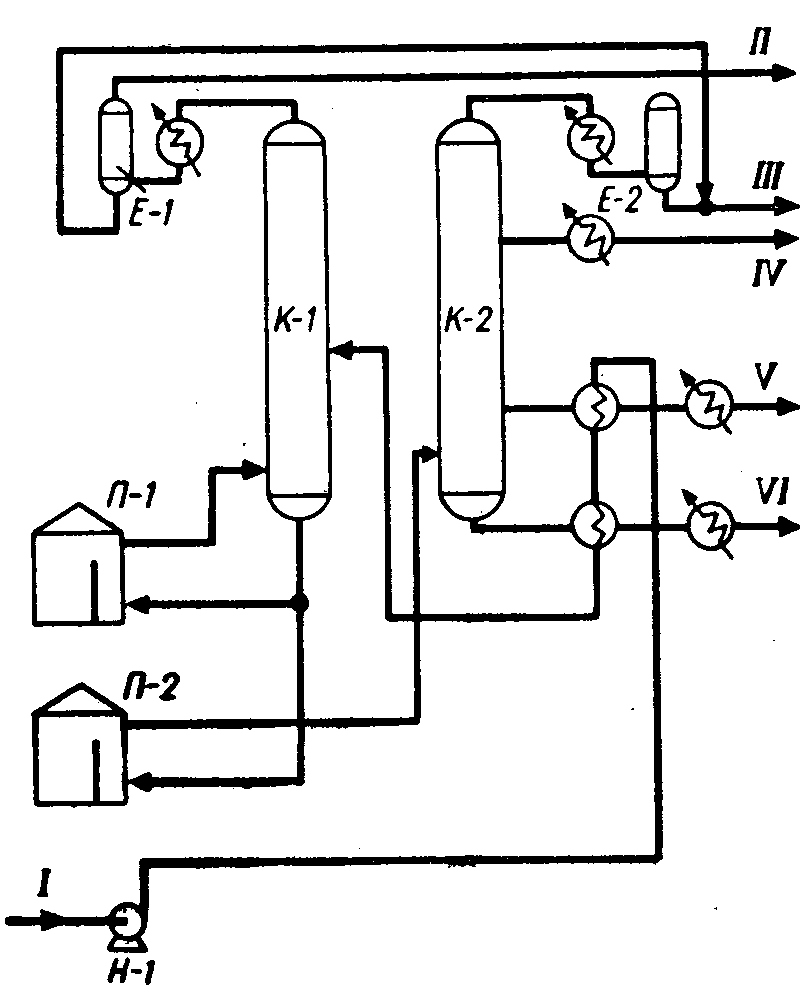

3. Описание технологической схемы

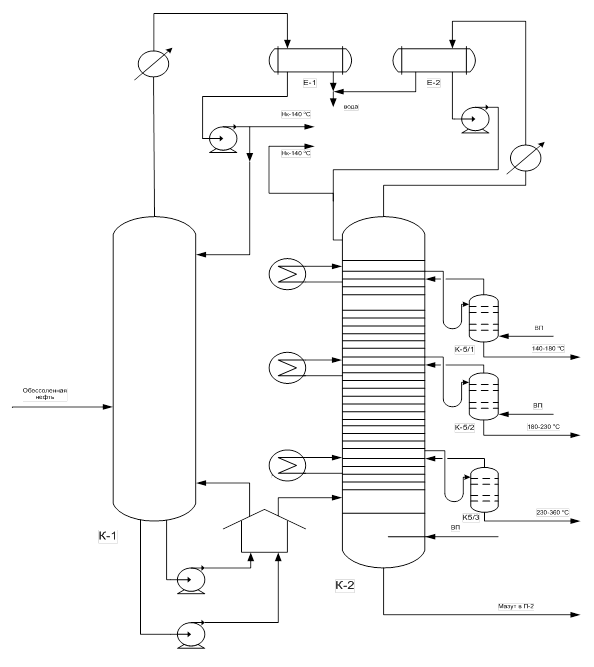

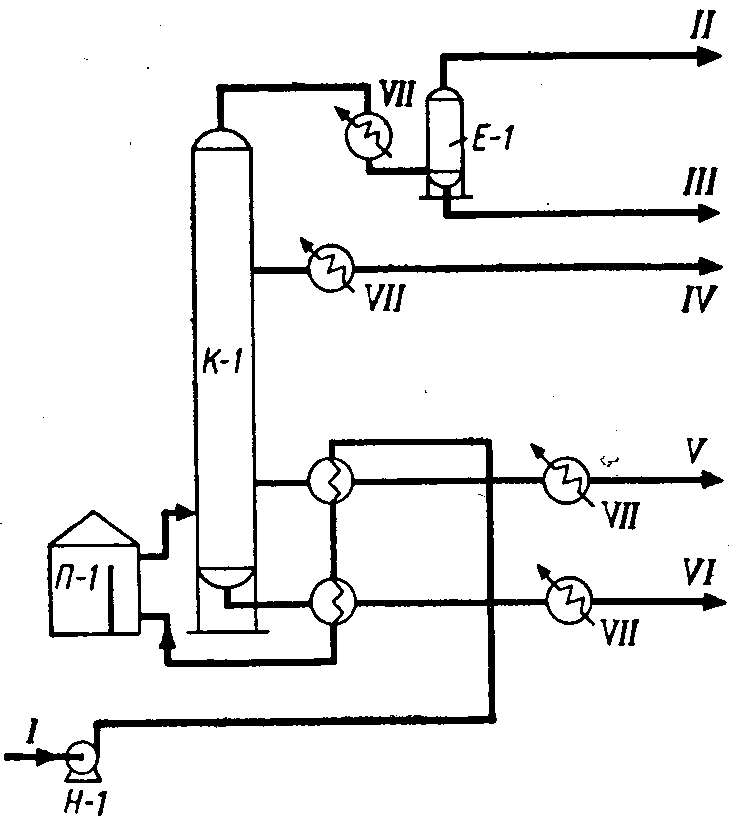

3.1 Атмосферный блок. Атмосферный блок предназначен для разделения нефти на составляющие ее фракции путем подогрева нефти в трубчатых печах с последующей ректификацией в колоннах К-1, 2 и стабилизацией бензина в колонне К-8. Основой процесса ректификации является многократный двухсторонний массообмен между движущимися противотоком парами и жидкостью перегоняемой смеси.

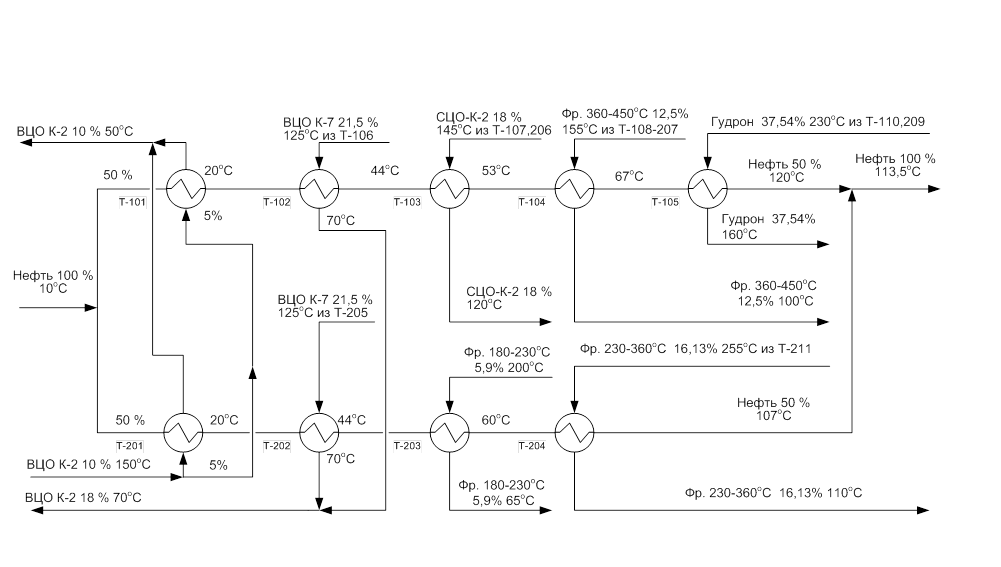

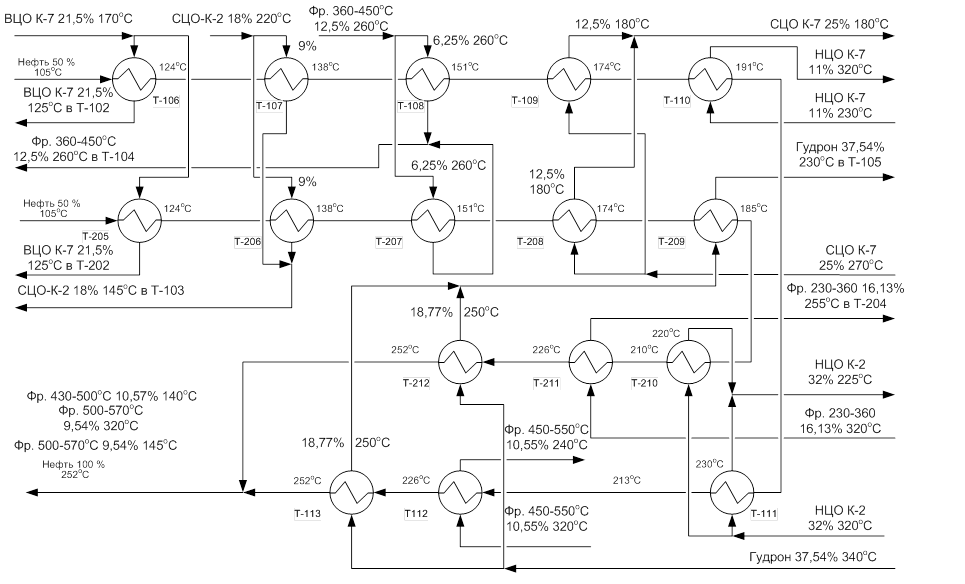

Обессоленная и обезвоженная нефть тремя потоками направляется в блок теплообменника для дальнейшего нагрева. После объединения в трубопроводе всех трех потоков и выравнивания температур нефть с температурой 225-230оС тремя потоками подается под 24-ю тарелку К-1.

Для предотвращения сероводородной коррозии конденсационной аппаратуры колонн К-1 и К-2 в обессоленную нефть перед колонной К-1 в нефтяной смеситель подается щелочь

В предварительном эвапораторе К-1 при давлении 2-5 кгс/см2 происходит отделение легкокипящих фракций: газа, бензина, водяных паров, которые отводятся сверху К-1 и поступают через воздушные конденсаторы-холодильники Т-5 с температурой 30-60оС в рефлюксную емкость Е-1 .

Часть бензина из Е-1 насосами подается на орошение верха колонны К-1.Другая часть бензина - балансовый избыток - перетекает из Е-1 в Е-12.

Поддержание температуры низа колонны К-1 осуществляется с помощью подачи "горячей струи" насосами Н-7, 7а. Отбензиненная нефть четырьмя потоками откачивается через печь П-1/1. На выходе из печи П-1/1 потоки объединяются попарно в две трансферные линии и нефть с температурой 300-360оС поступает в низ колонны К-1, ниже ввода сырой нефти.

Снизу колонны К-1 отбензиненная нефть с температурой до 240оС насосами подается для дальнейшего нагрева в змеевики печи П-2/1.

На выходе из печи П-2/1потоки объединяются в две трансферные линии и с температурой 340-380оС нефть поступает на 38-ю тарелку колонны К-2.В низ колонны К-2 подается перегретый водяной пар.

С верха колонны пары бензина и водяные пары последовательно поступают в в водяной холодильник Т-29 и с температурой 30-60оС конденсат поступает в рефлюксную емкость Е-3. Бензин из Е-3 поступает на прием насосов Н-4,4а,5, а затем направляется:

- одна часть через клапан-регулятор температуры верха колонны К-2 на верх колонны К-2 в виде острого орошения;

- вторая часть - балансовый избыток бензина - через клапан-регулятор расхода в Е-3 поступает в Е-12 для нагрузки стабилизатора;

- третья часть может откачиваться через клапан-регулятор уровня Е-3 в виде дополнительного острого орошения на восьмую тарелку в колонну К-4 либо в линию сырья колонны К-4.

С 9-ой тарелки колонны К-2 фракция 140-230оС поступает в стриппинг-колонну К-6, на верхнюю тарелку через клапан-регулятор уровня в К-6.

Из стриппинга К-6 производится "безпаровой" вывод керосина, имеется возможность работы колонны К-6 с подачей перегретого пара, при этом пары с К-6 выводятся в колонну К-2.

С 17-й и 19-й тарелок колонны К-2 через клапан-регулятор уровня осуществляется вывод легкого дизельного топлива (ЛДТ) на верхнюю тарелку К-7. В низ К-7 подается перегретый водяной пар. Отпаренные керосиновые фракции возвращаются в колонну К-2, под 18-ю тарелку.

С 29-й и 31-й тарелок К-2 осуществляется вывод тяжелого дизельного топлива (ТДТ) в стриппинг-колонну К-9. В низ колонны К-9 подается перегретый водяной пар, отпаренные фракции возвращаются в колонну К-2, под 28-ю тарелку.

Фракция 140-230°С из К-6 выводится с установки

ЛДТ К-7 выводится с установки.

ТДТ с низа колонны К-9 поступает в Т-19, где охлаждается свежей водой, подаваемой на блок ЭЛОУ выводится с установки как компонент дизельного топлива.

Бензин из емкости Е-12 направляется в теплообменник Т-11 и затем поступает на 34-ю тарелку колонны К-8.

Углеводородные газы - фракция С1-С5 - с верха колонны К-8 направляются через воздушный конденсатор Т-10 и холодильник Т-6/1 в рефлюксную емкость Е-2.Головка стабилизации предельная с температурой 60оС из Е-2 подается на орошение колонны К8. Балансовый избыток головки стабилизации откачивается в парк 11.

Для поддержания температуры низа колонны К-8 используется циркулирующая флегма.

С низа колонны К-8 компонент бензина - циркулирующая флегма прокачивается через змеевик печи П-2/2 и с температурой 185-190оС возвращается в колонну К-8.

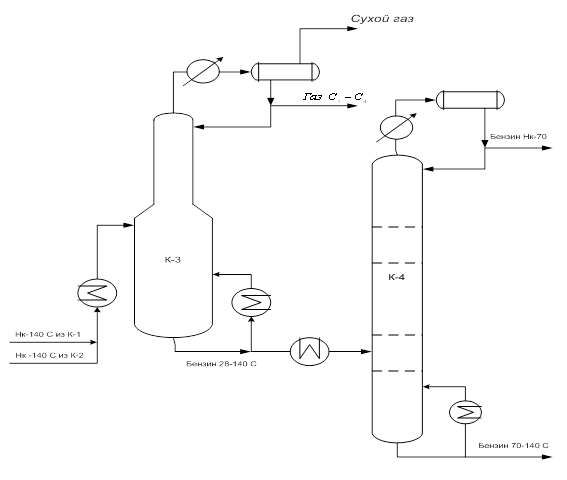

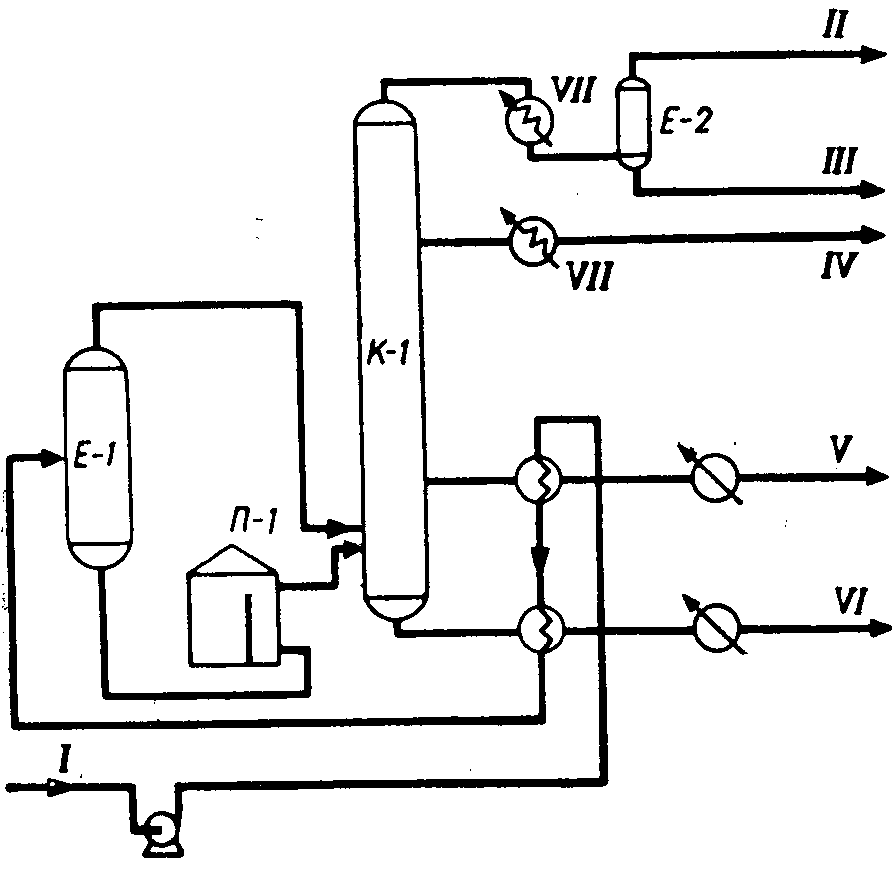

3.2 Блок вторичной перегонки бензина согласно схемы № 5-18-3/2005. Блок вторичной перегонки бензина предназначен для разделения бензина на узкие фракции путем четкой ректификации в колонне К-4.

Стабильная бензиновая фракция из колонны К-8 через клапан-регулятор уровня в К-8 поступает на 32-ю тарелку колонны К-4.

С верха К-4 пары фракции НК-115оС конденсируются и охлаждаются в водяном холодильнике Т-8а и поступают в рефлюксную емкость Е-5 Несконденсировавшийся газ из Е-5выводится в сеть топливного газа или в факельную линию. Часть фракции из Е-5 с температурой 80-85оС подается в виде острого орошения на верх колонны К4, а балансовый избыток откачивается в товарный парк 62

Для поддержания температуры низа колонны К-4 предусмотрена схема подачи циркулирующей флегмы: бензин с низа колонны К-4 поступает на прием насосов Н-11, Н-11а, прокачивается через змеевик печи П-2/2 и с температурой 178оС возвращается в колонну.

Фракция 80-180оС с низа колонны К-4 откачивается в парк и 55 и 62 НПЗ.

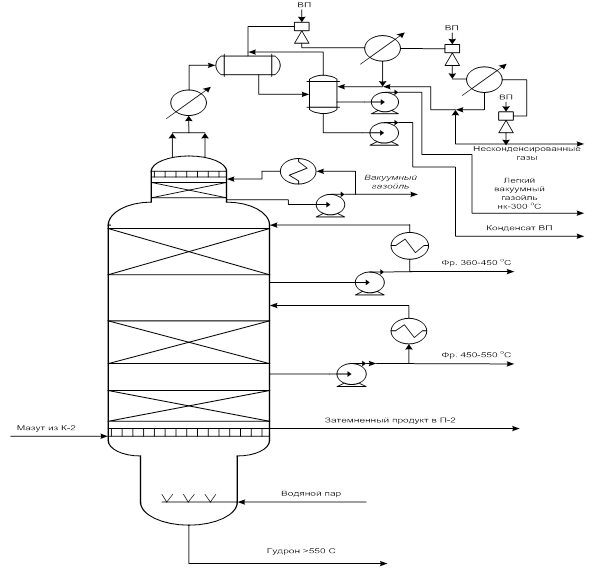

3.3 Вакуумный блок №1. Вакуумный блок №1 предназначен для выделения из мазута вакуумного погона широкой масляной фракции при нагреве в трубчатой печи П-3/1 с последующим разделением в вакуумной колонне К-10.

Мазут с низа колонны К-2 прокачивается через змеевики печи П-3/1, где нагревается до температуры 400оС и по двум трансферным линиям поступает на 4-ю тарелку вакуумной колонны К-10 (отсчет тарелок ведется снизу). Для лучшего отгона вакуумного дистиллята в низ колонны К-10 подается перегретый водяной пар, поступающий от пароперегревателя печи П-3/1.

Остаточное давление верха колонны составляет –0,90 кгс/см2. Предусмотрена работа колонны К-10 без подачи водяного пара в низ колонны. Остаточное давление верха колонны при этом составляет –0,96 кгс/см2.

Парогазовая смесь с верха колонны К-10 по двум шлемовым трубопроводам поступает к вакуумсоздающей аппаратуре.

Со второй глухой тарелки выводится нижнее циркуляционное орошение (2ЦО К10) и широкая масляная фракция с температурой 240-260оС подается на нагрев в трубчатую печь П-3/2.

С низа вакуумной колонны К-10 откачивается с установки в парк 68 или установку 19/3-19/6, 21-10/3М, 36/2М, 15/2-1НПЗ,

3.4 Вакуумный блок №2. Вакуумный блок №2 предназначен для выделения из широкой масляной фракции узких фракций вакуумных погонов при нагреве в трубчатой печи П-3/2 с последующим разделением в вакуумной колонне К-11.

Широкая масляная фракция подается четырьмя потоками в трубчатую печь П-3/2, где нагревается до температуры 380°С. В низ колонны подается перегретый водяной пар.

Остаточное давление верха колонны - 55 мм.рт.ст

Парогазовая смесь с верха колонны К-11 по двум шлемовым трубопроводам поступает к вакуумсоздающей аппаратуре.

Со второй глухой тарелки через верхний обрез сливных труб выводится маловязкая фракция (МВФ)с температурой 270 °С. Часть фракции направляется в стриппинг К-12, в нижнюю часть которого подается перегретый водяной пар. Пары и газы из К-12 возвращаются в колонну К-11, а отпаренная маловязкая фракция выводится с установки в парк 44. Из сливного кармана ниже форсуночного распределителя второго слоя насадки выводится средневязкая масляная фракция (СВФ. Средневязкая фракция с температурой 290-300оС поступает в стриппинг К-13, в нижнюю часть которого подается перегретый водяной пар. Пары и газы из К-13 возвращаются в колонну К-11, а отпаренная средневязкая фракция выводится с установки в парк 44 по линии вывода маловязкой или вязкой фракций.

С низа вакуумной колонны К-11 суммарный вакуумный газойль (СВГ) выводится с установки в парк 5 или 68.

Похожие работы

... [4]. Остатки Девонской нефти из-за повышенной вязкости (ВУ > 16) могут быть применены в качестве компонентов котельных топлив только после их переработки на установке висбрекинга. 3 Выбор и обоснование технологической схемы установки первичной переработки нефти (АВТ) 3.1 Блок ЭЛОУ В блоке ЭЛОУ для получения обессоленной нефти с содержанием хлористых солей £1 мг/л при степени ...

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

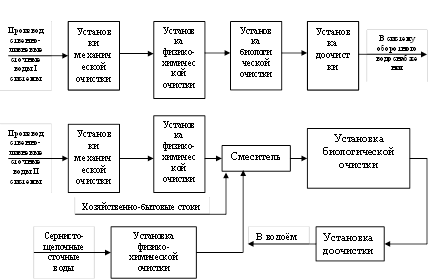

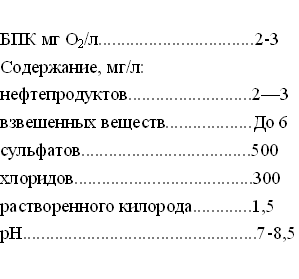

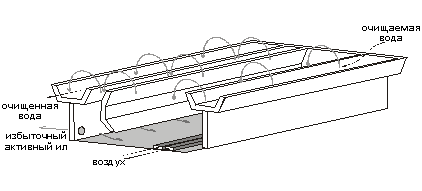

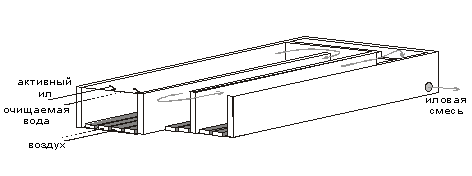

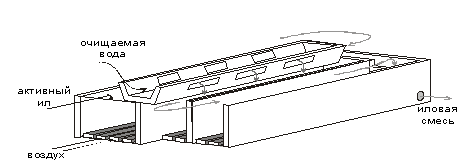

... труб на новые мембранные мелкопузырчатые аэраторы. Для достижения поставленных целей необходимо было решить следующие задачи: Ø Тщательно изучить теоретические основы технологии биохимической очистки сточных вод нефтеперерабатывающих предприятий; Ø Проанализировать имеющуюся технологическую схему очистки сточных вод на предприятии ООО "ЛУКОЙЛ-Пермнефтеоргсинтез"; Ø Выбрать ...

... производством. Техническое перевооружение и реконструкция позволяют устранить возникающие иногда диспропорции в мощности отдельных видов оборудования или основного и подсобно-вспомогательного производства. Заключение Нефтегазовая отрасль Республики Казахстан является неотъемлемой частью экономики государства, развитие которой во многом определяет стабильность социально - экономического ...

0 комментариев