Навигация

Проектирование хвостовика

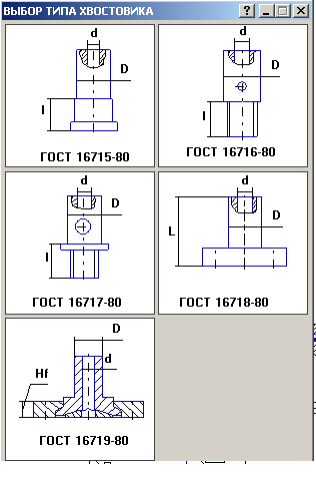

2.13 Проектирование хвостовика

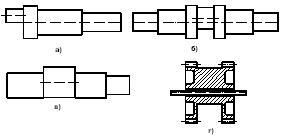

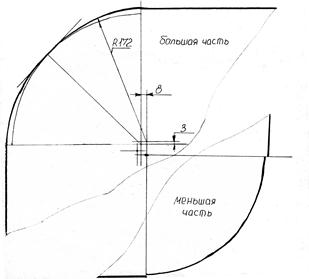

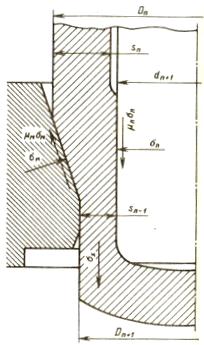

Рисунок 2.11 – Проектирование хвостовика

Добавляем в проект узел «Дополнительные детали». В «Дополнительные детали» «Хвостовик». Нажимаем кнопку «Проектирование Хвостовик». Установка на плане верха. Из слайдового меню выбираем тип хвостовика – по ГОСТ 16718-80. Из меню для определения способа установки хвостовика выбираем команду «В центре оси штампа» и хвостовик автоматически отрисовывается в выбранной точке. Выбираем команду «Установка на главном виде». Хвостовик отрисовывается автоматически.

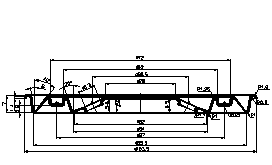

2.14 Проектирование пуансон матрицы

Добавляем в дерево проекта узел «Пуансон - матрицы». Для этого нажимаем по зеленому кружочку возле узла «Штамп», нажимаем «Добавить в штамп», в открывшемся меня выбираем пункт «Пуансон - матрицы», нажимаем кнопку «Добавить». В дереве проекта сформировалась новая ветвь – «Пуансон матрицы». Аналогичным образом добавляем в ветвь «Пуансон - матрицы» пункт «Пуансон - матрицы». Нажатие кнопки «Проектирование пуансон – матрицы» вызывает на экран систему КОМПАС-График, при этом соответствующая библиотека уже подключена и отображена на поле сборочного чертежа проекта.

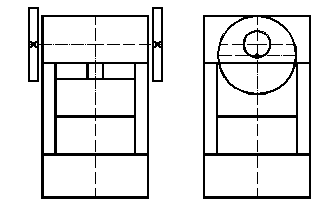

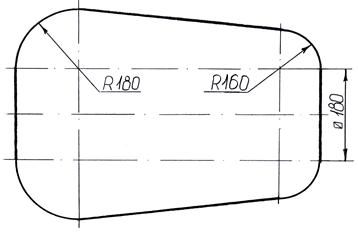

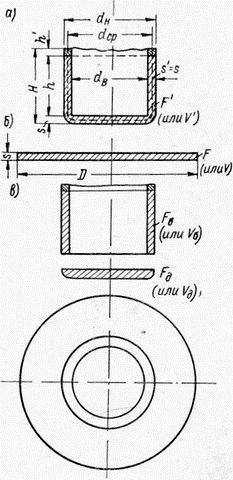

Рисунок 2.12 – Проектирование пуансон - матрицы

Работу следует начать с пункта «Проектирование пуансон - матриц». Размещаем появившийся на экране фантом контуров детали с соответствующими обозначениями в удобном месте чертежа. В появившемся меню указываем номер контура для пуансон – матрицы. Подтверждаем правильность выбора.

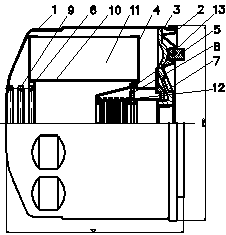

2.15 Проектирование выталкивателя

В дереве проекта добавляем ветку «Система выталкивания» выбираем пункт «Выталкиватель», нажимаем «Проектирование выталкивателя».

После нажатия кнопки «Проектирование выталкивателя» загружается КОМПАС-График, открывается сборочный чертеж и на экране появляется командное меню.

| Проектирование выталкивателя в плане |

| 1. Отрисовка на плане сборочного чертежа |

| 2. Установка на разрезе сборочного чертежа |

| 3. Деталировочный чертеж |

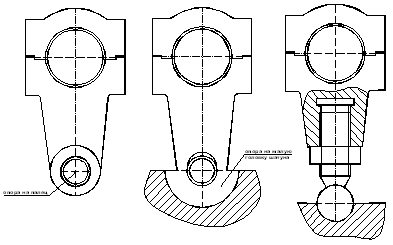

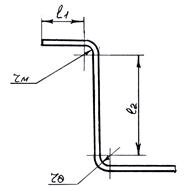

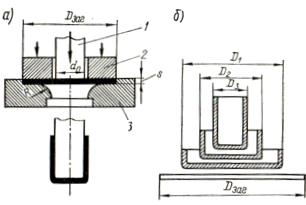

Рисунок 2.13 – Проектирование выталкивателя

После выбора этой команды открывается рабочий фрагмент для проектирования выталкивателя. На экране отображается фантом рабочей зоны штампа с пронумерованными контурами. Фиксируем фантом в каком-либо месте чертежа, затем вводим номер контура для проектируемого выталкивателя. Выбранный контур подсвечивается. Подтверждаем правильность выбора.

2.16 Проектирование буфераПроектирование буфера ведут в такой последовательности.

Добавляем в проект «Система прижима», в узел «Система прижима» добавьте «Буфер резиновый» нажимаем «Проектирование Буфер резиновый».

При этом загрузится КОМПАС-График, откроется сборочный чертеж и на экране появится меню «Буфер прижимной», состоящее из таких пунктов:

- Буфер на сборочном чертеже;

- Установка винтов;

- Деталировочный чертеж буфера.

2.17 Формирование чертежейФормирование чертежей выполняем после полного определения конструкции штампа и проектирования всех систем, необходимых в штампе. На деталировочных чертежах автоматически отрисовываются все спроектированные детали и системы. На чертеже размещаем проекции выбранной детали.

Формирование чертежей включает в себя формирование деталировочных чертежей деталей блока и деталей пакета.

Чертежи штампа и его деталей должны соответствовать требованиям ЕСКД и ГОСТ 2424-80.

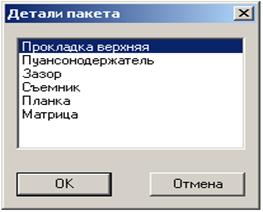

После выполнения пункта меню “Детали блока” или “Детали пакета” на экране появляется список включенных в состав деталей:

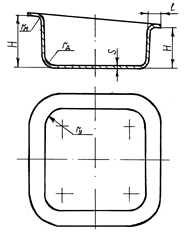

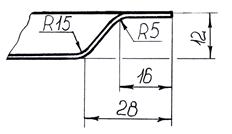

Рисунок 2.14 – Формирование чертежей

После выбора детали из списка автоматически создается заготовка чертежа выбранной детали и на экране появляется командное меню.

Для разных деталей меню различаются по составу.

2.18 Работа со спецификациейРаботу со спецификацией начинают после создания и полного оформления всех деталировочных чертежей штампа. Формирование спецификации в системе выполняется с использованием всех чертежей, находящихся в папке проекта и в которых заполнена графа углового штампа «Наименование чертежа».

2.18.1 Формирование спецификации– В дереве проекта в узел “Формирование спецификации” добавим пункт “ Формирование спецификации ”, нажмем кнопку “Проектирование Формирование спецификации ”. Загружается КОМПАС-График.

– На экране появляется окно со списком чертежей для включения в раздел “Документация”.

– В списке “Имя файла чертежа” выберем имена чертежей, которые должны быть включены в раздел “Документация”. Наименование каждого выбранного чертежа отражается в нижней части окна.

– Выбранные имена чертежей отражаются в списке “Раздел “Документация” ”. В спецификации чертежи будут расположены в порядке указания . Выбираем файл c именем sbor.cdw – сборочный чертеж.

– Выбор чертежей для включения в раздел “Сборочные единицы” производится аналогично. В нашем случае этот раздел отсутствует.

– Все остальные чертежи, находящиеся в папке проекта, Будут автоматически помещены в раздел спецификации “Детали”.

– Раздел спецификации “Стандартные изделия” Формируется автоматически.

– Автоматически создаются и заполняются бланки спецификации.

2.18.2 Редактирование спецификацииТак как в процессе проектирования штампа не были созданы деталировочные чертежи для всех деталей штампа, то возникает необходимость редактирования спецификации. Отредактировать текст на листе спецификации можно средствами «КОМПАС-График», но тогда позиции на сборочном чертеже придется проставлять вручную. Лучше воспользоваться библиотекой «КОМПАС-Штамп», редактируя таблицы, автоматически созданные при формировании спецификации (с каждой строкой спецификации система связывает ее номер).

Перед редактированием спецификации закрываем все открытые чертежи штампа.

Добавляем в узел «Формирование спецификации» пункт «Редактирование спецификации» и нажимаем кнопку «Проектирование». После этого загружается «КОМПАС-График» и на экране появляется меню, состоящее из таких элементов:

РЕДАКТИРОВАНИЕ ТАБЛИЦ:

ü Детали

ü Крепежные элементы

ü Стандартные изделия

Обновление спецификации

При выборе соответствующей команды раздела «Редактирование таблиц» открывается таблица для редактирования. Во всех таблицах разделителем является знак табуляции.

Таблица раздела «Детали» содержит такие подразделы:

NPOZ – номер позиции;

CAD – наименование файла чертежа;

NAME – наименование детали;

KOL – количество деталей.

Таблица раздела «Крепежные элементы» содержит такие подразделы:

NAME – наименование детали;

GOST – соответствующий номер ГОСТ;

D – диаметр крепежного элемента;

L – длина крепежного элемента;

KOL – количество деталей;

TEXT – дополнительная информация (например, для болта: “M10-8g”);

NPOZ – номер позиции;

NSYS – номер системы, к которой относится элемент (не подлежит ручному редактированию).

Таблица раздела «Стандартные изделия» содержит такие подразделы:

NPOZ – номер позиции;

NAME – наименование изделия;

GOST – соответствующий номер ГОСТ;

KOL – количество деталей;

TEXT – дополнительная информация;

NSYS – номер системы, к которой относится элемент (также не подлежит ручному редактированию).

Если какой-то из элементов строки у детали не существует, то вместо надписи проставляется прописная латинская буква «x».

Редактируем приведенные таблицы для приведения в соответствие со спецификацией и сохраняем соответствующие таблицы. После редактирования таблиц номера позиций в спецификации автоматически пересчитываются.

Завершающим этапом редактирования спецификации является выполнения пункта «Обновление спецификации». Перед этим удаляем старый “.cdw”-файл спецификации.

2.19 Простановка позиций

Система КОМПАС-Штамп позволяет автоматически проставить позиции на сборочном чертеже путём выбора деталей из таблиц, созданных при формировании спецификации.

Однако также имеется возможность простановки позиций вручную. Для этого в дереве проекта в узел “Формирование спецификации” добавляем “Простановка позиций”, нажимаем кнопку “Проектирование Формирование спецификации ”. После чего откроется сборочный чертеж и на экране появится командное меню “Позиции на чертеже ”. При выборе каждой команды открывается список объектов, включенных в соответствующий раздел.

Укажем курсором начало линии выноски позиции для выбранного объекта, затем начало и направление полки.

2.20 Допуски и посадки в сопрягаемых конструктивных элементах штампаИзготовленный и принятый в эксплуатацию штамп должен обеспечивать получение деталей в соответствии с технической документацией, безопасность работы и возможность ремонта. Штамп должен удовлетворять также ряду специальных требований, обговоренных в техусловии. Приведем виды посадок и перечень сопрягаемых деталей, применяемых в проектируемом штампе:

-нижняя плита и направляющая колонка: посадка с натягом S7/h6;

-верхняя плита и втулка: посадка с натягом H7/s6;

-направляющая колонка и втулка: скользящая посадка H7/h6;

-пуансоны и пуансонодержатель: посадка с натягом H7/m6;

-штифты: посадка с натягом H7/m6;

-винты: посадка с натягом H7/g6;

-упор грибковый: посадка с натягом H7/m6.

3. РАБОТА ШТАМПА

Работа штампа происходит в следующей последовательности:

1. прямой ход: усилие штамповки с хвостовика 2, закрепленный в верхней плите 4, а верхней плите вместе с пуансонодержателем 6, пуансонами 17 и 18, пластиной 5, матрицей 7 и съемником 16 движется вниз. В результате контакта пуансонов и заготовки происходит пробивка отверстий и вырубка наружного контура. Отход удаляется через отверстие в пуансон - матрице.

2. обратный ход: хвостовик 2 поднимается, поднимаются пуансоны 17 и 18, отход упирается в съемник 16- происходит удаление отхода с пуансонов, т.к. толкатель 1 при обратном ходе фиксируется. Затем происходит перемещение полосы на шаг штамповки. Подача полосы с права налево.

4.ТЕХНОЛОГИЯ СБОРКИ ШТАМПА

· в нижнюю плиту 13 запрессовать колонку 14 по посадке S7/h6;

· впрессовать в верхнюю плиту 5 направляющие втулки 8 по посадке H7/s6;

· впрессовать хвостовик 2 в верхнюю плиту 4 по посадке H7/s6,

· запрессовать пуансоны 17 и 18 в пуансонодержатель 6 по посадке H7/m6 (шлифовать в сборе);

· установить пуансонодержатель 6 совместно с пуансонами и плитой подкладной 5 на плиту верхнюю 4 , базировать штифтами d =8 мм (4 штуки) и фиксировать винтами М10 (4 штуки);

· установить плиту верхнюю 4 в сборе по направляющим колонкам 14

Список литературы

1. «Технология производства летательных аппаратов» . уч. Пособие по курсовому проектированию/ Под редакцией В.Г. Кононенко Киев, Высшая школа 1974, 224с./

2. Справочник конструктора штампов Листовая штамповка /Под ред. Л.И.Рудмана – М. Машиностроение 1988, 460с./

3. Справочник по холодной штамповке Романовский В.П. М. Машиностроение , 1975, 722с.

Похожие работы

... оборудования; рабочих мест для слесарных работ; площади складов металла и запасных частей; площади кладовых инструмента, приспособлений, абразивов, вспомогательных материалов. 4.4 Проектирование участка Участок мелкой листовой штамповки запасных частей автомобилей ВАЗ представлен на листах №9 и №10 графической части дипломного проекта. Ширина пролета принята равной 24 метра, высота пролета ...

... ». 3. Деталь «Крышка». 4. Деталь «Пластина». 5. Деталь «Скоба». 3. Разработка технологических процессов листовой штамповки деталей-представителей цеха. Технологические требования к конструкции штампованных деталей. Свойства и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление деталей при соблюдении технических ...

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев