Навигация

Проектирование мастерской по производству 3,5-динитробензойной кислоты мощностью 13 тонн/год

ДИПЛОМНЫЙ ПРОЕКТ

на тему:

Проектирование мастерской по производству 3,5-динитробензойной кислоты мощностью 13 тонн/год

Содержание

Введение

1. Аналитический обзор

2. Патентный поиск

3. Технологическая часть

Описание технологической схемы

Промывка

Суточный материальный баланс

Тепловой баланс

Выбор и расчёт оборудования

Определение поверхности теплообмена

Определение средней разности температур между теплоносителем и реакционной массой

4. Основное оборудование\

5. Строительная часть

Генеральный план

Объемно-планировочное решение

Конструктивное решение

Санитарно-техническое оборудование

6. Автоматизация и автоматизированные системы управления технологическим процессом (АСУ ТП)

Обоснование необходимости контроля, регулирования и сигнализации

Описание схемы автоматизации

Спецификация на оборудование

7. Стандартизация

8. Охрана труда и окружающей среды

Опасные и вредные производственные факторы, свойственные процессу получения динитробензойной кислоты

Мероприятия, принятые в проекте для обеспечения безопасности технологического процесса

Мероприятия, принятые в проекте для обеспечения безопасности технологического оборудования

Организация пожаро - и взрывобезопасности проектируемого производства

Мероприятия, предусмотренные в проекте для обеспечения нормальных санитарно-гигиенических условий производственной среды

Охрана окружающей среды

9. Экономическая оценка проектных решений

Организация производства

Расчет сметной стоимости

Расчёт численности работающих

Расчет производительности труда

Расчет фонда заработной платы работающих

Расчет годового расхода электроэнергии

Расчет сметы “Расходов на содержание и эксплуатацию оборудования”

Расчет сметы “Общецеховые расходы”

Расчет проектной себестоимости продукции

Технико-экономические показатели и определение экономической эффективности проектируемого производства

Выводы по проекту

Список использованной литературы

Введение

Использование полинитроароматических соединений в органическом синтезе привлекает как доступностью исходного сырья, так и широкими синтетическими возможностями, обусловленными наличием нитрогрупп.

С одной стороны, полинитросоединения являются промышленно производимыми продуктами - производные нитробензола широко используются как взрывчатые вещества, так и промежуточные продукты в синтезе красителей.

Ароматические полинитросоединения, благодаря способности нитрогрупп к восстановлению и нуклеофильному замещению, а также возможности модификации других заместителей в цикле, представляют большую ценность в качестве субстратов в органическом синтезе. Например, ароматическая нитрогруппа оказывает активирующее, в силу своей электроноакцепторной природы, влияние на другие заместители в ароматическом кольце. В 2,4,6-тринитротолуоле благодаря наличию трех нитрогрупп становятся возможными реакции конденсации метильной группы с электрофильными агентами (альдегидами, нитрозосоединениями и др.) [1].

Активированные ароматические нитрогруппы подвергаются замещению различными нуклеофилами, особенно легко протекает внутримолекулярная разновидность этой реакции, в которой нуклеофильная группа содержится в исходном субстрате. Реакция внутримолекулярной динитроциклизации открывает путь к синтезу различных конденсированных гетероциклов. Значительный интерес представляет синтез бензоконденсированных шести - и особенно семичленных гетероциклов, так как среди них имеется большое количество лекарственных веществ, в частности, регулирующие работу ЦНС - транквилизаторы, снотворные, антидепрессанты, нейролептики и т. п [2].

Продукты нитрования бензойной кислоты - моно - и динитробензойные кислоты - широко применяются в качестве полупродуктов в органическом синтезе, фармацевтике, фотохимии и химии красителей [3]. В частности, 3,5-динитробензойная кислота используется в синтезе аминобензойных кислот, являющихся полупродуктами при получении азокрасителей, лекарственных препаратов, нитробензоилхлоридов, пигментов.

Реакции с хлорангидридами 3,5-динитробензойной кислоты используют для идентификации спиртов, аминов и алифатических простых эфиров.

Кроме того, 3,5-динитробензойная кислота используется для приготовления рентгеноконтактного препарата типа “Триомброст”, для приготовления витамина ![]() , служащего для витаминизации кормом, применяемых в сельском хозяйстве [3].

, служащего для витаминизации кормом, применяемых в сельском хозяйстве [3].

Таким образом, можно сделать вывод о важности проектирования производства 3,5-динитробензойной кислоты мощностью 13 тонн в год, как для развития сельского хозяйства, так и для других отраслей промышленности.

1. Аналитический обзор

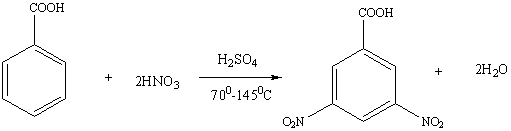

Одним из наиболее интересных представителей является 3,5-динитробензойная кислота (3,5-ДНБК). Так нитрование бензойной кислоты меланжем при 70-1000С в течение 20ч приводит к получению ДНБК с выходом 53% [4]. При использовании нитрующей смеси на основе дымящей (![]() ) азотной и концентрированной серной кислот и при температурах 70-1450С за 6ч выход составил 35%, а за 24 ч - 55-58% [4].

) азотной и концентрированной серной кислот и при температурах 70-1450С за 6ч выход составил 35%, а за 24 ч - 55-58% [4].

Немаловажное техническое преимущество нитрующей смеси перед меланжем состоит в том, что она может быть сохраняема в железной аппаратуре и передаваема по железным трубам, так как не разъедает этого металла. Количество серной кислоты рассчитывается по минимальной крепости (общей кислотности) смеси, при которой еще заметен нитрующий эффект. Если увеличить количество азотной кислоты при сохранении того же количества серной кислоты в правильно составленной нитрующей смеси, то часть азотной кислоты останется без взаимодействия. Если увеличить количество серной кислоты, это вызовет лишний расход серной кислоты в отработанной кислоте. На заводах часто при составлении нитрующей смеси пользуются отработанной кислотой предыдущих нитрований, соответствующим образом ее подкрепляя добавкой более крепкой серной и по расчету азотной кислоты [5].

Кроме того известно применение в качестве исходного продукта для получения ДНБК 3-нитробензойной кислоты. Но и при этом выход не превышал 66% [6].

Приведенные методы получения ДНБК отличаются невысоким выходом продукта, так как нитрование при высоких температурах способствует интенсивному протеканию нежелательных реакций окисления, которые в конечном счете могут стать причиной взрыва [6]. Однако снижение температуры, уменьшающее вероятность протекания побочных процессов, в равной степени снижает скорость и основной реакции нитрования. Последняя лимитируется скоростью образования и степенью сольватации иона нитрония ![]() . На концентрацию и скорость образования ионов нитрония большое влияние также оказывает концентрация воды в нитрующей смеси (увеличения содержания воды ингибирует этот процесс) [6]. Очевидно, что благоприятными факторами, увеличивающими выход 3,5-ДНБК, будут снижение температуры нитрования, уменьшение содержания воды и увеличение избытка азотной кислоты в реакционной смеси.

. На концентрацию и скорость образования ионов нитрония большое влияние также оказывает концентрация воды в нитрующей смеси (увеличения содержания воды ингибирует этот процесс) [6]. Очевидно, что благоприятными факторами, увеличивающими выход 3,5-ДНБК, будут снижение температуры нитрования, уменьшение содержания воды и увеличение избытка азотной кислоты в реакционной смеси.

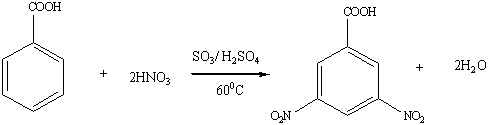

Установлено, что при замене серной кислоты в нитрующей смеси на олеум возможно проведение процесса в более мягких температурных условиях с повышенным выходом. Изучено влияние ряда факторов на нитрование бензойной кислоты дымящей азотной кислотой в среде 5-60% олеума [7].

Таблица №1

Зависимость выхода 3,5-динитробензойной кислоты от температуры реакции.

|

| Выход, % |

| Выход, % |

| 30 | Следы | 55 | 73 |

| 40 | 5 | 60 | 75 |

| 45 | 39 | 65 | 71 |

| 50 | 67 | 70 | 64 |

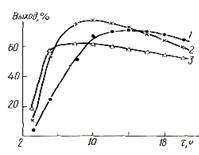

При исследовании зависимости выхода ДНБК от температуры (таблица) обнаружено, что максимальный выход ДНБК колеблется в области 55-650С. С увеличением температуры возрастает роль побочных процессов окисления и уменьшается выход ДНБК. Существенным фактором процесса нитрования является его длительность. При увеличении температуры синтеза с 50 до 700С максимум на кривой зависимости выхода ДНБК от длительности нитрования (рис.1) смещается с 12-14ч до 5-8ч, однако максимальный выход ДНБК при этом падает [4].

Рис1. Влияние длительности синтеза на выход ДНБК при различных температурах: 1-50; 2-60; 3-700C.

На получениие ДНБК существенно влияет избыток нитрующего агента (рис.2).

Оптимальным является соотношение азотной и бензойной кислот, равное (2,4-2,8):

0 комментариев