Навигация

Аппаратное обеспечение процесса сушки

1.4 Аппаратное обеспечение процесса сушки

1.4.1 Классификация сушилок

По технологическим признакам сушилки можно классифицировать следующим образом:

1) по давлению (атмосферные и вакуумные);

2) по периодичности процесса (периодического, полунепрерывного и непрерывного действия);

3) по способу подвода тепла (конвективные, контактные, радиационные и сушилки с нагревом материала токами высокой частоты);

4) по роду сушильного агента (воздушные, газовые сушилки и сушилки на перегретом или насыщенном паре);

5) по направлению движения материала и теплоносителя (прямоточные, противоточные и перекрестного тока);

6) по тепловой схеме (калориферные, с дополнительным внутренним обогревом, с рециркуляцией части отработанного воздуха, со ступенчатым подогревом и комбинированные, например, со ступенчатым подогревом и рециркуляцией);

7) по способу обслуживания (с ручным обслуживанием и механизированные);

8) по способу нагрева (с паровым, огневым, газовым и электронагревом);

9) по циркуляции теплоносителя (с естественной, искусственной циркуляцией, однократной и многократной циркуляцией).

1.4.2 Основные типы сушилок

Камерные сушилки

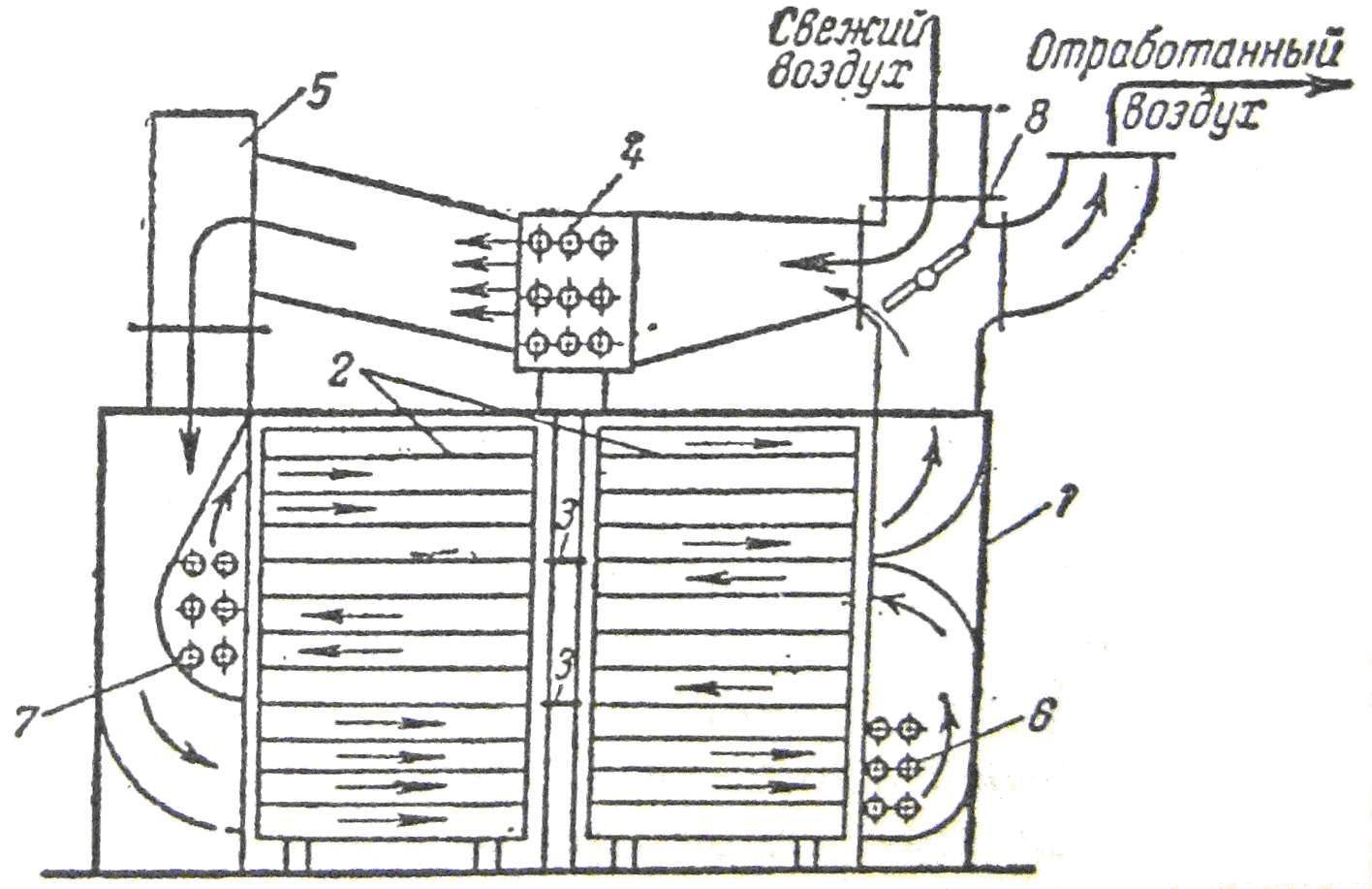

Эти сушилки являются аппаратами периодического действия, работающими при атмосферном давлении. Они используются в производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например красителей. Материал в этих сушилках сушится на лотках (противнях), установленных на стеллажах или вагонетках находящихся внутри сушильной камеры 1 (рис. 1.2). На каркасе камеры между вагонетками 2 установлены козырьки 3, которые как бы делят пространство камеры на три расположенные друг над другом зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух , нагретый в наружном калорифере 4 , засасывается вентилятором 5 и подается вниз камеры сушилки. Здесь он движется (путь воздуха показан на рисунке стрелками), два раза меняя направление и дважды нагреваясь в промежуточных калориферах 6 и 7 . Часть отработанного воздуха с помощью шибера 8 направляется на смешение со свежим.

Рисунок 1.2 – Камерная сушилка

1- сушильная камера; 2 - вагонетки; 3 - козырьки; 4, 6, 7 - калориферы;

5 – вентилятор; 8 – шибер.

Таким образом, сушилка работает с промежуточным подогревом и частичной рециркуляцией воздуха, т.е. по варианту, обеспечивающему низкую температуру и более мягкие условия сушки.

Однако вследствие сушки в непосредственном толстом слое,сушилки этого типа обладают низкой производительностью и продолжительность сушки в них велика. Кроме того, сушка в них неравномерна из-за неравномерности температур в камере, возникающей за счёт частичного прохода воздуха в вышерасположенные зоны кратчайшим путем (через зазоры). Для соэдания более равномерной циркуляции воздуха в некоторых современных конструкциях камерных сушилок наружный вентилятор заменяют внутренними реверсивными осевыми вентиляторами или применяют эжекторы.

В эжекционных камерных сушилках рециркулирующий отработанный воздух подсасывается свежим, что позволяет уменьшить расход электроэнергии на циркуляцию.

Обслуживание камерных сушилок требует больших затрат ручного труда, что также является существенным недостатком.

Туннельные сушилки

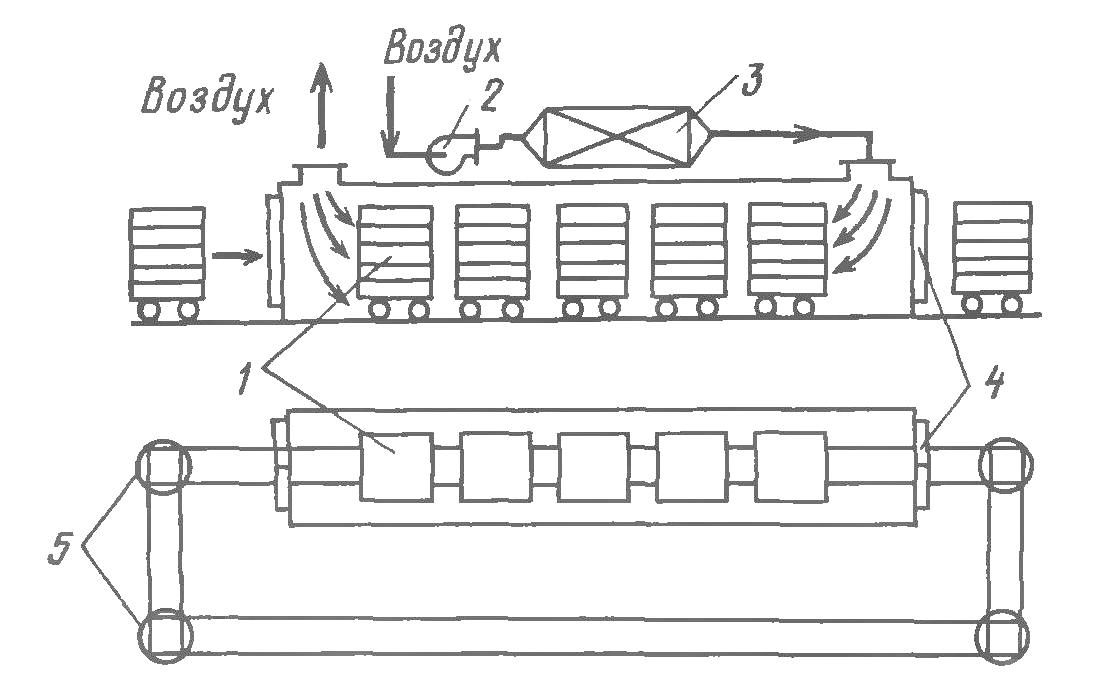

Эти сушилки (рис.1.3) отличаются от камерных тем, что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения (коридора). На входе и выходе коридор имеет герметичные двери, которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры, а с противоположного конца в нее поступает новая вагонетка с влажным материалом. Перемещение вагонеток производиться с помощью троса и механической лебедки. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу.

Рисунок 1.3 – Туннельная сушилка

1- вагонетки; 2 - вентилятор; 3 - калорифер; 4 –герметичные двери; 5 – поворотные круги

Туннельные сушилки обычно работают с частичной рециркуляцией сушильного агента, и они используются для сушки больших количеств штучных материалов, например керамических изделий. По интенсивности сушки туннельные сушилки мало отличаются от камерных: им присущи основные недостатки последних (длительная и неравномерная сушка, ручное обслуживание).

Ленточные сушилки

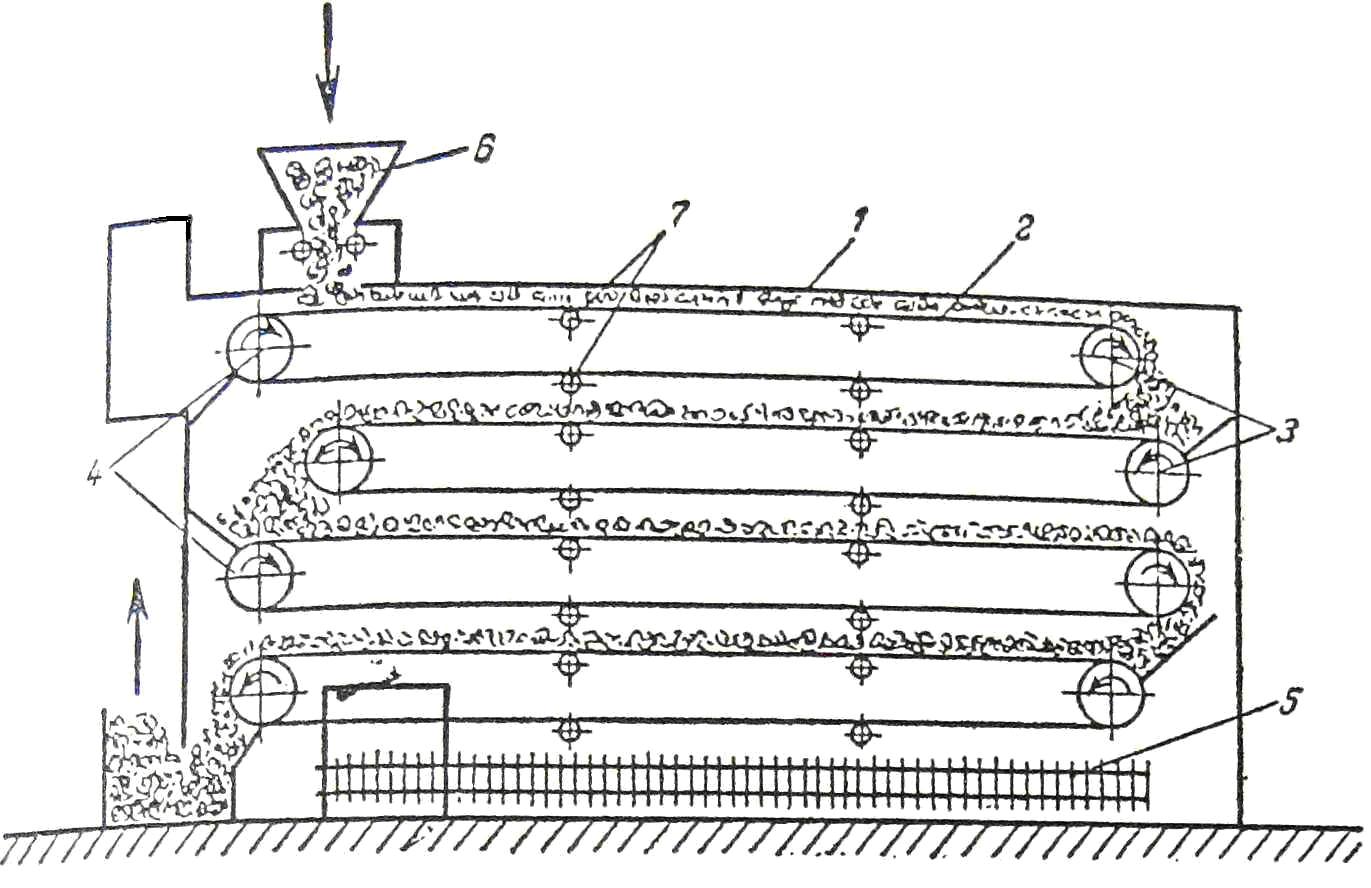

В этих сушилках сушка материалов производится непрерывно при атмосферном давлении. В камере 1 сушилки (рис. 1.4) слой высушиваемого материала движется на бесконечной ленте 2, натянутой между ведущим 3 и ведомым 4 барабанами. Влажный материал подается на один конец ленты, а подсушенный удаляется с другого конца. Сушка осуществляется горячим воздухом или топочными газами, которые движутся противотоком или перекрестным током к направлению движения материала.

В одноленточных сушилках со сплошной лентой обычно наблюдается неравномерное высушивание материала во внутренней части слоя, обращенной к ленте, конечная влажность выше, чем в его наружной части, омываемой газами или воздухом.

Более эффективно применение многоленточных сушилок с лентами из металлической сетки. В них сушильный агент движется перпендикулярно плоскости ленты сквозь находящийся на ней слой материала (перекрестный ток). При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что способствует возрастанию скорости и равномерности сушки. Ленточные сушилки могут работать по различным вариантам сушильного процесса.

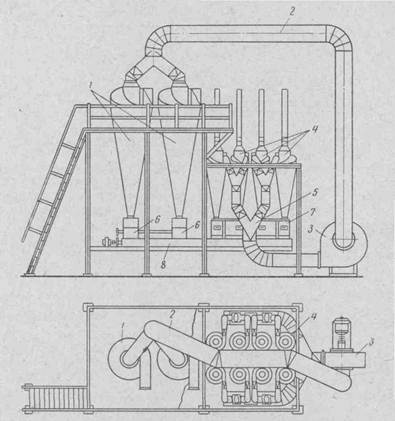

Рисунок 1.4 – Многоленточная сушилка

1- камера сушилки; 2 – бесконечная лента; 3 – ведущие барабаны;

4 - ведомые барабаны; 5 – калорифер; 6 – питатель; 7 – опорные ролики

Ленточные сушилки громоздки (подобно туннельным сушилкам) и сложны в обслуживании главным образом из-за перекосов и растяжения лент; их удельная производительность (на 1 м2 поверхности ленты) невелика, а удельные расходы тепла (на 1 кг испаренной влаги) довольно высоки. Кроме того, они непригодны для сушки пастообразных материалов, поэтому для этой цели их используют в комбинации с вальцовыми сушилками.

В некоторых современных конструкциях ленточных сушилок применяется в качестве сушильного агента перегретый пар, иногда – в смеси с горячими инертными глазами.

Сушка перегретым паром (при отсутствии или очень малом содержании кислорода) представляет интерес для материалов, окисляющихся или загорающихся при повышенных температурах в присутствии кислорода воздуха. В конструктивном отношении эти сушилки сложны, так как во избежание попадания в них воздуха необходимо обеспечивать их герметичность.

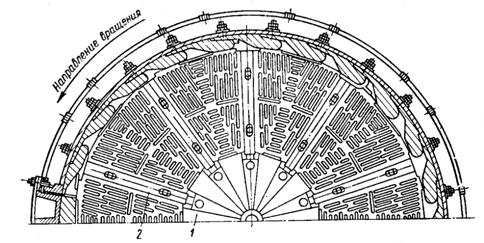

Барабанные сушилки

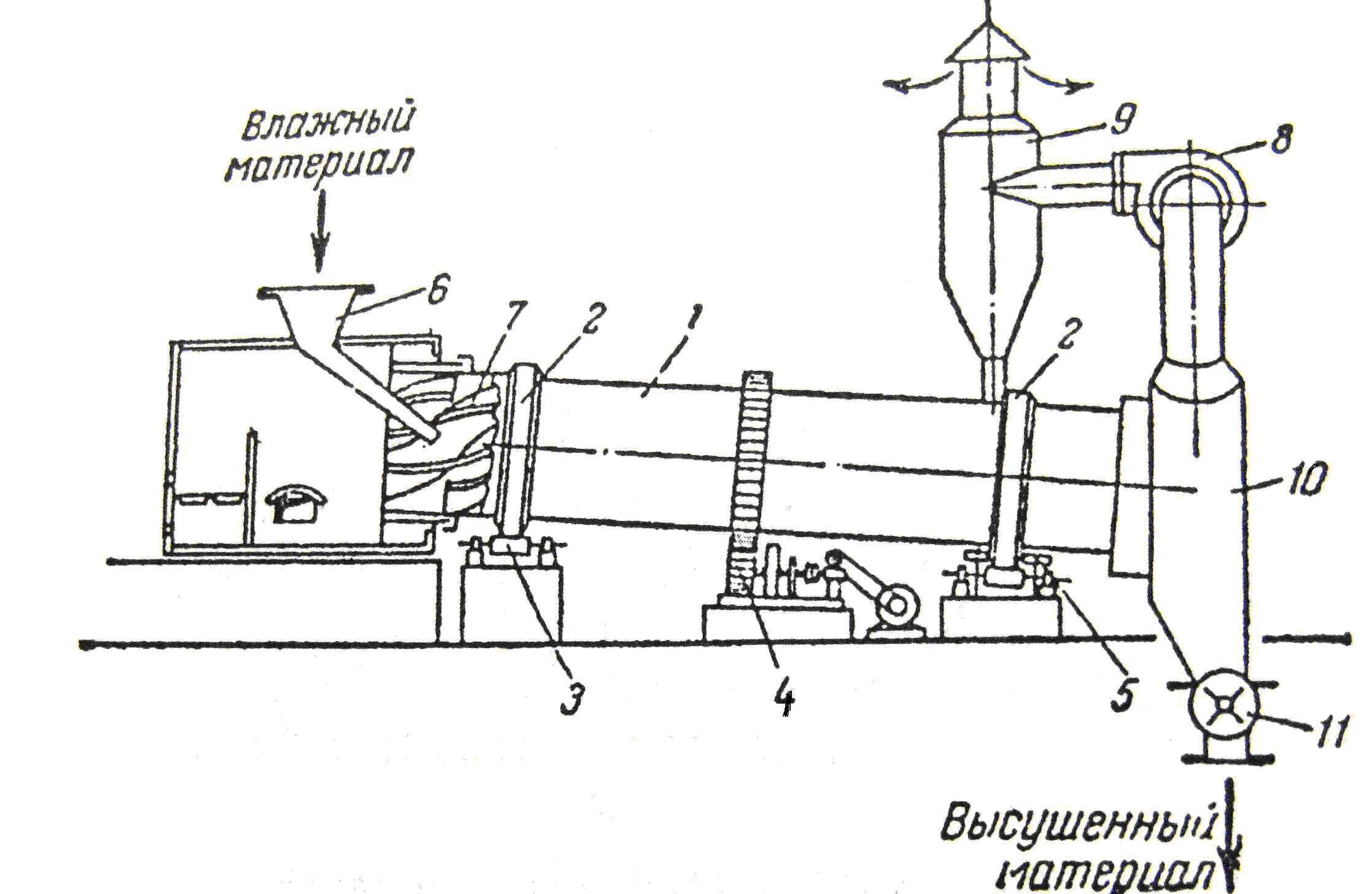

Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

Барабанная сушилка (рис. 1.5) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 мин-1;положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

Рисунок 1.5 – Барабанная сушилка

1- барабан; 2 – бандажи; 3 – опорные ролики; 4 - передача; 5 – опорно-упорные ролики; 6 – питатель; 7 – лопасти; 8 – вентилятор; 9 – циклон; 10 – разгрузочная камера; 11 – разгрузочное устройство

Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2-3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца - поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже - изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

Устройство внутренней насадки (рис. 1.6) барабана зависит от размера кусков и свойств высушиваемого материала.

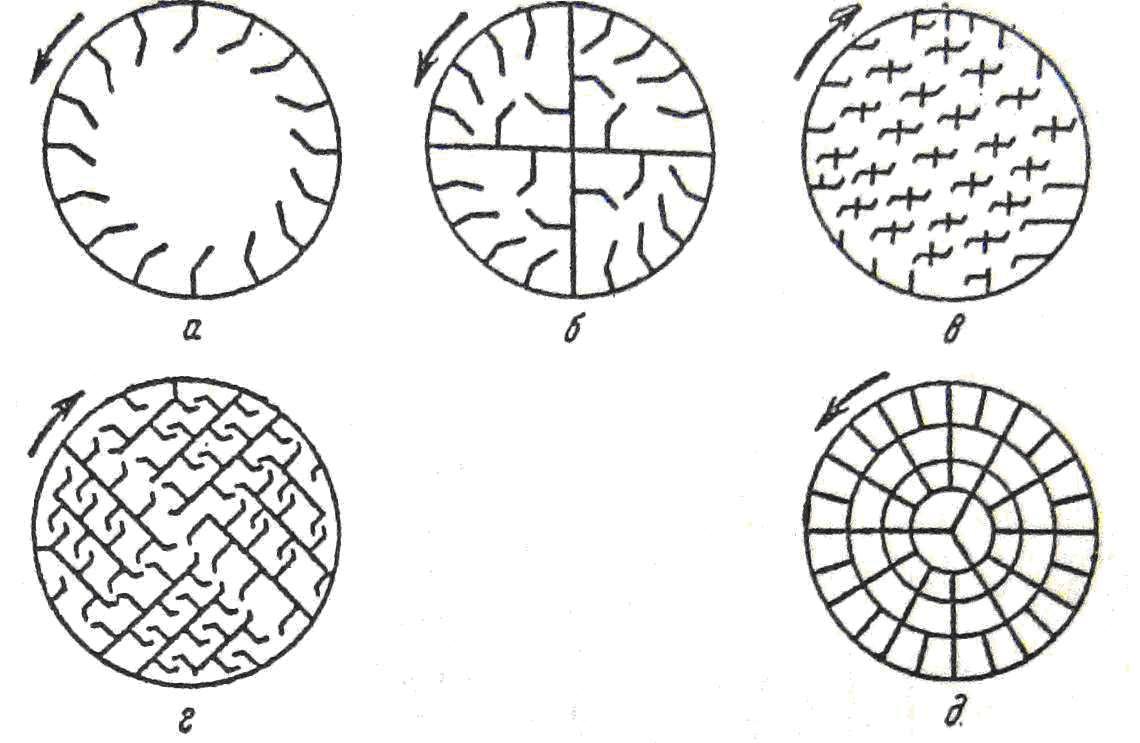

Рисунок 1.6 – Типы насадок барабанных сушилок

а - подъемно-лопастная; б - секторная; в, г - распределительная; д – перевалочная

Подъемно-лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка - для малосыпучих и крупнокусковых материалов с большой плотностью.

Для мелко кусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др.

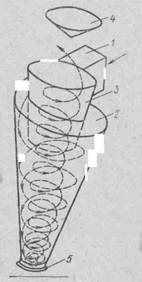

Распылительные сушилки

Распылительная сушка используется для жидких и пастообразных материалов и заключается в том, что материал диспергируют специальными устройствами и высушивают в потоке газообразного теплоносителя. Время пребывания материала в зоне сушки весьма мало, а высокая степень диспергирования обеспечивает быстрое высушивание. Поэтому в распылительных сушилках можно использовать теплоноситель с высокой температурой. Высушенный продукт получается равномерного дисперсного состава, сыпучим и мелкодисперсным. Возможно совместное распыление и одновременное перемешивание двух и более компонентов. Недостатком распылительных сушилок являются большие габариты и повышенный расход энергии.

Для диспергирования материалов обычно используются три типа распылителей: механические форсунки, пневматические форсунки и центробежные распылительные диски.

Распылительные сушилки представляют собой вертикальные цилиндрические или цилиндро-конические камеры, в которых осуществляется тепло-массоперенос между диспергированным материалом и теплоносителем.

В зависимости от конструкции сушилки сушку проводят при прямоточном, противоточном и смешанном токе материала и агента сушки. Большинство сушилок работает по принципу прямотока. Противоточное движение материала и газов применяют, например, при совмещении сушки с прокаливанием, при получении продукта с большой насыпной плотностью и т. д.

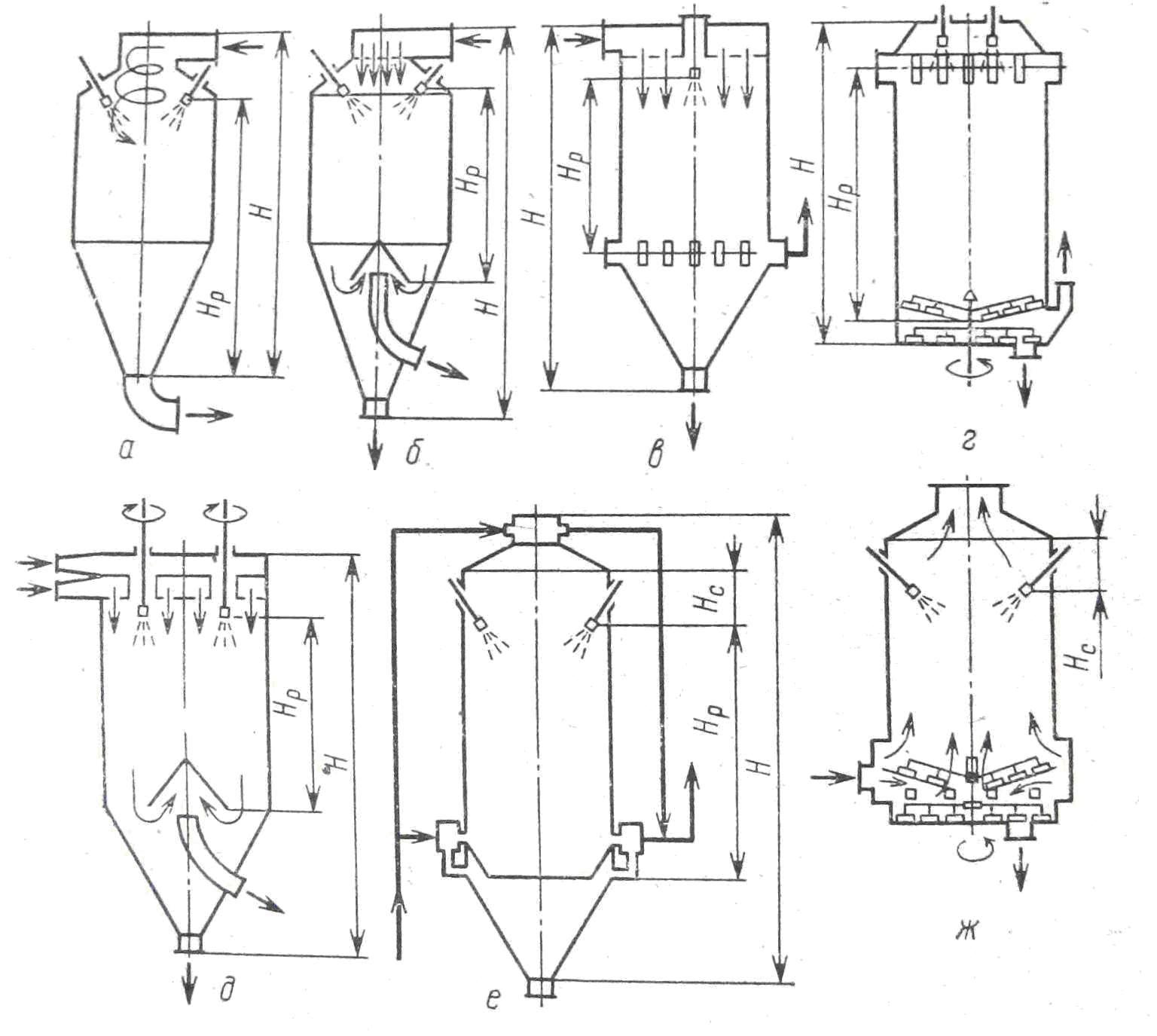

Конструкции сушильных камер при распылении жидкостей центробежными дисками и форсунками различны. На рис. 1.7 приведены схемы наиболее распространенных форсуночных сушильных камер.

Рисунок 1.7 – Типы форсуночных сушильных камер

а – с центральным закрученным подводом теплоносителя (прямоточная); б – с центральным подводом теплоносителя и раздельным отводом газов и продуктов; в – с равномерным распределением газов по сечению через газораспределительную решетку; г – с радиальным (по периферии) подводом теплоносителя и центральным отсосом; д – с локальным подводом газов к форсунке; е – с параллельным и противоточным движением газов и теплоносителя; ж – с центральным и периферийным подводом теплоносителя и отводом газов по центру (противоточная); Н – высота аппарата; Нр – высота рабочей зоны; Нс – высота зоны сепарации.

Механические форсунки, работающие по принципу распада струи, вытекающей из отверстия, бывают струйными или центробежными. К достоинствам механических форсунок следует отнести простоту изготовления, низкие затраты энергии на распыление, невысокие эксплуатационные расходы. Их недостатком является сложность регулирования расхода, засорение твердыми частицами, эрозионный износ сопел, приводящий к необходимости использования износостойких материалов (особенно в распылителях небольшой производительности в которых износ резко сказывается на их производительности).

В пневматических форсунках жидкость распыляется высокоскоростной струей газа. Эти форсунки более производительны, чем механические и позволяют распыливать высоковязкие пасты и суспензии.

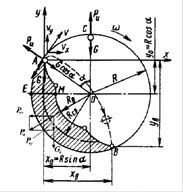

Действие центробежных дисков основано на распаде тонкой пленки жидкости, сходящей с большой скоростью с поверхности диска. Частота вращения дисков достигает 50000 об/мин (обычно 10000—20000 об/мин). Диски имеют различную конструкцию, могут быть лопаточного типа или соплового, с диаметром от 50 до 350 мм.

Форсуночные распылители могут быть сгруппированы в блоки, центробежные же всегда устанавливают по одному.

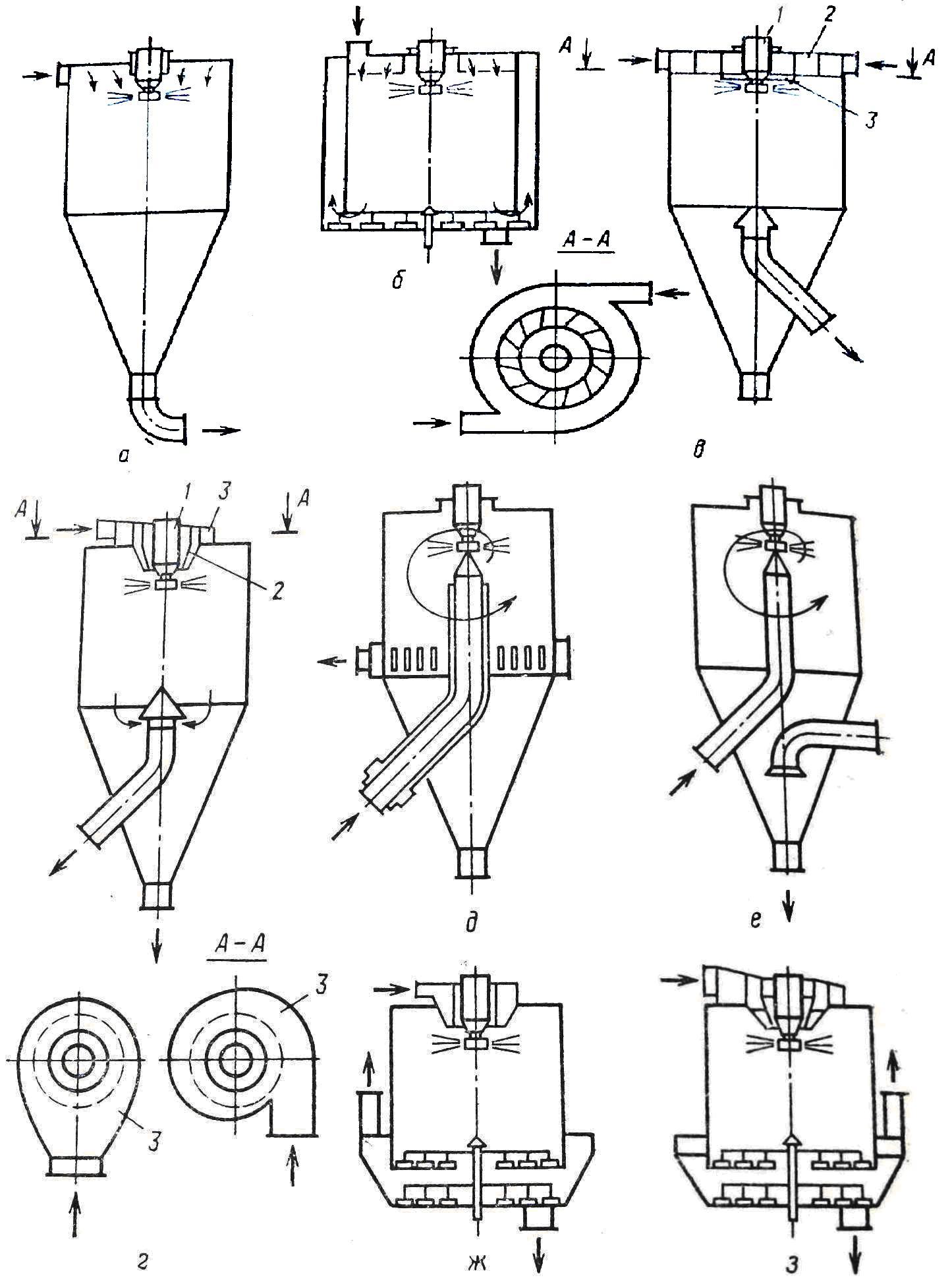

На рис. 1.8 приведены схемы сушилок с дисковыми распылителями. По способу ввода теплоносителя их можно разделить следующим образом: с равномерной подачей газов над факелом по всему сечению камеры (рис.1.8, а,б); с подачей газов к основанию факела распыла (рис. 1.8, в-з). Причем последние подразделяются на сушилки с подачей газов над факелом (в,е,ж,з) и под него (г,д). Вывод газов и материала осуществляется раздельно (кроме сушилки на схеме а). При низкотемпературной сушке высоковлажных растворов целесообразно использовать сушильные камеры, изображенные на рис. 1.8, а,б. Скорость газов по сечению обычно принимают не менее 0,2 м/с.

Рисунок 1.8 – Сушилки с дисковыми распылителями

а, б - с равномерной подачей газов над факелом по всему сечению камеры; в, е, ж, з- с сосредоточенной подачей газов над корнем факела распыла; г, д - с сосредоточенной подачей газов под корень факела распыла; 1 - распыливающий механизм; 2 - газораспределительное устройство; 3 — газоподводящий короб

При дисковом распылении скорость газов по сечению камеры значительно меньше, чем при распылении форсунками, поэтому и вопросы, связанные с распределением газов, решить сложнее. Способ ввода газов в камеру и отвода их в основном обусловлен производительностью диска, геометрией камеры и физико-химическими свойствами раствора. Наиболее рационально подавать газы к основанию факела распыла, чтобы максимально использовать горизонтальный участок полета капель с большой скоростью и сократить диаметр факела распыла. Таким способом можно подавать газы при высоких температурах, не опасаясь перегрева высушенных частиц материала. Отвод газов осуществляется преимущественно из центра камеры.

Распылительные сушилки широко используются для сушки хлористого винила, хлорида магния, глинозема, красителей, меламина, триполифосфата натрия, хлористого алюминия, стрептомицина и других продуктов. В них возможно диспергирование паст с содержанием 65% твердой фазы при вязкости до 100000 пз (средний диаметр диспергированных частиц 4 мк), кроме того, при сушке в распылительных сушилках можно получить материал желаемой зернистости, объемного насыпного веса и т.д.

Качество продукта в распылительной сушилке высокое так как он не подвергается ни окислению, ни термическому разложению. Готовый продукт получается однородным, производительность установок значительная. Установки работают в непрерывном цикле, что позволяет провести автоматизацию процесса. Применение распылительных сушилок дает возможность ликвидировать предшествующие процессы фильтрации и центрифугирования, упростить обслуживание сушилок.

Недостатки распылительных сушилок следующие:

1) отсутствие циркуляции теплоносителя, что приводит к повышенному расходу электроэнергии;

2) громоздкость конструкции, большие габаритные размеры (особенно при низких температурах воздуха);

3) сложность распылительных и пылеулавливающих устройств;

4) сравнительно высокая стоимость сушилки.

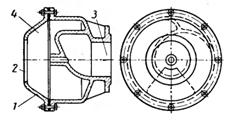

Сушилки с кипящим (псевдоожиженным) слоем

Эти сушилки широко распространены в химической и смежных отраслях промышленности, поскольку в аппаратах такого типа можно высушивать зернистые, пастообразные и жидкие материалы. Процесс протекает с большой скоростью, съем влаги с 1 м2 газораспределительной решетки в зависимости от размера частиц материала и температурного режима сушки составляет 500—3000 кг/(м2 · ч). Возможность сушки слипающихся, пастообразных и жидких материалов объясняется тем, что кипящий (взвешенный, псевдоожиженный) слой является как бы «ретуром» предварительно подсушенного продукта.

В установках со взвешенным слоем можно одновременно проводить несколько процессов, например сушку и обжиг, сушку и гранулирование, сушку и измельчение.

Такие установки разнообразны как по конструкции, так и по гидродинамическим и тепловым режимам. Их можно классифицировать по количеству камер, по режиму процесса (периодического, полунепрерывного и непрерывного действия), по конфигурации сушильной камеры (круглые и прямоугольные, постоянного и расширяющегося по высоте сечения), по гидродинамическому режиму (с кипящим, фонтанирующим и вихревым слоем).

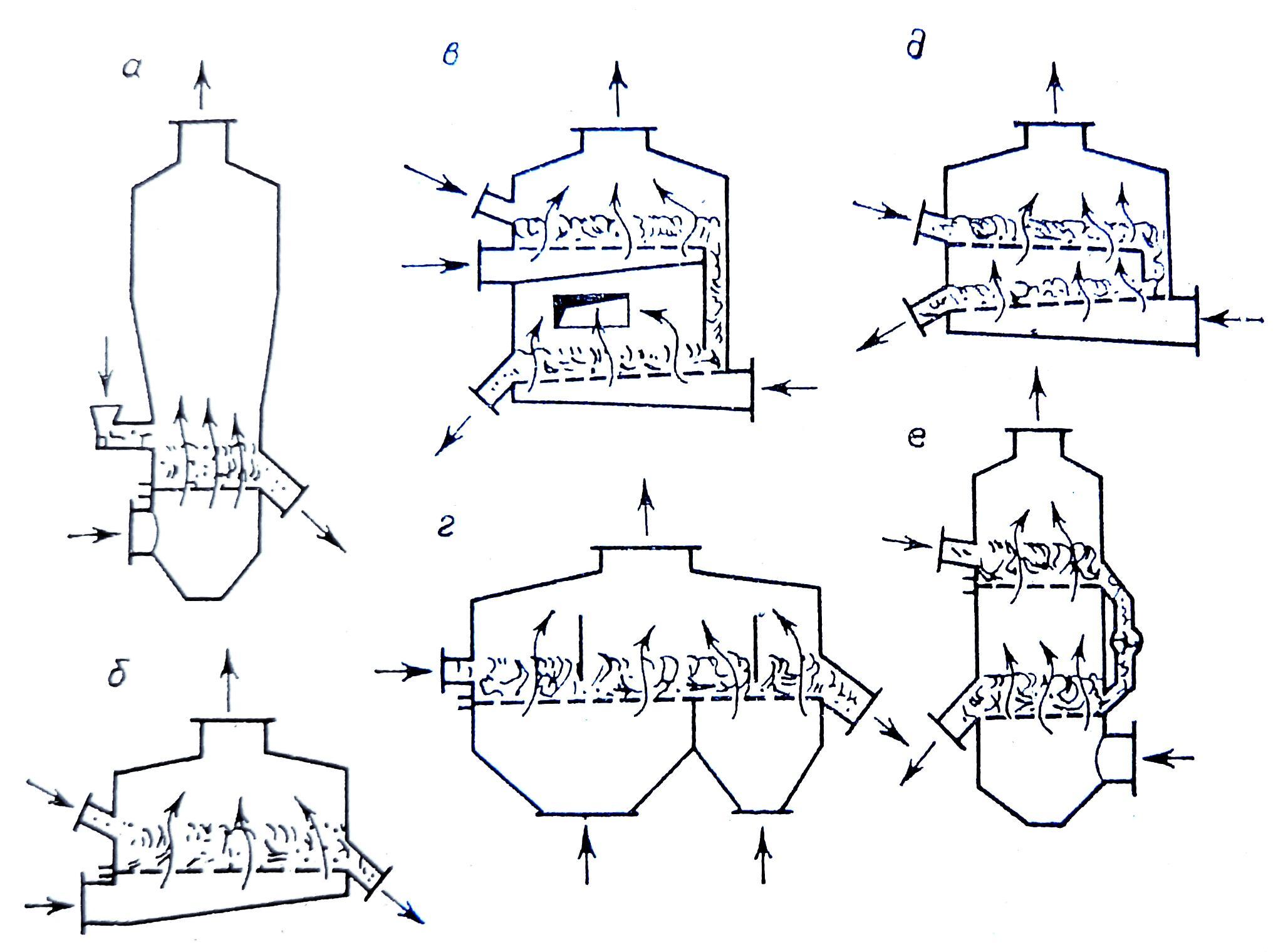

Схемы различных сушилок с кипящим слоем показаны на рис. 1.9 а — однокамерная (однозонная) сушилка круглого сечения (применяется обычно для сушки термостойких материалов); б — однозонная прямоугольная с отношением длины к диаметру более 2, что обеспечивает направленное движение материала от места загрузки к месту выгрузки (используется для дисперсных материалов, содержащих внутреннюю влагу; при этом достигается высокая равномерность сушки); в и г — многозонные сушилки (в каждой зоне могут создаваться различные гидродинамические и температурные режимы, так как теплоноситель подается в них отдельными вентиляторами; для надежности транспортировки материала из одной зоны в другую такие сушилки применяются для крупнозернистых материалов, обладающих хорошей сыпучестью); д и е — многозонные сушилки с многократным использованием теплоносителя.

Рисунок 1.9 – Схемы различных сушилок с кипящим (псевдоожиженным) слоем

а — однозонная круглая; б — однозонная прямоугольная с направленным движением материала; в — с направленным движением материала, расположением зон одна над другой и однократным использованием теплоносителя; г - многозонная в горизонтальной плоскости; д — многозонная с многократным использованием теплоносителя; е — цилиндрическая многозонная с многократным использованием теплоносителя.

Сушилка, представленная на рис. 1.9, г имеет горизонтальное расположение зон, причем в каждую зону может подаваться теплоноситель с определенными параметрами, и, таким образом, каждая зона может работать со своими значениями температуры и скорости газов. Над решеткой зоны не разделяются порогами, что обеспечивает беспрепятственное движение материала вдоль решетки.

Время пребывания материала в такого типа аппаратах можно легко регулировать. Оно рассчитывается из соотношения:

τ ср = Gсл / G2

где τ ср — среднее расходное время пребывания материала в слое; Gсл масса слоя; G2 — производительность сушилки по высушенному материалу. Изменяя высоту слоя и, таким образом, его массу, можно регулировать τ ср .

Периодически действующие сушильные установки предназначены для сушки сыпучих и пастообразных материалов в малотоннажных производствах химической и химико-фармацевтической промышленности.

Сушилка имеет камеру, которая установлена на тележке, что позволяет производить загрузку влажного и выгрузку высушенного материала вне пределов установки. После загрузки камера вкатывается в нижнюю часть сушильной зоны, при помощи рычагов поднимается и соединяется с фильтром, расположенным в верхней части сушильной зоны. Фильтр представляет собой каркас из системы концентрических колец, на которые натянут конус из стеклоткани (площадь поверхности 20 м2). Фильтр периодически встряхивается с частотой вибраций 2800 в 1 мин. Вибратор заключен в кожух с поддувом чистого воздуха или азота. К сушильной зоне примыкает зона со вспомогательным оборудованием — вентилятором, паровыми калориферами и калориферами для высокотемпературного теплоносителя. Последние используются при необходимости более высокой температуры нагрева воздуха, чем та, которая достигается в паровых калориферах (т.е. до 180—200 °С). Установка имеет систему КИП и автоматики.

Сушилки такого типа могут быть снабжены перемешивающими устройствами для пастообразных материалов, рассыпающихся в процессе сушки.

Примером сушилки полунепрерывного действия, обеспечивающей непрерывность процесса по транспорту твердой фазы при периодической сушке, может служить сушилка с вращающимися перегородками. В этих аппаратах достигается равномерная сушка, однако применять их можно только в малотоннажных производствах.

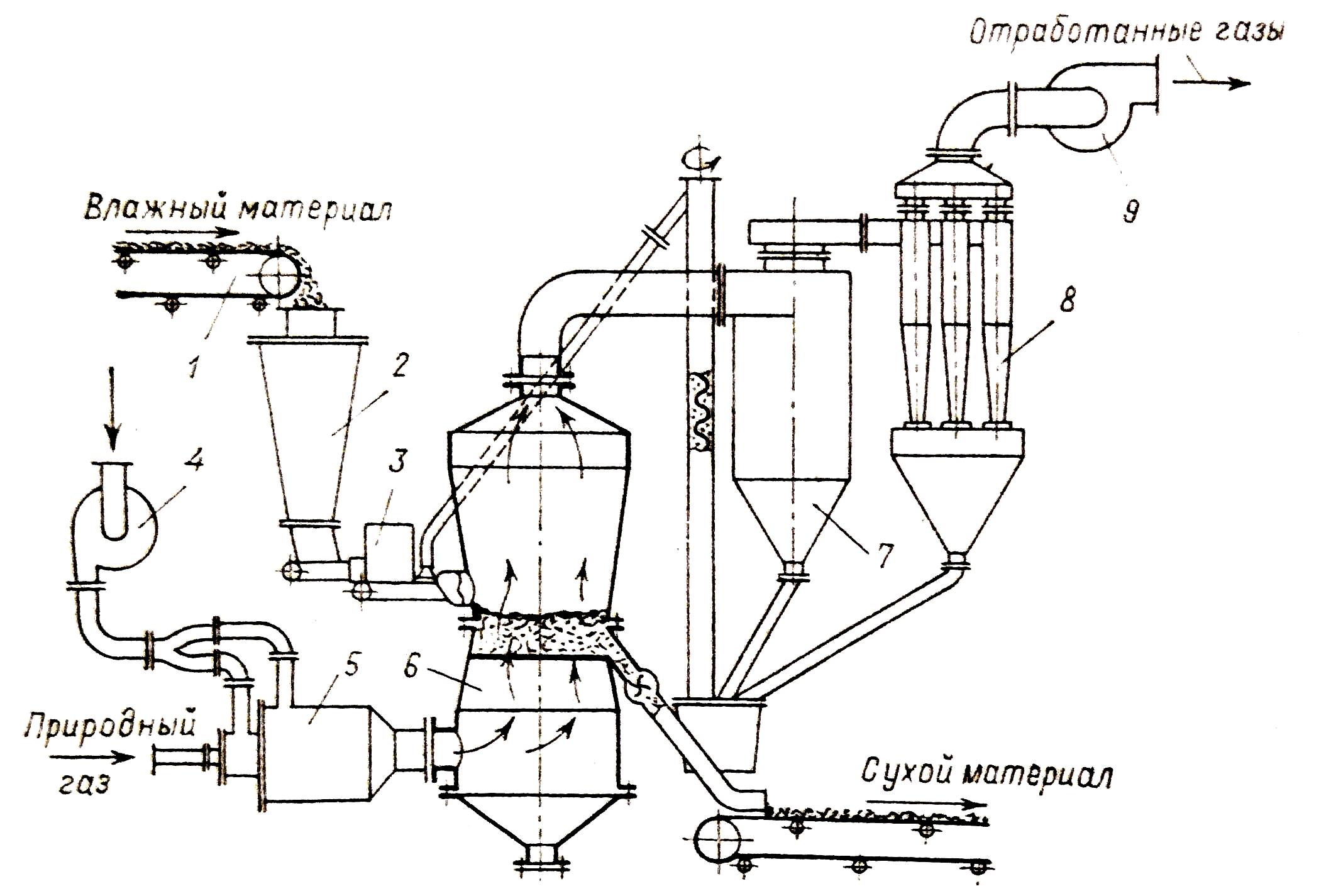

В химической промышленности чаще всего используют непрерывно-действующие сушильные установки кипящего слоя или других разновидностей взвешенного слоя (фонтанирующего, вихревого). На рис. 1.10 показана сушильная установка для хлористого калия производительностью около 100 т/ч (диаметр сушилки 3,2 м, площадь решетки 8 м2). Влажный материал подается транспортером в приемный бункер 2 и питателем-забрасывателем 3 распределяется на поверхности слоя. Вентилятором 4 воздух направляется для подачи в горелку, где сгорает природный газ или мазут, а также на разбавление продуктов сгорания в камеру смешения, составляющую одно целое с топкой 5. Теплоноситель поступает в подрешеточное пространство камеры 6 и, выходя с большой скоростью из отверстий газораспределительной решетки, псевдоожижает находящийся на ней слой высушенного продукта. Высушенный продукт разгружается непрерывно через отверстие, находящееся на уровне решетки (в других установках разгрузка производится через переливное устройство, расположенное на уровне слоя). Разгрузка на уровне решетки способствует выводу крупных комков. Сухой материал поступает на ленточный транспортер.

Рисунок 1.10 – Крупномасштабная сушильная установка с кипящим (псевдоожиженным) слоем

1 — транспортер; 2 — бункер; 3 — питатель; 4 — вентилятор; 5 — топка; 6 — камера; 7 — циклон; 5 — батарейный циклон; 9 — дымосос

Мелкая фракция, выделенная в системе циклонов (обычном 7 и батарейном 8), вертикальным шнеком подается из сборника к месту загрузки и смешивается с влажным материалом. Окончательная очистка отходящего из сушильной установки теплоносителя осуществляется в мокром скруббере, перед которым установлен дымосос 9.

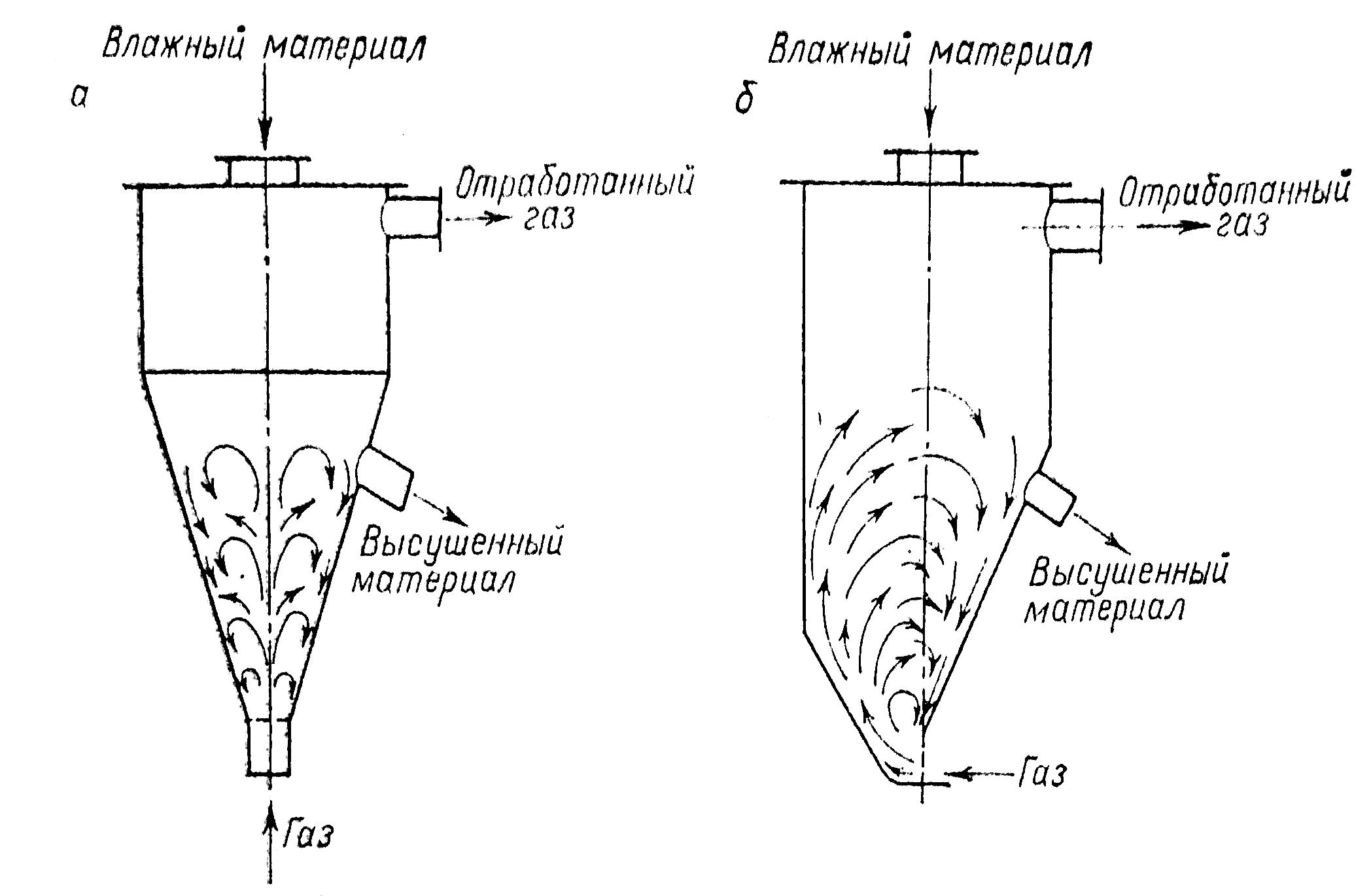

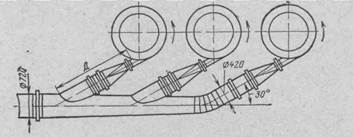

При сушке комкующихся материалов, а также термочувствительных продуктов гидродинамический режим в прирешеточной зоне должен быть достаточно активным, застойные зоны должны отсутствовать. Такой режим обеспечивается в аппаратах со слоем расширяющегося сечения — фонтанирующим (рис. 1.11,а) и вихревым (рис. 1.11,б). Эти аппараты легко масштабируются путем параллельного соединения соответствующего количества желобов. Отличие состоит в том, что в аппарате с вихревым слоем теплоноситель подводится в слой тангенциально, решетка беспровальная, а в аппарате с фонтанирующим слоем ввод теплоносителя осуществляется снизу.

Рисунок 1.11 – Схемы сушильных аппаратов

а — с фонтанирующим слоем; б — с вихревым слоем

Сушилки со взвешенным слоем успешно используются для сушки суспензий и растворов, причем высушенный продукт может быть получен либо в гранулированном виде, либо в виде порошка.

При получении высушенного материала в виде гранул процесс обычно проводят в слое высушиваемого материала с разгрузкой продукта из слоя, а при необходимости получения сравнительно тонкодисперсного материала и в тех случаях, когда высушиваются термочувствительные и вязкие материалы (желатина, дубители, красители, пигменты), рекомендуется сушка с использованием инертных частиц (фторопластовых, фарфоровых и др.). Следует иметь в виду, что в последнем случае процесс более устойчив, поскольку масса слоя, состоящего практически только из инертных частиц, в процессе сушки не изменяется.

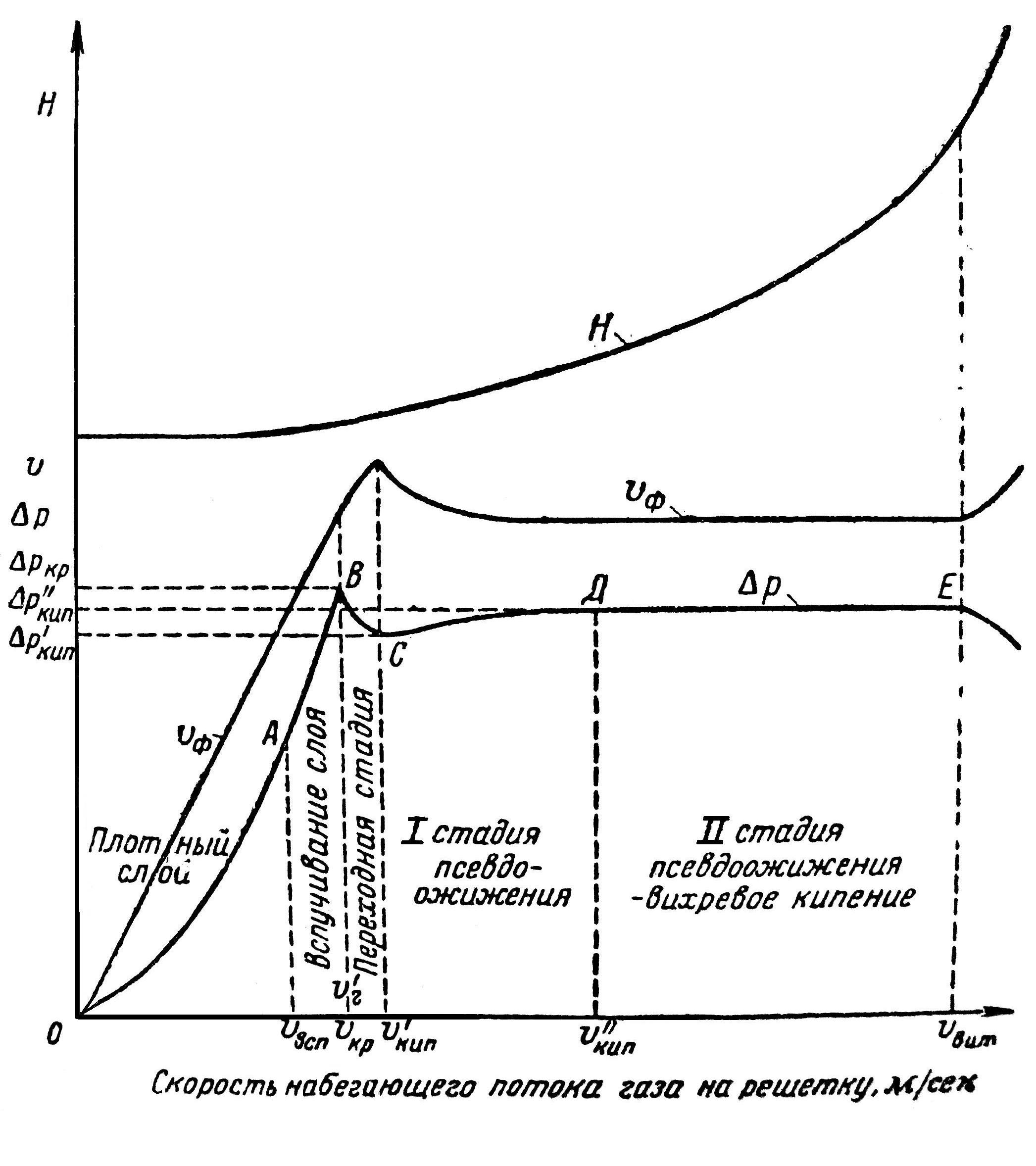

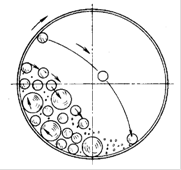

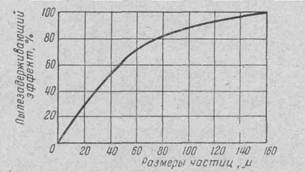

Принцип сушки материалов в кипящем слое состоит в следующем: если к зернистому материалу, уложенному на решетку, подводить снизу воздух, постепенно увеличивая его скорость (рис. 1.12), то при некоторой скорости υвсп высота слоя Н начинает постепенно увеличиваться. При дальнейшем увеличении скорости до величины υ'кр = υ'ч (υ'ч - скорость витания слоя), напор достигает максимального значения ∆Ркр и соответствует весу материала плюс некоторому перепаду ∆Ркр - ∆Ркип необходимому для затраты энергии на отрыв частиц друг от друга.

Затем сопротивление слоя ∆Р резко падает, а скорость в слое материала υФ увеличивается.

Такое изменение сопротивления объясняется образованием в слое каналов, через которые прорывается некоторая часть газа. Скорость газа, соответствующую точке С и υ'кип, принимают за начало первой стадии псевдодвижения.

Рисунок 1.12 – Схема границ образования кипящего слоя

∆Р - сопротивление слоя; υг — скорость газа в слое; Н —высота слоя

В этом состоянии в слое возникают отдельные фонтаны бурного кипения, большая же часть частиц остается почти неподвижной. Постепенное увеличение скорости воздуха выше υ'кип способствует возникновению все новых очагов кипения, интенсивность движения частиц в слое возрастает, повышается равномерность кипения. Сопротивление слоя несколько возрастает, а скорость газа в слое или скорость фильтрации υФ падает (участок СD), а затем, начиная с некоторого значения скорости набегающего потока (точка D), ∆Рк и υФ практически остаются постоянными (участок DE). Постоянство скорости фильтрации υФ, несмотря на увеличение скорости набегающего газа на решетку, объясняется увеличением высоты слоя, которое обеcпечивает постоянство проходного сечения для газа в кипящем слое. Значение скорости газа, отнесенное к скорости потока газа, набегающего на решетку, принято соответствующим началу второй стадии псевдодвижения — стадии вихревого кипения — и обозначается υ''кип .

При вихревом кипении имеет место неустановившееся цикличное движение частиц в объеме слоя.

Сушку в кипящем слое в большинстве случаев целесообразно проводить в начале второй стадии псевдодвижения, когда незначителен вынос мелких частиц и обеспечивается хорошее перемешивание слоя, т.е. при скорости газа, близкой к скорости υ''кип . На практике обнаружено υ''кип = 0,15ч0,20 υвит этих частиц.

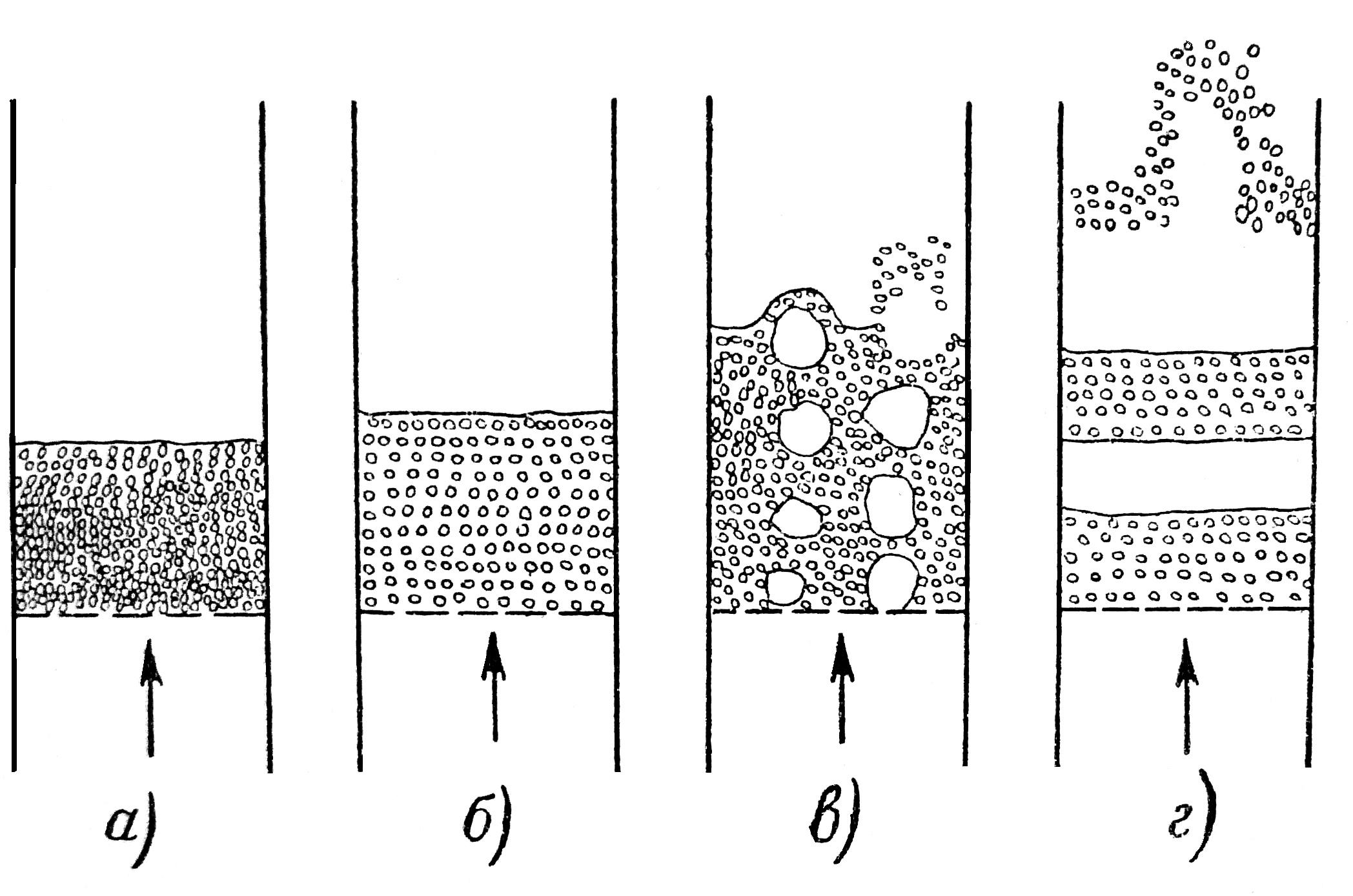

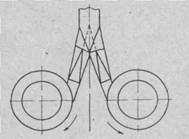

Рисунок 1.13 – Характер изменения структуры слоя в зависимости от числа псевдоожижения

а — неподвижный слой; б — кипящий слой в начальной фазе; в — пузырчатое кипение слоя; г – поршневое кипение слоя

Если проводить сушку в кипящем слое в трубах малого диаметра (75—100 мм), то при скоростях газа, близких к скорости витания частиц (точка Е на рис. 1.12), происходит прорыв через кипящий слой крупных пузырей газа (рис. 1.13,в) и начинается интенсивное выбрасывание частиц над поверхностью слоя. Пузыри могут увеличиваться в объеме, и таким образом, заполняется все сечение камеры. Начинается так называемое поршневое кипение слоя, заключающееся в том, что слой разделяется крупными пузырями и происходит расслоение материала (рис. 1.13,г).

Явления поршневого кипения наблюдаются в трубах небольшого диаметра. В установках с большим диаметром решетки при вихревом кипении наблюдаются каналообразование и проскоки воздуха, которые увеличиваются с повышением скорости газа, что значительно ухудшает тепло- и массообмен слоя с газом. Для улучшения работы сушилки применяют мешалки устраняющие каналообразование.

Похожие работы

... приходящаяся на одну опору: Роп = 7367/4 = 1842 Н.(4.1.8.7) Принимаем опоры по ГОСТ 26296-84 с допускаемой нагрузкой 0,0063 МН. 5. СИСТЕМА АВТОМАТИЗАЦИИ Установка для переработки отходов слюдопластового производства может быть полностью автоматизирована. В данной части дипломной работы подробно рассмотрена автоматизация сушилки кипящего слоя и вспомогательного оборудования. При ...

... , подаваемой в ИП скруббер. В сочетании с относительной скоростью газа в сечении камеры он обеспечивает расчетный режим очистки. 2.4 Получение гидроизоляционного кровельного материала из отходов переработки хлопка Важным вопросом в процессе контроля и организации очистки запыленного воздуха, выбрасываемого в атмосферу является проблема утилизации выделенных в процессе газовой очистки так ...

0 комментариев