Навигация

1.1.5 Очистка рамы тележки

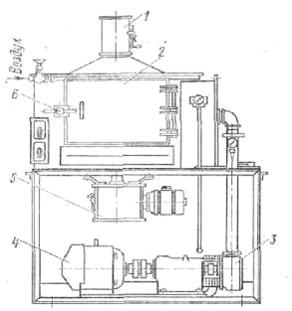

От гряземаслянных отложений раму тележки с деталями рычажной передачи и другими ранее снятыми с неё деталями очищают в моечной машине тип А2691. Рабочее место тип А2691 предназначено для мойки крупногабаритных изделий (рам тележек электровозов ВЛ10, ВЛ11, ВЛ80, кожухов, зубчатых передач, тормозных тяг ,рессор).

В состав рабочего места входят:

- камера моечная;

- камера агрегатная;

- шкаф управления;

- тележка транспортная;

- привод;

- натяжник;

- бак с установленным на нем насосом;

- моечная машина высокого давления;

- фундамент.

Камера моечная представляет собой конструкцию каркасного типа. Обшивка моечной камеры комбинированная, состоящая из панелей оцинкованной стали с полимерным покрытием и панелей прозрачного пластика. Прозрачный пластик устанавливается в верхней части камеры. Моечная камера оборудована вентиляцией, освещением и по торцам секционными воротами.

Внутри камеры вдоль боковых стен проложены трубы с отводами для подсоединения обмывочного пистолета. Каждый отвод состоит из шарового крана высокого давления и быстроразъемного соединения. Камера крепится к полу анкерными болтами.

Камера агрегатная представляет собой конструкцию каркасного типа. Обшивка камеры состоит из панелей оцинкованной стали. Камера имеет дверь с торцевой стороны. Внутри камеры установлена трехфазная розетка для подвода электропитания к мониторной моечной машины, а также подведена труба для подачи водопроводной воды с установленным на ней шаровым краном и фильтром.

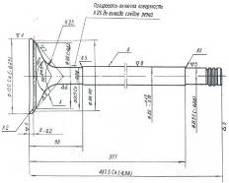

Тележка транспортная представляет собой сварную раму из швеллеров, на которой крепятся четыре стойки для установки обмываемого изделия, а также кронштейны для закрепления каната.

Приводная станция представляет собой двухбарабанную лебедку. Натяжник выполнен в виде передвижного блока, который может перемещаться с помощью винта.

Бак для сбора отработанного раствора сваривается из листовой стали и имеет ступенчатую форму. В задней стенке бака имеется отверстие для слива отработанного раствора из моечной камеры. На выступающей части бака предусмотрено место для установки погружного электронасоса (ГНОМ 10-10Т) для откачки раствора из бака в очистные сооружения. На передней стенке бака установлены датчики уровня жидкости для автоматизации процесса управления включением насоса. Бак закрывается крышкой и имеет скобы для транспортировки.

Моечная машина высокого давления представляет собой насосный агрегат, оборудованный специальными системами нагрева воды, подачи моющих средств, автоматики и защиты. Характерной особенностью агрегатов является высокое давление струи воды, что позволяет за счет механического воздействия струи удалить практически все имеющиеся эксплуатационные загрязнения.

Самовсасывающая система позволяет подключить агрегаты к любым источникам воды. Моечные агрегаты оснащены встроенной системой инжектирования специальных химических растворов.

В качестве наносимого моющего средства используются растворы щелочных препаратов ФМС-Щ, ТИСС (ТОО «Хемолюкс» г. Москва), Темп 100 и Темп 200 (ООО «Экохиммаш г. Буй Костромской обл.), РИК-1, ВУК (ООО «Рикотех», г. Пермь), МДС-ЖТ (г. Тула).

Работа на рабочем месте для мойки крупногабаритных изделий осуществляется следующим образом:

- подготовить к работе мониторную моечную машину, расположенную в агрегатной камере;

- включить вентиляцию в агрегатной камере;

- включить освещение в моечной камере;

- открыть секционные ворота с обеих сторон моечной камеры;

- выкатить транспортную тележку в нужном направлении;

- установить обмываемое изделие на транспортную тележку при помощи грузоподъемного механизма.

Раму тележки установить на предназначенные для этого опоры. Другие обмываемые изделия уложить в специальные контейнеры, которые должны быть изготовлены потребителем.

- включить привод перемещения тележки и закатить ее вместе с обмываемым изделием в моечную камеру;

- включить вытяжную вентиляцию в моечной камере;

- зайти в моечную камеру и закрыть секционные ворота;

- взять распылительный пистолет и произвести обмывку изделия.

Время обмывки различных изделий определяется в процессе эксплуатации в зависимости от степени загрязнения и эффективности применения технического моющего средства.

По окончании обмывки открыть секционные ворота, выключить вентиляцию, выкатить обмываемые изделия на тележке из моечной камеры и при помощи грузоподъемного устройства отправить его на ремонт.

Ремонтная позиция №1

Расположена в западной части сквозного пути № 13 пятого корпуса. Позиция оборудована с двух сторон эстакадами для подъема в кузов и на крышу электровоза, восемью домкратами УДС-160МА, обслуживается двумя мостовыми кранами грузоподъёмностью 10т и одним грузоподъёмностью 30т. Имеется источник переменного тока U- 380В.

На ремонтной позиции выполняют следующие операции:

- прогревают тяговые двигатели электровоза (в холодное время года, путем обдува ТЭД вентиляторами электровоза от постороннего источника переменного тока U - 380В);

- разъединяют секции;

- расставляют секции для подъема кузова;

- производят выкатку тележек от постороннего источника постоянного тока U-75В, снимают электрооборудование;

- производят демонтаж подкузовного и автосцепного оборудования;

- осматривают и ремонтируют несъемное оборудование, шинный монтаж, кондуиты;

- начинают установку переходного оборудования;

- производят подкатку отремонтированных тележек в сборе с КМБ с последующим опусканием кузова электровоза.

На 1-ю ремонтную позицию электровоз подается маневровым тепловозом с восточной стороны корпуса после ссыпки песка и очистки внутрикузовного оборудования от пыли на подготовительной позиции. При помощи домкратов грузоподъемностью 40т кузов электровоза поднимают и выкатывают в восточную сторону тележки.

После выкатки тележек производится ремонт подкузовного и автотормозного оборудования, демонтаж электрического и пневматического оборудования.

Демонтированное автотормозное и электрическое оборудование после дополнительной очистки доставляется для ремонта в автоматный и электроаппаратный цеха. Вспомогательные электрические машины, редуктора моторкомпрессоров, гидравлические гасители колебаний, компрессора, воздушные резервуары и тяговые трансформаторы поступают в отделения и на участки по ремонту соответствующего оборудования, расположенные в пятом корпусе, для проведения ремонта.

Ремонт тележек

Ремонт тележек выполняется на следующих позициях:

1. Позиция разборки. Размещена на сквозном 13 пути 5 корпуса с восточной стороны. На позиции выполняются предварительная разборка, заключающаяся в демонтаже рамы тележки с колесно-моторных блоков.

2. Позиция обмывки. Освобожденные от колесно-моторных блоков тележки, мостовым краном подаются на позицию обмывки, в моечную машину А 2691.

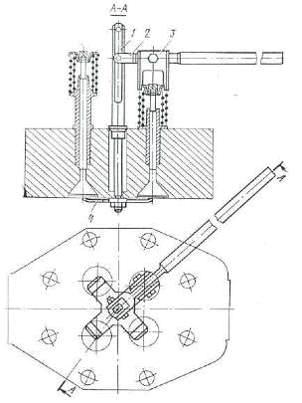

3. Позиция полной разборки. Вымытую раму мостовым краном устанавливают на позицию полной разборки. На позиции, с помощью кантователя ММ117, раму поворачивают в неходовое положение (поворачивают на 180 град), демонтируют навесное оборудование. Снятые детали направляют в ремонт.

4. Позиция дефектовки. После демонтажа оборудования раму мостовым краном устанавливают на позицию дефектовки. Позиция связана локальной вычислительной сетью со станцией испытания электровозов. На позиции дефектовки выполняются следующие работы:

- Проверка геометрических параметров рам тележек. Проверка выполняется с помощью «Системы лазерного контроля геометрических параметров рам тележек электровозов» ЛИС-РТТ-3 в неходовом, перевернутом на 180 0, положении рамы;

- Ультразвуковой контроль металла рамы.

5. Позиция ремонта и сборки. После выполнения работ по дефектовке раму мостовым краном передают на автоматическую позицию ремонта и сборки тележек А1331.205М 00.01. На позиции выполняются:

- сварочные работы, устранение выявленных дефектов.

- монтаж навесного оборудования.

- окраска и сушка рам тележек.

- монтаж рамы тележки на колесно-моторные блоки.

6. Позиция отремонтированных тележек. После сборки, тележку мостовым краном перемещают на позицию накопления отремонтированных тележек. Отремонтированные тележки мостовым краном устанавливают на сквозной 13-ый путь 5-ого корпуса и подкатывают под электровоз.

После подкатки тележек электровоз перемещают на 2-ю ремонтную позицию - смотровую канаву № 2.

Передвижение электровоза по ремонтным позициям 5-го корпуса, выкатке, подкатке тележек и передвижение тележек по накопительным позициям производится от низковольтной системы ввода и вывода. Питание системы ввода и вывода осуществляется от деповской сети постоянного тока U-75 В.

Ремонтная позиция №2

Расположена в центральной части сквозного пути № 13 пятого корпуса. Позиция оборудована с двух сторон эстакадами для подъема в кузов и на крышу электровоза, восемью домкратами УДС-160МА, обслуживается двумя мостовыми кранами грузоподъёмностью 10т и одним грузоподъёмностью 30т.

На ремонтной позиции выполняют следующие операции:

- производят сцепку электрических и пневматических межсекционных соединений;

- заканчивают установку переходного оборудования;

- заканчивают ремонт несъемного оборудования;

- ремонтируют кузов, выполняют столярные работы.

На позиции заканчивают работы по ремонту несъемного оборудования, монтажу переходного оборудования, производят сцепку электрических и пневматических соединений.

Готовый электровоз маневровым тепловозом перемещают на 10 смотровую канаву 4-го корпуса на «Станцию испытания локомотива», для проведения выходной диагностики, развески экипажной части с целью создания электронного паспорта электровоза а также стационарных испытаний.

После чего на тракционных путях 4-ого корпуса (с восточной стороны) производятся испытания электрического и пневматического оборудования электровоза при работе под напряжением контактной сети 25кВ.

По окончании текущего ремонта ТР-3 электровоз должен быть принят старшим мастером и приемщиком локомотивов с опробованием работы пневматического, электропневматического и электрического тормозов и электрических цепей в тяговом и тормозном режимах при управлении с обеих кабин машиниста (в том числе на электровозах, соединенных для работы по системе многих единиц). Дальнейшее испытание электровоза производится обкаткой резервом или с поездом на расстоянии не менее 40-50 км. Окончательная приемка электровоза оформляется после обкатки актом формы ТУ-31 за подписями начальника депо по ремонту, старшего мастера и приёмщика локомотивов.

Похожие работы

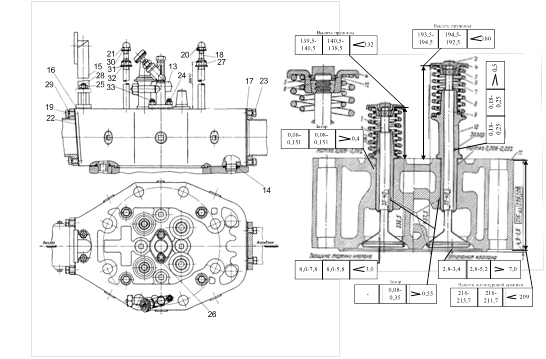

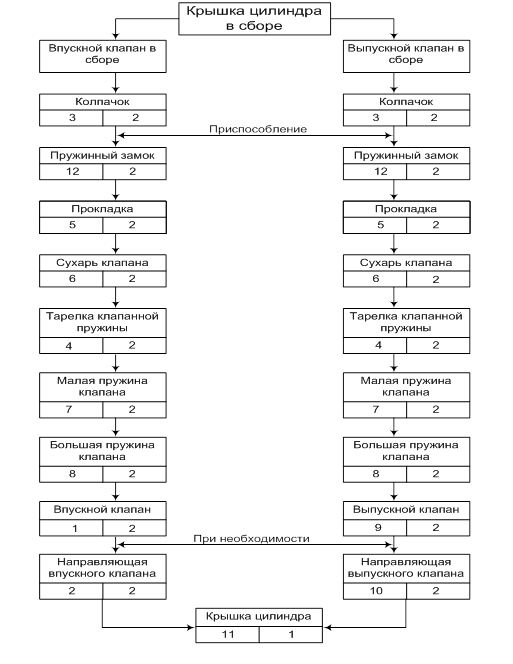

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... , обеспечивается широкое применение именных графиков их работы, возможность быстрой адаптации локомотивов и бригад к меняющимся условиям перевозочного процесса. В 1981-1985 гг. наметилась тенденция перехода от эксплуатации локомотивов на удлиненных участках обращения рациональной протяженности к коротким участкам с применением прикрепленной езды. С 2001 г на сети железных дорог началась новая ...

0 комментариев