Навигация

Сушіння глини у нерухомому шарі

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ «ЛЬВІВСЬКА ПОЛІТЕХНІКА»

РИМАР Тетяна Іванівна

УДК 66.047.45

Сушіння глини у нерухомому шарі

05.17.08 – процеси й обладнання хімічної технології

Автореферат

дисертації на здобуття наукового ступеня

кандидата технічних наук

Львів 2008

Дисертацією є рукопис.

Робота виконана в Національному університеті „Львівська політехніка”

Міністерства освіти і науки України.

Науковий керівник: доктор технічних наук, професор

Ханик Ярослав Миколайович

завідувач кафедри хімічної інженерії,

Національний університет „Львівська політехніка”,

м. Львів.

Офіційні опоненти:

доктор технічних наук, професор

Марценюк Олександр Степанович

професор кафедри „Процеси і апарати харчових виробництв та технології консервування”,

Національний університет харчових технологій, м. Київ;

кандидат технічних наук, доцент

Лабай Володимир Йосифович

доцент кафедри „Теплогазопостачання та вентиляції”,

Національний університет „Львівська політехніка”,

м. Львів.

Захист відбудеться „14” квітня 2008 р. о 12 00 на засіданні спеціалізованої вченої ради Д 35.052.09 при Національному університеті „Львівська політехніка” за адресою: 79013, м. Львів – 13, пл. Св. Юра, 9, корпус 9, ауд. 214.

Із дисертацією можна ознайомитися в бібліотеці Національного університету „Львівська політехніка” за адресою: 79013, м. Львів – 13, вул. Професорська, 1.

Автореферат розісланий «11» березня 2008 р.

Вчений секретар спеціалізованої

вченої ради, к.т.н., доцент Атаманюк В.М.

ЗАГАЛЬНА ХАРАКТЕРИСТИКА РОБОТИ

Актуальність роботи. Стрімкий розвиток галузей промисловості будівельних матеріалів вимагає реконструкцію технічної бази, подальше впровадження енергозберігаючих технологічних процесів і виробів покращеної якості. Одним із енергоємних процесів у цій галузі є сушіння, що характеризується низьким коефіцієнтом використання теплової енергії.

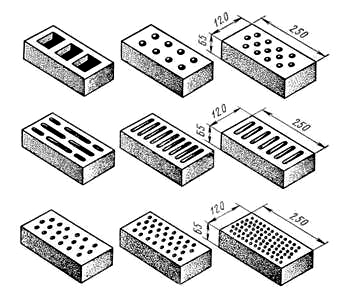

Керамічні матеріали, одержані із глиняних мас, володіють високою довговічністю, простотою виготовлення, і тому займають одне з перших місць серед інших будівельних матеріалів. Їх піддають сушінню та випалюванню, на що витрачається величезна кількість енергії. Частка енергозатрат на сушіння перевищує 20 % від всіх затрат палива і електроенергії.

Забезпечення України первинними енергоносіями власного видобування не перевищує 37–39 %, які внаслідок застарілих технологій і значного фізичного зношування обладнання використовуються неефективно. Надзвичайно важливим є завдання комплексного й раціонального використання сировини, тобто впровадження безвідходних технологічних процесів, що має першочергове екологічне значення та забезпечує охорону навколишнього природного середовища. Обсяг промислових відходів з кожним роком зростає. Відомо, що тільки в атмосферу нашої планети щорічно викидається майже 1 млрд. т різних речовин. В зв'язку з проблемами забезпечення країни енергоносіями та економного їх використання, розроблення енергозберігаючих технологій є вкрай необхідним практично для всіх галузей промисловості.

Тому питання інтенсифікації процесу з метою впровадження енергозберігаючих технологічних процесів, зниження затрат на сушіння, а також створення компактних високопродуктивних агрегатів для зневоднення різноманітних матеріалів, є актуальною науково-технічною задачею і потребує свого вирішення. Вирішенню цих завдань присвячена дисертаційна робота, тема якої з урахуванням переліченого є актуальною і доцільною для галузей промисловості будівельних матеріалів.

Зв‘язок роботи з науковими програмами, планами, темами. Дисертаційна робота виконана згідно з планом науково-дослідної роботи кафедри хімічної інженерії Національного університету „Львівська політехніка” з проблем „Екологічно чиста енергетика та ресурсозберігаючі технології” відповідно до науково-технічної програми Міністерства освіти і науки України (№ держ. реєстрації 0194U029586).

Мета і задачі дослідження. Вивчення закономірностей сушіння дисперсних колоїдних капілярно-пористих матеріалів, на прикладі глини, та шляхів його інтенсифікації, а саме: зменшення питомих енергетичних затрат на процес, підвищення якості одержаного матеріалу та зменшення антропогенного впливу на довкілля.

Для цього необхідно виконати такі задачі:

1. Вивчити гідродинаміку під час руху теплоносія крізь сухий та вологий шари кускової полідисперсної глини та глини, сформованої у вигляді частинок циліндричної форми.

2. Вивчити кінетику сушіння матеріалу (глини) у нерухомому шарі у вигляді полідисперсних кусків та частин циліндричної форми.

3. Обґрунтувати механізм сушіння глини у нерухомому шарі.

4. Узагальнити та порівняти одержані результати досліджень кінетики сушіння у нерухомому шарі.

5. Вивчити кінетику конвективного сушіння кускової полідисперсної глини та узагальнити результати досліджень.

6. Спроектувати обладнання для сушіння глини у нерухомому шарі та розробити методику розрахунку його геометричних параметрів.

Об‘єкт дослідження – гідродинаміка та тепломасообмін під час сушіння кускової полідисперсної глини та глини, сформованої у вигляді частинок циліндричної форми у нерухомому шарі.

Предмет дослідження – вплив параметрів процесу на гідродинамічні та кінетичні показники сушіння у нерухомому шарі.

Методи дослідження – для досліджень гідродинаміки сухого та вологого шарів дисперсних матеріалів використовували гідродинамічний аналіз. Дослідження кінетики сушіння та визначення біжучої вологості матеріалу здійснювали ваговим методом. Теоретичні розрахунки та обробку експериментальних даних виконували за допомогою комп‘ютерних програм Excel, Graf4Win, Corel Draw.

Наукова новизна.

- Узагальнено гідродинаміку шару сухого дисперсного матеріалу циліндричної форми та одержано залежність для визначення гідравлічного опору.

- Встановлено, що швидкість руху теплоносія для досліджуваних структурних модифікацій шару під час його сушіння змінюється незначно в часі і приблизно дорівнює швидкості руху за умов сухого матеріалу внаслідок явища сідання матеріалу.

- Теоретично обґрунтовано кінетичні залежності сушіння у нерухомому шарі кускової полідисперсної глини та частин правильної форми.

- Уточнено розрахункові залежності, що прогнозують кінетику сушіння глини у нерухомому шарі в умовах першого та другого періодів та отримано кінетичні коефіцієнти для рівнянь, що дозволяють прогнозувати кінетику сушіння у нерухомому шарі у першому періоді та розрахувати зміну вологості матеріалу до досягнення критичної вологості.

- Одержано критеріальні рівняння, за якими можна розрахувати коефіцієнти масовіддачі для сушіння глини у нерухомому шарі.

- Встановлено коефіцієнти сушіння, відносні коефіцієнти сушіння, що дають змогу прогнозувати процес сушіння глини у нерухомому шарі у другому періоді.

- Виконано порівняльний аналіз кінетики процесу та енергетичних затрат досліджених методів зневоднення з існуючими методами і встановлено суттєву перевагу сушіння у нерухомому шарі як за питомими енергозатратами так і екобезпечністю.

Практичне значення отриманих результатів. Запропоновано спосіб сушіння дисперсних матеріалів у нерухомому шарі, на який одержано деклараційний патент України на корисну модель (Патент України № 20931 u). Отримано математичні залежності, що дають змогу прогнозувати та розрахувати процес сушіння та визначити його оптимальні умови. На основі результатів досліджень розроблено конструкцію установку безперервної дії для сушіння у нерухомому шарі, яку передано на ЗАТ „Львівський керамічний завод” м. Львів для впровадження у виробництво.

Особистий внесок здобувача полягає у виконанні досліджень гідродинаміки та кінетики сушіння дисперсних матеріалів у нерухомому шарі як в експериментальному, так і в аналітичному плані, а саме: аналіз джерел літератури, підбір та апробація методик дослідження, виконання експериментальних досліджень, математична обробка отриманих результатів з гідродинаміки та кінетики процесу, оформлення статей та заявки на одержання деклараційного патенту на корисну модель, доповіді на наукових конференціях. Постановка завдання та формулювання висновків виконувались під керівництвом наукового керівника д.т.н., професора Ханика Я.М.

Апробація основних результатів дослідження дисертаційної роботи. Основні положення дисертаційної роботи доповідались та обговорювались на: VI міжнародній науково-технічній конференції АС ПГП „Промислова гідравліка та пневматика” (Львів – 2005); конференції „Совершенствование процессов и оборудования пищевых и химических производств” (Одеса – 2006); Міжнародній науково-технічній конференції „Проблеми екологічної безпеки” (Кременчук – 2006); конференції "Підвищення енергетичної ефективності харчових та хімічних виробництв" (Одеса – 2007); IV науково-практичній конференції „Поступ в нафтопереробній та нафтохімічній промисловості” (Львів – 2007).

Публікації. Основні результати дисертаційної роботи опубліковані в 11 друкованих працях, 9 з них – у фахових виданнях, тез доповідей – 1 та деклараційний патент України на корисну модель.

Структура та обсяг дисертаційної роботи. Дисертаційна робота складається з вступу, п’яти розділів, висновків по роботі, списку джерел літератури, додатків. Матеріали роботи викладено на 146 сторінках тексту, містять: рисунків – 73, таблиць – 4, список літератури містить 125 джерел. Додатки складають 17 сторінок.

ЗМІСТ РОБОТИ

У вступі обґрунтовано актуальність зневоднення колоїдних капілярно-пористих матеріалів, на прикладі глини, та доцільність застосування сушіння в нерухомому шарі, викладено мету роботи і задачі досліджень, наукову новизну та практичну цінність дисертаційної роботи, наведено інформацію про апробацію отриманих результатів роботи, публікації, структуру та обсяг роботи, основні положення, що виносяться на захист.

У першому розділі „Огляд літературних джерел” виконано критичний аналіз існуючих методів сушіння дисперсних матеріалів, закономірності протікання конвективного, радіаційного зневоднення колоїдних капілярно-пористих матеріалів (глини). Проаналізовано механізм та особливості перебігу сушіння в умовах фільтрації теплоносія листових матеріалів, виробів складної форми, дисперсних матеріалів, наведено його переваги та недоліки. Обґрунтовано вибір способу сушіння в умовах фільтрації теплоносія крізь шар висушуваного матеріалу. На основі такого аналізу визначено мету та задачі досліджень.

Другий розділ „Характеристика об‘єкта дослідження та методики проведення експериментів” обґрунтовано вибір досліджуваного матеріалу (дисперсної глини), наведено його характеристику та дисперсний склад. Представлено схеми та опис експериментальних установок з сушіння у нерухомому шарі, конвективним та радіаційним методами. Розроблено методики проведення експериментальних досліджень сушіння у нерухомому шарі: гідродинаміки під час руху теплоносія крізь шар сухого та вологого матеріалу, кінетики сушіння за різних параметрів процесу (температури, швидкості руху теплоносія крізь шар та висоти шару досліджуваного матеріалу). Представлено методики дослідження кінетики конвективним та радіаційним способами.

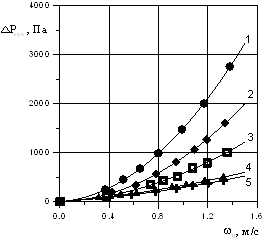

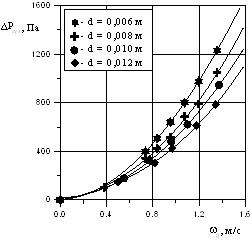

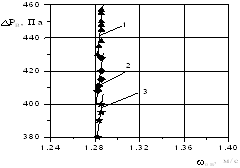

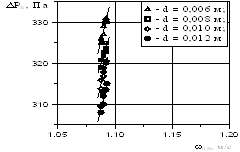

У третьому розділі „Гідродинаміка процесу сушіння глини” наведено результати досліджень гідродинаміки під час руху теплоносія крізь шар сухої кускової полідисперсної глини та монодисперсні шари глини, сформованої у вигляді частин циліндричної форми різних діаметрів. Встановлено, що ці залежності мають параболічний характер (рис. 1, 2).

Під час дослідження встановлено вплив діаметра циліндричної частинки глини на гідравлічний опір шару. Із збільшенням d частинки гідравлічний опір шару зменшується: для шару матеріалу Н = 0,13 м та фіктивної швидкості руху теплоносія ![]() м/с гідравлічний опір шару з частинами розміром (d ´ h = 0,006 ´ 0,01 м) становить ДС = 980 Па, а для частин (d ´ h = 0,012 ´ 0,015 м) – ДС = 620 Па, тобто змінюється у 1,6 раза (рис. 2). Причиною цього є те, що із збільшенням діаметра частин, еквівалентний діаметр шару збільшується, внаслідок чого і спостерігається зменшення гідравлічного опору.

м/с гідравлічний опір шару з частинами розміром (d ´ h = 0,006 ´ 0,01 м) становить ДС = 980 Па, а для частин (d ´ h = 0,012 ´ 0,015 м) – ДС = 620 Па, тобто змінюється у 1,6 раза (рис. 2). Причиною цього є те, що із збільшенням діаметра частин, еквівалентний діаметр шару збільшується, внаслідок чого і спостерігається зменшення гідравлічного опору.

|  |

| Рис. 1. Залежність гідравлічного опору шару сухої глини, сформованої у вигляді частинок циліндричної форми, 4 – Н = 0,06 м; 5 – Н = 0,02 м | Рис. 2. Залежність гідрав-лічного опору шару сухої глини, сформованої у вигляді частинок циліндричної форми різних діаметрів, від фіктивної швидкості руху теплоносія за висоти шару Н = 0,13 м |

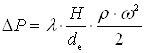

Для опису зміни гідравлічного опору сухого шару досліджуваної глини від геометричних його характеристик та фізичних параметрів теплоносія використано рівняння Дарсі-Вейсбаха:

. (1)

. (1)

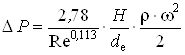

Наведені у літературі рівняння для розрахунку коефіцієнту опору, який враховує втрати на тертя та на місцеві опори, не дають можливості розрахувати л під час руху теплоносія крізь нерухомий шар. Тому, для досліджуваного шару матеріалу, приймаючи в загальному вигляді л = f (Re), значення коефіцієнта опору можна виразити у вигляді:

![]() . (2)

. (2)

Коефіцієнти С, В та показник степеня п для розрахунку коефіцієнта опору та гідравлічного опору (1) шару глини, сформованої у вигляді частин циліндричної форми різних діаметрів, визначено експериментально (рис. 3). Для визначення залежності коефіцієнта опору від значень числа Re використано результати експериментальних дослід-жень гідравлічного опору шару висотою 0,13 – 0,3 м (рис. 1 криві 1 – 3), а також результати досліджень гідродинаміки монодисперсних шарів за змінного діаметру частин (рис. 2).

Експериментальне вивчення гідродинаміки монодисперсних шарів виконано у діапазоні чисел Рейнольдса ![]() . Враховуючи, що числа Re дуже близькі до ламінарної області

. Враховуючи, що числа Re дуже близькі до ламінарної області ![]() , то значення коефіцієнта опору л залежить тільки від числа Re. Отримані результати досліджень (рис. 3) дали змогу визначити аналітичну залежність коефіцієнта опору від режиму руху теплоносія крізь шар матеріалу в діапазоні

, то значення коефіцієнта опору л залежить тільки від числа Re. Отримані результати досліджень (рис. 3) дали змогу визначити аналітичну залежність коефіцієнта опору від режиму руху теплоносія крізь шар матеріалу в діапазоні ![]() :

:

![]() ; (2, а)

; (2, а)

Отримана залежність для розрахунку зміни гідравлічного опору має вигляд:

(3)

(3)

Внаслідок вивчення гідродинаміки під час руху теплоносія крізь шар вологої кускової полідисперсної глини (рис. 4, а) та глини, сформованої у вигляді частинок циліндричної форми (рис. 4, б), встановлено, що протягом часу сушіння гідравлічний опір шару та швидкість руху теплоносія змінюються незначно внаслідок явища сідання матеріалу.

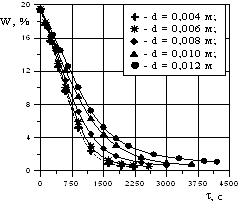

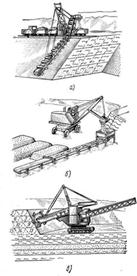

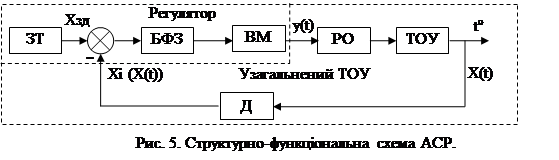

В четвертому розділі „Дослідження кінетики сушіння дисперсних матеріалів” наведено результати досліджень кінетики сушіння кускової полідисперсної глини та глини, сформованої у вигляді частинок циліндричної форми у нерухомому шарі, конвективним та радіаційним способами. Виконано узагальнення отриманих результатів та аналіз впливу форми частин матеріалу та параметрів сушіння на процес зневоднення. Кінетичні криві сушіння кускової полідисперсної глини у нерухомому шарі показано на рис. 5, а, б.

| |||

| |||

| Рис. 4. Зміна гідравлічного опору шару вологої глини залежно від фіктивної швидкості руху теплоносія: а) кускова полідисперсна глина за різних її висот: 1 – Н = 0,06 м; 2 – Н = 0,04 м; 3 – Н = 0,02 м. Т = 150 °С, |

Подібний характер мають кінетичні криві сушіння глини, сформованої у вигляді частинок циліндричної форми різних діаметрів у нерухомому шарі. Встановлено, що сушіння відбувається у першому та другому періодах. Тривалість першого періоду є меншою, ніж другого, однак у першому періоді видаляється ~ 50 % вологи. Експериментально встановлено, що коефіцієнт використання теплової енергії на сушіння у нерухомому шарі становить ![]() = 0,63– 0,75.

= 0,63– 0,75.

| Рис. 6. Зміна вологості глини, сформованої у вигляді частинок циліндричної форми, під час її сушіння у нерухомому шарі за різних діаметрів частинок та: DR = 100 Па, Н = 0,04 м, Т = 150°С |

Зменшення діаметра частин від d = 0,012 м до d = 0,006 м (рис. 6) призводить до зменшення тривалості сушіння від 4130 до 2500 с (в 1,65 раза). Під час сушіння частин глини розміром (d ´ h = 0,004 ´ 0,01 м) кінетичні криві збігаються з кривими для частинок (d ´ h = 0,006 ´ 0,01 м), що свідчить про те, що подальше зменшення діаметру частинок є недоцільним.

Вивчено кінетику конвективного та радіаційного сушіння кускової полідисперсної глини. Встановлено, що конвективне сушіння є інтенсивнішим, ніж радіаційне. Доведено, що радіаційне сушіння досліджуваного матеріалу є недоцільним, що пояснюється природою досліджуваного матеріалу, складністю регулювання температури теплоносія і низькою швидкістю зневоднення.

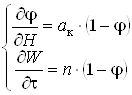

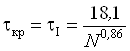

Для узагальнення першого періоду кінетики сушіння кускової полідисперсної глини та глини, сформованої у вигляді частинок циліндричної форми у нерухомому шарі, використано систему диференційних рівнянь матеріального балансу в шарі та кінетики сушіння (рівняння (4)1):

, (4)

, (4)

Узагальнення першого періоду сушіння досліджуваного матеріалу у нерухомому шарі дало змогу визначити швидкість сушіння у першому періоді залежно від параметрів процесу та його тривалість:

– для кускової полідисперсної глини швидкість сушіння N у першому періоді описана емпіричною залежністю:

N = 1,95×10-7 · T 0,71× w0 0,33× H -1,73, (5)

. (6)

. (6)

– для глини, сформованої у вигляді частинок циліндричної форми розміром (d ´ h = 0,006 ´ 0,01 м), швидкість сушіння N у першому періоді описана емпіричною залежністю:

N = 1,78×10-6 · T 0,87× w0 0,37×H -1,94, (7)

![]() . (8)

. (8)

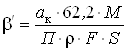

На основі експериментальних даних кінетики першого періоду сушіння у нерухомому шарі визначено кінетичні коефіцієнти ак: для кускової полідисперсної глини ак = 20,5 1/м; для глини, сформованої у вигляді циліндричних частинок ак = 23,45 1/м. За одержаними результатами розрахунків визначено коефіцієнти масовіддачі у першому періоді сушіння для досліджуваних параметрів процесу:

. (9)

. (9)

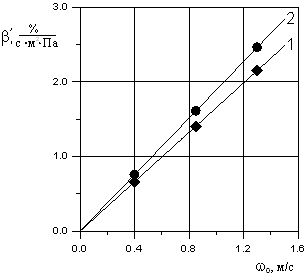

| Рис. 7. Залежність коефіцієнта масовіддачі від фіктивної швидкості теплоносія: 1 – кускова полідисперсна глина; 2 – глина, сформована у вигляді частинок циліндричної форми |

Значення коефіцієнтів масовіддачі у досліджуваному діапазоні зміни параметрів процесу змінюється в межах 0,66 ч 2,15 ![]() для частин кускової полідисперсної глини та 0,76 ч 2,46

для частин кускової полідисперсної глини та 0,76 ч 2,46 ![]() для глини, сформованої у вигляді частинок циліндричної форми, та залежить від фізичних характеристик теплоносія (рис. 7).

для глини, сформованої у вигляді частинок циліндричної форми, та залежить від фізичних характеристик теплоносія (рис. 7).

Також розроблено критеріальні рівняння для розрахунку коефіцієнтів масовіддачі у першому періоді:

– для кускової полідисперсної глини:

Nu¢ = 2,6 × Re0,92 × Pr¢0,9 ×  ; (10)

; (10)

– для глини, сформованої у вигляді частинок циліндричної форми розміром (d ´ h = 0,006 ´ 0,01 м):

Nu¢ = 1,86 × Re0,99× Pr¢1,0. (11)

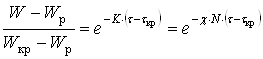

Узагальнення другого періоду сушіння у нерухомому шарі виконували за рівнянням, запропонованим Ликовим:

![]() (12)

(12)

Після інтегрування рівняння (12) маємо:

(13)

(13)

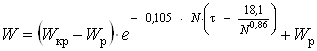

Розраховано відносний коефіцієнт сушіння:

– для кускової полідисперсної глини ![]() = 0,105 %;

= 0,105 %;

– для глини, сформованої у вигляді частинок циліндричної форми розміром (d ´ h = 0,006 ´ 0,01 м) ![]() = 0,146 %.

= 0,146 %.

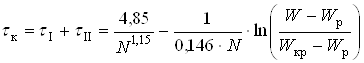

Визначено тривалість другого періоду сушіння та отримано розрахункову залежність для визначення вологості матеріалу у періоді падаючої швидкості сушіння.

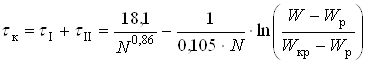

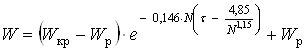

Одержано розрахункову залежність для визначення вологості матеріалу під час сушіння залежно від параметрів процесу та загальну його тривалість:

– для кускової полідисперсної глини:

(14)

(14)

. (15)

. (15)

– для глини, сформованої у вигляді частинок циліндричної форми розміром (d ´ h = 0,006 ´ 0,01 м):

. (16)

. (16)

. (17)

. (17)

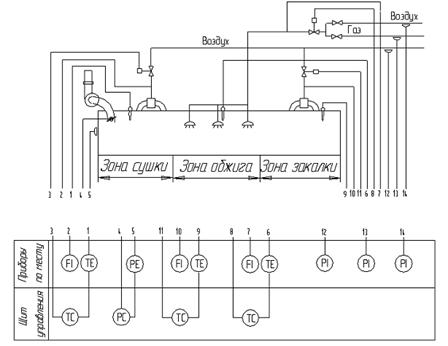

У п’ятому розділі „Вибір параметрів процесу сушіння та розробка сушильного агрегата” виконано розрахунок питомих енергетичних затрат на сушіння. Енергозатрати зменшуються із зменшенням висоти шару матеріалу, швидкості руху теплоносія та збільшенням температури теплоносія (рис. 8). У разі використання запропонованого методу для сушіння кускової полідисперсної глини у нерухомому шарі економія енергетичних ресурсів зростає в 1,46–2,6 раза порівняно із конвективним методом, тривалість сушіння скорочується удвічі. Під час сушіння глини, сформованої у вигляді частинок циліндричної форми питомі затрати тепла зменшуються в 1,46–1,53 раза порівняно із сушінням кускової полідисперсної глини, тривалість сушіння зменшується у 1,43 раза.

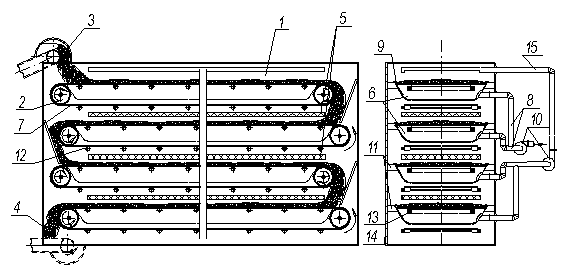

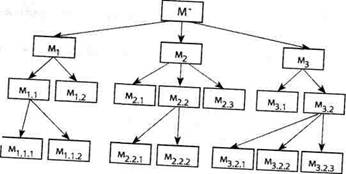

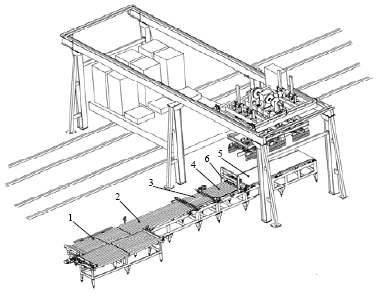

На основі одержаних результатів досліджень процесу сушіння у нерухомому шарі та їх узагальнень запропоновано конструкцію установки безперервної дії (рис. 9) та методику розрахунку сушильного агрегата. Виконано порівняння технічних характеристик запропонованої сушарки із відомими аналогами.

Установка містить сушильну камеру 1 і розміщені у ній чотири транспортери 2 для переміщення шару висушуваного матеріалу від завантажувального транспортера 3 до розвантажувального 4, газові пальники 5, які розміщені над шаром матеріалу, і короби 6 для відсмоктування відпрацьованих газів. Транспортер 2 виконаний у вигляді перфорованої стрічки 7. Короб 6 приєднаний до металічного корпусу сушарки. Для захисту країв стрічки 7 від перегрівання у боковій стінці камери 1 передбачено кутовий виступ, який разом із похилою площиною 9 короба 6 містить охолоджуючі пристрої 11.

Рис. 9. Установка безперервної дії для сушіння кускової глини у нерухомому шарі:

1 – сушильна камера; 2 – транспортер; 3 – завантажувальна стрічка; 4 – розвантажувальна стрічка; 5 – газові пальники; 6 – короб для відсмоктування відпрацьованих газів; 7 – перфорована стрічка; 8 – трубопровід для відпрацьованого повітря; 9 – похила площина короба; 10 – вентилятор; 11 – охолоджуючі пристрої; 12 – циліндричні опорні ролики нижньої стрічки; 13 – ролики верхньої стрічки; 14 – корпус сушарки; 15 – рециркуляційний трубопровід

Установка працює так. Вологий дисперсний матеріал завантажувальним транспортером 3 подається на транспортерні перфоровані стрічки 2 до розвантажувального транспортеру 4, і нагрівається тепловим потоком газових пальників 5.

Із стрічки першого конвеєра матеріал надходить на стрічку другого конвеєра і т.д. Під час руху матеріалу через його шар „профільтровується” теплоносій в напрямку до перфорованої стрічки транспортеру і відсмоктується вентилятором.

Як теплоносій використовується нагріте газовими пальниками повітря. Відпрацьований теплоносій після третьої та четвертої транспортерних стрічок має високу температуру, оскільки висушуваний матеріал має низьку вологість (практично сухий). Тому, з метою економії енергоносіїв відпрацьоване повітря вентилятором подають на першу стрічку, де матеріал ще вологий. Такі заходи дають можливість здійснення „м’якого” режиму сушіння на його початку.

Умовні позначення: ![]() – коефіцієнт дифузії, м2/с; F – площа поперечного перерізу контейнера, м2; Н – висота шару матеріалу, м; П – барометричний тиск, Па; N – швидкість сушіння у першому періоді, %/с;

– коефіцієнт дифузії, м2/с; F – площа поперечного перерізу контейнера, м2; Н – висота шару матеріалу, м; П – барометричний тиск, Па; N – швидкість сушіння у першому періоді, %/с; ![]() – коефіцієнт сушіння, 1/с;

– коефіцієнт сушіння, 1/с; ![]() – дифузійний критерій Нуссельта; РS – парціальний тиск насиченої пари, Па;

– дифузійний критерій Нуссельта; РS – парціальний тиск насиченої пари, Па;  – дифузійний критерій Прандтля;

– дифузійний критерій Прандтля;  – критерій подібності Рейнольдса; Q – біжуче значення затрат теплоносія на сушіння, кДж/кг; S – загальна зовнішня поверхня частин матеріалу, м2; W0, W, Wкр , Wр – початкова, біжуча, критична, рівноважна вологості матеріалу, %; ак – кінетичний коефіцієнт, 1/м; de – еквівалентний діаметр каналу, м; d, h – геометричні розміри частинки, м;

– критерій подібності Рейнольдса; Q – біжуче значення затрат теплоносія на сушіння, кДж/кг; S – загальна зовнішня поверхня частин матеріалу, м2; W0, W, Wкр , Wр – початкова, біжуча, критична, рівноважна вологості матеріалу, %; ак – кінетичний коефіцієнт, 1/м; de – еквівалентний діаметр каналу, м; d, h – геометричні розміри частинки, м; ![]() – коефіцієнт пропорційності, 1/с; b – коефіцієнт масовіддачі, м/с; b¢ – модифікований коефіцієнт масовіддачі,

– коефіцієнт пропорційності, 1/с; b – коефіцієнт масовіддачі, м/с; b¢ – модифікований коефіцієнт масовіддачі, ![]() ; л – коефіцієнт опору;

; л – коефіцієнт опору; ![]() – динамічний коефіцієнт в’язкості теплоносія, Па · с;

– динамічний коефіцієнт в’язкості теплоносія, Па · с; ![]() – густина газового потоку, кг/м3; ф, фкр, фк – біжучий, критичний, кінцевий тривалості сушіння, с; j – відносна вологість повітря;

– густина газового потоку, кг/м3; ф, фкр, фк – біжучий, критичний, кінцевий тривалості сушіння, с; j – відносна вологість повітря; ![]() – відносний коефіцієнт сушіння, %;

– відносний коефіцієнт сушіння, %; ![]() ,

, ![]() – фіктивна швидкість руху теплоносія крізь шар сухого та вологого матеріалу, м/с; ДСсух, ДСв – перепад тисків в шарі сухого та вологого матеріалу, Па;

– фіктивна швидкість руху теплоносія крізь шар сухого та вологого матеріалу, м/с; ДСсух, ДСв – перепад тисків в шарі сухого та вологого матеріалу, Па; ![]() – зміна відносної вологості повітря в шарі матеріалу висотою Н, 1/м;

– зміна відносної вологості повітря в шарі матеріалу висотою Н, 1/м; ![]() – зміна вологості матеріалу у часі (швидкість сушіння), %/с.

– зміна вологості матеріалу у часі (швидкість сушіння), %/с.

ЗАГАЛЬНІ ВИСНОВКИ

1. Сушіння дисперсних матеріалів (глини) у нерухомому шарі довело перспективність досліджуваного методу, внаслідок зростання швидкості обтікання частинок дисперсного матеріалу, збільшення інтенсивності процесу зневоднення, зменшення питомих енергозатрат, а також зменшення антропогенного впливу на довкілля.

2. Отримано розрахункові залежності гідравлічного опору монодисперсного шару сухого матеріалу. Уточнено розрахункову залежність для коефіцієнта опору від режиму руху теплоносія ![]() . Гідродинаміка вологого шару характеризується незначною зміною гідравлічного опору та швидкості руху теплоносія крізь його шар внаслідок явища сідання матеріалу під час сушіння у нерухомому шарі.

. Гідродинаміка вологого шару характеризується незначною зміною гідравлічного опору та швидкості руху теплоносія крізь його шар внаслідок явища сідання матеріалу під час сушіння у нерухомому шарі.

3. Вивчення кінетики сушіння глини у нерухомому шарі показало, що тривалість першого періоду є значно меншою ніж другого, однак за цей час видаляється ~ 50 % вологи. Коефіцієнт використання теплової енергії на сушіння у нерухомому шарі становить ![]() = 0,63 – 0,75.

= 0,63 – 0,75.

4. За отриманими розрахунковими залежностями визначено кінетичні коефіцієнти ак: для кускової полідисперсної глини ак = 20,5 ![]() ; та глини, сформованої у вигляді частинок циліндричної форми ак = 23,45

; та глини, сформованої у вигляді частинок циліндричної форми ак = 23,45 ![]() . Розраховано коефіцієнт масовіддачі для досліджуваного діапазону параметрів процесу, що знаходиться в межах (0,66 ч 2,15

. Розраховано коефіцієнт масовіддачі для досліджуваного діапазону параметрів процесу, що знаходиться в межах (0,66 ч 2,15 ![]() ) для кускової полідисперсної глини і (0,76 ч 2,46

) для кускової полідисперсної глини і (0,76 ч 2,46 ![]() ) для глини, сформованої у вигляді частинок циліндричної форми розміром

) для глини, сформованої у вигляді частинок циліндричної форми розміром

(d ´ h = 0,006 ´ 0,01 м), розроблено критеріальні рівняння для їх розрахунку. Уточнено емпіричні залежності для визначення тривалості сушіння та зміни вологості досліджуваного матеріалу у першому періоді залежно від параметрів процесу.

5. Визначено відносний коефіцієнт сушіння ![]() для другого періоду сушіння, значення якого залежить від фракційного складу матеріалу і становить

для другого періоду сушіння, значення якого залежить від фракційного складу матеріалу і становить ![]() = 0,105 % для кускової полідисперсної глини та

= 0,105 % для кускової полідисперсної глини та ![]() = 0,146 % для глини, сформованої у вигляді частинок циліндричної форми.

= 0,146 % для глини, сформованої у вигляді частинок циліндричної форми.

6. Розраховано питомі енергозатрати на сушіння. Встановлено, що використання запропонованого методу сушіння кускової полідисперсної глини у нерухомому шарі призводить до зменшення енергетичних затрат в 1,46–2,6 раза порівняно із конвективним методом, тривалість сушіння скорочується удвічі. У разі сушіння глини, сформованої у вигляді частинок циліндричної форми питомі затрати теплоти зменшуються в 1,46 – 1,53 раза порівняно із сушінням кускової полідисперсної глини, тривалість сушіння зменшується у 1,43 раза.

Похожие работы

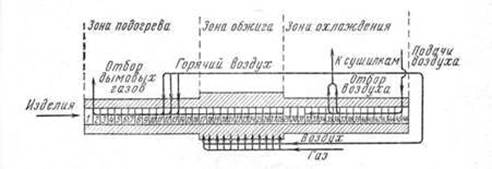

... правило, працюють на твердому пилевугільному паливі. Пальники і форсунки розташовуються в робочому об'ємі печей. Для дроблення обпаленого шамота застосовують щічні дробарки. Обробка сировинних матеріалів Глину, що поступає у виробництво, піддають первинному дробленню в стругачах, каменевидних і дезінтеграторних вальцях, призначених також для одночасного видалення з маси твердих включень. ...

... . Варять не більше 20 хв. М'ясний порошок — однорідна маса, отримана подрібненням сухого м'яса, колір світло-коричневий. Варять не більше 5 хв. Волога в порошку не більше 10%, упаковка герметична. ЛЕКЦІЯ ПО ТОВАРОЗНАВСТВУ РИБИ 1.Характеристика сімейств риб Промислові риби класифікують по декількох ознаках. По способу і місцю життя риби ділять на морських, прісноводих, напівпрохідні і прох ...

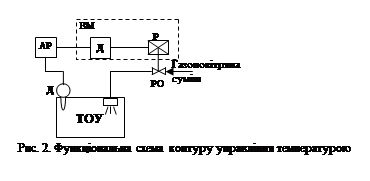

... ів визначається технічними вимогами, що пред'являються до процесу вимірювання температури.Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями. Рис.13. Термопара(схеми) З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці ( ...

... кухнею. Сприяла появі такого типу житла невелика ширина хати, обмежена можливостями конструкції. Проте великого поширення цей тип не набув, оскільки вхід у парадне приміщення йшов через кухню. До середини ХХ ст. сільське житло Поділля залишалося переважно традиційно трикамерним з входом по центру (сіни, прихожа). Кухня з піччю уже виділялась на цей час в окреме приміщення, яке займає місце – при ...

0 комментариев