Навигация

1. Материал лопатки: ВТ8;

2. Длина лопатки ![]() =0.052 м;

=0.052 м;

3. Радиус корневого сечения ![]() =0.131 м;

=0.131 м;

4. Объем бандажной полки ![]() =0 м

=0 м![]() ;

;

5. Хорда профиля сечения пера ![]()

- в корневом сечении ![]() =0.023 м;

=0.023 м;

- в среднем сечении ![]() =0.023 м;

=0.023 м;

- в периферийном сечении ![]() =0.023 м;

=0.023 м;

6. Максимальная толщина профиля ![]()

- в корневом сечении ![]() =0.0030 м;

=0.0030 м;

- в среднем сечении ![]() =0.0020 м;

=0.0020 м;

- в периферийном сечении ![]() =0.0015 м;

=0.0015 м;

7. Максимальная стрела прогиба профиля ![]()

![]()

- в корневом сечении ![]() =0.0033 м;

=0.0033 м;

- в среднем сечении ![]() =0.0025 м;

=0.0025 м;

- в периферийном сечении ![]() =0.0020 м;

=0.0020 м;

8. Угол установки профиля ![]()

- в корневом сечении ![]() =1.15 рад;

=1.15 рад;

- в среднем сечении ![]() =0.89 рад;

=0.89 рад;

- в периферийном сечении ![]() =0.72 рад;

=0.72 рад;

9. Интенсивность газовых сил на среднем радиусе в окружном направлении

![]() ;

;

10. Интенсивность газовых сил в осевом направлении

![]() ;

;

В формулах: ![]() – радиус сечения;

– радиус сечения; ![]() – число лопаток;

– число лопаток; ![]() - плотность газа

- плотность газа ![]() – осевая составляющая скорости газа перед лопаткой;

– осевая составляющая скорости газа перед лопаткой; ![]() – окружные составляющие скорости газа перед и за лопаткой;

– окружные составляющие скорости газа перед и за лопаткой;![]() – давление газа (воздуха) перед и за лопаткой.

– давление газа (воздуха) перед и за лопаткой.

![]() =465 Н/м,

=465 Н/м,

![]() =554 Н/м,

=554 Н/м, ![]() =795 Н/м.

=795 Н/м.

11. Частота вращения рабочего колеса ![]() =16400 об/мин;

=16400 об/мин;

12. Плотность материала лопатки ![]() =4530 кг/м

=4530 кг/м![]() ;

;

13. Предел длительной прочности ![]() =950 МПа.

=950 МПа.

Определение напряжений изгиба

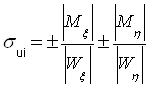

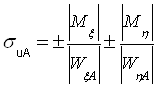

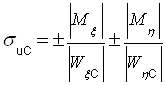

Напряжения изгиба в каждой точке расчетного сечения определяются по формуле

В целях упрощения расчета значения изгибающих моментов и моментов сопротивления берут без учета знаков (по модулю).

Напряжение изгиба от газовых сил, как правило, определяют в трех точках, наиболее удаленных от оси h(на рисунке 2.2 это точки А, Б и В).

Так в точке А

;

;

в точке В

;

;

в точке С

Вместе с тем знак при определении напряжения изгиба характеризует вид деформации волокон лопатки. Так, если волокна лопатки растянуты, то напряжение изгиба имеет знак "+", если же они сжаты, то "-". Заметим, что от действия газовых нагрузок на кромках профиля (в точках А и В) всегда возникают напряжения растяжения, а на спинке профиля (в точке С) – напряжения сжатия.

Определение запасов прочности лопаток При определении запасов прочности следует учитывать напряжения, как от растяжения, так и изгиба лопатки. Суммарное напряжение в каждой точке расчетного сечения профильной части лопатки![]() .

.

Для компрессорных лопаток запас статической прочности в каждой точке расчетного сечения

![]() ,

,

где ![]() – предел прочности.

– предел прочности.

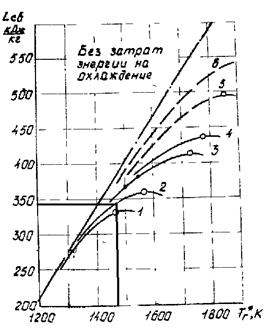

Для компрессорных лопаток последних ступеней запас прочности определяют по формуле.

![]() ,

,

где ![]() - предел длительной точности материала лопатки с учетом температуры в данном сечении и длительность работы.

- предел длительной точности материала лопатки с учетом температуры в данном сечении и длительность работы.

Согласно нормам прочности минимальный запас по статической прочности профильной части рабочей лопатки компрессора должен быть не менее 1,5.

Вычисления делаем по программе кафедры 203 Statlop.exe.

Результаты расчета приведены в приложении 2.1.

Вывод: Полученные значения запасов прочности во всех сечениях удовлетворяют нормам прочности(k>1,5); коэффициент запаса прочности завышен, так как помимо статических нагрузок на перо лопатки действуют и динамические нагрузки.

Расчет на прочность диска компрессора

Диски компрессора – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом.

Нагрузки, действующие на диски

Диски находятся под воздействием инерционных центробежных сил, возникающих при вращении от массы рабочих лопаток и собственной массы дисков. Эти силы вызывают в дисках растягивающие напряжения. От неравномерного нагрева дисков турбин возникают температурные напряжения, которые могут вызывать как растяжения, так и сжатие элементов диска.

Кроме напряжений растяжения и сжатия, в дисках могут возникать напряжения кручения и изгиба. Напряжения кручения появляются, если диски передают крутящий момент, а изгибные – возникают под действием разности давлений и температур на боковых поверхностях дисков, от осевых газодинамических сил, действующих на рабочие лопатки, от вибрации лопаток и самих дисков, под действием гироскопических моментов, возникающих при эволюциях самолета.

Из перечисленных напряжений наиболее существенными являются напряжения от центробежных сил собственной массы диска и лопаточного венца, а также температурные (в случае неравномерного нагрева диска). Напряжения изгиба зависят от толщины диска и способа соединения дисков между собой и с валом и могут быть значительными лишь в тонких дисках. Напряжения кручения обычно невелики и в расчетах в большинстве случаев не учитываются.

Допущения, принимаемые при расчете

· диск считается симметричным относительно серединной плоскости, перпендикулярной оси вращения;

· диск находится в плосконапряженном состоянии;

· температура диска меняется только по его радиусу и равномерна по толщине;

· напряжения на любом радиусе не меняются по толщине;

· наличие отверстий и бобышек на полотне диска, отдельных выступов и проточек на его частях не принимается во внимание.

Основные расчетные уравнения для определения упругих напряжений в диске от центробежных сил и неравномерного нагрева

Для расчета диска на прочность используем два дифференциальных уравнения:

![]()

![]()

где ![]() и

и ![]() - радиальные и окружные нормальные напряжения;

- радиальные и окружные нормальные напряжения; ![]() - текущие значения толщины и радиуса диска;

- текущие значения толщины и радиуса диска; ![]() - угловая скорость вращения диска;

- угловая скорость вращения диска; ![]() - плотность материала диска;

- плотность материала диска; ![]() - модуль упругости материала диска;

- модуль упругости материала диска; ![]() - коэффициент Пуассона;

- коэффициент Пуассона; ![]() - коэффициент линейного расширения материала диска;

- коэффициент линейного расширения материала диска; ![]() - температура элемента диска на радиусе.

- температура элемента диска на радиусе.

Точные решения дифференциальных уравнений могут быть получены только для ограниченного числа профилей. Применяем приближенный метод определения напряжений в диске – метод конечных разностей. Расчет диска этим методом основан на приближенном решении системы дифференциальных уравнений путем замены входящих в них дифференциалов конечными разностями. Для расчета диск разбиваем на сечения. При выборе расчетных сечений будем соблюдать следующие услови отверстия;

- радиус сечений выбираем ![]() ,;

,;

- толщину сечений выбираем ![]() ;.

;.

Замена дифференциалов на конечные разности производится по следующим формулам:

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

где индексы ![]() указывают номер кольцевого сечения диска.

указывают номер кольцевого сечения диска.

Окончательные расчетные формулы имеют вид:

![]() ;

;![]() ,

,

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Величины коэффициентов ![]()

![]() зависят от геометрических размеров и материала диска. Величины коэффициентов

зависят от геометрических размеров и материала диска. Величины коэффициентов ![]()

![]() наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске.

наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске.

Значения коэффициентов ![]()

![]()

![]()

![]()

![]() определяются так:

определяются так:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Для нулевого сечения в случае диска со свободным центральным отверстием:

![]() .

.

Неизвестное напряжение в нулевом сечении ![]() вычисляется по известному радиальному напряжению

вычисляется по известному радиальному напряжению ![]() , возникающего от центробежных сил лопаточного венца:

, возникающего от центробежных сил лопаточного венца:

![]() .

.

Напряжение ![]() от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле

от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле

![]() ,

,

где ![]() - наружный радиус неразрезного обода диска;

- наружный радиус неразрезного обода диска; ![]() - ширина обода диска на радиусе

- ширина обода диска на радиусе ![]() .

.

![]()

Расчетный режим. Расчет запасов прочности

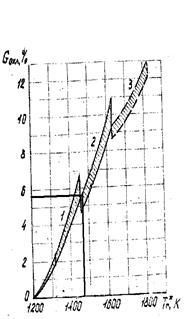

Расчетным режимом для проверочного расчета на прочность диска является режим максимальной частоты вращения диска, высота полета H=0м, В этом случае наибольшей величины достигают напряжения от центробежных сил собственной массы диска и лопаточного венца.

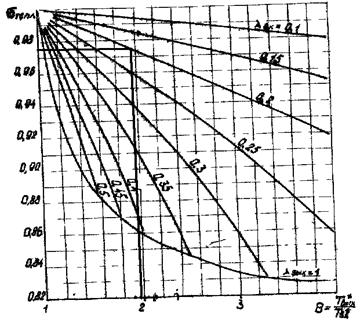

Так как диск находится в плосконапряженном состоянии, то за критерий прочности обычно принимается эквивалентное напряжение

![]() .

.

Запас прочности

![]() ,

,

где ![]() - предел длительной прочности материала.

- предел длительной прочности материала.

Согласно нормам прочности запас прочности должен быть не менее 1,5.

Вычисления делаем по программе кафедры 203 Disk_epf.exe.

Исходные данные для расчета на ЭВМ:

- материал диска ВТ8;

- частота вращения диска на расчетном режиме:

n =16400 об/мин;

- количество расчетных радиусов 21;

- количество скачков – 1, радиус скачка R=0,120м;

- величина контурной нагрузки srл=32,63МПа.

- плотность материала диска: r = 4530 кг/м3.

- коэффициент Пуассона: m = 0,3.

- предел длительной прочности: sДЛ = 950 МПа.

- признак постоянства плотности материала: DP = 0.

- признак постоянства температуры диска по радиусу: DT = 0.

Расчет на прочность замка лопатки

турбина компрессор расчет лопатка

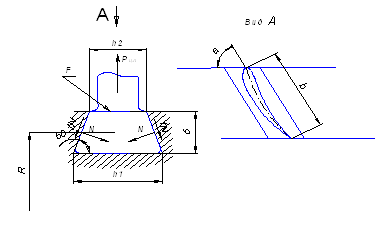

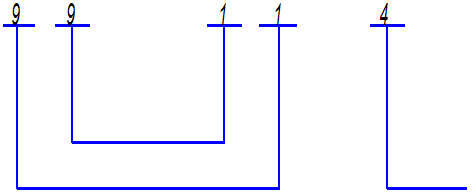

В данном расчете определяется прочность замка лопатки первой ступени КВД проектируемого двигателя. Крепление лопатки трапециевидное типа “ласточкин хвост”

Силы, учитываемые при расчете замка лопатки

На лопатку действуют центробежная сила ![]() , окружная составляющая газовой силы

, окружная составляющая газовой силы ![]() , осевая составляющая газовой силы

, осевая составляющая газовой силы ![]() . Сила

. Сила ![]() вызывает растяжение, силы

вызывает растяжение, силы ![]() и

и ![]() - изгиб ножки лопатки. Кроме того, ножка лопатки испытывает напряжения изгиба от центробежных сил (так как центры тяжести пера лопатки и ножки не лежат на направлении одного радиуса) и напряжения кручения – от центробежных и газовых сил.

- изгиб ножки лопатки. Кроме того, ножка лопатки испытывает напряжения изгиба от центробежных сил (так как центры тяжести пера лопатки и ножки не лежат на направлении одного радиуса) и напряжения кручения – от центробежных и газовых сил.

Величины напряжений в замке лопатки зависят от величин действующих сил, от конструкции замка и от характера посадки ножки лопатки в пазу диска.

Расчет замка лопатки ведем на центробежную силу ![]() , составляющие от газовых сил опускаем.

, составляющие от газовых сил опускаем.

Также учитываем центробежные силы, возникающие при вращении массы самого замка ![]() .

.

Цель расчета

Целью расчета является определение напряжения смятия на площадках контакта лопатки с диском от центробежных сил лопатки.

Расчет на прочность

Центробежная сила лопатки ![]() включает две составляющие: центробежную силу пера лопатки

включает две составляющие: центробежную силу пера лопатки ![]() и центробежную силу хвостовика лопатки

и центробежную силу хвостовика лопатки ![]()

![]() ,

,

где ![]() ,

, ![]() - напряжение в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, значение берем из расчета лопатки

- напряжение в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, значение берем из расчета лопатки ![]() =73.38 Мпа;

=73.38 Мпа;![]() - площадь корневого сечения лопатки

- площадь корневого сечения лопатки ![]() 0.478*

0.478*![]() м

м![]() ;

;

![]() ,

,

![]() 0.5(h1+h2) *d*b

0.5(h1+h2) *d*b

где h1,h2,d,b – геометрические размеры замка лопатки (см. рис. 4.1).

Из условия равновесия сил, действующих в замке лопатки в ![]() радиальном направлении сила реакции стенок паза равна (рис. 3):

радиальном направлении сила реакции стенок паза равна (рис. 3):

![]() .

.

Напряжение смятия:

![]() ,

,

где ![]() - площадь боковой грани паза, на которой действует сила

- площадь боковой грани паза, на которой действует сила ![]()

![]() ,

,

![]() - угол наклона боковой грани паза к поверхности перпендикулярной оси лопатки, принимаем

- угол наклона боковой грани паза к поверхности перпендикулярной оси лопатки, принимаем ![]() 60°.

60°.

![]() H,

H,

![]() H,

H,

![]() H,

H,

![]() МПа.

МПа.

Замок лопатки удовлетворяет нормам прочности на смятие, полученное значение ![]() =22,05 МПа меньше допускаемого

=22,05 МПа меньше допускаемого ![]() =280 Мпа.

=280 Мпа.

Расчет на прочность корпусов камеры сгорания

Способ расчета на прочность зависит от конструкции камеры. Напряжения, вызывающие поломку, во многих случаях происходит от частых изменений режима работы двигателя, при которых происходит резкий перепад температур. Анализ поломок показывает, что часть из них происходит из-за температурных напряжений в материале.

Камера сгорания рассчитывается на прочность и устойчивость на максимальном режиме работы двигателя при полете у земли в зимних условиях.

Расчет на прочность наружного корпуса

Под влиянием внутреннего давления воздуха стенки наружного корпуса испытывают напряжения растяжения. Расчет производится в предположении, что разрыв происходит по образующей. В целях упрощения расчета допускается представлять наружный корпус в виде цилиндрической оболочки, с диаметром, равным среднему диаметру реального корпуса.

Исходные данные:

Радиус оболочки R=254 мм,

Толщина оболочки d=3 мм,

Давление снаружи Рн=101325 Па,

Давление внутри Рвн=1039000 Па,

![]()

Избыточное давление Ризб=Рвн – Рн =937675 Па,

Материал: Х18H9T.

Расчет на устойчивость внутреннего корпуса

Внутренний корпус представляет собой коническую оболочку с цилиндрическим участком. Опасности потери устойчивости подвергается только цилиндрический участок.

Внутренняя оболочка может находиться в трех состояниях:

- устойчивое упругое равновесие между внешними силами и внутренними силами упругости. После снятия нагрузки оболочка восстанавливает прежнюю форму.

- неустойчивое равновесие – после снятия нагрузки оболочка не возвращается в прежнее состояние.

Между этими двумя состояниями существует переходное – критическое состояние, при котором деформируемое тело находится в безразличном состоянии. Нагрузка, превышение которой вызывает потерю устойчивости, называется критической.

Если Ризб > Ркр, то оболочка теряет форму.

Формула для расчета критического давления:

![]()

Е=2·1011 Па; - модуль упругости материала.

d=3 мм; - толщина оболочки.

R=90 мм; - радиус оболочки.

L=293 мм; - длина оболочки

![]()

что значительно больше давления в камере сгорания (1.039 МПа), а значит и избыточного давления.

Заключение

В данном курсовом проекте был спроектирован узел компрессора ТРДД для самолётов гражданской авиации. В качестве прототипа использовался Аи-25тл.

Были произведены расчёты:

- термогазодинамический расчёт;

- расчет на прочность рабочей лопатки;

- расчет на прочность диска компрессора;

- расчет на прочность замка лопатки;

- расчет на прочность и устойчивость корпусов камеры сгорания;

Получены результаты удельных параметров двигателя, значения запасов прочности во всех расчётных сечениях элементов компрессора, значения напряжений удовлетворяют нормам прочности и соответствуют значениям двигателя подобного класса.

Список использованной литературы

1. Шошин Ю.С. Епифанов С.В. «Расчет на прочность рабочей лопатки компрессора или турбины». Учебное пособие, Харьков, ХАИ 1993 год.

2. Шошин Ю.С. Епифанов С.В. «Расчет динамической частоты первой формы изгибных колебаний лопатки компрессора или турбины и построение частотной диаграммы». Учебное пособие, Харьков, ХАИ 1992 год.

3. Шошин Ю.С. Епифанов С.В. «Расчет на прочность дисков компрессоров и турбин». Учебное пособие, Харьков, ХАИ 1998 год.

4. Скубачевский Г.С. «Авиационные газотурбинные двигатели. Конструкция и расчет деталей». Оборонгиз, Москва 1955 год.

Похожие работы

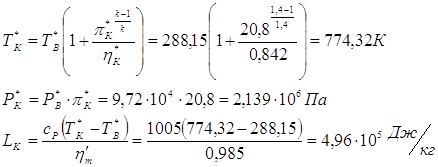

... должен производиться на основе прогнозных оценок развития главных показателей совершенства авиадвигателей во времени. ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ Разработать на базе газотурбинного двигателя ДН-80 газотурбинный двигатель для привода газоперекачивающего агрегата мощностью Nе=26,7 МВт. Рекомендуемые параметры: Тг*=1525К, pк*=20,8 Параметры прототипа: Тг*=1513К, pк*=20,5 Gв=88 ...

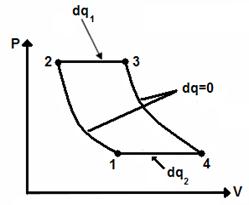

... при P=const Р1 = 0,09 МПа t1 = 100 C βс = 6,5 ρ = 2,3 CP = 1 кДж/(кг·К); CV = 0,713 кДж/(кг·К); R = 287 Дж/(кг·К); k = 1,4 Термодинамический циклы ГТД со сгоранием при р=Const в координатах PV и TS Расчёт газотурбинного двигателя 1. Рассчитываем основные показатели во всех основных точках цикла: Точка 1: МПА К · Точка 2: ...

... . при температуре порядка 350 °С изготавливаются из хромистой коррозионной стали мартенситного класса 13Х11НВМФ (ЭИ-961). 2. Элементы узла (сильфон) расположенный в районе проточной (горячей части) газотурбинного двигателя, изготавливаются из жаростойкого никелевого сплава ХН78Т 3. Характеристика, структурный класс, химический состав материала деталей применяемых в сварном узле. Сталь ЭИ-961 ( ...

... высоких крейсерских скоростях полета, соответствующих 0,7 – 0,9 М, простота конструкции, а следовательно, и эксплуатации являются их преимуществами по сравнению с ТВД. В разработке идеи и создании двухконтурных газотурбинных двигателей велика заслуга отечественных ученых и конструкторов. Впервые схема двухконтурного ВРД, которая может считаться прообразом современных ТРДД, была предложена в 1932 ...

0 комментариев