Навигация

Выбор проходческого оборудования

2.7 Выбор проходческого оборудования

По способу обработки забоя исполнительным органом комбайны бывают избирательного действия, которые обрабатывают забой последовательно слоями или заходами и бурового действия, которые обрабатывают одновременно всю площадь забоя.

На угольных шахтах применение нашли комбайны избирательного действия, так как они имеют хорошую маневренность, возможность проводить выработки, различные по форме и поперечному сечению, сравнительно небольшую стоимость. Они имеют стреловидный исполнительный орган, оснащённый на конце резцовой коронкой и гусеничный механизм перемещения по выработке. На основании технических характеристик комбайнов для нашего случая:

при f = 3; кп =0,45; Sпр = 16,2 м2, ![]() L = 910 м можно принять комбайны типа КСП-21,П-110 и КСП 32.

L = 910 м можно принять комбайны типа КСП-21,П-110 и КСП 32.

Комбайн КСП-21 будет работать на пределе своих возможностей по площади и высоте сечения, КСП –32 более тяжелый и дорогой, а наиболее подходящим является П-110.

Комбайн предназначен для проведения горизонтальных и наклонных выработок (до 100), сечением от 7 до 22м2 с коэффициентом крепости пород f £ 7 с общей присечкой до 75%. Производительность по углю – 1,75 м3/мин, по породе – 0,25 м3/мин, форма сечения выработки арочная, скорость передвижения – 2м/мин, мощность установленных электродвигателей – 165 кВт, масса комбайна –30т.

Эффективная работа комплектов оборудования с проходческими комбайнами зависит от производительности транспортных средств и возможности их непрерывной работы. Для обеспечения непрерывности транспорта принимаем ленточный телескопический конвейер 2ЛТ-100, который может обеспечивать длину до 1500 м, и будет использован в дальнейшем в транспортной цепи лавы. Для перегрузки горной массы с комбайна на конвейер принимаем специальный ленточный перегружатель, который прикрепляется к комбайну.

Для доставки материалов в забой предусматриваем специальные площадки системы ПАКОД. Площадки цепляются к буксировочной вагонетке и доставляются в забой напочвенной канатной дорогой ДКНЛ. Дорога может использоваться в выработках со сложным знакопеременным профилям при углах наклона до 100. Длина транспортирования 1100 м.

В забое штрека предусматриваем следующий инструмент: лом, кайло, кувалду, лопату, отбойный молоток, топор, гаечные ключи и др.

Для механизации работ по возведению постоянной крепи и доставки элементов крепи от места складирования до забоя принимаем крепеустановщик КПМ-8, который предназначен для минимального сечения 9,2 м2. Передвижение крепеустановщика осуществляется по монорельсу.

2.8 Расчёт скорости проведения выработки

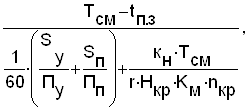

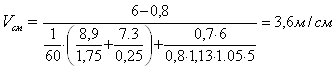

Технически возможная скорость проведения выработки в метрах за смену:

Vсм =

гдеТсм - продолжительность смены, Т = 6ч.

tп.з. – продолжительность подготовительно-заключительных операций, tп.з. = 0,8 ч.

Пу и Пп – производительность комбайна по углю и по породе (из характеристики)

Sпр - площадь сечения выработки в проходке

Кн – коэффициент несовмещённого крепления,

Кн = 0,7 [2, с. 54]

r – расстояние между рамами крепи

Нкр -норма выработки на крепление

Нкр = 1,25 х 0,9 = 1,13 рам/чел [8, m. 104, 105]

км - коэффициент механизации крепления, км=1,05 [2, с. 55]

nкр - количество проходчиков на креплении, nкр = 5 чел.

Технически возможная скорость проходки комбайном составляет 3,6 м/см. Однако целесообразно соизмерять сменное подвигания с принятым расстоянием между рамами крепи 0,5 м. Для обеспечения установки целого числа рам за смену плановое подвигания забоя можно принять

Vсм = 0,5м × 7 = 3,5 м/см

Плановое суточное подвигания забоя:

Vсут = 3,5× nсм = 3,5× 3 = 10,5м/сут

Скорость проходки в месяц:

Vмес = Vсут × nдн = 10,5× 30 = 315м/мес.

Подвигания забоя за цикл:

r = 1,0м

Число крепёжных рам на цикл:

nрам = 2шт

Расход материалов на 1 п.м. выработки

Расход крепёжных рам:

![]() рам / п. м

рам / п. м

2.9 Организационно-технологическая часть

2.9.1 Расчет объёма работ по процессам на смену

Состав рабочих процессов

В течение проходческой смены производятся следующие производственные процессы:

-выемка горной массы комбайном;

-крепление выработки;

-настилка постоянного рельсового пути;

-крепление водоотливной канавки;

-навеска вентиляционных труб.

Наращивание труб противопожарного и воздушного ставов, монорельсовой дороги производится в первую ремонтно-подготовительную смену электрослесарями, что позволяет не отвлекать проходчиков от выполнения основной работы. Для доставки материалов в забой принимаем двух горнорабочих третьего разряда, которые будут выполнять работы, связанные с доставкой груза в первую ремонтно-подготовительную смену для обеспечения забоя материалами на сутки.

Расчёт объёмов работ по процессам на смену

Объём работ на смену по проведению ходка комбайном в погонных метрах принимаем на уровне агрегатной нормы выработки на смену, с учётом установки целого числа рам.

Находим агрегатную табличную комплексную норму и трудоёмкость работ на выемку горной массы комбайном П-110 при сечении выработки в проходке Sпр = 16,2м2 соотношении угольного и породного забоев 38%, расстоянии между рамами ![]() = 0,5м в соответствии с [5]. Агрегатная норма выработки

= 0,5м в соответствии с [5]. Агрегатная норма выработки

Hв табл = 2,0 п.м. (табл. 10, 47в).

Табличная трудоемкость ТРтабл = 4,04 чел/час (табл 10, 47г).

На норму выработки влияют различные факторы, учтенные поправочными коэффициентами.

К1 =1,07- учитывает затяжку боков сеткой;

К2 = 0,92- учитывает настилку рельсового пути параллельно конвейеру;

К3 =1,06- учитывает транспорт ленточным конвейером

К4 = 0,975 - учитывает канавку с креплением

Находим общий поправочный коэффициент

Кобщ =1,07 × 0,92 × 0,975 × 1,06 = 1,017

Нсм=Нвар. табл.×Кобщ.

Нсм=2,0 ×1,017= 2,034 п.м.

Принимаем сменное подвигания забоя в погонных метрах с учётом установки целого числа рам, равным

Vnсм = 3,5 п.м.

Объём работ по креплению в рамах рассчитываем по формуле

где![]() = 0,5 м - расстояние между рамами в метрах,

= 0,5 м - расстояние между рамами в метрах,

![]()

Объемы работ всех прочих вспомогательных процессов, а именно: настила рельсового пути, крепление канавки, навеска вент. труб принимаем равным сменному подвигания забоя.

Vсм = 3,5 п.м.

0 комментариев