Навигация

Описание технологической схемы производства

5.3 Описание технологической схемы производства

Технологическая схема получения композиционных материалов включает следующие стадии:

· подготовка и подача сырья в производство;

· дозирование компонентов;

· экструзия и грануляция;

· сушка и расфасовка готовой продукции;

Для получения композиционных материалов используются следующие виды сырья: гранулированный полимер (полипропилен), армирующие добавки, наполнители.

Гранулированный полипропилен вручную высыпается из мешков в бункер растарочной установки Б-6300, из которого вакуумтранспортом подается в бункер Б-8100 для промежуточного хранения.

Из бункера полимер самотеком поступает в загрузочную емкость Б-2100 через специальный штуцер, установленной на ней растарочной установки Б-2100.

Управление загрузкой емкости и выгрузкой полипропилена из нее осуществляется в автоматическом режиме по показателям уровня с помощью электропневматических задвижек.

Загрузка емкости Б-2100 может осуществляться также вручную через загрузочное отверстие растарочной установки Б-2100.

Из емкостей материалы в количестве, определенным рецептурой и производительностью экструдера, подаются непрерывными весовыми дозатороми ВД-2100 в загрузочную воронку первой зоны экструдера Э-3000.

Подготовка смеси включает в себя следующие операции:

· взвешивание определенного количества добавок на напольных электронных весах;

· загрузка компонентов в передвижные контейнеры объемом 150 л;

· смешивание компонентов непосредственно в контейнерах с помощью смесителя;

· подача контейнеров с предварительной смесью добавок к узлу загрузки в дозирующее оборудование.

От мест загрузки компонентов в контейнеры и смесители предусмотрены местные отсосы с целью исключения попадания пыли в рабочее помещение. Запыленный воздух перед выбросом в атмосферу подвергается очистке в рукавном фильтре V-7700.

Смесь добавок через систему дозирования, состоящую из непрерывных шнековых дозаторов, в которых она дополнительно перемешивается, подается в загрузочную воронку первой зоны экструдера Э-3000.

С целью предотвращения попадания пыли в рабочую зону в местах растаривания наполнителей и загрузки их в экструдер предусмотрены местные отсосы запыленного воздуха, который выбрасывается в атмосферу после очистки в фильтре V-7700.

Поступившие в двухшнековый экструдер Э-3000 компоненты плавятся, перемешиваются до гомогенного состояния, расплав проходит через экструзионную головку с фильерой для образования стренг (прутков).

Привод экструдера состоит из двигателя переменного тока с редуктором с бесступенчатой регулировкой числа оборотов. Двигатель выполнен с двойным кожухом для охлаждения циркулирующей деминерализованной водой, охлаждаемой оборотной водой.

Экструдер снабжен фильтром расплава постоянного действия, который предназначен для исключения попадания в стренги посторонних металлических включений. Система смены фильтровальных сит постоянного действия обеспечивает смену сит без сокращения активной поверхности фильтрации и без уменьшения потока расплава, с минимальными скачками давления.

Поддержание заданной температуры в зонах экструдера, системе смены сит и экструзионной головке осуществляется с помощью электрообогрева, (нагревательные элементы располагаются непосредственно у обогреваемых зон) и водяного охлаждения. Охлаждение производится деминерализованной водой (конденсатом), которая находится в рецикле и охлаждается оборотной водой в системе охлаждения. Замер температуры корпуса экструдера осуществляется во всех зонах обогрева экструдера. Температура зон экструдера и экструзионной головки регулируется автоматически через программный регулятор.

В экструдере предусмотрена зона дегазации для удаления продуктов разложения, образующихся при плавлении компонентов. Выделяющиеся пары и газы удаляются из зоны аспирации системой вакуумного отсоса. Часть веществ растворяется в деминерализованной воде вакуумных насосов и отводится в канализацию хим. загрязненных вод. Нерастворенные пары и газы от вакуумной установки отсасываются вентилятором МV-7750 и выбрасываются в атмосферу.

Полученные стренги (прутки) охлаждаются деминерализованной водой в системе из ванн В –1,2. Поверхностная влага со стренг удаляется специальным отсасывающим приспособлением S-5300. Затем стренги режутся на гранулы заданного размера в грануляторе G-5501. Гранулы просеиваются на классификационном вибросите ВС-5600 для отделения некондиционных фракций: мелкой – менее 2-х мм, крупной – более 5-мм.

Товарные гранулы из-под вибросита по системе вакуумтранспорта, состоящей из приемной воронки B-6100, воздуходувки P-6100 направляются на окончательную сушку.

Для достижения гранулированным продуктом остаточной влажности менее 0,1% предусмотрена непрерывная система сушки, состоящая из приемной воронки В-6101, сушильной емкости В-6102, установки подачи и регенерации воздуха сушки, нагревателя воздуха HS-6100. Система сушки работает в автоматическом режиме.

Высушенный гранулированный композиционный материал вакуумтранспортом направляется в бункеры для готовой продукции Б-8200 и Б-8300. Предусмотрены две линии транспортировки продукта в каждый из бункеров от специальной воронки В-6200 с двумя выгрузочными штуцерами, расположенной под сушильной емкостью В-6102. На бункерах Б-8200 и Б-8300 установлены приемные циклоны VA-6201 и VA-6202. Загрузка бункеров и выгрузка из них материала производится по показателям уровня.

Из бункеров готовая продукция самотеком по двум трубопроводам (по одному из каждого бункера) поступает в приемную воронку B-8400 с двумя приемными штуцерами, расположенную над автоматической установкой для расфасовки AS-6500. Воронка снабжена указателями уровня. Выбор бункера, из которого будет производиться расфасовка, осуществляется с помощью электропневматических задвижек XSV-8200 и XSV-8300.

Производительность установки при заполнении готовым продуктом мешков разных видов следующая:

· 900 кг/ч – заполнение мешков по 25 кг.

· 1000 кг/ч – заполнение контейнеров.

Расфасованный гранулят композиционного материала электропогрузчиками направляется к местам хранения на складе готовой продукции, с которого отгружается потребителю.

Похожие работы

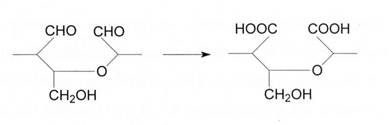

... исходных веществ. Свойства растворителей и реагентов Отметим, что все исследования проводились с одной партией исходных и синтезированных веществ. Ключевым фактором при создании композитов на основе целлюлозы хлопковой и биоцидного компонента явилась предварительная активация исходных компонентов для придания способности к структурной и химической взаимной иммобилизации и дополнительной ...

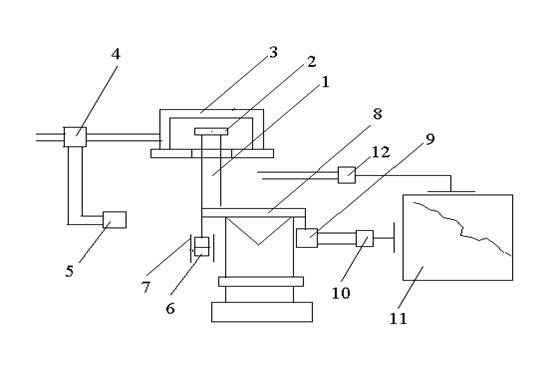

... коэффициент трения и удельный износ. Результаты исследований приведены на рис№10, №11. Рис.10. Рис.11 Глава IY. Технология изготовления триботехнических материалов на основе полимеров 4.1. Принципы создания композиционных материалов на основе полимеров Эксплуатационная долговечность машин и механизмов в ряде случаев определяется надежностью работы узлов трения. Применение ...

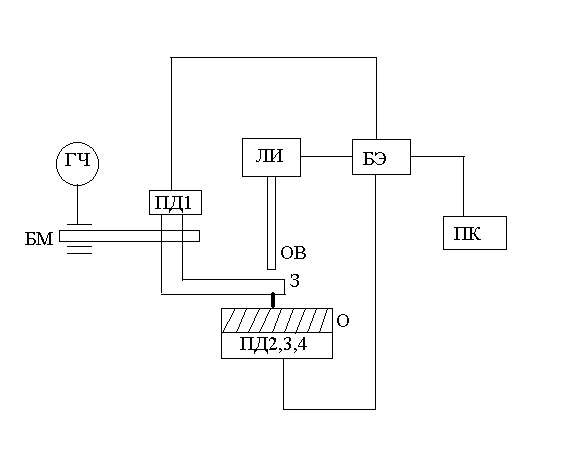

... . В связи с вышеизложенным, цель данной работы заключается в исследовании свойств соосажденных манганат (IV) силикатов кальция, а также поиск оптимального содержания пигмента в покрытиях на основе алкидного лака ПФ-060 и грунтовочных композиций на его основе. 3 Объекты и методы исследования В работе использовали соосажденный манганат (IV) силикат кальция в соотношении 10% Na2SiO3. 3.1 ...

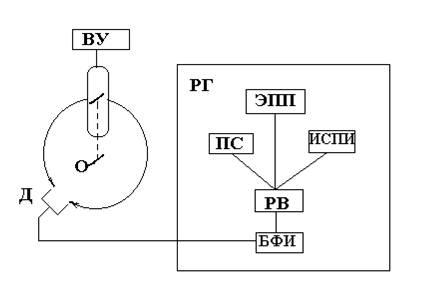

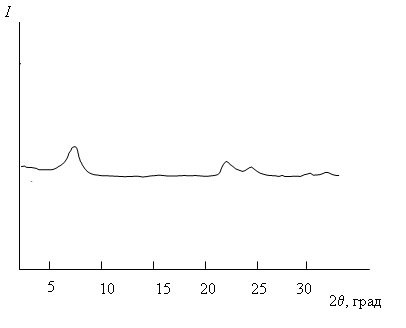

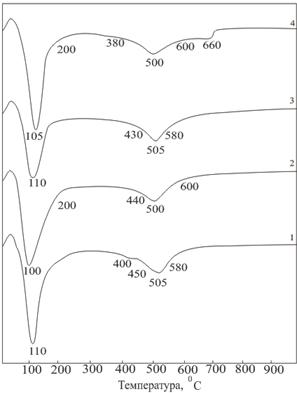

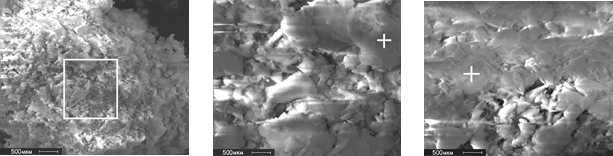

... химическое, макроструктурное модифицирование и одновременное обогащение бентопорошка, позволяют повысить сорбционные свойства и качество готовой продукции. 3.4 Разработка полимерных композиционных материалов на основе органоглин на основе бентонита месторождения «Герпегеж» Объектами исследований в данной части работы являются нанокомпозиты, полученные на основе органомодифицированных ...

0 комментариев