Навигация

Расчет состава сырьевой смеси

1.2 расчет состава сырьевой смеси

Вычислим состав двукомпонентной шихты,состоящей из известняка и глины Щуровского месторождения.

Химическая характеристика сырьевых компонентов для производства портландцементного клинкера

| Материал | SiO2 | AL2O3 | Fe2O3 | CaO | MgO | SO3 | п.п.п | ∑ |

| Известняк | 3.23 | 0.66 | 0.28 | 51.85 | 1.79 | 0.9 | 41.74 | 100.45 |

| Глина | 55.88 | 12.79 | 6.49 | 8.45 | 1.79 | 2.9 | 13.05 | 101.35 |

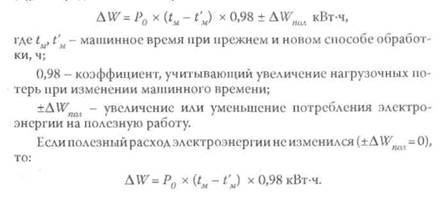

Выполним пересчет состава, приведя сумму его составляющих равной 100%.

К1 = 100 / 100.45 = 0.9955

К2 = 100 / 101.35 = 0.9867

| Материал | SiO2 | AL2O3 | Fe2O3 | CaO | MgO | SO3 | п.п.п | ∑ |

| Известняк | 3.22 | 0.66 | 0.28 | 51.62 | 1.78 | 0.89 | 41.55 | 100 |

| Глина | 55.13 | 12.62 | 6.40 | 8.34 | 1.77 | 2.86 | 12.88 | 100 |

Вычислим соотношение карбонатного и глинистого компонентов шихты, при котором будет обеспечиваться заданное значение коэффициента насыщения КН. КН=0.86

Х=(2.8*S2*KH + 1.65*A2 + 0.35*F2 – C2) / (C1 – 2.8*S1*KH – 1.65*A1 – 0.35*F1) = (2.8*55.13*0.86 + 1.65*12.62 + 0.35*6.4 – 8.34) / (51.62 – 2.8*3.22*0.86 – 1.65*0.86 – 0.35*0.28) = 147.47 / 42.68 = 3.46

Следовательно, весовую часть глины потребуется взять 3.46 частей известняка, сто соответствует следующему процентному составу шихты:

· известняка – 77.58 %

· глины – 22.42%

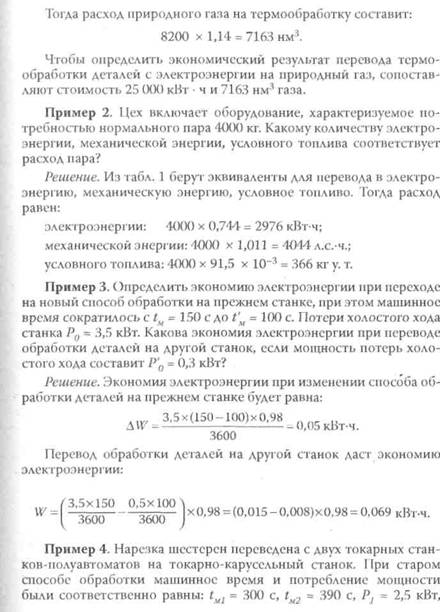

Химический состав компонентов шихты и клинкера

| Компоненты | SiO2 | AL2O3 | Fe2O3 | CaO | MgO | SO3 | п.п.п | ∑ |

| 77.58 в.ч. известняка | 2.5 | 0.51 | 0.22 | 40.05 | 1.38 | 0.69 | 32.23 | 77.58 |

| 22.42 в.ч. глины | 12.36 | 2.83 | 1.43 | 1.87 | 0.4 | 0.64 | 2.89 | 22.42 |

| 100 в.ч. сырьевой смеси | 14.86 | 3.34 | 1.65 | 41.92 | 1.78 | 1.33 | 35.12 | 100 |

| клинкер | 22.91 | 5.16 | 2.55 | 64.57 | 2.75 | 2.06 | — | 100 |

Поскольку клинкер получается спеканием сырьевых материалов, то п.п.п в нем отсутствуют. Тогда его химический состав рассчитаем из химического состава сырьевой смеси путем умножения процентного содержания в ней каждого оксида на коэффициент:

К = 100 / (100 – п.п.п.) = 100 / (100 – 35.12) = 1.54

Рассчитанный химический состав клинкера показываем в последней строке предыдущей таблицы и рассчитываем для него величину КН.

КН = (СаО – (1.65* AL2O3 + 0.35* Fe2O3) / 2.8* SiO2 = (64.57 - (1.65*5.16 + 0.35*2.55)) / 2.8*22.91 = 0.86

Величина КН для клинкера оказалась равной заданной, следовательно, расчет выполнен правильно.

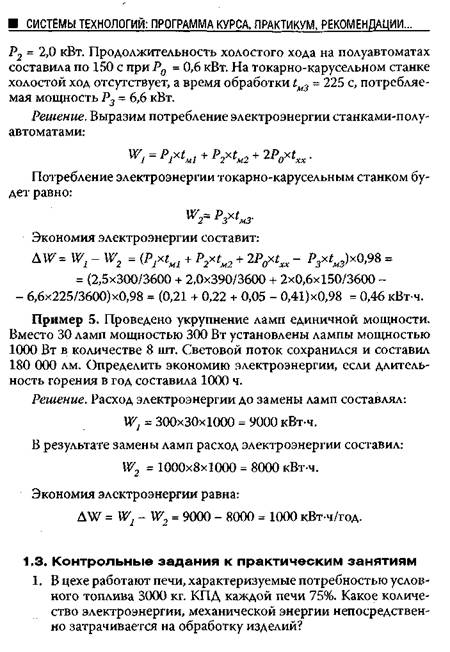

Принципиальная технологическая схема получения белого портландцемента

Известняк Белая глина Вода Газ Гипс Белый диатомит

Дробление 1 ст. Получение глин. шлама Дробление Сушка диатомита

( ○ < 100 мм , (○ 12 ÷30мм, глиноболтушки ) (○ 5 ÷ 25мм , ( сушильный барабан, щековая дробилка) молотковая дробилка ) t=600°C; W=1 %)

Дробление 2 ст. Дозирование Дозирование Дозирование Дозирование

( ○ 20 ÷30мм, молотковая дробилка)

Дозирование Совместный помол ( ○ 12 ÷30мм , шаровая мельница )

Корректировка шлама по хим. составу и текучести(влажности) ( влажность ≈ 40%, по хим. составу ( титр Т ) шламбассейны (не < 3) )

Обжиг сырьевой смеси с получением клинкера ( Т = 1550 – 16000 С, вращающиеся печи )

Отбеливание клинкера охлаждением ( Т < 2700 С, водяные бассейны с омагниченной водой)

Магазинирование клинкера Совместный помол клинкера, гипса, АМД ( 2 – 3 суток, силосы) (трубная шаровая мельница Sуд.=3200![]() )

)

Охлаждение портландцемента ( цементный холодильник )

Хранение цемента ( цементные силосы )

Упаковка цемента ( упаковка в 5 – 6 слойные бумажные мешки из крафт-бумаги емкостью 50 кг и полипропиленовые мешки )

Отгрузка потребителю

Описание технологического процесса.

Производство белого портландцемента может быть разделено на два комплекса мероприятий. Первый из них включает изготовление клинкера, а второй – получение портландцемента измельчением клинкера совместно с белым гипсом и

Производство портландцемента состоит из следующих основных операций:

- добычи известняка и глины;

- подготовки сырьевых материалов и приготовления из них однородной смеси заданного состава;

- обжига сырьевой смеси до спекания с получения клинкера;

- помола клинкера в порошок с небольшим количеством гипса и активной минеральной добавки;

В качестве известняка при производстве портландцемента используется известняк Щуровского месторождения, а в качестве глинистого сырья – глина Латненского или Часов – Ярского месторождения. В качестве добавки, вводимой при помоле клинкера, применяется белый диатомит.

Твердые породы известняка дробятся в две стадии. На первой стадии дробления известняк подается в щековую дробилку, где он измельчается до кусков размером 100 мм. На второй стадии дробления известняк подвергаются более тонкому измельчению в молотковой дробилке до кусков размером 30 мм. После дробления известняк дозируется весовыми дозаторами и подается в шаровую мельницу с уралитовыми для совместного помола с глинистым материалом.

Следует заметить, что на заводах, выпускающих белый портландцемент, следовало бы ввести в технологический цикл обогащение известняков, как это предусматривается на ряде зарубежных предприятий. Дело в том, что содержание окислов железа враз-личных фракциях дробленого известняка сильно разнится .

Содержание окислов железа в различных фракциях дробленого известняка

| Размер отверстий сит в мм. | Остатки на ситах в % | Содержание окислов железа во фракциях известняка в % |

| 30 20 10 7 5 3 1 < 1 мм | 10,07 12,18 24,57 10,24 6,33 7,58 8,84 20,18 | 0,10 0,12 0,13 0,20 0,34 0,40 0,65 0,60 |

Из приведенных данных видно, что удаление самой мелкой фракции (5 мм и менее) могло бы существенно понизить содержание Fе203 в сырьевой смеси.

Глина, в свою очередь, дробится в валковой дробилке и после перерабатывается глиняный шлам в глиноболтушках. При этом получается шлам с размером частиц до 12- 30 мм. После предварительной подготовки глина дозируется и подается в шаровую мельницу. При производстве белого портландцемента к сырью предъявляются специальные нормативы, которые регулируют содержание красящих веществ в сырье. В частности для глинистых пород:

Требования к глинисто - песчанистому сырью

| материал | Допустимое содержание, %, красящих оксидов, менее | ||||

| Fe2O3 | TiO2 | MnO | SiO2 | AL2O3 | |

| Каолин-сырец | 1.0 | 0.8 | — | 72 | — |

| Каолин обогащенный | 1.5 | 1.0 | — | — | — |

| Песчано-глинистые отходы-шликер | 1.0 | 0.8 | — | 60-72 | — |

| Полукислые глины | 1.2 | 1.0 | — | 65-80 | 25 |

| Кварцевый песок | 0.2 | — | Следы не менее 96 | — | |

При смешивании известняка с глиной не всегда удается поюлучить шлам требуемого химического состава из-за разнородности сырья, несовершенства дозирующих устройств и других факторов. В связи с этим возникает необходимость в систематическом контроле содержания компонентов в сырьевой смеси и, в случае отклонения от принятых величин, в корректировании состава шлама. Для этого в него вводят недостающий компонент в соответствующем количестве.

После корректирования шлам подается на обжиг. Обжиг тонкоизмельченной сырьевой смеси – важнейшая стадия технологии производства цемента. Для обжига сырьевой смеси применяются вращающиеся печи. Температура обжига смеси во вращающихся печах составляет порядка 1550 – 1600 °С. Обжиг белого цемента затруднителен и происходит при более высокой температуре (примерно на 100 C выше температуры обжига обычного портландцемента) вследствие отсутствия в материале окиси железа, снижающей температуру спекания. Поэтому в сырьевую смесь для интенсификации процесса обжига целесообразно вводить кремнефтористый натрий или другие минерализаторы, не содержащие окрашивающих примесей. Печи, применяемые для обжига белого клинкера, футеруют талькомагнезитовым кирпичом, а обжиг ведут на беззольном топливе - жидком или газообразном. Твердое топливо не применяется, так как образующаяся при его сгорании зола может окрашивать цемент.

Обжиг сырьевой смеси для получения портландцемента осуществляется обычно в печах в окислительной атмосфере. В зависимости от характера газовой среды в печи (окислительной или восстановительной) протекают обратимые окислительно-восстановительные процессы, изменяющие конечный фазовый состав клинкера. Ярким примером этого может служить белизна клинкера на выходе.

Показатели белизны клинкеров, обожженных в различных газовых средах

| Характер газовой среды при обжиге | Белизна в % по МС-20 |

| Окислительная | 77,9 |

| Нейтральная | 80,0 |

| Восстановительная | 82,7 |

Как видно из приведенных данных (таблица), белизна клинкера при обжиге в нейтральной и восстановительной газовых средах соответственно на 3,1 и 5,3% выше, чем у клинкера, обожженного в обычной окислительной среде. Образцы клинкеров, обожженные в неокислительных средах, имеют светло-голубой оттенок, а не темно-зеленый цвет, характерный для обжига в окислительной среде. Повышение белизны клинкера при обжиге в неокислительных газовых средах обусловлено главным образом изменениями фазового состава и структуры окрашенных соединений — твердых растворов алюмоферритов кальция.

Для получения клинкера повышенной белизны после обжига предусматривается отбеливание. Было предложено несколько методов. В одних случаях они сводятся к фиксации путем охлаждения состава и структуры наиболее белого клинкера, образующегося при высоких температурах, а в других—к обработке клинкера в процессе охлаждения различными веществами.

В цементной промышленности, а также на ряде зарубежных заводов наибольшее распространение получил способ отбеливания клинкера резким охлаждением в воде. Он прост в применении и позволяет получать стабильные хорошие результаты, что подтверждают следующие данные.

Влияние начальной температуры охлаждения клинкера на его белизну

| Способ охлаждения | Белизна в % по МС-20 |

| Быстрый в воде при 1450° С | 83 |

| Быстрый в воде при 1350° С | 81 |

| Быстрый в воде при 1280° С | 77 |

| Быстрый в воде при 1200°С | 73 |

| Медленный в печи | 63 |

Для отбеливания цементного клинкера наиболее благоприятными следует считать размеры зерен 5—15 мм.

Если они превышают 15 мм, отбеливание несколько ухудшается. Это объясняется тем, что действие охлаждающей водной среды на массу обожженного клинкера постепенно распространяется от наружных слоев зерна к внутренним. Таким образом, зерна цементного клинкера малого размера в одних и тех же условиях обжига оказывались сильнее спёкшимися, чем крупные зерна, и даже оплавленными. Плотность малых зерен большё, чем крупных, а поэтому вода хуже проникает к центральной части клинкера, что, в свою очередь, и сказывается на эффекте отбеливания.

До помола клинкер подвергается магазинированию, которое заключается в том, что после обжига клинкер до трех и более суток хранится на складе, в результате чего клинкер остывает до температуры окружающей среды (ниже 30°С). Кроме того имеющаяся в клинкере негашеная известь частично гасится парами воды при контакте с влажным воздухом; в клинкере заканчивается переход недостаточно стабилизированного минерала белита из β- в γ- модификацию с увеличением объема, что растрескивание, а иногда и частичное рассыпание клинкерных зерен; может происходить частичная кристаллизация стекловидной фазы с ослаблением межкристаллических связей в зерне клинкера, вплоть до распада. Отмеченные эти превращения делают клинкер более рыхлым, что облегчает его помол в мельнице, увеличивая ее производительность и уменьшая удельный расход электроэнергии на производство цемента.

Многие свойства портландцемента определяются не только химическим и минералогическим составом клинкера, формой и размерами кристаллов алита, белита и др., но и в большей степени тонкостью помола продукта, его гранулометрическим составом и формой частичек порошка.

С увеличением тонкости помола цемента повышается его прочность и скорость твердения, но лишь до показателей удельной поверхности 7000-8000![]() . С этого предела обычно наблюдается ухудшение прочностных показателей.

. С этого предела обычно наблюдается ухудшение прочностных показателей.

Помол клинкера осуществляется в трубных шаровых мельницах, куда одновременно подается белый гипс и активная минеральная добавка. При размоле белого портландцемента вводят гидравлическую добавку белого цвета ( диатомит) в количествах не более 6%, которая предупреждает образование солевых выцветов на цементных конструкциях. В противном случае под действием капиллярных сил вода, растворяя выделяющуюся при твердении цемента известь, выходит на поверхность, испаряется и оставляет кристаллы извести и солей в виде полос и подтеков. При помоле материалов наблюдается значительное выделение тепла, вызывающее нагрев мелющих тел и материала до температуры 120-150°С и более, что отрицательно сказывается на производительности помольных установок. По данным С.М. Рояка и В.З. Пироцкого, на измельчение клинкера до удельной поверхности 2500![]() при температуре 40°С затрачивается около 24

при температуре 40°С затрачивается около 24 ![]() , при температуре 120°С – 34

, при температуре 120°С – 34 ![]() и при 150°С - 39

и при 150°С - 39![]() . При тонкости помола до 3300

. При тонкости помола до 3300![]() с увеличением температуры материала расход еще более повышается (до 130

с увеличением температуры материала расход еще более повышается (до 130![]() при 150°С). Это объясняется значительной агрегацией мелких частиц при повышенных температурах, вследствие испарения воды, адсорбированной частицами и препятствовавшей их слипанию. В связи с этим следует размалывать только холодный клинкер. Чтобы снизить температуру цемента и предотвратить слипание частиц в камеры мельницы впрыскивают распыленную воду в количестве 0,5-1% от массы цемента, при достижении цементом температуры выше 100-110°С.

при 150°С). Это объясняется значительной агрегацией мелких частиц при повышенных температурах, вследствие испарения воды, адсорбированной частицами и препятствовавшей их слипанию. В связи с этим следует размалывать только холодный клинкер. Чтобы снизить температуру цемента и предотвратить слипание частиц в камеры мельницы впрыскивают распыленную воду в количестве 0,5-1% от массы цемента, при достижении цементом температуры выше 100-110°С.

Снизить температуру цемента можно также интенсивной аспирацией. При аспирации из мельницы удаляются наиболее тонкие фракции цемента. Большие объемы холодного воздуха (до 300![]() на 1т цемента), пропускаемые через мельницу, охлаждают футеровку корпуса, мелющие тела и цемент.

на 1т цемента), пропускаемые через мельницу, охлаждают футеровку корпуса, мелющие тела и цемент.

После помола цемент поступает в силоса. Хранение горячего цемента в силосах может вызвать следующие нежелательные явления:

- цемент может слежаться;

- в силосах могут начаться реакции гидратации;

- такой цемент при затворении водой дает ложное схватывание;

- при затаривании горячего цемента мешки часто рвутся;

Чтобы не допустить такого явления устанавливают холодильники.

После охлаждения цемент идет на склад в цементные силосы. Далее идет упаковка в 5 – 6 слойные бумажные мешки из крафт-бумаги емкостью 50 кг и полипропиленовые мешки.

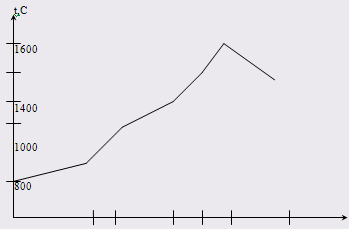

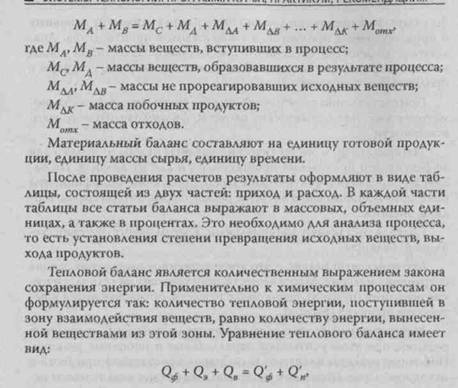

График тепловой обработки

На рисунке показано распределение температуры материала и газового потока по длине барабана вращающейся печи, работающей по мокрому способу производства.

Ломаный характер кривой температуры материала показывает, что при нагревании сырьевой смеси в ней происходят различные физико–химические процессы, в одних случаях тормозящих нагревание (пологие участки), а в других – способствующие резкому нагреванию (крутые участки). Следует отметить, что в отличии от сухого способа производства, мокрый способ имеет примерно равномерное нагревание клинкера по всей длине печи.

цемент клинкер обжиг сырьевой

Отличительной чертой получения белого портландцемента явл. Высокая температура обжига шихты. Высокая температура (выше обычной на 100 - 1500 С ) обжига клинкера свидетельствует о малом количестве плавней в шихте. Это объясняется тем, что к плавням относят такие материалы, которые при обжиге изделий вступают во взаимодействие с сырьевыми материалами шихты, давая легкоплавкие соединения. Таким образом, понижая температуру обжига.

Расчет материального баланса цеха

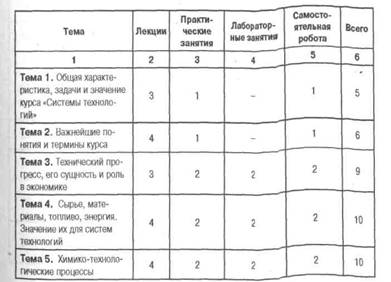

Режим работы цеха

Режим работы цеха является основой для расчета производительности, потоков сырья, оборудования. Он определяет количество рабочих дней в году, количество смен работы в сутки и рабочих часов в смене.

Режим работы основных цехов и отделений в течение года:

1. карьер и дробильное отделение – 307 дней по 16 часа в сутки (4912);

2. отделение помола сырья – 307 дней по 24 часа в сутки (7368);

3. отделение помола цемента – 307 дней по 24 часа в сутки (7368);

4. цех обжига клинкера – 337 дней по 24 часа в сутки (8088);

5. силосно-упаковочное отделение – 365 дней по 24 часа в сутки (8760);

Расчет производительности цеха и потребности в сырье для выполнения производственной программы

Составление материального баланса цементного завода.

Исходные данные при расчете:

Способ производства – мокрый

Годовая производительность цеха – 1200000т. по клинкеру

Состав портландцемента:

Клинкер………………………90%

АМД………………………….6%

Гипс…………………………..4%

Состав сырьевой смеси:

Известняк……………………77,58%

Глина………………...............22,42%

Естественная влажность сырьевых материалов:

Известняк …….………4%

Глина…………………15%

Влажность шлама……40%

Потери при прокаливании сырьевой смеси - 35.12%

Производственные потери:

Сырьевых материалов...2,5%

Клинкера……………….0,5%

Цемента………………...1%

Коэффициент использования вращающихся печей – 92%

Определяем производительность по цементу:

1200000 ∙ (100/90) =1333333.33 т/год

где 90 – содержание клинкера в цементе, %

1200000 - годовая производительность цемента по клинкеру, т/год

При коэффициенте использования вращающихся печей – 0,92 , печи работают в течении года

365∙0,92=337сут или

337∙24=8088ч.

Отсюда часовая производительность всех печей составит:

1200000 /8088=148.37 т/ч

Следовательно, в данном расчете к установке принимаем две вращающиеся печи производительностью по 75 т/ч.

Материальный баланс цеха обжига :

Производительность двух вращающихся печей:

75 ∙ 2=150 т/ч

150 ∙ 24=3600 т/сут

150∙8088=1213200т/год

Расчет расхода сырьевых материалов.

Расход сырьевых материалов составляет 150 т/ч

Теоретический удельный расход сухого сырья для производства клинкера определяют с учетом потерь при прокаливании:

100/(100-35,12)=1,54 т/т, клинкера

где 35,12 – потери при прокаливании сырьевой смеси.

Для обеспыливания отходящих газов вращающихся печей устанавливают электрофильтры, что дает возможность считать потери сырья с отходящими газами не более 1%.Тогда расход сухого сырья составит:

1,55∙100/(100-1)=1,566т/т, клинкера

1,566∙150 = 234.9 т/ч

234.9 ∙24=5637.6 т/сут

234.9 ∙8088=1899871.2 т/год

Определяем расход отдельных компонентов сырьевой смеси:

Известняк :

1.566∙(77,58/100)=1,21 т/т, клинкера

1.21∙150=181,5 т/ч

181,5∙24=4356 т/сут

181,5 ∙8088=1467972 т/год

Глины :

1,566∙(22,42/100)=0,35 т/т, клинкера

0,35∙150=52.5 т/ч

52.5 ∙24=1260 т/сут

52.5 ∙8088=424620 т/год

С учетом естественной влажности расход сырьевых материалов соответственно составит:

Известняк :

1,21∙(100+4)∙100=1,26 т/т

1,26∙150=189 т/ч

189 ∙24=4536 т/сут

189 ∙8088=1528632 т/год

Глины :

0,35∙(100+15)∙100=0,4 т/т, клинкера

0,4∙150=60 т/ч

60 ∙24=1440 т/сут

60 ∙8088=485280 т/год

Расчет расхода шлама.

Часовой расход шлама рассчитывается по формуле:

Аш= (Ас∙ 100)/( 100- ωш ) ∙ γш

Где Аш – расход шлама, м3/ч

Ас – расход сухого сырья, т/ч

ωш – влажность шлама, %

γш – плотность шлама, т/м3

γш=1,600, т/м3

Тогда на обе печи необходимо подать шлама:

Аш=244.69 м3/ч

244.69 ∙24=5872.56 м3/сут

244.69 ∙8088=1979052.72 м3/год

Материальный баланс отделения помола сырья.

Из предыдущих расчетов следует, что отделение помола сырья, работающее с выходными днями (307 суток в году по три смены в сутки), должно обеспечить помол 1899871.2![]() сухих сырьевых материалов.

сухих сырьевых материалов.

Следовательно, должно быть измолото сырья

в сутки: 1899871.2![]() 307 = 6188,5 т.

307 = 6188,5 т.

в час: 6188,5 ![]() 24 = 257,85 т.

24 = 257,85 т.

В том числе расход отдельных компонентов составит:

известняка :

в час…………………![]() т.

т.

в сутки……………![]() т.

т.

в год………………![]() т.

т.

глины :

в час………………….![]() т.

т.

в сутки…………….![]() т.

т.

в год……………….![]() т.

т.

Для образования шлама одновременно с исходными материалами в сырьевые мельницы подается вода. Потребность в воде определяется по формуле:

W![]()

где W![]() -количество воды, необходимое для приготовления шлама;

-количество воды, необходимое для приготовления шлама; ![]()

![]() - потребность в готовом шламе;

- потребность в готовом шламе; ![]()

![]() - потребность в сухом сырье;

- потребность в сухом сырье; ![]()

![]() - плотность шлама;

- плотность шлама; ![]()

![]() -количество воды, поступающее соответственно с натуральным известняком и глиной;

-количество воды, поступающее соответственно с натуральным известняком и глиной; ![]()

На основании проведенных ранее расчетов:

![]() =244.69

=244.69 ![]()

![]() =234.9

=234.9![]()

![]() =1,60

=1,60 ![]()

![]()

![]()

![]()

![]()

Подставляя эти данные в формулу, определяем количество воды на приготовление шлама:

W![]() =244.69 ·1,60-(234,9 +7.5+7.5)=141.6

=244.69 ·1,60-(234,9 +7.5+7.5)=141.6 ![]()

141.6 ·24=3398.4 ![]()

3398.4 ·307=1043308.8 ![]()

Материальный баланс карьера и дробильного отделения.

Согласно исходным данным потери сырья составляют 2,5%. Из них 1,5% - это потери на карьере и 1% - потери сырья с отходящими газами вращающихся печей.

Карьер, как и дробильное отделение, работает с выходными днями – 307 суток в году по две смены в сутки:

307·16=4912 ч.

Для производства 1213200 ![]() клинкера необходимое количество сырьевых материалов, как было подсчитано выше, составляет:

клинкера необходимое количество сырьевых материалов, как было подсчитано выше, составляет:

Известняк……..…………1528632 ![]()

Глины………………485280![]()

С учетом 1,5% потерь потребуется:

Известняк:

![]()

![]()

1551561.48:307=5053.95 ![]()

5053.95:16=315.87 ![]()

глины :

![]()

![]()

491544.2:307=1601.12 ![]()

1601.12:16=100.07 ![]()

Таким образом, производительность карьера должна обеспечить добычу, а дробильное отделение – следующее количество материалов:

Известняка Глины

в год……………………..1551651.48 т 491544.2 т

в сутки…………………..5053.95 т 1601.12 т

в час……………………..315.87 т 100.07 т

Материальный баланс клинкерного склада и отделения помола цемента.

Из данных материального баланса цеха обжига следует, что в склад поступает клинкера:

в час…………… 150 т.

в сутки………… 3600 т.

в год…………… 1213200 т.

При хранении сыпучих материалов в складских помещениях неизбежны потери:

клинкера………….0,5%

гипса………………1,0%

Таким образом, в отделение помола цемента за год поступает клинкера

![]() т.

т.

При работе отделения помола цемента 307 суток в году по три смены в сутки (7368 ч. в год) необходимо клинкера:

в сутки……………1213806.6:307=3953,77 т.

в час………………1213806.6:7368=164,74 т.

Введение при помоле цемента гипса (4%) определяет потребность отделения помола клинкера в этих материалах:

Гипса……………..![]()

![]()

53946.96:307=175.72 ![]()

53946.96:7368=7.32 ![]()

Введение при помоле цемента диатомита (6%) определяет потребность отделения помола клинкера в этих материалах:

Диатомит…………![]()

80920.44 : 307 = 263.58 ![]()

80920.44 : 7368 = 10.98 ![]()

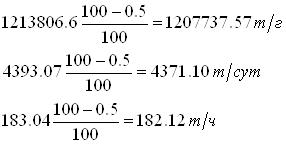

Из приведенных выше расчетов следует, что производительность отделения помола составляет:

1213806.6+53946.96+80920.44=1348674 ![]()

3953,77+175.72+263.58 =4393.07 ![]()

164,74+7.32 +10.98 =183.04 ![]()

Аспирация цементных мельниц осуществляется с помощью электрофильтров. При этом потери цемента могут быть приняты порядка 0,5%.

Тогда действительная производительность помольного отделения составит:

Так как гипс поступает на помол без предварительной сушки, то должен быть учтен только 1% его потерь:

![]()

![]()

Если учесть, что диатомит подается на помол после предварительной сушки (Wнач = 20% ) и потери его на складе составляют примерно 1 %,то количество диатомита, которое поступает на склад за год, должно быть

![]() т/г

т/г

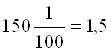

Поступающий из вращающихся печей на склад клинкер поливают водой, при этом расход воды на поливку принимается равным 1% от веса клинкера, т.е.

В час ………….. т.

т.

В сутки……….. ![]() т.

т.

В год …………..![]() т.

т.

Материальный баланс силосно-упаковочного отделения

В соответствии с произведенными расчетами в силосно-упаковочное отделение поступает цемента:

В год……………..1264314,033 т

В сутки…………...4118,29 т

В час……………..171,59 т

Учитывая потери цемента при упаковке и отгрузке порядка 0,5%, получим количество цемента, подлежащее отгрузке:

В год……………...1264314,033 ![]() т.

т.

в сутки…………....1257992,463:365=3446,55 т.

Поскольку суточная отгрузка зависит от количества и времени поступления транспорта под погрузку цемента, то отгрузка в среднем цемента в час не может быть определена.

Подбор и описание работы основного технологического оборудования

Для обжига сырьевой смеси применяют вращающиеся печи. Они состоят из корпуса, представляющего собой барабан длинной 150 – 185 м. и более диаметром 4 – 7 м., сваренного из стальных обечаек. Корпус устанавливается на фундаменте с уклоном по длине 3 – 4°. На нем закреплены бандажи, опирающиеся на роликовые опоры, а также венцовая шестерня, через которую печь приводится во вращение электродвигателем. Обычно скорость вращения находится в пределах 0,5 – 1,2 ![]() , причем она может изменятся. Приподнятая часть печи является холодным концом, входящим в пылеосадительную камеру через уплотняющее устройство, которое препятствует подсосу наружного воздуха. Для защиты от воздействия горячих и для уменьшения теплопотерь корпус печи изнутри футеруется. Огнеупорные материалы для этой цели выбирают с учетом температур газов в разных зонах печи, а также основности обжигаемого материала. Широко применяется шамотный и многошамотный кирпич, а также высокоглиноземистые и талькомагнезитовые огнеупоры. Для зоны спекания преимущественно используют хромомагнезитовый, периклазошпинелидный и магнезитохромитовый кирпич.

, причем она может изменятся. Приподнятая часть печи является холодным концом, входящим в пылеосадительную камеру через уплотняющее устройство, которое препятствует подсосу наружного воздуха. Для защиты от воздействия горячих и для уменьшения теплопотерь корпус печи изнутри футеруется. Огнеупорные материалы для этой цели выбирают с учетом температур газов в разных зонах печи, а также основности обжигаемого материала. Широко применяется шамотный и многошамотный кирпич, а также высокоглиноземистые и талькомагнезитовые огнеупоры. Для зоны спекания преимущественно используют хромомагнезитовый, периклазошпинелидный и магнезитохромитовый кирпич.

В печной агрегат входят также шламовый питатель, пылеосадительная камера, электрофильтры для очистки дымовых газов от пыли, дымосос, горячая головка печи, колосниковый холодильник, предназначаемый для охлаждения клинкера.

Одним из элементов печи являются встроенные в них теплообменники, предназначаемые для интенсификации процессов теплоотдачи от печных газов обжигаемому материалу.

Вращающаяся печь работает по следующей схеме. Шлам из шламбассейна перекачивается насосом в распределительный бак, установленный над печью. Отсюда он через ковшовый питатель или специальный расходомер по трубе поступает в печь.

С противоположной стороны в печь подается газ. Попадая в раскаленное пространство, газ воспламеняется и начинает гореть. Образующиеся дымовые газы проходят через всю печь, отдавая свое тепло обжигаемому материалу. По выходе из печи газы с температурой 150 – 200 °С направляются через пылеосадительную камеру в электрофильтр, где очищаются от пыли.

Шлам, проходя через печь и подвергаясь воздействию газов все более высокой температуры, претерпевает ряд физических и физико-химических превращений.

Процессы, протекающие при обжиге клинкера во вращающихся печах.

Обжиг сырьевой смеси, и получение клинкера сопровождается сложными физическими и физико-химическими процессами, в результате которых из исходных компонентов спекшиеся зерна размером до 2-3см, состоящие в основном из минералов ![]() ,

, ![]() ,

, ![]() ,

, ![]() и стекловидной фазы.

и стекловидной фазы.

Характер процессов, протекающих в сырьевой смеси определяется температурой обжига. Условно вращающуюся печь можно разделить на следующие зоны:

- зона сушки: шлам, попадая в печь, подвергается действию отходящих газов нагретых до высокой температуры (t=300-600°C). При этом происходит испарение воды, шлам загустевает. Когда значительная часть воды испарилась, образуются крупные комья, распадающиеся затем на мелкие частицы, вследствие ухудшения связующих свойств глиняного компонента. Процесс испарения из шлама воды длится примерно до температуры 200°C , так как влага, содержащаяся в тонких порах и капиллярах материала, испаряется медленно.

- зона подогрева: в этой зоне материал нагревается до температуры t=500-600°C, при этом происходит выгорание органических веществ и теряется вода, содержащаяся в минералах глинистого компонента. Потеря химически связанной воды (дегидратация) приводит к тому, что глинистый компонент теряет связующие свойства. При этом происходит частичное или полное разложение глинистых минералов на свободные оксиды ![]() и

и ![]() , а также декарбонизация углекислого магния

, а также декарбонизация углекислого магния ![]() . Удаление воды приводит к потере пластичности глинистым материалом, рассыпается в порошок и поступает в зону декорбанизации.

. Удаление воды приводит к потере пластичности глинистым материалом, рассыпается в порошок и поступает в зону декорбанизации.

В смеси начинаются реакции в твердом состоянии между его составляющими. При этом наблюдается сцепление отдельных частиц порошка и образование гранул различного размера.

- зона декорбанизации: В этой зоне протекает процесс разложения углекислого кальция ![]() . Здесь потребление тепла наибольшее, так как происходит эндотермическая реакция разложения

. Здесь потребление тепла наибольшее, так как происходит эндотермическая реакция разложения ![]() с образованием

с образованием ![]() и

и ![]() . В этой зоне возникают реакции между основным оксидом

. В этой зоне возникают реакции между основным оксидом ![]() и кислотными оксидами глинистого компонента

и кислотными оксидами глинистого компонента ![]() ,

, ![]() и

и ![]() с образованием

с образованием ![]() ,

, ![]() ,

, ![]() . Температура обжигаемого материала в зоне декарбонизации колеблется в пределах 900 - 1200° C.

. Температура обжигаемого материала в зоне декарбонизации колеблется в пределах 900 - 1200° C.

- зона экзотермических реакций: В этой зоне взаимодействие между основными и кислотными оксидами протекает с большей скоростью вследствие более высокой температуры. Эти твердофазовые реакции осуществляются с выделением теплоты. При температуре 1200° C и более происходит насыщение образовавшихся ранее низкоосновных соединений до соответствующих клинкерных минералов: ![]() ,

, ![]() ,

, ![]() ,

, ![]() . Реакция образования алюминатов, силикатов и алюмоферритов кальция является экзотермической, что приводит к повышению температуры материала на 200 - 250°С на коротком участке печи. При температуре 1300°C твердофазовые процессы образования минералов заканчиваются, и материал к этому времени состоит из образовавшихся соединений

. Реакция образования алюминатов, силикатов и алюмоферритов кальция является экзотермической, что приводит к повышению температуры материала на 200 - 250°С на коротком участке печи. При температуре 1300°C твердофазовые процессы образования минералов заканчиваются, и материал к этому времени состоит из образовавшихся соединений ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,![]() ,

, ![]() .

.

-зона спекания: В этой зоне температура подымается до 1300-1600°C, происходит спекание материала, вследствие образования в нем расплава в количестве 30% . Оптимальная температура спекания зависит от свойств исходных материалов, наличия в них примесей, тонкости измельчения, однородности смеси.

После расплавления в зоне спекания части материала, и образования жидкой фазы в твердом состоянии остается главным образом только двухкальцевый силикат ![]() , который частично также растворяется в жидкой фазе. Соединяясь в расплавленном состоянии с оксидом кальция,

, который частично также растворяется в жидкой фазе. Соединяясь в расплавленном состоянии с оксидом кальция, ![]() образует

образует ![]() .

. ![]() менее растворим в расплаве, чем

менее растворим в расплаве, чем ![]() и поэтому выкристаллизовывается из жидкой фазы. При этом количество

и поэтому выкристаллизовывается из жидкой фазы. При этом количество ![]() и

и ![]() в расплаве уменьшается, и в нем растворяются новые порции этих соединений, которые опять вступают в реакцию и т.д.

в расплаве уменьшается, и в нем растворяются новые порции этих соединений, которые опять вступают в реакцию и т.д.

Образование ![]() в условиях обжига завершается за 25…30 мин. Увеличение продолжительность выдержки материала в зоне спекания с одной стороны способствует более полному усвоению

в условиях обжига завершается за 25…30 мин. Увеличение продолжительность выдержки материала в зоне спекания с одной стороны способствует более полному усвоению ![]() , а с другой стороны может вызвать чрезмерное укрупнение кристаллов алита, что скажется на качестве.

, а с другой стороны может вызвать чрезмерное укрупнение кристаллов алита, что скажется на качестве.

Для ускорения клинкерообразования, особенно при изготовлении клинкеров с высоким содержанием ![]() , используют специальные добавки – минерализаторы:

, используют специальные добавки – минерализаторы: ![]() , кремнефтористый натрий или

, кремнефтористый натрий или ![]() ,

, ![]() , гипс. Минерализаторы каталитически влияют на образование

, гипс. Минерализаторы каталитически влияют на образование ![]() и

и ![]() , понижают температуру спекания на 150°С, что приводит к экономии. Количество вводимых минерализаторов составляет 1% от массы.

, понижают температуру спекания на 150°С, что приводит к экономии. Количество вводимых минерализаторов составляет 1% от массы.

- зона охлаждения: В этой зоне температура клинкера понижается с 1300 до 1000° C, в результате чего расплав кристаллизуется и из него выделяются минералы ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() , а часть жидкой фазы затвердевает в виде стекла.

, а часть жидкой фазы затвердевает в виде стекла.

Для хранения клинкера после обжига используют силосный склад, который представляет собой шесть – девять железобетонных цилиндров – силосов (на каждую печь) диаметром 12 – 18 м. и высотой 30 м. и более, сооруженных на общем основании и поднятых над цехом на колоннах так, что под их коническими днищами смонтированы дозаторы, при помощи которых клинкер и гипс, хранящиеся в разных силосах, дозируются в определенном соотношении. Отдозированые клинкер, доменный граншлак и гипс подаются на ленточный конвейер, который транспортирует их в шаровую многокамерную мельницу на помол.

Похожие работы

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

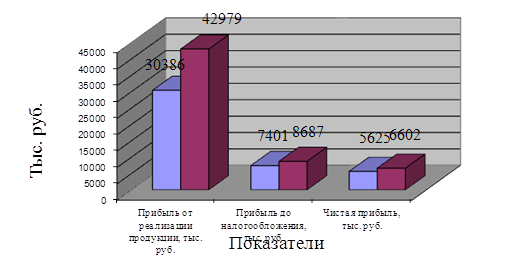

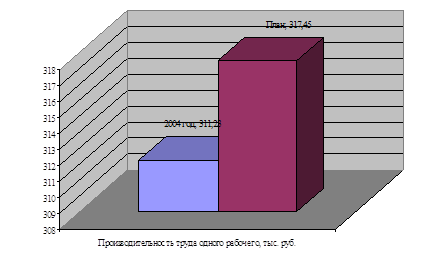

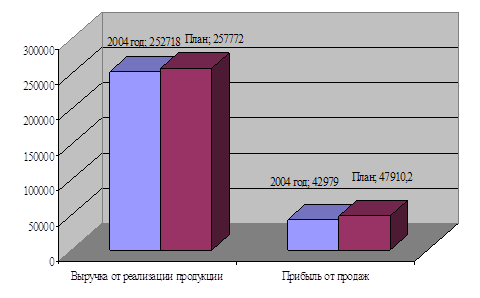

... и за счет своевременной оплаты труда и введения премирования за выполнение плана по выпуску продукции повысить производительность труда, что также отразится на повышении эффективности работы предприятия и увеличении его финансовых результатов. 5 Безопасность жизнедеятельности в производственной сфере 5.1 Анализ опасных и вредных производственных факторов Охрана труда представляет собой ...

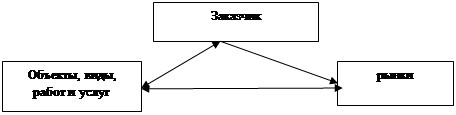

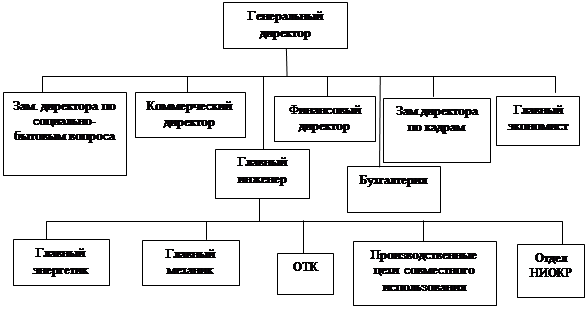

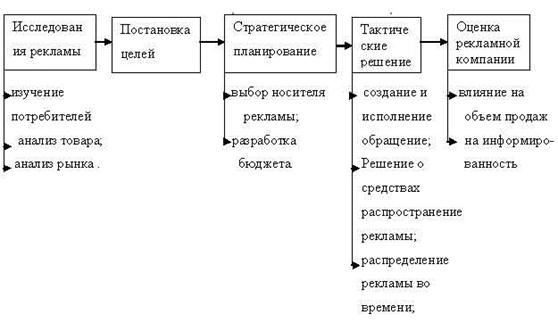

... потерями. Исходя из целей и стратегий развития строительной отрасли осуществляется анализ маркетинговой деятельности. С планированием маркетинга тесно связана разработка бюджета маркетинга, в котором представлены все статьи доходов и затрат на маркетинг. При выполнении плана маркетинга предприятия предусматривают следующие этапы: анализ ситуации на рынке, анализ предложений предприятия на рынке ...

... (сидерит, кальцит, доломит) и от дисперсности. В результате обжига степень разложения карбонатов составила 55 %, а извлечение глинозема из обожженного боксита находилось на уровне 7072 %. В условиях Павлодарского алюминиевого завода при переработке высокожелезистых бокситов возникла проблема в процессе спекания красных шламов, обогащенных оксидами железа. Как известно, в процессе Байера минералы ...

0 комментариев