Навигация

Оборудование для диагностики и очистки форсунок

19. Оборудование для диагностики и очистки форсунок

Основным исполнительным элементом системы впрыска является форсунка, которая работает в тяжелых условиях и требовательна к обслуживанию. Форсунка — устройство, позволяющее дозировать подачу топлива в двигатель.

Форсунки бывают двух основных типов — механические и электромагнитные.

Механические форсунки открываются автоматически под давлением и не осуществляют дозирование топлива. Они обеспечивают эффективное распыление путем открытия и закрытия своего распылительного отверстия. Механические форсунки устанавливаются на системах впрыска К, KE-jetronic. У форсунок этих систем существует давление начала впрыска (27...5 МПа), а также рабочее давление (45 МПа).

Электромагнитные форсунки активизируются электрическим током. Это управляемый электромагнитный клапан, открытием которого управляет электронный блок управления, что обеспечивает дозированную подачу топлива в цилиндры двигателя. Топливо подается к форсунке под определенным (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнитные форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемого ЭСУД. Управляющим параметром для электромагнитных форсунок является время открытого состояния, а не давление топлива, как в механических форсунках.

Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий. Распылительные отверстия форсунок могут быть различных типов: одно-секционные, многосекционные, многосекционное распыление для двух впускных клапанов, кольцевая щель.

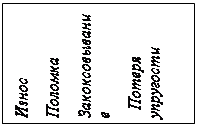

Наиболее распространенной неисправностью форсунок является их загрязнение, что приводит к затрудненному пуску двигателя, неустойчивой работе на холостом ходу, повышенному расходу топлива, потере мощности и появлению детонации.

С топливом в систему попадает значительное количество загрязнений, которые осаждаются на деталях топливной системы. Наиболее интенсивно накопление отложений происходит сразу после остановки двигателя. В это время температура корпуса форсунки возрастает за счет нагрева от горячего двигателя, а охлаждающее действие бензина отсутствует. Легкие фракции бензина в рабочей зоне форсунки испаряются, а тяжелые накапливаются в виде лаковых отложений, уменьшающих сечение калиброванного канала, что сильно снижает пропускную способность, если вовремя не принять меры.

Для обслуживания систем впрыска необходимы устройства для очистки и проверки форсунок, причем как жидкостного (химического) принципа, так и использующие ультразвуковой метод очистки с контуром для проверки форсунок. Эти два прибора дополняют друг друга, так как для разных случаев и ситуаций методы очистки системы впрыска в целом или отдельно форсунок должны быть различными.

Жидкостная чистка системы питания. Жидкостная чистка очень полезна при профилактике системы питания.

Простейший вариант очистки — добавка различных присадок к топливу, заливаемому в бензобак. Этот способ можно рекомендовать только владельцам новых автомобилей с относительно чистыми бензобаками.

Большинство загрязнений, попадающих с бензином, оседает на дне бензобака в специальных ячейках для отстоя осадка, и как только в бензобак заливается средство для очистки инжекторов, оно начинает с этими загрязнениями активно взаимодействовать, в результате чего большая их часть смешивается с топливом и попадает в систему впрыска. Это резко повышает нагрузку на бензонасос и фильтр тонкой очистки, и при низком качестве фильтра часть загрязнений может попасть и в инжекторы, тогда вреда от такой чистки больше, чем пользы.

Следующий способ решить проблему загрязнений заключается в жидкостной очистке форсунок без снятия их с двигателя. При этом топливный бак и бензонасос отключаются от двигателя, в систему впрыска подается от специального бачка чистящая смесь, на которой двигатель работает, как на бензине. Эта система может решить возникшую проблему с меньшим риском и с лучшим результатом, ведь концентрация чистящих добавок в этой смеси гораздо больше, поэтому и удаление отложений происходит быстрее и качественнее. Но попавшие на форсунки отложения могут не растворяться в чистящей жидкости. И эти отложения на инжекторах могут нарушить их работу. Это приводит к тому, что инжекторы, установленные на разных цилиндрах, будут давать различное количество топлива за цикл впрыска.

Ультразвуковая очистка. Наиболее эффективным способом является чистка и проверка снятых с двигателя инжекторов на ультразвуковом стенде, так как задача специалиста, работающего на стенде не просто почистить инжекторы и выровнять подачу топлива на все цилиндры, но и определить остаточный ресурс форсунки.

Основной задачей ультразвуковой системы чистки является разрушение отложений на труднодоступных для обычных способов чистки элементах. Принцип работы системы заключается в том, что при помещении в жидкость работающего ультразвукового излучателя все частицы жидкости начинают двигаться с частотой излучения и со скоростью, пропорциональной мощности излучения, это движение механически разрушает поверхностные отложения на деталях, помещенных в жидкость. Разрушение отложений происходит на всех поверхностях, к которым жидкость имеет доступ, в том числе и внутренних. В настоящее время мощность ультразвуковых ванн, применяемых для чистки инжекторов, колеблется от 30 до 100 Вт в зависимости от объема ванны. Во всех ультразвуковых ваннах излучатель крепится ко дну ванны, которое и служит передатчиком излучения. Если помещать детали непосредственно на дно ванны, то при непосредственном контакте детали с дном во время чистки возрастает на грузка на излучатель, что может привести к его повреждению. Все ультразвуковые ванны для чистки должны быть оборудованы специальными вставками, предотвращающими контакт детали с дном во время работы. При включении излучателя в движение приходят не только частицы жидкости, но и примеси, находящиеся в жидкости, которые могут нанести инжектору механические повреждения. Чистящая жидкость должна быть тщательно профильтрованной для повторного использования. Нельзя пользоваться жидкостями, не предназначенными для этой операции, они могут содержать микрочастицы, которые при включении ультразвуковой ванны могут нанести вред инжектору. Не рекомендуется использовать жидкости для чистки карбюраторов и прочие сильные растворители, они для этого не предназначены и взрывоопасны. При чистке инжекторов должен быть обеспечен доступ жидкости к внутренним поверхностям инжектора. Чтобы инжектор был вычищен не только снаружи, он должен быть открыт и достаточно глубоко погружен в жидкость.

Наиболее важными характеристиками для стендов являются: количество одновременно устанавливаемых инжекторов (в основном четыре или шесть); диапазон встроенных функций и программ по регулировке частоты и длительности импульсов впрыска (в том числе и программ, имитирующих работу форсунки на переходных режимах двигателя); наличие стробоскопического контроля задержки впрыска (поскольку это очень важный для специалиста показатель при оценке работоспособности форсунки); наличие адаптеров для возможности установки на стенд инжекторов разных типов. Для каждого стенда также важна возможность его быстрого ремонта в случае каких-либо отказов.

При диагностировании форсунок определяют их герметичность, давление впрыска и качество распыливания топлива. Эти работы выполняются на специальных приборах, которые имитируют работу форсунки на двигателе.

Стенд для диагностики форсунок должен обеспечивать проведение следующих работ: определение сопротивления форсунок; визуальный контроль формирования и направления факела распыла топлива форсунками впрыска при работе на различных режимах; контроль гомогенности факела распыления для форсунок высокого давления; имитация всех режимов работы форсунки; проверка герметичности клапанов форсунок и состояния возвратной пружины клапана; измерение давления открытия клапана механических форсунок; измерение производительности форсунок впрыска в статическом и динамическом режимах.

Похожие работы

... м, наружный диаметр Dн =0,96 м [2]. Расстояние между пригрузами где Qг – масса груза; Vг – объем груза; Число пригрузов Nг=L/lг=134/1,78=75,28. Принимаем количество пригрузов Nг=76 шт. 4 ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ И РЕМОНТ НЕФТЕПРОВОДА «КАЛТАСЫ-УФА-2» НА ПОДВОДНОМ ПЕРЕХОДЕ Р.КАЛМАШ 4.1 Водолазное обследование Перед началом производства земляных работ выполняется водолазное ...

... необходимым комплексом медицинских услуг. Создается сеть религиозных, благотворительных, меценатских и общественных организаций и фондов, которые содействуют расширению комплекса медико-социальных услуг. В страховой медицине осуществляется принцип солидарности “здоровый платит за больного, богатый — за бедного”. Медицинское страхование позволяет застрахованным получить дорогостоящую медицинскую ...

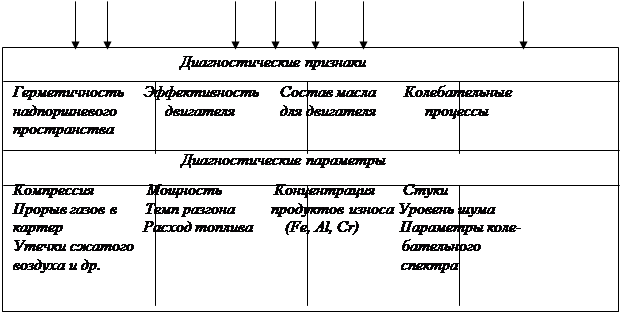

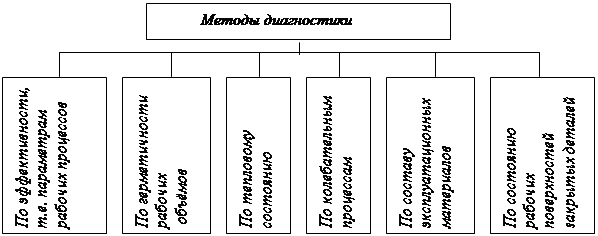

... по составу отработавших газов, можно судить так же об их токсичности и, следова-тельно, о возможности допуска автомобиля к дальнейшей эксплуатации. Поэлементная диагностика системы питания карбюраторного двигателя заключается в определении неисправностей механизмов и узлов системы питания на основании диагностических признаков (сигналов), характеризую-щих изменение параметров их технического ...

... и механических неисправностях. Малый крутящий момент и пониженная сила тока могут быть при износе щеток, окислении или замасливании коллектора и т.д. 1.4 Оборудование для электротехнических работ Стенд Э-250-02: Усовершенствованная модель широко известного стенда Э-242. Контрольно-испытательный стенд для контроля и регулировки снятого с автомобиля электрооборудования: генераторов, ...

0 комментариев