Навигация

Термообработка стали 9ХС

3. Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

| Ac1 Ac3 Ar1 Mn | 770 870 730 160 |

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

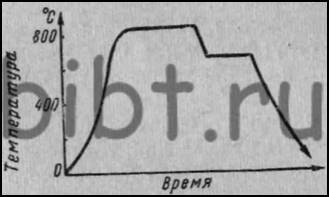

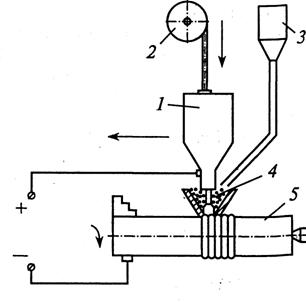

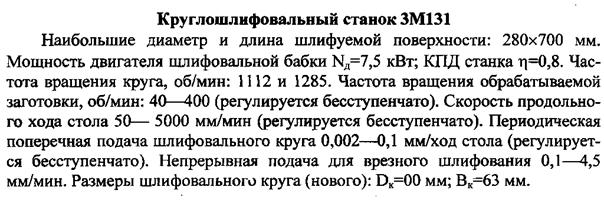

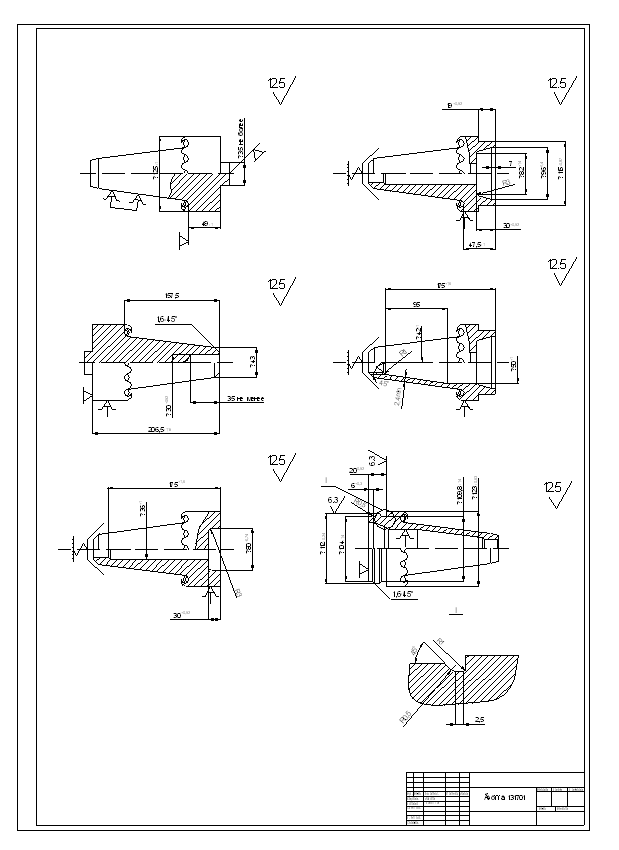

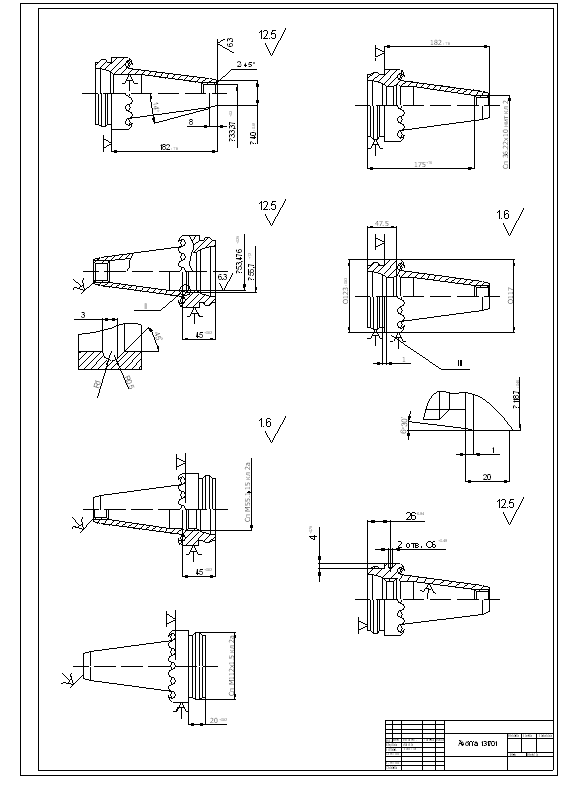

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Таблица. Прокаливаемость стали 9ХС

| Расстояние от торца, мм / HRCэ | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

| t испытания,°C | у0,2, МПа | уB, МПа | д5, % | ш, % | KCU, Дж/м2 | HB |

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | 123 | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. |

| |||||

| 800 | 110 | 130 | 26 |

| ||

| 900 | 65 | 74 | 41 | 95 |

| |

| 1000 | 42 | 46 | 52 |

| ||

| 1100 | 20 | 31 | 54 |

| ||

| 1200 | 15 | 20 | 83 | 100 |

| |

| Температура,°С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| 240-250 | 1 | 59 |

Похожие работы

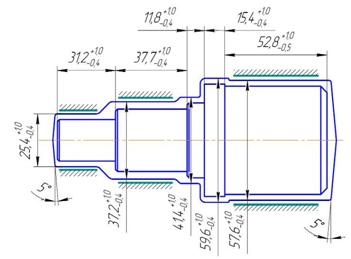

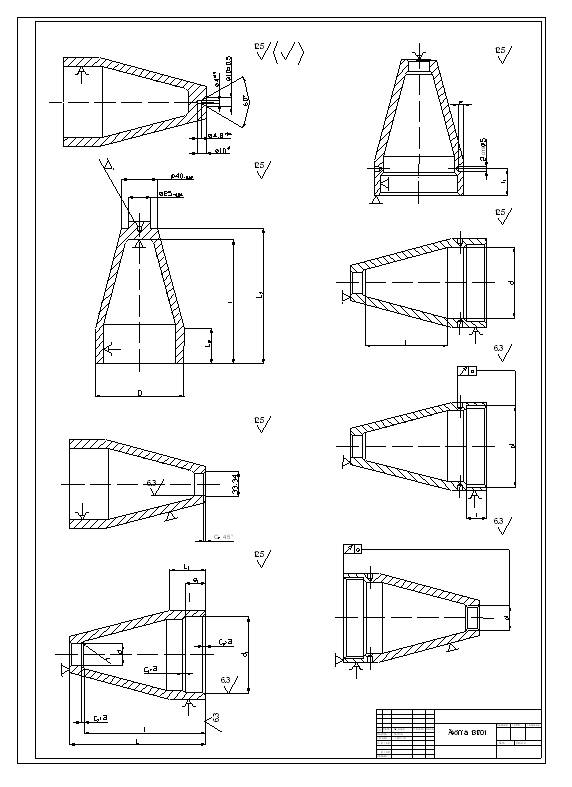

... обеспечения требуемой точности – хорошая коэффициент использования материала 0,78; коэффициент унифицированных поверхностей 0,92. 2.8 Анализ действующего технологического процесса изготовления детали и оформить карты техпроцесса (МК, OK, КЭ) Данный технологический процесс предназначен для мелкосерийного производства и не содержит средств автоматизации и механизации. Маршрутная карта ...

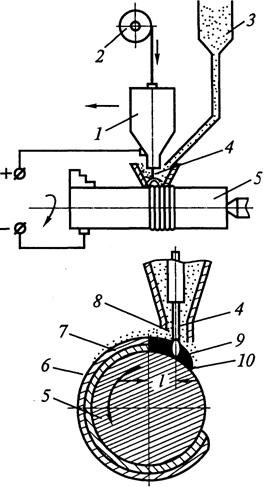

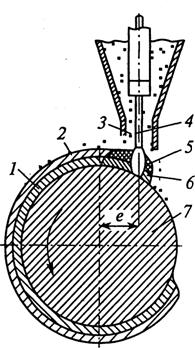

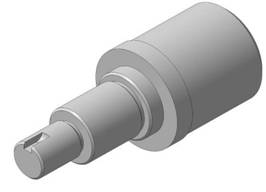

... строительстве и в процессе эксплуатации. Не допускается внесение изменений в планировке помещений без проекта, выполненного и согласованного в должном порядке. 3 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 3.1 Описание и назначение детали Опорные катки служат для передачи массы трактора через гусеницы на грунт и для перекатывания остова трактора по гусеничной цепи. Опорные катки на тракторах применяют как ...

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... металла. Проектирование заготовки кроме выбора вида и способа ее получения включает определение формы заготовки, припусков на механическую обработку, размеров с допусками, технических требований, которым она должна отвечать, и стоимости. Головки кумулятивных снарядов изготавливают штамповкой или литьем. Штампованные головки изготавливают из стали марки С-60 или С-55 (ГОСТ 10230-62), а литые - ...

0 комментариев