Навигация

Физико-химические свойства сырьевых компонентов [1-8]

1.3 Физико-химические свойства сырьевых компонентов [1-8]

В качестве сырья для производства экспериментального железо-оксидного катализатора синтеза изопрена дегидрированием изоамиленов используются следующие сырьевые компоненты:

Пигмент железо-оксидный – порошок желтого цвета, молекулярный вес 159,69, а.е., температура плавления – 1565°С, в воде не растворим.

Калий углекислый – порошок белого цвета, молекулярный вес 138 а.е., температура плавления -891°С, в воде растворим.

Циркония двуокись – порошок белого цвета или сероватым с желтоватым оттенком, молекулярный вес 123 а.е., температура плавления -2680 °С, в воде не растворим.

Хрома окись – порошок темно – зеленого цвета, молекулярный вес 152 а.е., температура плавления -2275°С в воде не растворим.

Гидроксид калия – чешуйки зеленого, сиреневого или серого цвета, молекулярный вес 56 а.е., температура плавления- 380°С.

Оксид алюминия – гранулы белого цвета, молекулярный вес 102 а.е., температура плавления

Сажа белая – порошок белого цвета.

1.4 Термодинамические свойства сырьевых компонентов

Таблица 1.3 - Термодинамические свойства сырьевых компонентов

| Название компонентов | Теплоемкость, Дж/(моль×К) | Энтропия, Дж/(моль×К) | Тепловой эффект, кДж/моль |

| Пигмент желтый железо-оксидный | 104.6 | 90.00 | 822.1 |

| Окись хрома | 113,8 | 81,1 | 1128,4 |

| Двуокись циркония | 56,5 | 50,34 | 1080,31 |

| Калий углекислый | 115,7 | 156,3 | 1146,1 |

| Оксид алюминия | 79 | 50,92 | 1669,8 |

| Гидроксид калия | 65,60 | 59,41 | 425,34 |

| Сажа белая | 859,4 | 41,9 | 859,4 |

1.5 Физико-химические характеристики конечного продукта

Катализатор дегидрирования КИМ-1 представляет собой железо-калиевую оксидную систему, промотированную оксидами металлов. Имеет следующий химический состав:

Fe2O3-53.5 %, Cr2O3-3,8%, ZrO2-3,0%, K2CO3-31,1%, AI2O3-1,75 %, KOH-2,3%, сажа белая-4,6%.

![]() 2. Физико-химические основы технологического процесса

2. Физико-химические основы технологического процесса

Процесс двух стадийного дегидрирования изопентана в изопрен является вторым, после синтеза изобутилена и формальдегида, промышленным методом синтеза изопрена, разработанным и внедренным в России [9,10].

Сущность процесса двух стадийного дегидрирования изопентана состоит в последовательном превращении изопентана в изоамилены, а смеси последних – в изопрен. На практике эти операции осуществляются в различных условиях, на разных катализаторах и самостоятельных технологических установках.

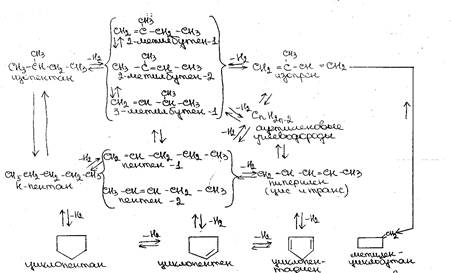

Схема основных и побочных химических превращений, протекающих при дегидрировании изопентана и изоамиленов [11]:

(2.1)

(2.1)

Вопрос о фазовом составе промотированных железно-оксидных катализаторов, находящихся в атмосфере паров углеводородов и воды при температурах 770-870 К, является ключевым для определения механизма реакции дегидрирования, протекающей на этих контактах, разработки научно обоснованных методов синтеза данного класса катализаторов,оптимизации технологических процессов. Эта проблема привлекает пристальное внимание исследователей с момента появления первых железо-оксидных катализаторов, промотированных оксидами калия и хрома [12].

Одной из первых попыток исследования фазового состава железохрокалиевого катализатора в условиях разработки и дегидрирования в присутствии водяного пара явились работы советских ученых [13-16]. Для интерпретации фазового состава катализатора,выяснение природы его каталитической активности и роли отдельных компонентов авторы [13,14] методами рентгенофазового, термографического анализа и ИК спектроскопии изучили поведение индивидуальных компонентов, а также их двойных и тройных композиций в условиях окислительной и восстановительной сред, при разогреве до температуры реакции и охлаждении катализатора. Используя высокотемпературную рентгеновскую камеру, исследователи изучили фазовый состав железохромкалиевого катализатора в условиях реакции дегидрирования олефинов и установили,что фазовый состав контакта при комнатной и в условиях реакции существенно различается. Авторы работ [13,15] убедительно показали, что индивидуальный карбонат калия не активен в реакции дегидрирования, индивидуальный оксид железа ![]() - основной компонент катализатора – в начальный момент режима дегидрирования имеет достаточно высокую активность однако, через 10-15 мин. Работы происходит быстрое снижение степени превращения и избирательности процесса, обусловленное зауглероживанием поверхности.

- основной компонент катализатора – в начальный момент режима дегидрирования имеет достаточно высокую активность однако, через 10-15 мин. Работы происходит быстрое снижение степени превращения и избирательности процесса, обусловленное зауглероживанием поверхности.

Система ![]() в режиме дегидрирования не теряет активности и по своей селективности приближается к катализатору. Высокую и стационарную активность этой двойной системы, по мнению авторов [15], можно объяснить только образованием феррита калия. Отсюда был сделан вывод, что высокая каталитическая активностью обусловлена образованием на поверхности глобул оксида железа слоя монофиррита калия

в режиме дегидрирования не теряет активности и по своей селективности приближается к катализатору. Высокую и стационарную активность этой двойной системы, по мнению авторов [15], можно объяснить только образованием феррита калия. Отсюда был сделан вывод, что высокая каталитическая активностью обусловлена образованием на поверхности глобул оксида железа слоя монофиррита калия ![]() или твердого раствора хрома и кремния в решетке этого феррита

или твердого раствора хрома и кремния в решетке этого феррита ![]() . Изложенная точка зрения поддерживается и в более поздних публикациях

. Изложенная точка зрения поддерживается и в более поздних публикациях

Следует отметить, что в выводах авторов работ [13-19] о составе каталитически активной фазы железо-оксидного катализатора содержится ряд существенных противоречий. Во-первых, предусматривается, что большая часть основного активного компонента – оксида железа – выключена из каталитического процесса. По мнению авторов [15], соотношение Fe:К в образе таково, что значительная часть оксида железа не взаимодействуют с карбонатом калия и в условиях реакции переходит в момент, однако, если магнетит и доступен для реагирующих молекул, то он быстро зауглероживается. Приняв описанную модель, можно заключить, что нет смысла вводить в катализатор более 70% ![]() , или что оксид железа, находясь в центре глобулы, выполняет только функцию носителя. Во-вторых, вызывает сомнение тот факт, что моноферрит калия или твердый раствор кремния и хрома в решетке моноферита калия

, или что оксид железа, находясь в центре глобулы, выполняет только функцию носителя. Во-вторых, вызывает сомнение тот факт, что моноферрит калия или твердый раствор кремния и хрома в решетке моноферита калия ![]() может обеспечить высокую конверсию и селективность процесса дегидрирования. По данным работы [20] выход стирола при использовании в качестве катализатора чистого моноферита калия не превышает 20%, а удельная скорость образования стирола на таком контакте (молярное отношение Fe:К = 1) в 4 раза ниже, чем на ферритной системе с молярным отношением Fe: К= 4, обладающей практически одинаковой структурой пор. Кроме того, железо, находящееся в соединении

может обеспечить высокую конверсию и селективность процесса дегидрирования. По данным работы [20] выход стирола при использовании в качестве катализатора чистого моноферита калия не превышает 20%, а удельная скорость образования стирола на таком контакте (молярное отношение Fe:К = 1) в 4 раза ниже, чем на ферритной системе с молярным отношением Fe: К= 4, обладающей практически одинаковой структурой пор. Кроме того, железо, находящееся в соединении ![]() в степени окисления +3 не может обеспечить высокую селективность процесса дегидрирования [21].

в степени окисления +3 не может обеспечить высокую селективность процесса дегидрирования [21].

К наиболее важным выводам авторов работ [15,16] относится заключение о том, что формирование активной фазы происходит при восстановлении катализатора.

Таким образом, вопрос о составе активной фазы промотированных железо-оксидных контактов остается открытым. В связи с этим представляется целесообразным изложение основных точек зрения на природу промотирующего действия оксида калия, вводимого в значительных количествах в катализаторы дегидрирования. Эти данные по-видимому, могут служить основной для более четких представлений о составе каталитически активной фазы и механизме ее действия:

Авторы [22,23] считают, что присутствие К2О или кластера на поверхности или в объеме оксида железа приводит к образованию высоко ионизированного центра в преимущественно ковалентном оксиде железа. Этот высоко ионизированный центр способствует созданию локализованного электростатического поля с последующей поляризацией окружающих связей, что приводит к ослаблению связей Fe-O, расположенных рядом с ![]() . В конечном итоге присутствие щелочного промотора увеличивает активность железо-оксидных систем, т.к. каталитический процесс включает разрыв связей Fe-О на определенной, возможно, лимитирующей стадии реакции дегидрирования. По мнению китайских ученых [24,25] активный центр представляет собой кластер, состоящий из одного атома калия, двух атомов железа и одного- кислорода. Присутствие калия повышает концентрацию активных центров.

. В конечном итоге присутствие щелочного промотора увеличивает активность железо-оксидных систем, т.к. каталитический процесс включает разрыв связей Fe-О на определенной, возможно, лимитирующей стадии реакции дегидрирования. По мнению китайских ученых [24,25] активный центр представляет собой кластер, состоящий из одного атома калия, двух атомов железа и одного- кислорода. Присутствие калия повышает концентрацию активных центров.

Добавки калия, изменяя энергию связи кислорода в решетке каталитически активных оксидов железа, при определенных условиях уменьшают энергию активации каталитического окисления углеродистых отложений, образующихся в процессе дегидрирования [15,16,26], обеспечивают само регенерацию контакта.

Калий понижает кислотность катализатора, добавляя побочные реакции [25].

Добавки калия способствуют восстановлению железо-оксидного катализатора до определенной степени [21], стабилизирует активную фазу[25].

Анализ литературных данных позволяет сформулировать некоторые предложения о составе активной фазы промотированного железо-оксидного катализатора в условиях реакции дегидрирования:

Каталитически активная фаза представляет собой сложный оксид в состав которого входят железо и калий в соотношении, близком к их общему соотношению в контакте. Другие компоненты катализатора могут входить в состав этого соединения, образуя твердые растворы. Устойчивая работа контакта обеспечивается равномерным распределением компонентов по грануле катализатора, что возможно при наиболее полном взаимодействии исходных веществ [27,28].

Это соединение после микровостановления должно удовлетворять определенным условиям в отношении таких факторов, как геометрическая структура, электронное строение, энергетическое состояние, удовлетворять условиям преобразования валентного состояния ионов железа, обладать шпинельной структурой [25].

Формирование активной фазы происходит при восстановлении катализатора. При устанавливается оптимальное соотношение ![]() которое остается практически постоянным в атмосфере, где парциальное давление кислорода определяется соотношением углеводород- водяной пар и температурой.

которое остается практически постоянным в атмосфере, где парциальное давление кислорода определяется соотношением углеводород- водяной пар и температурой.

Катализатор дегидрирования КИМ-1 представляет собой сложную многофазную систему на основе оксидов железа, содержащую в небольших количествах оксида хрома, циркония, алюминия и соединение калия. В основе технологии лежит процесс получения катализаторов методом мокрого смешения с последующим формированием активной фазы путем высокотемпературной обработки исходных соединений.

В качестве исходных компонентов используются оксид железа, хрома, алюминия, циркония и карбонат калия. Все компоненты катализатора последовательно смешиваются в водной суспензии. Химические процессы на стадии смешения не протекают.

Для связывания катализаторной массы с целью придания механической прочности катализатору добавляют жидкое стекло.

Водная суспензия катализаторной смеси упаривается для удаления избыточной воды и перевода смеси в пастообразную форму пригодную для гранулирования.

![]() Полученная катализаторная паста формуется с помощью гранулятора в «червяки», из которых затем в процессе сушки удаляется физически адсорбированная вода. Высушенные гранулы катализатора далее подвергаются высокотемпературной обработке в специальных активаторах или печах.

Полученная катализаторная паста формуется с помощью гранулятора в «червяки», из которых затем в процессе сушки удаляется физически адсорбированная вода. Высушенные гранулы катализатора далее подвергаются высокотемпературной обработке в специальных активаторах или печах.

В процессе высокотемпературной обработки при температурах выше 600 °С в объеме катализатора происходит разложение углекислого калия и взаимодействие оксидов между собой с образованием ферритов Ме ![]() , где Ме – это сумма катионов металла К,Cr,Аl.

, где Ме – это сумма катионов металла К,Cr,Аl.

Готовый катализатор КИМ-1 имеет следующий химический состав: Fe2O3-53,5%, Cr2O3-3,8%, ZrO2-3,0%, K2CO3-31,1%, AI2O3-1,7%, KOH-2,3%, сажа белая-4,6%.

Выход готового катализатора составляет 275 т. в год, 25т. в месяц.

Отходами производства являются катализаторная пыль, сколы и крошки.

0 комментариев