Навигация

Процветание «Железного завода» в последней четверти XVIII века

2. Процветание «Железного завода» в последней четверти XVIII века

А что же дальше?

Акинфий Демидов умер в Августе 1745 года, оставив после себя колоссальное состояние: 21 «железный» и медеплавильный завод, два соляных промысла, многочисленные дома в Петербурге, Москве, Ярославле, Казани, Екатеринбурге и других городах, не считая огромных сокровищ в виде драгоценных камней, золотой и серебряной посуды, дорогого убранства и наличных денег «звонкой монетой».

И сразу возник беспрецедентный по своим масштабам торг между наследниками. По петровским законам все недвижимое имущество, то есть по крайней мере 21 металлургический завод и два соляных промысла, должно было достаться старшему сыну. Однако Акинфий, учитывая, очевидно, характер и склонности своих трех сыновей, завещал заводы младшему Никите, в котором он подобно самому себе видел хозяйскую хватку и способность «приумножать дело».

Тринадцать лет длился спор о наследстве. Наконец в 1758 году императрица Елизавета, нарушив петровские законы, повелела разделить имущество Акинфия Демидова «по справедливости». При этом разделе старшему из наследников Демидова, Прокопию, наиболее бездарному заводчику, достались 6 невьянских заводов и 3 нижегородских, среднему – 11 ревдинских и суксунских, включая родовой тульский, а младшему Никите – «главный куш»: 5 нижнетагильских.

Точно таким образом на три части была разделена и гора Высокая, однако лучшая ее часть отдана «по принадлежности» - Нижнетагильскому заводу, то есть Никите Демидову.

Смерть Акинфия Демидова и раздел его имущества застали Нижнетагильские заводы, в состав которых входили собственно сам Нижнетагильский чугуноплавильный и железоделательный заводы, Черноисточинский, Выйский, Висимо-Шайтанский и Лайский, в период наивысшего технического подъема, «общему подъему содействовала и своеобразная кооперация Геннина с Акинфием Демидовым – главным промышленником того времени. Гладкие отношения, установившиеся между обоими, привели и к обоюдовыгодному обмену специалистами: неоднократно мастера с казенных заводов откомандировывались для помощи демидовским, и наоборот».

Надо отметить, что высокий технический уровень Нижнетагильского завода во второй четверти XVIII века не был особым исключением: в ту пору уральская горнозаводская промышленность, охраняемая, с одной стороны, жесткими протекционистскими законами, введенными еще Петром I, а с другой – огромным спросом на железо в Европе, Развиваласть довольно быстрыми темпами, у уральские, главным образом древесноугольные, домны – гиганты (по масштабам, разумеется, того времени) были предметом удивления и восхищения всех европейских металлургов. Но тем не менее политика статус-кво, то есть сохранения достигнутого технического уровня, породила в конечном итоге ту самую консервативность, которая и привела некогда процветающий, задающие тон в области технического прогресса уральские горные заводы к полнейшему упадку и застою. Так или иначе, но первый, пока еще малозаметный перелом наступил в 1740-х годах, когда мы почти не встречаем производственных нововведений и металлургия начала стабилизироваться на достигнутом уровне или, как это происходило с казенными заводами, деградировать технически и экономически.

Несколько лучше дело обстояло, пожалуй, только на Нижнетагильском заводе, где трудности проявлялись гораздо позже – в самом конце XVIII века. Лишь на этом заводе современники отмечают такие новшества, как механизацию прдъема руды на колошниковую площадку домны. Машина представляет собой довольно большего диаметря колесо с наматываемым на него канатом. Этим канатом и подтягивались на колошниковую площадку бадьи с рудой. “На доменья две определена в низцу плотины одна мусорня (т.е.шихтовый двор), а вверху колесо, посредством коего встягивают належенные рудою дщаны: третье ж колесо служит для тяги строевого леса кое судами привозят”. Из этого описания можно понять, что рудоподъемник нижнетагильских домен, представляющий собой одну из ранних, если не самую первую конструкцию будущего скипового подъемника, которым действие, как и лесопильная лебедка, водяным колесом – явление, надо отметить, весьма прогрессивное для техники XVIII века.

Архивные документы второй половины XVIII века единодушно рисуют Нижнетагильский «железный завод» гигантом, крупнейшим предприятием замкнутого, полного горно-металлургического цикла. Так, уже в 1767 году на этом заводе помимо четырех доменных печей, дававших в год свыше 400 тысяч пудов чугуна – цифра по тем временам рекордная вообще для европейской черной металлургии, действовали такие фабрики-цехи: кричная, якорная, мелкокричная, плющильная, проволошная, укладная, молотодельная, кузнечная, меховая, слесарная, столярная, пильная и другие подсобные «заведения».

Основу заводской экономики, да и технологии, составлял, конечно, доменный цех. Чугун, вырабатывавшийся нижнетагильскими домнами, поступал затем в собственные и близлежащие кричные фабрики в виде болванок трапециодального сечения с одной или двумя бороздками на узком основании. Количество бороздок на чугунной «штыке» обозначало его твердость – хрупкий или твердый, серый.

Домны задавали не только темп работы всему предприятию, но и являлись началом длинной и довольно сложной технологической цепочке, которую Н.В.Бакланов обрисовал следующим образом: «на Уральских заводах последовательность стадий производства можно проследить на целом ряде отдельных процессов от превращения руды в металл до изготовления из металла готовой вещи. Переходя из «фабрики» в «фабрику», из печи в печь, из-под одного молота под другой бесформенный кусок руды очищается от ненужных для производства примесей, переходит в кричную, где «переваривается» в железную крицу, тут же вытягивается в полосу. Половина этой полосы направляется для переделки на уклад, другая идет прямо в колотушечную, здесь они обе опять объединяются и под молотом получают «оболваненную» форму будущего предмета: заступа или топора или любого другого орудия ; черновая форма переходит в кузницу, где и отделывается ручным образом надлежащего вида, закаливается и затачивается на точиле…».

Другими словами, колотушечная металлургического завода XVIII века представляли собой нечто соответствующее современному обжимному цеху. Но с большей доводкой заготовки до нужного размера.

Наиболее простой по устройству, очень напоминающей колотушечную – те же, чуть поменьше, молоты пудов по 10 – 12, однако «с лицом, наваренным доброй сталью», такие же, но опять же чуть поменьше горны «для подогреву», - была «дощатая фабрика», на которой выковывалось кровельное, или «дощатое» железо.

Сюда из колотушечной поступали прутки-заготовки; эти прутки «дощатый мастер» на глаз, сообразуя с заданным размером листа, который обычно выпускался квадратом со стороной в 53 и 71 сантиметр, рубил на куски, разогревал в горне и раскатывал под молотом, каждый раз «разглаживая» плоской частью «лица», чтобы на «доске» не осталось молотовин, и эта операция по раскатке и разглаживанию повторялась иногда до десятка раз, пока не получался нужной толщины лист. Мучительная и страшно трудоемкая операция, особенно если сравнивать с нынешними способами получения тонкого листа в прокатных станах. А ведь «доску» из прутка нужно было отковать еще настолько точно и удачно, чтобы она пошла придирчивый контроль - а нет ли на ней плен, то есть расслоений и дыр, для чего «доска» рассматривалась на свет, а выдержит ли «доска» сгибание угла, чтоб и следа от сгиба не осталось… Только после этого «доска» считалась годной и клеймилась все тем же «соболем».

Часть «досок» шла в товар - на кровлю, а часть оставалась на заводе – для лужения и «выбивки» из нее посуды: кастрюль, ведер, тазов. Вообще надо отметить раньше из «дощатого» железа готовили не в пример нынешнему времени гораздо больше и посуды, и всевозможной домашней утвари, а особенно из меди из и жести.

Интересно, что луженая жесть оказывалась необычайно стойкой и ко времени, и ко всевозможным агрессивным средам. Трудно понять, в чем тут дело, скорее всего в необычайно высоком качестве самого железа из высокогорского магнетита, практически чистого от серы и фосфора, но не исключено, что причина стойкости луженой жести заключалась в технологии подготовки под лужение, в очистке ее поверхности от окалины. Для этого «доски» обдирались сначала щетками вручную, а потом долго квасились в самых настоящих квасных наполненных хлебным квасом чанах. Поэтому позже, когда на рынке появилась луженая жесть, приготовленная при помощи травления кислотой, уральскую, которой из-за качества неизменно отдавали предпочтение, хотя она и стоила значительно дороже, стали называть «квасной» или «квашеной».

Наиболее сложной по устройству была «проволошная фабрика». Впрочем, приготовление проволоки и сейчас является делом довольно сложным и трудоемким, да в принципе и способ ее получения остался тем же – протягивают через ряд последовательно уменьшающихся отверстий-фильер.

В отличие от остальных «фабрик» «проволошная» обычно строилась в два этажа – это вызывалось сложностью привода «тягольного станка» от водяного колеса. На первом этаже как раз и устраивался водяной ларь с колесом, сидевшим на боевом валу диаметром около метра. Посреди вала был насажен ряд чугунных ральцев, приводивших в движение небольшой колотушечный молот, которым бруски железа, поступавшие из колотушечной, рубились на нужного размера куски. Чуть подальше на боевом валу сидел еще ряд ральцев, но более редко. Вот эти то пальцы уже через систему деревянных рычагов воздействовали непосредственно на сам «тягольный станок», который располагался на втором этаже.

«Тягольный станок» представлял собой массивную чугунную плиту (реже деревянную, за бедностью), к торцу которой перпендикулярно крепилась «тягольная» – тоже чугунная, однако обваренная сталью и с множеством отверстий – фильер. Перед «тягольной доской» на станине располагалось любопытное сооружение, чем-то напоминавшее огромные щипцы для колки сахара. Вся сложность для техники XVIII века заключалась в том, чтобы поступательное движение этих захватов-щипцов, которые, закусив кончик оттянутого и просунутого через фильеру бруска, протаскивали его целиком, согласовываясь с вращением боевого вала.

Надо сказать, что «проволошная фабрика» в то время была, пожалуй, наиболее механизированным цехом. Особенно в сравнении с ковкой якорей.

Якори, не считая пушек, которые не ковались, а отливались, были наиболее крупными изделиями уральских заводов, в том числе и Нижнетагильских. Сложность изготовления якорей заключалась не только в их размерах, но и в особо высоких требованиях к их прочности. Поэтому ковали якоря только «высокие мастера».

Ковали якоря в особых, гораздо больше обычных мастерских из стандартных полос и брусков: сначала по отдельности тапы, сваривая для них по нескольку полос брусков, затем таким же образом стержень-цевие, и уж в последнюю очередь все сваривалось вместе и несколько раз проковывалось под тяжелым молотом. И только после того, как весь якорь целиком был прокован, начинались испытания его на прочность.

Испытания эти, надо признать, были и довольно жестокие, и вместе с тем «изрядно видные»: якорь подвешивался к балке мастерской на особом блоке, и затем по команде проверяющего его нужно было «слушать, не одерживая на чугунный брус или доску раза три и, буде от того устоит, то насечь на нем мастеру, где делан и число настоящего года и свое мастерское управительское, кто при оной пробе случитца, имена и вес и литеру Р, что значит, что опробован».

Занимались на Нижнетагильском заводе и отливкой колоколов главным образом по заказам церквей. Но лили и для собственных нужд – сигнальные для рудников и заводов. Для церковных, «звонарных» колоколов бралась самая лучшая медь, в нее в отношении 20 к 100 добавлялось олово, а для «серебряного звона» бросались и деньги. Колокола, как и пушки, отливались в яму, а особо большие требовали сооружения и специальных крупных плавильных печей.

Но и колокола, и якори – все это эпизодические заказы, главное, чем жил Нижнетагильский завод, что выпускал ежедневно, были чугун и «сортовое», или «дельное» железо в виде «четвероугольного» бруска, «доски» или полосы.

И здесь стоит упомянуть об организации всего горнометаллургического хозяйства, центром которого был Нижнетагильский завод, Дело в том, сто четыре его домны выпускали столько чугуна в сутки, что переработать его полностью на железо в самом Нижнем Тагиле было невозможно. В связи с этим Нижнетагильский завод постепенно оброс целой серией вспомогательных по сути дела металлоперерабатывающих заводов, связанных между собой, как сейчас принято говорить, системой коопераций, Для современного инженера-технолога согласованность по объему и срокам выработки различных звеньев единого производства, каким, собственно, и был комплекс Нижнетагильских заводов ,звучит аксиомой. Однако для техники XVIII века такая согласованность всех звеньев производства бала практически неразрешимой задачей, и здесь-то прежде всего и проявился недюжинный талант организатора производства и великолепного знатока всего горнозводского дела генерал-лейтенатна Геннина. Он не только первым ввел нормы расхода, угара, обсечки и тому подобного на все звенья металлургического производства, но и разработал методы расчета всего технологического цикла – от руд до проволоки, бруска и «доски». При всей сложности, как мы видели, металлургического производства, когда готовое изделие получается многоступенчатым, да к тому же еще и «эстафетным» способом – передачей из фабрика в фабрику, это было для того времени поистине головоломной задачей, с которой Геннин, справлялся самым блестящим образом, разработав массу «калькуляций» и смет. В самом деле «штаты», скажем, того же Нижнетагильского завода времен Акинфия Демидова говорят о чрезвычайной универсальности хозяйства.

Практически все, что нужно было для бесперебойной работы завода – от руды до горнового камня и каната,- все делалось в самом заводе.

А вокруг Нижнего Тагила возникает целая серия вспомогательных, чугуноперерабатывающих и даже более специализированных заводов, как, например, Черноисточинский, по свидетельству академика П. С. Палласа, выпускавший железо особого образца исключительно для «аглицких подрядчиков», причем ежегодно до 280 тысяч пудов; затем Нижнесалдинский, специализировавшийся на выпуске сортового железа; затем Висимо-Шайтанский и, наконец Висимо-Уткинский железоделательные заводы. «Сырое железо, - с некоторым удивлением отмечал академик П.С. Палас, привозят сюда из Нижнетагильского завода, а выделанное, коего в год до семидесяти тысяч пуд выходит, отвозят гужем за тридцать верст в Висимошайтанский завод, а оттоль по Чусовой судами…»

В то же время, в 60-е годы XVIII века был проведен целый ряд мер, во-первых, по повышению качества нижнетагильского железа, а во-вторых, по ограждению его от фальсификаторов. И то, и другое, конечно, диктовалось, прежде всего условиями конкуренции на международном рынке – соперничеством с английскими и особенно шведскими заводчиками. «Инструкция сибирских моих заводов прикащикам Ивану Андрееву, Мирону Попову, Григорию Белому», датированная 1762 годом, содержащая наставления по ведению заводского дела, особое внимание уделяет качеству металла, «Смотреть, - наставлял заводчик Н.А.Демидов своих приказчиков по Нижнетагильским заводам, - чтоб железо было делано спелое, а не сырое, и полосы были шириною в два с половиной дюйма, толщиной в полдюйма». Интереснее всего, что в этом документе впервые так остро проявляется проблема сохранения фабричной марки тагильского металла. Поскольку «по праву наследства» клеймо «старый соболь» перешло к старшему сыну Акинфия, владельцу Невьянского завода, Никита приказывает: «А на тех полосах вместо прежняго клейма клеймить пригоде сими литерами: ССNАД». Что надо было расшифровывать как «статский советник Никита Акинфиевич Демидов». Однако таковы были сила традиции и известность прежней марки, что первые литеры стали расшифровывать как «старый соболь». Под эти названием тагильский металл и был известен в Европе и России практически до конца XIX века – до вытеснения с рынка более дешевым южным железом.

Одновременно с переходом на новое клеймо Н.А.Демидов подал в правительство «отношение», в котором настаивал на издании закона, карающего подделку фабричной марки. И такой закон, правда, спустя лишь шесть лет, в 1769 году был принят, и запрет использования чужого фабричного клейма железа объясняется тем, «дабы не прилагать охулии и бесславия».

Очевидно, эти экстраординарные меры были вызваны первыми признаками если не упадка, то сокращения спроса за рубежом, особенно в Англии, на тагильский металл. Архивные бумаги шестидесятых годов говорят о том, что качество металла было предметом обсуждения и даже хозяйского гнева постоянно. Так, в начале 1768 года Никита Демидов своим нижнетагильским приказчикам выразил «крайнее неудовольствие» вплоть до «поротья кнутом» за «пленкованность», молотовины и другие дефекты тагильского железа, обнаруженные, очевидно, купцами, и потребовал, чтобы приказчики немедля ознакомились с постановкой дела в колотушечной, кузнечной и «дощатой» фабриках на Кыштымском и Каслинском заводах, принадлежавших его двоюродному брату Н.Н. Демидову. И как показывают двухнедельные рапорты приказчиков, это приказание было исполнено.

В последней четверти XVIII века известность приобретает, наконец, и нижнетагильская сталь. Но уже на принципиально новой технологии – при помощи цементации, то есть насыщения обычного мягкого железа, особенно его поверхности, углеродом. “Сталь и уклад этого завода превосходят все другие уральские заводы”, так как “ни на каком другом заводе для цементирования в печах прямо из полосового железа стали не превосходит”.

С изобретением нижнетагильского способа получения цементированной стали связана любопытная и до сих пор до конца не проясненная история.

Цементированная, очень твердая сталь понадобилась прежде всего самой “казне” – для изготовления чеканов и матриц, для нужд монетного двора. Переход с серебряной мелкой монеты на медную потребовал чеканки огромного количества монетной «деньги», а отсюда возникла потребность в твердой стали. На первых порах такую сталь Россия закупала во Франции и Англии. Но революция во Франции, затем войны Наполеона, отрезали эти традиционные источники получения твердой стали, и в Екатеринбург поступило распоряжение наладить производство собственного металла “в подобие Английской цементной стали”. Производство цементированной стали потребовало принципиально новых решений по многим вопросам: и в конструкции закалочных “ящиков”, и по устройству самих печей, но больше всего трудностей было с огнеупорной глиной. Очевидно, температура цементации по гумпрехтовской технологии была настолько высока, что ее не выдерживали не только традиционный горновой камень, но и кирпич, которым в то время уже начали выкладывать горны доменных печей. В конце концов после долгих поисков была отыскана “белая огнестойкая, наподобие фарфоровой, глина” сначала в рудниках Каменского завода, а затем и “под боком” – на реке Пышме, которая вполне удовлетворила “мастера стальных дел”.

Гумпрехтовская цементационная сталь, полученная в “пробных печах” в Нижнеисетске, “весьма строгие пробы выстаивала и многим превосходила не только бывшую проварочную Пышминскую или Германскую, но и Нижнетагильскую сталь”.

Таким образом, в Екатеринбурге была получена, как считалось, первая русская цементационная сталь – это произошло в самом конце XVIII века и в самую пору было бы запускать гумпрехтовскую технологию в производство для получения цементационной стали в промышленных масштабах. Но тут случилось неожиданное: Н.С.Ярцева на посту начальника Уральских горных заводов сменил И.Герман, в последствии известный как автор фундаментального «Описания заводов, под ведомством Екатеринбургского горного начальства состоящих», который очень быстро установил, что Гумпрехт «открыл Америку вторично», что в Нижнетагильском заводе давно уже, хотя и без широкой огласки, то есть секретно, налажено производство отличной цементационной стали, которую «по неведению» все принимали за прежнюю, проварочную. И гумпрехтовскую мастерскую в Нижнеисетске тотчас прикрыли «за ненадобностью».

Документы, к сожалению, не донесли до нашего времени сведений ни о дальнейшей судьбе «известного преступника» Гумпрехта, оказавшегося на деле «весьма искусным мастером», ни об авторе технологии нижнетагильской цементационной стали.

К середине XVIII века знали уже три способа получения стали: кричный, который широко применялся на Нижнетагильском заводе и который заключался в переделке на «стальной уклад» обрезков и обсечки от сортового железа: цементационный, известный лишь европейским металлургам, и способ «литой стали», изобретенный в Англии часовщиком Б. Хэнтсменом, но так и не получивший широкого распространения. Поскольку качество проварочной, полученной в кричных горнах стали, было все же низким. В России и особенно на уральских горных заводах, начались активные поиски веществ, которые бы улучшали ее качество при закалке. Так на Урале возник способ закалки проварочной стали «скотинным рогом с солью» очевидно, применявшийся и в Нижнем Тагиле до изобретения способа цементации.

Вообще-то «скотинным рогом с солью» сталь не закаляли, как показывают сохранившиеся инструкции, а подвергали длительному томлению в особых тиглях-ящиках и лишь после этого насыщенную «рогом» сталь закаливали обычным способом. И в этом случае получалась сталь на редкость устойчивая к износу - топоры, например, изготовлялись таким способом, или холодное оружие почти не стачивались, слабо на такую сталь действовали кислоты, да и ржавчине она поддавалась плохо. Металлургия XVIII века практически не знала химии, поэтому и объяснить, что же на самом деле происходит при томлении железа со «скотинным рогом» не могла – все, считалось, дает закалка. А на самом деле, как выяснилось уже в наше время, при этой «закалке» происходит глубокое насыщение поверхности стали азотом.

Интересно, например, сравнить способ азотирования стали, открытый химиками-металловедами уже в наше время, с древним уральским методом. Для насыщения поверхности стали азотом ее при температуре около 450 градусов на два часа погружают в ванну с желтой кровяной солью. Но ведь эта калиевая кровяная соль и получается как раз из рогов, мездры и копыт с поташом и железными стружками. Другими словами, чисто опытным путем, методом многочисленных проб и ошибок азотирование стали было открыто почти за два века до того, как современной химией было обнаружено влияние на сталь азота.

Для того, чтобы насыщение азотом прошло успешно, сталь должна была подвергаться довольно высокому и длительному нагреванию, причем в полной изоляции от воздуха. Это, несомненно, заставило нижнетагильских металлургов искать и совершенные конструкции печей и самих ящиков-тиглей, в которые сталь укладывалась с рогом и солью, а иногда и с золой. Таким образом, задолго до начала опытов Гумпрехта на Екатеринбургском монетном дворе нижнетагильские мастера уже имели в своем распоряжении все необходимое – и печи, и цементационные тигли, чтобы получать высококачественную сталь.

Середина XVIII века для Нижнетагильского завода характерна наращиванием производства металла. Но в это же время в результате пугачевского восстания было разгромлено значительное число заводов в южной и западной части Уральского края. Отразились эти катаклизмы, конечно, и на Нижнетагильском «железном заводе», и, чтобы понять их истоки, нужно вспомнить, что это было то смутное время, когда политика царского двора в отношении горной промышленности Урала напоминала собой барометр в бурю. Казенные, с огромным трудом выстроенные уральские заводы, раздавались временщикам, видевшим в них лишь средство обогащения. Как отмечает Н.В. Бакланов: «Вслед за ними многие заводчики из купечества стали так же относиться к своим заводам, и немногие из них сохранили прежнее отношение к делу, когда заводчик вел свой завод под своим личным наблюдением и вынужден был беречь мастеровых. Но и в этих случаях обычно обеспечивалось главным образом правильное использование завода с технической стороны, поэтому несколько лучше относились к мастеровым, с приписными же крестьянами не стеснялись».

На Урале положение приписных крестьян, и без того тяжелое, в эти годы ухудшалось еще тем обстоятельством, что они при передаче казенных заводов в частные руки оказались некой принадлежностью самих заводов. Другими словами говоря, формально свободные от крепостной зависимости государственные крестьяне, оказавшись в положении «придатка» к заводу, в глазах новых владельцев были тем же «движимым имуществом», каким они привыкли считать своих крепостных.

Например, граф Шувалов, получая за мизерную цену казенные Гороблагодатские заводы, добился от Елизаветы права закрепления, проще говоря, закрепощения за этими и другими своими теперь, но бывшими казенными заводами свыше 30 тысяч государственных крестьян. Так, Урал, формально не знавший крепостного права, в эти годы познает его в худшем виде. Естественно, что так просто примириться с положением крепостных приписные крестьяне не желали никак, что и вызвало волнения, начало которым положили нижнетагильские приписные.

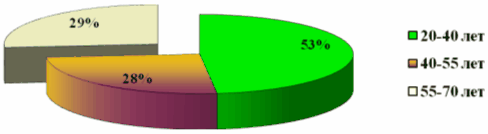

В то время, накануне пугачевского движения, Нижнетагильский завод обслуживала уже довольно большая армия мастеровых, углежогов и рудокопов. В 1757 году на Нижнетагильском заводе работало 2080 человек, причем из них только 616 были крепостными, купленными Демидовыми в центральных губерниях или переведенными из собственных поместий. Остальные же были или беглыми укрываемыми до поры до времени, - 100 человек, или «вечными при заводе», а 434 человека – государственные крестьяне, приписанные по указу 1702 года. Спор о правовом положении вот этих четырехсот с лишним человек и послужил причиной бунта на Нижнетагильском заводе. Непосредственным поводом к волнениям послужила копия с указа сената о произведении следствия по жалобам приписных крестьян к заводам Демидова и Чернышева, которую двое крестьян из села Покровского купили на Невьянском заводе.

Этот указ был оглашен на общей сходке покровских крестьян, в результате чего было принято решение, что «можно отбыть от заводских работ». На той же сходке выбрали трех челобитчиков и послали их в Верхотурскую канцелярию с просьбой вернуть их обратно Богоявленскому монастырю. Воевода неожиданно принял их сторону, но посоветовал все же пока работать на заводе. Однако крестьяне «от заводских работ» посчитали себя уже свободными и на все угрозы конторы Нижнетагильских заводов отвечали «упорством».

Одновременно в самом Нижнетагильске началось брожение среди мастеровых, которые считались «вечнооданными»: они настаивали на том, чтобы их причислили к приписным.

Как описывает историк В. Семевский, первым исследовавший материалы о волнениях на Нижнетагильском заводе в 1762 – 1763 годах, «выборные, посланные в июне 1763 года мастеровыми Нижнетагильского и Черноисточинского заводов к князю Вяземскому с жалобами на приказчиков, услышали по пути, что будто бы Аятскую и Краснопольскую слободы и село Покровское велено было отрешить от заводов с тем, чтоб крестьяне платили подушный оклад деньгами. Челобитчики послали об этом письмо «мирскому подьячему» Палитову. Но оно было перехвачено Н.Тагильскою заводскою конторою и отправлено к князю Вяземскому. По приказанию его Палитов, а также один из челобитчиков, Салатуин, были арестованы и закованы в кандалы. Их готовы были уже отправить к князю Вяземскому, когда среди заводского населения распространился слух, что арестованных будут зашивать в сырые кожи…».

А дальше события развивались так. Огромная толпа мастеровых и присоединившихся к ним приписных крестьян пришла к заводской конторе, где вооруженные небольшой пушкой и ружьями собрались приказчики, служители и солдаты. Попытки приказчиков уговорить толпу разойтись на к чему не привели, с обеих сторон полетели камни, толпа бросилась на штурм конторы, отбила пушку и ружья, выстрелила из пушки по конторе холостым зарядом, от чего разлетелась вдребезги оконница, и освободила арестованных.

Между тем приказчикам удалось послать в Екатеринбург к князю Вяземскому гонца. Вяземский немедленно отрядил на Нижнетагильский завод поручика Хвощинского с командой солдат и с приказом доставить в Екатеринбург возмутителей спокойствия. На этот раз крестьяне не оказали сопротивления, виновные были привезены в Екатеринбург.

Двое из заводских мастеровых и крестьян в том числе писчик Салаутин были наказаны кнутом и сосланы на Колывано-Коскресенские заводы в каторжную работу без срока.

А вскоре на Нижнетагильский завод явился и сам князь Вяземский – вершить следствие. Но настолько незаконны были действия заводчика и его приказчиков, что даже посланный генерал-майор вынужден был признать, что «управители и прикащики сами вызвали волнение, вспыхнувшее на Нижнетагильском заводе, так как гни мастеровых и рабочих , которые должны были считаться государственными, ставили на одну доску с крепостными и употребляли наравне с ними во всякие работы, не давая против государственный крестьян никаких выгод».

Так закончился «бунт» нижнетагильских мастеровых и приписных крестьян.

Однако, как скоро выяснилось, это были лишь предгрозовые раскаты. Волнения закончились восстанием Пугачева, которое охватило большую часть Урала. Лишь на севере наиболее укрепленные, как Екатеринбургский, заводы остались неприкосновенными, да и то многие из этих оставшихся висели на волоске и молили о помощи.

Пожар пугачевского движения охватил и демидовскую вотчину; бои шли под Ревдинским заводом. Н. А. Демидов, находившийся в это время в Москве, приказывает создать вокруг Нижнетагильского завода и поселка защитные сооружения ( а надо сказать, что Нижнетагильский завод, пожалуй, единственный из всех, построенных в то время, не имел ни крепостных стен, ни даже оборонительного вала), выставив на наиболее вероятном направлении удара пугачевцев, со стороны Невьянска, рогатки; приказывает провести мобилизацию и направить «для подмоги»в Екатеринбург и другие заводы 1200 человек, из которых 117 потом попали в плен, а 10 убиты, О сем прискорбном факте в заводском рапорте сделана предельно деловая запись: «С завода во время сражения со злодеями убито 10 человек по 250 рублей каждый, на 2500 рублей». Эта сумма в качестве иска Н. А. Демидовым затем была предъявлена правительственной комиссии, занимавшейся подсчетом урона от пугачевцев, однако комиссия сочла иск тагильского заводчика «чрезмерным».

Но это, собственно, и все, что тагильский заводчик в отличие от других, южноуральских, потерял во время пугачевского восстания. Да еще убытки от двухмесячного простоя завода. И эта милость судьбы сыграла, естественно, свою роль в новом возвышении Нижнетагильских заводов, да и самого Нижнетагильска, который к тому времени прочно завоевал на Урале славу «железной столицы».

В 1770 году Нижнетагильский завод посетил академик П. С. Паллас, оставивший наиболее подробное и точное описание как самого завода, так и городка того времени. «Редко другой завод, - писал он, - имеет столь выгодное и удобное местоположение, как сей, который снабден всем нужным изобильно; а сверх того и магнитною горою.

Гора сия прорублена через лес перспективою, отстоит от пруда к западу только на две версты и состоит вся из чистейшего железняка».

Из описания Палласа видно, что Нижнетагильский завод в то время представлял собой значительное предприятие с бесперебойно и груглосуточно работавшими четырьмя доменными печами – явление, надо отметить, для Уральских заводов исключительное. Да и вообще все описание завода говорит о его процветании и достаточно высоком уровне техники. Так, обращает на себя внимание, что оба доменных, литейных двора на заводе находились уже а каменном здании, да и сами домны были по 14 аршин высотой – таких в то время на Урале не было ни на одном заводе.

Тот же самый сдержанный восторг ощущается в описании самого городка, где

уже «по нынешнему вкусу» строятся каменные дома: «на восточной стороне плотины построен в 1763 году каменный разщетный дом, в котором приказная, судная и казенная избы с погребами для хранения денег. Близ одного лежит деревянный дом, в коем рисовальная и много других комнат для приезжих. На большой площади стоял изрядный деревянный жилой господский дом, который возномерились выстроить каменной по нынешнему вкусу…».

Интересно, что как раз в то время был основан в Нижнем Тагиле первый на Урале детский дом, «перевезенный», - как свидетельствует Паллас, - из Черноисточинска и вверху пруда выстроенный деревянной дом определен 1766 года для воспитания приносных детей, в коем различные до совершенных лет и воспитываются дети».

Судя по данным Палласа, в Нижнетагильском заводе в то время было уже 1034 дома, в которых «жильцов до 2579 мужеска полу душ».

Особое внимание ученого привлекла новая церковь, воздвигнутая из камня и кирпича. Церковь представляла собой внушительное сооружение с пребогатым куполом и высокою башней, в кои не только надлежащее количество колоколов, но и колокольную игру заводят.

А еще, отмечает он, «между достопамятностями здешняго места принадлежат и престолы, в обоих алтарях находящиеся, сделаны из ужасных кубических магнитов, одна пяти четвертей вышины, три с половиной длины и несколько меньше ширины, а другой семи вышины, пяти толщины во все стороны, и густо покрытых ярью». Ужасные, конечно, в смысле огромные: действительно, магниты с гранью 80 – 120 см. – уникальные явления природы.

Но население Нижнего Тагила в то время состояло не только из «жильцев до 2579 мужеска полу душ» работавших на Нижнетагильском «железом заводе», но и жильцов до 700 душ Выйского завода, который в то врем, как отмечает Паллас, имел «небольшую доменную для плавления меди и молотовую, в коих ежегодно до 33000 пуд полосного железа выделывают». То есть общее количество жителей «железной столицы» в то время достигало, видимо, с женщинами и детьми не менее 7 тысяч – не всякий уездный город того времени мог похвастать такими масштабами.

Интересна оценка, которую академик Паллас одновременно дает и Невьянску, долгое время бывшему главной резиденцией демидовской вотчины. Подчеркивая второстепенность Невьянска по сравнению и Нижнетагильским заводом, по сравнению с Нижнетагилским заводом, Паллас объясняет постепенное замирание некогда бившей ключом в этом городке жизни слабой рудной базой Невьянского завода, его неспособностью конкурировать с Нижнетагильским: «За всем тем между сибирским железом невьянское не самое лучшее».

Перечисляя далее собственные Невьянского завода рудники до половины руды в Невьянск приходится тем не менее завозить с горы Высокой: «Гора сия разделена теперь на три части, из коих самая лучшая юго-западная и южная достались в удел Тагильским заводам; напротив того Ревдинской пользуется северною и северо-восточною частью, в коей большею частью глухой камень, а в Невьянск добывают руду на западной и юго-западной части, также и на узкое восточныя стороны».

Но никакими дисциплинарными мерами спасти гаснущий в Невьянске горный промысел уже, видимо, было нельзя: на первое место прочно и надолго выходил Нижнетагильский завод, «который снабден всем нужным изобильно». Начало этого возвышения нужно, отнести к 1758 году, когда туда, в Нижнетагильский завод, из Невьянска была переведена первая на Урале и самая крупная «цыфирная школа». Этот шаг горных властей, с одной стороны, являлся как бы официальным признанием возвышения Нижнетагильского завода, а с другой, естественно, подготовил почву для создания при этом заводе выдающейся для России того времени технической школы, наиболее яркими представителями которой были механики, создавшие в конце XVIII века ряд машин и металлургических устройств, надолго опередивших свое время.

Большой интерес представляет замечание Палласа о том, что среди нижнетагильских мастеровых есть хорошие художники и заводские мастера, чего в прочих заводах не достает.

Промысел, в основе которого лежали необычные качества тагильского железа, родил совершенно уникальный прозрачный лак, с которым, по признанию Н.С.Ярцева, «никакие в России делаемые лаки в доброте и прочности равняться не могут, даже самый английский лак он превосходит и равняется с китайским».

Загадка изобретения этого «прозрачного, яко хрусталь» лака не раскрыта до сих пор. Но отдельные, весьма отрывочные и чем-то даже противоречивые описания способов лакировки металлической утвари позволяют сделать вывод, что его изобретение косвенно связано с мастерством самих металлургов, умевших строить самые разные нагревательные печи и отлично чувствовавших «суть огневой работы». Качество лака связано с действием на него высокой температуры, «за каждым разом высушивая оную в жаркой печи». Еще более определенно на этот счет говорит составитель первой уральской энциклопедии «Хозяйственное описание Пермской губернии» Н. С. Попов: нижнетагильский лак «прозрачен, как хрусталь, не портится ни от жару, ни от какой кислоты».

Секрет лака тагильскими ремесленниками хранился в глубокой тайне, передаваясь от отца к сыну. Это отмечает Н. С. Ярцев: «Честь его изобретения здешним художником, составление же его известно ныне только одному или двум домам сродиков изобретателя, которые секрет свой рачительно от прочих скрывают, опасаясь, чтобы через распространение между многими унизилась цена сего наилучшего в своем роде лакового произведения». Однако сам же Ярцев в своей «Горной истории» говорит о том, что «тагильский мастеровой по имени Худояров, есть изобретатель составления тагильского масляного лака..., он оставил сие секретное искусство только некоторым своего рода потомкам».

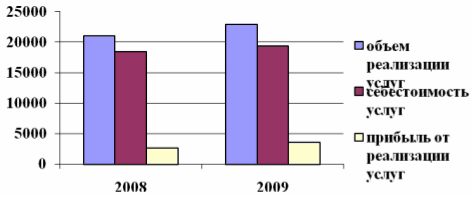

Это лишь отдельные штрихи процветания Нижнетагильского завода в последней четверти XVIII века, основа которого, конечно, кроется в экономике самого завода, в том несомненном техническом прогрессе, который единодушно отмечается всеми историками горнозаводского Урала. Так, Д. Кашинцев, сравнивая работу и экономику разных заводов Урала той поры, приходит к выводу, что «особенно показателен Нижнетагильский завод – один из наилучше оборудованных и обеспеченных энергией, сырьем, топливом и людской силой.

Колебание его продукции было от 444 до 302 тысяч пудов, то есть достигло 320% от максимума, а это предприятие было самым надежным. Крупный завод юга, Златоустовский, знал колебания производительности до 55%.

Из описания академика П. С. Палласа видно, что Нижнетагильский завод представлял в ту пору весьма многоотраслевое и сложное хозяйство. Одних только вододействующих колес в то время на заводе насчитывалось около 60, причем лишь четыре из них, самые крупные, обслуживали доменные печи, а остальные приводили в действие многочисленные мехи и молоты в передельных фабриках – цехах. Общая мощность всех колес, по подсчетам Д.Кашинцева, на Нижнетагильском заводе в то время составляла 610 лошадиных сил, что для XVIII века «можно считать предельным в масштабе не только Урала, но и всей промышленной России».

В немалой, конечно, степени этому процветанию завода способствовал и сам Н. А. Демидов, унаследовавший от отца не только хозяйскую хватку и организаторские способности, но и вкус к самой технике. Отлично понимая, что только постоянным улучшением горнозаводского дела можно удержать на высоте и сам завод, и марку тагильского металла, Н. А. Демидов всячески стремился привлечь к себе на службу грамотных мастеров и специалистов. «Урал, - приходит к выводу Д.Кашинцев, - с 1740-х и до 1790-х годов почти лишенный иностранной технической помощи домашними средствами, стараниями даровитых конструкторов-самоучек, часто заводских крепостных, достиг крупных количественных успехов по линии доменной плавки». И, прежде всего это заключение относится к Нижнетагильскому заводу, где, пожалуй, впервые на Урале отказались от прежней, традиционной формы доменной печи, перейдя к более рациональной конструкции в виде двух конусов, соединенных между собой широкими основаниями. Эта форма доменных печей практически сохранилась до наших дней.

Новая форма доменной печи позволила значительно увеличить ее внутренний объем, организовать более равномерный прогрев всей шихты, что, естественно, сразу же сказалось на продуктивности печей. Производительность нижнетагильских печей того времени самая высокая не только в России, но и в Европе.

Немаловажную роль, скорее даже целую революцию (по оценке современников) в увеличении производительности доменных печей, сыграли так называемые «цилиндрические мехи», которые заменили собой прежние, «ящичные», и представляли собой обычные с точки зрения современной техники поршневые насосы, приводимые в действие все тем же водяным колесом. Однако, во-первых, цилиндрические мехи не в пример «ящичным» позволяли получать более сжатый, более «густой» воздух, а во вторых, поскольку они, как правило, устанавливались возле каждой домны по две пары, то дутье оказывалось более равномерным. И более «густой» воздух, и более равномерное дутье значительно улучшили работу доменных печей и увеличили их суточную продукцию.

Из всех уральских заводов лишь Нижнетагильский отнесся к цилиндрическим мехам не просто как к одной из экзотических новинок, а провел обширные сравнительные испытания их с «ящичными» сразу на трех домнах.

Гораздо хуже на Урале, в том числе и на Нижнетагильском заводе, обстояло дело с внедрением более прогрессивных методов переработки чугуна и вообще с внедрением принципиально новых «воздушных печей» для нагрева металла и плавки чугуна. Уже в середине XVIII века в Англии был изобретен так называемый метод пудлингования взамен кричного, при котором чугун плавился и обезуглероживался в особой ванне, нагреваемой плавлением. Пудлинговая печь по своему устройству была близка уже к мартеновской, сменившей ее во второй половине XIX века, и наиболее важной ее особенностью было то, что металл, в отличие от кричного горна в непосредственный контакт с топливом не вступал, что давало возможность для переработки чугуна в пудлинговое железо применять практически любое топливо, а не дефицитный и дорогой древесный уголь. Однако это весьма прогрессивное для того времени дело нашло применение на Уральских горных заводах лишь во второй четверти XIX века: пудлингование в Англии к концу XVIII века уже стало господствующим процессом, а Урал почти до 40-х годов XVIII века пребывал, если не в полном неведении о пудлинговании, то в полном невнимании к нему... Кричный процесс был одной из самых застойных операций уральской металлургии.

Это общее для всех уральских горных заводов явление, не исключая и Нижнетагильского, значительно затормозило развитие техники передела чугуна в железо. Но сказалось оно на уральских заводах уже в следующем, XIX веке. XVIII же век, век создания на Урале мощной горно-металлургической базы, Нижнетагильский завод заканчивал в расцвете и славе, как первый завод России, но в основе этой славы лежал подневольный труд тысяч мастеровых и крестьян. «В основе «организации труда на Урале, - писал В. И. Ленин, - издавна лежало крепостное право, которое и до сих пор, до самого конца XIX века, дает о себе знать на весьма важных сторонах горнозаводского быта. Во времена оных крепостное право служило основой высшего процветания Урала и господства его не только в России, но отчасти и в Европе». И этому господству в Европе Россия обязана прежде всего широкому проникновению на европейский рынок тагильского железа.

Заключение

О Нижнем Тагиле давно и просто сложилось мнение, что из всех уральских городов этот город «самый уральский».

Трудно сразу, особенно только что приехавшему человеку, понять, в чем же оно выражается – это типично Уральское. Возможно, в том, что и в этом городе, как ни в каком другом, явственно ощущается рабочая атмосфера: кажется не только ритм жизни города, но и сам облик, даже архитектура несут на себе зримый отпечаток труда. Но скорее всего то ощущение типично уральского создателя тем, что главенствующее положение в городе занимает металлургический комбинат: силуэты огромных доменных печей, вечно окутанных паром и газами, мощные бастионы коксовых батарей, градирни, гигантские эстакады, причудливый переплет трубопроводов и целый лес мартеновских труб, прочно и непоколебимо вписавшихся в архитектурный облик самого города, составляющие его главную часть, хорошо видны даже при подъезде к Нижнему Тагилу – за 10 – 15 километров. Очевидно, Нижний Тагил поэтому, а не только по традиции вот уже четверть тысячелетия воспринимается как цитадель уральской черной металлургии. И еще, очевидно, потому, что именно здесь, в Тагило-Кушвинском горнопромышленном районе сосредоточены главнейшие задачи железной руды Урала; это горный край, о богатстве которого из поколения в поколение передавались легенды и сказания.

Двести с лишним лет гора Высокая, колыбель Нижнего Тагила, снабжала первосортной рудой не только Нижнетагильский, но и Невьянские, Ревдинские, Салдинские, Алапаевский заводы – практически весь центральноуральский горно-металлургический район. Слава тагильского железа, клейменного силуэтом соболя, перешагнула рубежи России. Мастерство тагильских доменщиков и кричных кузнецов и выпускавшееся ими русское железо с маркой «старый соболь».

Исследования историков говорят о том, что Нижнетагильский железоделательный и чугуноплавильный завод очень быстро, уже к середине XVIII века превратился в центр горно-металлургической промышленности России.

Непревзойденное качество тагильского металла, из которого в холодном виде можно было вязать двойные и даже тройные узлы, неоднократно отмечалось на всевозможных всенародных выставках медалями и премиями. Так, на всемирной выставке в 1851 году в Лондоне тагильские заводы получили три бронзовые медали, а в 1867 году на такой же Парижской выставке эти заводы были отмечены золотой медалью. И даже позднее, когда уральская горнозаводская промышленность вступила в полосу первого экономического кризиса, нижнетагильские заводы сумели удержать качество своего металла настолько высоким, что оно неоднократно отмечалось почетными дипломами и медалями, а в 1878 году в Париже на Всемирной выставке было удостоено высшей награды – Гран-при.

О процветании Нижнетагильского завода можно судить по росту выплавки чугуна. Если в 1766 году она составила 392 тысячи пудов, то к концу столетия 734 тысячи пудов. В это время Нижнетагильская группа заводов превысила по размерам производства все заводы, принадлежащие в середине XVIII столетия Акинфию Демидову.

Успеху заводского дела, безусловно, содействовало и то, что наиболее деятельный из братьев, Никита, стремился привлечь на заводы знающих специалистов, следил за техническими новинками и применял некоторые из них в заводском производстве. Однако главным условием процветания оставалась нещадная эксплуатация крепостных мастеровых, грабеж их. Демидовская тюрьма не пустовала, в ней томились десятки узников, обреченных на смерть. Людей по-прежнему стегали вицами, заковывали в железо, неугодных сдавали в рекруты.

Успеху демидовских заводов способствовали и природные условия: богатая рудой гора Высокая всего в двух километрах от завода, достаточное количество воды в реке Тагил и дешевые рабочие руки – все это было золотым дном для Демидовых.

Едва ли не самой худшей демидовской каторгой была работа в «горе», то есть медной шахте рудника. Добыча руды самым хищническим способом. В узких и низких штреках, с обушками в руках, как кроты, долбили руду рудокопы. В шахте происходили обвалы, заживо погребая десятки людей. За двенадцатичасовую смену шахтерам платили нищенскую плату – 50-60 копеек. Один из управляющих признавал: «С вышеозначенной платой работник не в состоянии прокормить свое семейство, если оно велико».

В 1834 году славные изобретатели отец и сын Черепановы построили первую в России дорогу с паровой тягой и чугунными рельсами, предназначенную для перевозки медных руд с рудника на завод.

Еще в 70-е годы XVIII века в Нижнем Тагиле на плющильной фабрике впервые на Урале было прокатано листовое железо.

Здесь впервые были опробованы многие технические новшества, оставившие след не только в истории Нижнего Тагила, но и в развитии передовой технической мысли России. Однако эти новшества не находили поддержки со стороны хозяев.

Известен такой факт. Павел Павлович Демидов проиграл в Монте-Карло 600 тысяч рублей, поставив предприятия в катастрофическое положение. Чтобы как-то поддержать заводы, на 10 лет вперед была запродана вся платина.

В конкуренцию с демидовским железом вступило более дешевое, произведенное на заводах юга России. Лишь начало строительства железных дорог в России вызвало заметное оживление на демидовском заводе, увеличение производства металла, и прежде всего рельсов и креплений к ним. В 1837 году Нижнетагильский завод поставил рельсы для Николаевской железной дороги, соединившей Москву и Петербург. А это потребовало от владельцев некоторого технического совершенствования производства.

Пожалуй, самым значительным новшеством было внедрение пудлингования вместо кричного способа производства железа, что позволило увеличить выделку железа из чугуна. Другим важным событием явилось возрождение и совершенствование прокатного производства, освоение в 1876 году выплавки доменных ферросплавов, нужных для сталеварения.

За всю историю развития на Урале было построено более 200 металлургических предприятий. Перед революцией из них действовало лишь 82. Большинство металлургических заводов возникло в течение XVIII в., в период господства водяного волеса – универсального двигателя промышленности тех лет. Привязанность заводов к небольшим рекам как источнику механической энергии – важнейшая особенность размещения старых уральских заводов и многих городов. Заводская плотина и пруд были цехом этого завода, без которых нельзя было привести в действие меха для подачи воздуха в доменные печи, молоты и прокатные станы для прокатки и поковки слитков металла.

Поэтому все описания старых уральских заводов обычно начинались с описания его пруда. «Большой зеркальный пруд с отлогими берегами, где растут, отражаясь в воде, камыши и ивы; широкая плотина с рулем и перилами со стороны пруда, а с другой стороны – неуклюжий и закопченный доменный корпус, высокий дощатый забор и торчащие из-за него черные заводские трубы» – так начинает свой рассказ «В плену у железа», посвященный одному из уральских заводов, писатель П. Заякин-Уральский.

Большинство старых металлургических заводов Урала закрыто. Одни из них оказались в стороне от магистральных дорог; другие исчерпали запасы руды, около которых были построены; третьи нецелесообразно было реконструировать из-за ограниченности строительной площадки или по другим причинам. В настоящее время сохранилось менее двух десятков старых небольших заводов. Все они расположены в горнозаводской части Среднего и Южного Урала. Удельный вес их в выплавке уральского металла снижается. Каждый из них ежегодно дает металла в несколько раз меньше, чем современная домна или конвертор. Большую мощность имеют лишь Серовский, Чусовской и Златоустовский заводы. Оборудование старых заводов не отвечает современным требованиям. Производительность труда на них значительно ниже, чем на крупных предприятиях. На первый взгляд кажется что эти заводы давно

исчерпали свои возможности и подлежат закрытию. Однако многие из них продолжают работать.

В чем же причины необычайной жизнестойкости Нижнетагильского завода? Их несколько. Десятилетиями и даже столетиями на нем складывались коллективы высококвалифицированных металлургов, больших мастеров огненной профессии. Поэтому он специализирован на выпуске высококачественных марок сталей – инструментальной, нержавеющей, автотракторной, электротехнической. Он выпускает, как правило, трудоемкие виды проката, и к тому же малыми партиями, производство которых на больших заводах не всегда эффективно. У завода есть свой жилой фонд, у них сложились разнообразные, часто устойчивые производственные связи с другими предприятиями, нарушение которых потребовало бы изменения профиля других предприятий, связанных с металлургическим заводом. Закрытие завода привело бы, наконец, к разрушению сложившегося производственного коллектива. Учитывая также дефицит высококачественных сталей, решено большинство оставшихся старых металлургических заводов в ближайшие годы коренным образом реконструировать, а некоторые из них, как, например, Верх-Исетский, строить заново, на новой, отвечающей современной организации производства площадке.

Многовековой опыт уральских металлургов, высокое качество сырья, наличие в руде некоторых железорудных месторождений легирующих металлов благоприятствуют развитию на Урале производства высококачественных сталей, по выпуску которых среди экономических районов он не имеет себе равных.

Столетиями добывают железную руду на Урале. Как обычно, вначале брали то, что лежит ближе и качественнее. Поэтому большинство залежей руд, расположенных ближе к поверхности, сейчас уже выработано. Но остановить развитие уральской металлургии в условиях, когда стране требуется все больше металла, нельзя. И хотя за последние полтора десятилетия на Урале не построено ни одного нового металлургического завода, выплавка металла растет из года в год. Достигается это благодаря реконструкции существующих предприятий. Этот путь увеличения производства требует меньших затрат, чем строительство новых предприятий, и поэтому обладает неоспоримым преимуществом в таких районах, как Урал. С ростом выплавки металла растет и потребность в железных рудах. Как же решается проблема сырьевой базы уральской металлургии в наши дни?

Основную часть уральского чугуна и стали дает четыре современный металлургический гигант – Нижнетагильский металлургический комбинат.

Работая над данной темой, я познакомилась с его происхождением, деятельностью. Я узнала о том, как происходило рождение и развитие черной металлургии на Урале, создание железоделательного и медеплавильного завода, который сыиграл большую роль для экономики России, развития горнозаводской промышленности.

Данная работа помогла мне лучше понять, какое значение имеет металлургическая промышленность Урала в экономическом, социальном, политическом и культурном развитии страны. Как далеко перешагнула рубежи России слава тагильского железа, клейменного силуэтом «старый соболь». Архивы документов второй половины XVIII века показывают нам, что Нижнетагильский «железный завод» стал гигантом, крупнейшим предприятием замкнутого, полного горно-металлургического цикла. Помимо четырех доменных печей, которые в 1767 году давали свыше 400 пудов чугуна в год, были открыты такие фабрики-цеха: кричная, якорная, мелкокричная, плющильная, проволошная, укладная, молотодельная, кузнечная, меховая, слесарная, столярная, пильная и другие.

Основателями горнозаводской промышленности на Урале является горнозаводчик Демидов и его династия, их вклад в развитие черной металлургии и экономики региона огромен.

Тагильский металл и впредь будет играть огромную роль в народном хозяйстве, экономике и оборонной мощи нашей страны. Если сейчас во всем мире выплавляется примерно 750 млн. Тонн стали, то около одного процента составляет тагильский металл.

Немного найдется у нас в стране и во всем мире металлургических предприятий, которые в мировом балансе черной металлургии были бы столь весомы. Таковы соответственно роль и значение Тагильского металла, который вот уже четверть тысячелетия является слагаемым одного из главных продуктов современной промышленности, одного из фундаментов цивилизации.

Литература

1.Агеева А. П., Боташева Е. А., Горенко П. Д. и др. Нижний Тагил. Свердловск: Средне-Уральское книжное издательство, 1964.

2.Бакланов Н. Д. Техника маталлургического производства в XVIII веке на Урале. г.Огиз, Огизское издательство, 1935.

3.Бажова А. П. Крепостная интеллигенция Урала в первой половине XIX в. – в сб. из истории рабочего класса Урала, Пермь. Пермское книжное издательство, 1961 г.

4.Боташев Н. С. Как это начиналось. – в кн. Новые были горы Высокой. Пермь. Пермское кн. Изд-во, 1963 г.

5.Виргинский Б. С. Творцы новой техники крепостной России. – М., Издательство Высшая школа. 1957 г.

6.Васютинский В. Ф. Хранители “Старого соболя” : История трудового коллектива Нижнетагильского металлургического комбината. – Свердловск: Средне-Уральское книжное издательство, 1990 г.

7.В. Описание уральских и сибирских заводов. М. Издательство «Высшая школа», 1937 г.

8.Горовой Ф. С. Падение крепостного права на горных заводах Урала. г.Пермь, - Пермское книжное издательство. 1961 г.

9.Гусаров А. К. Экзамен на зрелость. – в кн. В строю гигантов. – Свердловск. Средне-Уральское книжное издательство, 1966 г.

10.Данилевский В. В. Русская техника. Л., Свердловское областное книжное издательство, 1948 г.

11.Золотарева Л.Г. Нижнетагильский музей-заповедник. Свердловск : Средне-Уральское книжное издательство, 1988 г.

12.История индустриализации Урала (1926 - 1932), Свердловск : Средне-Уральское книжное издательство, 1967 г.

13.Караваева А. Н. Уральская горновая. В кн. Нижний Тагил. – Свердловск : Свердловское обл. кн. Изд-во,1964 г.

14.Кафенгауз Б. История хозяйства Демидовых в XVIII – XIX веке, т. 1, М. –Л., изд-во АН СССР 1949.

15.Колюпанов Н. Колонизация Пермской губернии и распространение горного промысла . М., Издательский дом “Дрофа”, 1945 г.

16.Кривощеков И. Я. Словарь Верхотурского уезда Пермской губернии. – Свердловск : Свердловское областное издательство, 1985г.

17.Ленин В. И. Развиние капитализма в России. Полное собрание сочинений. Т. 3., - Свердловск : Средне-Уральское книжное издательство, 1967 г.

18.Липатов Н. Л. Черная металлургия Урала в годы Великой Отечественной войны. М., Изд-во Высшая школа, 1960 г.

19.Мамин-Сибиряк Д. Н. От Урала до Москвы. Собрание сочинений. – Свердловск : Среднее-уральское кн.издательство, 1978г.

20.Нижний Тагил. Издание четвертое, переработанное. Свердловск: Средне-Уральское кн. Изд-во, 1977 г.

21.Осинцев А. С. Черная металлургия Урала. Свердловск: Средне-Уральское книжное издательство, 1959 г.

22.Павлов М. А. Воспоминания металлурга. – М. Издательство Высшая школа, 1953 г.

23.Пущин И. Записки о Пушкине. Письма. – М. Издательство Высшая школа,1965 г.

24.Семевский В. Крестьяне в царствование императрицы Екатерины II, т. 1., Свердловск : Средне-Уральское кн. Изд-во, 1955 г.

25.Слукин В., Арапова Е., Кононова Т. Демидовские гнезда. Невьянск. Верхний Тагил. Нижний Тагил. – Екатеринбург: Издательский дом «Сократ», 2001г.

26.Степанов П.Н. Урал. – М. Географгиз, 1953

27.Татищев В. Р. Общее географическое описание всея Сибири. Свердловск : Среднее-уральское книжное издательство 1936г.

28.Федоров И. А. Каменный пояс: в 3 кн. Кн. 2: Наследники – М., Издательство Высшая школа, 1964 г.

29.Христоматия для 8 – 9 классов средней школы об Уральской истории, Свердловск : Средне-Уральское кн. Изд-во, 1990 г.

30.Шакинко И. Демидовы. В середине России. - Екатеринбург, Издательский дом “Пакрус”, 2000 г.

31.Шишонко В. Пермская летопись. Кн.5 – М., Издательство Высшая школа, 1978 г.

32.Шувалов Е.Л. Урал индустриальный. Книга для учащихся. – М., Издательство “Просвещение”, 1974 г.

33.Шмаков Л.В. В старое время. Книга Нижний Тагил. – Свердловское областное государственное издательство, 1985 г.

Похожие работы

... обслуживания. А промышленные великаны, несмотря на все сложности своего экономического развития, демонстрируют огромную жизнеспособность и отнюдь не намерены исчезать. Невозможно отрицать тот факт, что современный индустриальный потенциал Нижнего Тагила был создан в гг. Советской власти. К 1977 г. объем промышленного производства вырос по сравнению с 1913 г. в315 раз - и это в городе, с XVIII ...

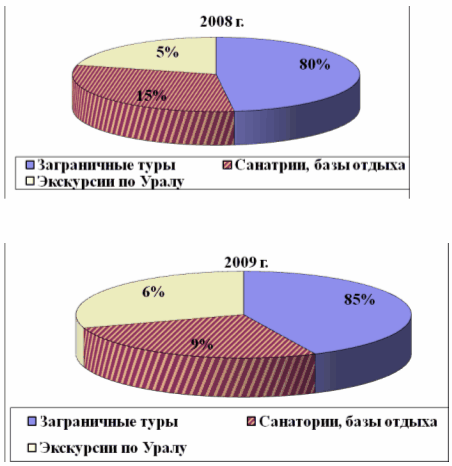

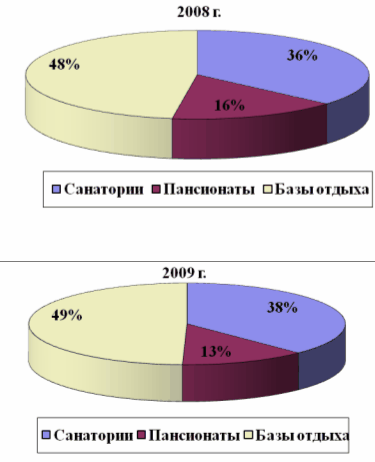

... Благоприятное отношение к туристам может быть создано через программы общественной пропаганды и информации, разработанные для местного населения. 2. АНАЛИЗ СОСТОЯНИЯ ТУРИСТСКОГО РЫНКА СВЕРДЛОВСКОЙ ОБЛАСТИ 2.1 Общая характеристика ООО ТК «ГлавТур» Параметры, показатели Характеристика Полное наименование предприятия / сокращенное наименование Общество с ограниченной ответственностью ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

... (в т.ч. дом-музей П.П.Бажова , краеведческий музей, музей Уральских гор, литературный музей им. Д.Н.Мамина-Сибиряка и др.). Здесь проводятся многочисленные выставки и фестивали, в т.ч. международный музыкальный фестиваль "Европа - Азия". Отсюда на всю страну прославились такие группы как "Чайф", "Агата Кристи", "Наутилус Помпилиус" и др. Екатеринбург также родина всемирно известного скульптора ...

0 комментариев