Навигация

Определяем среднюю рабочую скорость поршня в гидроцилиндре при движении в сторону штоковой полости

6. Определяем среднюю рабочую скорость поршня в гидроцилиндре при движении в сторону штоковой полости

![]()

где T – время двойного хода поршня при рабочем и обратном ходе,

включая паузу;

∆t=0,1с – длительность срабатывания распределителя.

![]() м/с

м/с ![]() м/с

м/с

Расчетная скорость поршня при рабочем ходе с учетом запаздывания вследствие утечек между поршнем и цилиндрической поверхностью гидроцилиндра равна

![]()

где kv=1,1–1,2 – коэффициент, учитывающий утечки в гидроцилиндре.

![]() м/с;

м/с; ![]() м/с

м/с

7. Необходимая подача насоса в гидроцилиндр

![]()

где nц-число гидроцилиндров, в которые насос одновременно подает масло;

ηобн-объемный КПД насоса, средние его значения принимаем в соответствии с рабочим давлением и типом насоса;

ηц= объемный КПД гидроцилиндра, ηц=0,99–1,0 при резиновых манжетах на поршне;

ηзол= 0,96–0,98 – объемный КПД золотника.

![]() м3/с,

м3/с,

![]() м3/с

м3/с

![]() м3/с=132 л/мин

м3/с=132 л/мин

По величине Qн и p выбираем по технической характеристике шестеренный насос типа НШ‑140 с Q=154 л/мин и рном=10 МПа.

8. Определяем расход гидроцилиндров во время рабочего хода:

![]()

![]() м3/с

м3/с

Выбираем реверсивный золотник типа Г74–24 с Q=70 л/мин и р=20 МПа, обратный клапан 2БГ52–14 с Q=5–70 л/мин и р=5–20 МПа и фильтр ФП‑7 с тонкостью фильтрации 25 Q=100 л/мин, р=20 МПа,

9. Определяем диаметр всасывающего трубопровода к насосу, м:

![]() ,

,

где Vвс – средняя скорость масла во всасывающем трубопроводе, Vвс=0,8–1,2 м/с в трубопроводах диаметром до 25 мм и 1.2–1.5 м/с при диаметрах свыше 25 мм.

Qн-количество жидкости,

![]() м

м

Диаметр нагнетательного трубопровода, м, принимая Vнаг=3 м/с:

![]() м

м

Подсчитываем толщину стенки трубы:

![]() ,

,

где [σ] – допускаемое напряжение в материале труб, [σ] =(0,3–0,5)σв, σв – предел прочности труб на разрыв: сталь 20–40 кН/см2;

Определим толщину стенки всасывающей трубы, м:

![]() м

м

В соответствии со стандартными диаметрами труб по ГОСТ 8732–58 dвс=50 мм, dнаг=24 мм, определяем истинные средние скорости течения рабочей жидкости в них по формуле, м/с:![]()

![]()

![]() м/с

м/с

![]() м/с

м/с

На основании схемы разводки трубопроводов производим подсчет

потерь напора на прямых участках и местных сопротивлениях, раздельно для всасывающей, нагнетательной и сливной магистралей. Для чего предварительно устанавливаем число Рейнольдса для каждой из них, которое характеризует режим движения жидкости. Число Рейнольдса на линиях подвода и слива рабочей жидкости определяем по формуле:

![]()

где Vi – средняя скорость соответственно в линии подвода или слива;

di – внутренний диаметр труб подвода или слива.

Определим число Рейнольдса для подводящего трубопровода:

![]()

Определим число Рейнольдса для нагнетательного трубопровода:

![]()

Режима течения жидкости ламинарный Re <2300, коэффициент сопротивления λ подсчитывается для круглых труб по формуле ![]() .

.

![]()

![]()

Считаем потерю давления на трение по длине нагнетательной, всасывающей и линии слива магистрали:

![]() ,

,

где λi – коэффициент сопротивления на линии подвода и слива;

p‑плотность рабочей жидкости;

li – длина трубопровода на подводе и сливе одинакового диаметра di.

![]() кПа

кПа

Расчитываем суммарные потери в нагнетательном трубопроводе:

![]()

![]() кПА

кПА

Во всасывающем трубопроводе:

![]()

![]() кПа

кПа

![]()

![]() кПа

кПа

Считаем слив жидкости:

![]()

![]() кПа

кПа

![]()

![]()

![]()

![]()

![]() кПа

кПа

Рабочее давление для выбора напорного золотника и насоса:

![]()

![]()

![]() МПа

МПа

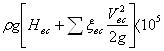

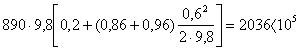

Необходимая проверка всасывающей магистрали гидронасоса на неразрывность потока:

,

,

где Hвс-геометрическая высота всасывания;

∑ξ – сумма коэффициентов местных сопративлений на линии всасывания насоса;

Vвс – скорость движения рабочей жидкости во всасывающей магистрали.

Условие соблюдается, диаметр всасывающего трубопровода определен правильно.

Усилие, создаваемое гидроцилиндром при рабочем ходе, равно

![]() ,

,

![]() кН

кН

где p – рабочее давление в жидкости;

F – площадь поршня при рабочем ходе ![]() ;

;

Rшт – сопротивление уплотнения штока;

Rп – сопротивление уплотнения поршня;

Rс – сопротивление от вытекания масла из штоковый полости гидроцилиндра.

Определяем усилие трения Rшт

![]() ,

,

где μ=0,10–0,13 – коэффициент трения манжет о рабочую поверхность штока;

b – высота активной части манжеты.

![]() кН

кН

Усилие трения Rп для манжетных уплотнений поршня:

![]()

![]() Н

Н

Расчет сопротивления Rс – от вытекания масла со стороны штоковой полости.

![]()

![]()

![]() ,

,

![]() Н,

Н,

где pс – давление в штоковой полости.

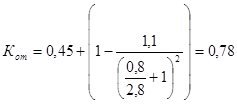

Сопоставляем усилие Pф развиваемое в гидроцилиндре, с требуемым по условиям работы механизма Pр и находим коэффициент kзу![]()

![]() .

.

![]() ;

; ![]()

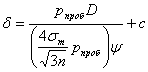

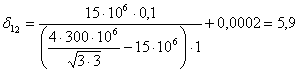

Определяем толщину стенок силового гидроцилиндра

,

,

где pпроб – пробное давление, с которым осуществляется гидравлическое испытание цилиндра;

σт – предел текучести материала: для стали 35 σт=300МПа,

ψ – коэффициент прочности для цельнотянутой трубы, ψ=1;

n – коэффициент запаса прочности при давлениях до 30МПа, n≥3;

с – прибавка к толщине стенки на коррозию наружной поверхности цилиндра; с=2–3 мм.

мм;

мм;

Толщина плоского донышка гидроцилиндра

![]()

![]() мм;

мм;

где σр – допускаемое напряжение для материала донышка гидроцилиндра.

Под рабочим давлением pp понимают наибольшее давление в гидросистеме

в условиях эксплуатации, т.е. при наличии толчков и гидравлических ударов. Условное давление pу соответствует отсутствию гидравлических ударов в гидросистеме и на него настраивают предохранительные клапаны. Пробное давление pпроб соответствует условиям проверки корпусов элементов гидросистемы на прочность.

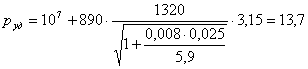

Напорный трубопровод подлежит проверке на гидравлический удар в случае внезапного его перекрытия, для чего определяем величину ударного давления

![]()

![]() ,

,

МПа

МПа

По величине pуд проверяется толщина стенки труб и гидроцилиндра.

Определение объемных потерь рабочей жидкости в гидросистеме

![]() ,

,

где ∆Qн, ∆Qгц, ∆Qзол – объемные утечки рабочей жидкости в насосе, гидроцилиндре и золотнике, численное значение последних определяем по их техническим характеристикам;

nц – число гидроцилиндров, питаемых от насоса одновременно.

Поэтому:

![]() ,

,

где ηобн – объемный КПД насоса; pн – давление создаваемое насосом.

∆Qзол=200 см3/мин=0,2 л/мин,

![]() л/мин,

л/мин,

![]()

![]() м3/с=0,37 л/мин

м3/с=0,37 л/мин![]()

![]() м3/с=0,04 л/мин

м3/с=0,04 л/мин

![]() л/мин

л/мин

Определение КПД гидросистемы

Объемный КПД гидропривода

![]() ;

;

![]()

Гидравлический КПД гидропривода

![]() ;

;

![]()

Механический КПД гидропривода

![]() ,

,

![]()

где ηмех.н – механический КПД насоса, принимается по его характеристике.

Общий КПД гидропривода

![]() ,

,

![]()

Устанавливаем средние скорости перемещения поршня в гидроцилиндре:

Рабочий ход

![]()

![]() м/мин

м/мин

Холостой ход ![]()

![]() м/мин

м/мин

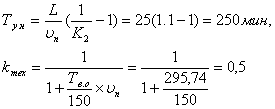

Общее время цикла за один ход

![]() .

.

![]()

Мощность, сообщенная рабочей жидкости насоса

![]() ,

,

![]() кВт

кВт

Полезная мощность гидроцилиндров

![]() ,

,

![]() кВт

кВт

Общий КПД гидропривода

![]()

![]()

Похожие работы

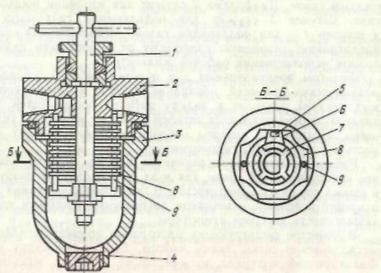

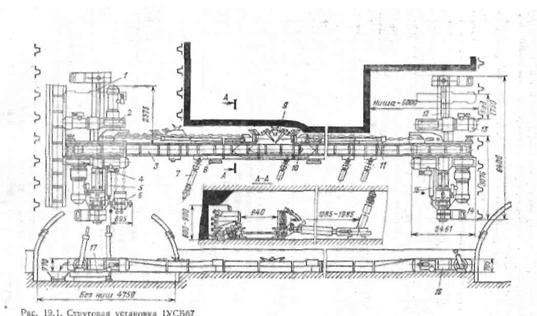

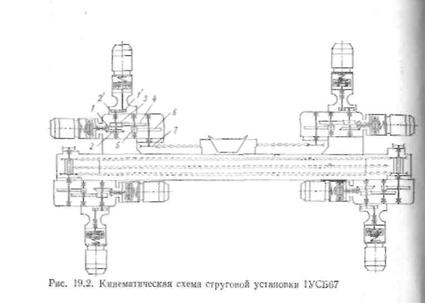

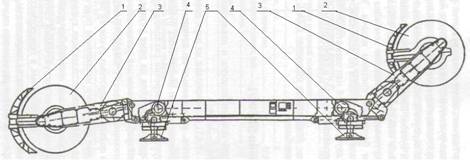

... выемки весьма тонких пластов мощностью 0,4—0,7 м; проще схема организации работ по длине лавы; менее сложные средства комплексной механизации и автоматизации* производственных процессов в очистном забое. Кроме того, струговые установки более просты по конструкции и не имеют передачи электроэнергии по силовому гибкому кабелю к движущейся машине. Учитывая все эти преимущества, следует во всех ...

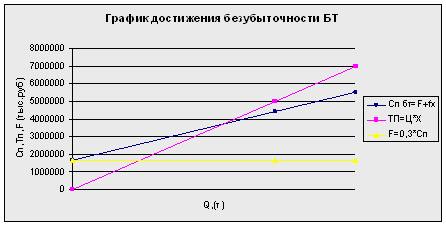

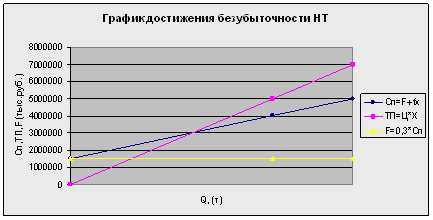

... Условно переменные расходы в себестоимости продукции, приходящиеся на единицу продукции, руб/ед Цотп =5000 руб /т. – условная отпускная цена 1тонны калийной руды, 9. Расчёт технико-экономических показателей ТЭПов Таблица 9. № п/п. Показатели Значения БТ НТ 1. Годовой объём выпускаемой продукции а) в натуральных вложениях, т/год 1394315 1395410 б) в ...

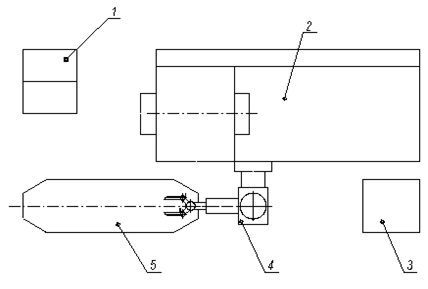

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

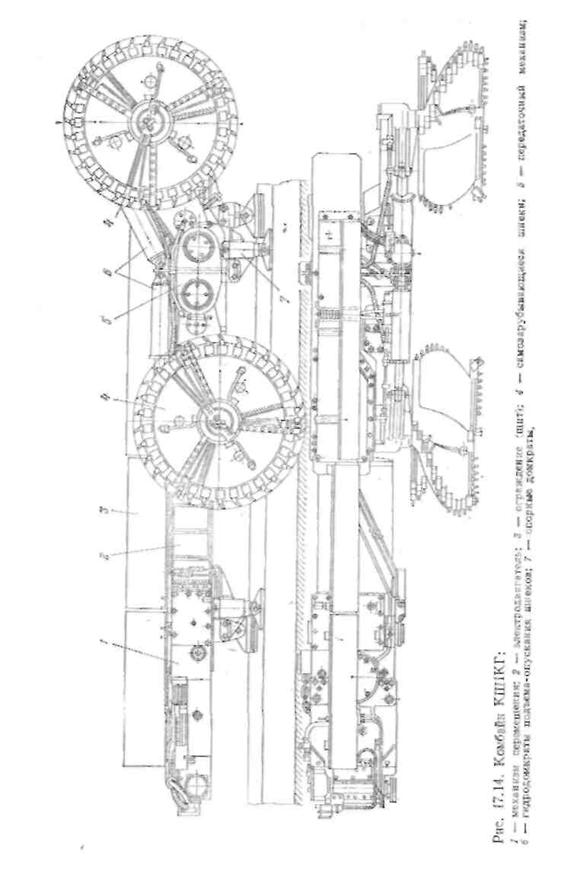

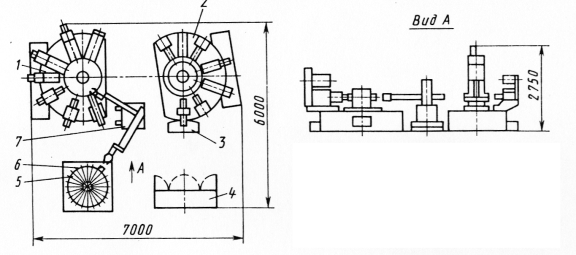

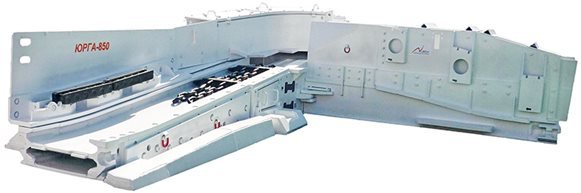

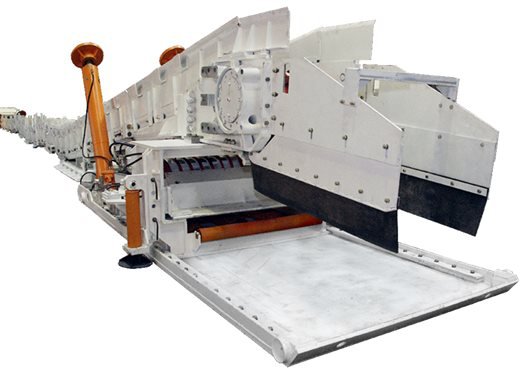

... , транспортирования его вдоль лавы, крепления и управления кровлей способом полного обрушения в лаве. В комплекс будут входить следующее оборудование: - комбайн очистной Кузбасс 500Ю; - крепь механизированная М138/4; - конвейер шахтный скребковый КСЮ381 «Юрга-850». 2.1 ВЫБОР ОЧИСТНОГО КОМБАЙНА При выборе очистного комбайна особое внимание следует уделить исполнительному ...

0 комментариев