Навигация

Розрахунок барабанної сушарки для сушіння сульфату амонію топочними газами

ВСТУП

Сушка це процес видалення з матеріалу вологи, що забезпечується її випаровуванням та відведенням пари, що утворюється.

Видалення вологи з твердих і пастоподібних матеріалів здешевлює їх транспортування і надає їм певні властивості, а також сприяє зменшенню корозії апаратури. Вологу можна видаляти механічними способами віджимання, центрифугування, відстоювання. Проте цими способами волога віддаляється частково, ретельніше видалення вологи здійснюється шляхом теплової сушки. Найбільш ширше поширені в хімічній технології конвективний і контактний методи сушки. При конвективній сушці тепло передається від теплоносія до поверхні висушуваного матеріалу. Як теплоносії використовують повітря, інертні гази, димові гази. При контактній сушці тепло висушуваному матеріалу передається через перегородку, що обігрівається, дотичну з матеріалом. Декілька рідше застосовують радіаційну сушку (інфрачервоним промінням) і сушку електричним струмом (високої або промислової частоти). Методи сушки сублімацією з скиданням тиску знаходять обмежене застосування в хімічній промисловості. По фізичній суті сушка є складним дифузійним процесом. Його швидкість визначається швидкістю дифузії вологи з глибинних частин матеріалу до поверхні, а потім в навколишнє середовище. Видалення вологи при сушці включає не тільки перенесення матеріалу, але і перенесення тепла, таким чином є теплообмінним і масообмінними процесами.

У хімічній промисловості, де технологічні процеси протікають в основному в рідкій фазі, кінцеві продукти мають вид або паст, або зерен, крихти, пилу. Це обумовлює вибір відповідних методів сушки.

1 ТЕОРЕТИЧНІ ОСНОВИ ПРОЦЕСУ СУШІННЯ

1.1 Статика сушіння

Сушіння є досить складним технологічним процесом, залежним від великого числа чинників. У всіх випадках при сушінні видаляється легколетючий компонент (органічний розчинник, вода). Отже сушіння – це процес видалення з матеріалу вологи, що забезпечується її випаровуванням і видаленням водяної пари, що утворюється. Цей процес може проходити лише якщо тиск пари над поверхнею матеріалу більше ніж у оточуючим середовищі. В сушарках конвективного типу сушильний агент служить не тільки тепло- та волого носієм, але й транспортуючим середовищем для матеріалу, що випарився.

Статика сушіння встановлює зв’язок між початковими та кінцевими параметрами речовин, що приймають участь у процесі на основі рівнянь теплового та матеріального балансів. За допомогою статики сушіння визначають витрату агенту сушіння та тепла необхідного для процесу.

Механізм конвективного сушіння можна навести таким чином. При введенні вологого тіла у нагрітий газ триває перенос тепла до поверхні матеріалу, що обумовлений різницею температур між ними, нагрів його і випаровування вологи. При цьому підвищується парціальний тиск поблизу поверхні тіла, що приводить до переносу пари вологи до оточуючого середовища. В результаті випаровування вологи з поверхні і відведення утвореної пари виникає градієнт концентрацій вологи у матеріалі, що є рухомою силою внутрішнього переміщення її з глибинних шарів до поверхні випаровування. При переміщуванні триває погіршення зв’язку вологи з матеріалом, що потребує додаткових затрат енергії зверх той, що необхідна для пароутворення. Тому швидкість процесу сушіння залежить від характеру або форми зв’язку вологи з сухою речовиною матеріалу.

Академіком П.А.Ребіндером була розроблена фізично обґрунтована класифікація форм зв’язку вологи з матеріалом: хімічна, фізико-хімічна (адсорбційна і осмотична) і фізико-механічна. Хімічно зв’язана волога подає собою воду гідратів, що міцно зв’язана з речовиною у вигляді гідроксильних іонів. Як правило, хімічно зв’язана волога у процесі сушіння не виходить. Адсорбційно зв’язана волога з’являється при адсорбції молекул пари з оточуючого середовища під впливом молекулярного силового поля на зовнішній та внутрішній поверхнях речовини. Причиною осмотичного зв’язку є осмотичний тиск, що обумовлює диференційну дифузію води з оточуючого середовища скрізь напівпроникливу оболонку. Волога фізико-механічного зв’язку подає собою рідину, що знаходиться у порах та капілярах матеріалу, і рідину змочування, що прилипнула до поверхні тіла при дотику з нею. Зв’язок капілярної вологи з каркасом твердого тіла обумовлений адсорбційним зв’язком полі молекулярного шару поблизу стінок капіляру.

У промисловості при сушінні мають на меті видалення вологи, що зв’язана фізико-механічним способом. Якщо рідина знаходиться у контакті з газом то її пара буде змішуватися з ним з утворенням однорідної суміші. Повне насичення газу парою рідини відбудеться тоді, коли їх парціальний тиск у газовій суміші стане рівним пружності пари при цій температурі [5].

1.2 Кінетика процесу сушіння

Кінетика сушіння встановлює зв’язок між зміною вологості матеріалу у часі та параметрами проходження процесу. Рівняння кінетики характеризують процес видалення вологи із матеріалу у часі та використовуються для визначення тривалості та режиму сушіння.

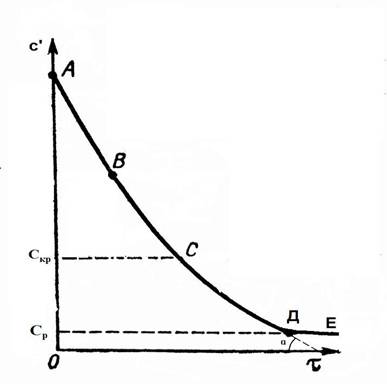

Під кінетикою процесу сушіння розуміють зміну середньої вологості с’ і температури`q з перебігом часу. Графічно кінетичні закономірності зміни середньооб’ємної вологості матеріалу у часі с¢= f(t) відображується кривою, що називають кривою сушіння (рис. 1).

Рисунок 1.1 – Крива сушіння

Швидкість сушіння визначається по кривій сушіння графічним диференціюванням. Для цього у довільній точці кривої, що характеризує вологість у даний момент часу, потрібно провести дотичну до перехрещення з віссю абсцис (рис. 1.1). Тангенс кута нахилу дотичної до вісі абсцис визначає швидкість сушіння. Період ВС характеризує ділянку постійної швидкості сушіння. Від точки С швидкість сушіння починає знижуватися, що обумовлено збільшенням внутридіфузійного опору та досягнення їм у певний момент часу значення, що порівняне з зовнішньодіфузійним опором.

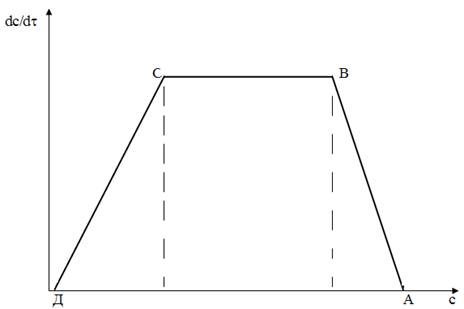

Вологість, що відповідає точці переходу з горизонтальної прямої до кривої лінії на межі між періодами постійної швидкості та швидкості, що зменшується, називають критичною вологістю скр. При досягненні матеріалом рівноважної вологості ср процес сушіння закінчується. Зовнішній вигляд типової кривої швидкості сушіння зображений на рис. 2.

АВ – період нагріву матеріалу

ВС - період постійної швидкості

СД - період спаду швидкості

Рисунок 1.2 – Крива швидкості сушіння

Період постійної швидкості сушіння характеризується постійною температурою матеріалу, а період спаду швидкості сушіння – зростанням температури матеріалу.

Оскільки температура вологого термометру суттєво нижче температури оточуючого середовища та мало від неї залежить, можна для першого періоду сушіння використовувати теплоносій з високою температурою. Це дуже важливо для інтенсифікації та належної організації апаратурно-технологічного оформлення процесу сушіння [5].

0 комментариев