Навигация

Класифікація видів неруйнівного контролю

4.2 Класифікація видів неруйнівного контролю

Період експлуатації мостових конструкцій, безпосередньо залежить від значень їх поточної надійності і показників довговічності (технічного ресурсу, терміну служби).

Проблема забезпечення максимально можливого терміну служби, "уповільнення" старіння таких систем, продовження їх термінів експлуатації, в умовах жорсткого обмежених засобів (фінансових можливостей, технічних, людських ресурсів тощо), є однією з актуальних проблем для учених економістів і технічних фахівців різних країн. Наслідки виникнення відмов, несправностей або дефектів в таких системах можуть призводити до масштабних наслідків: глобальних катастроф, ураженню навколишнього середовища, людським жертвам, великим фінансовим і матеріальним втратам.

Категоричність вимог громадськості про необхідність виключення техногенних катастроф, які відбуваються з частотою 600-700 раз на рік із збитком для навколишнього середовища, робить проблему безпеки систем ще актуальнішою.

Виявлення ряду дефектів при періодичному обстеженні споруди затрудняє з огляду на ряд обставин. Тріщини, що зароджуються усередині матеріалу, невидимі, ряд вузлів конструкцій пролітних будов труднодоступні для спостереження і візуального обстеження, конструкції, які покриті матеріалом забарвлення, уражені всілякими видами корозії і тощо. При виявленні окремих типів тріщин, в конструкціях, що розрахованих під сучасні і перспективні навантаження і мають достатній запас міцності, використовуючи навіть сучасні методи визначення здатності, що несе, неможливо точно визначити категорію небезпеки дефекту і умови подальшої експлуатації.

Найбільш характерні механізми деградації визначаються особливостями установки, матеріалами, умовами експлуатації і тощо. До основних механізмів деградації відносяться [7]:

- термічна втома;

- корозійне розтріскування;

- корозійне розтріскування під напругою (межкристалітна корозія, транскристалітна корозія);

- щілинна корозія і локальна корозійна дія (мікробна корозія, пітингова корозія);

- ерозія при кавітації;

- ерозійна корозія;

- вібраційна втома.

Зростаюча складність забезпечення надійної і довговічної експлуатації мостів вимагає нових підходів до технічної діагностики.

Для технічного діагностування мостів підходять такі види (методи) неруйнівного контролю:

- акустичний (ультразвуковий) контроль: ультразвукова дефектоскопія;

- ультразвукова товщинометрія [19];

- магнітний;

- віхреструмовий;

- візуальний і вимірник;

- метод магнітної пам’яті металу;

- акустичної емісії (АЕ);

- капілярна дефектоскопія.

Розглянемо деякі з методів неруйнівного контролю більш детально.

Капілярна дефектоскопія заснована на капілярному проникненні індикаторних рідин в порожнині поверхневих і крізних нещільностей матеріалу мостових споруд і реєстрації індикаторних слідів, що утворюються, візуальним способом або за допомогою перетворювача. Капілярна дефектоскопія призначена для виявлення поверхневих і крізних дефектів в мостових спорудах, визначення їх розташування, протяжності (для протяжних дефектів типа тріщин) і орієнтації по поверхні. Капілярна дефектоскопія дозволяє контролювати елементи мостів - любих розмірів і форм, виготовлені з чорних і кольорових металів і сплавів, а також інших твердих матеріалів. Капілярну дефектоскопію застосовують для контролю мостів, виготовлених з матеріалів, якщо їх магнітні властивості, форма, вигляд і місцерозташування дефектів не дозволяють досягати потрібною чутливості магнітопорошковим методом, або магнітопорошковий метод контролю не допускається застосовувати за умовами експлуатації мосту [20].

Необхідною умовою виявлення дефектів типа порушення цілісності матеріалу капілярними методами є наявність порожнин, вільних від забруднень і інших речовин, що мають вихід на поверхню мостів і глибину розповсюдження, ширину їх розкриття, що значно перевищує. Капілярні методи підрозділяють на основні, які використовують капілярні явища, і комбіновані, засновані на поєднанні два або більш різних по фізичній суті методів неруйнівного контролю. Одним з яких є капілярний. Основні капілярні методи контролю класифікують [20]:

- залежно від типа проникаючої речовини на [20]:

1) проникаючих розчинів;

2) суспензій, що фільтруються.

- залежно від способу отримання первинної інформації на [20]:

1) яскравість (ахроматичний);

2) кольоровий (хроматичний);

3) люмінесцентний;

4) люмінесцентно-кольоровий.

Зовнішнім оглядом візуального вимірювального контролю (ВВК) перевіряють якість підготовки і збірки мостів під зварку, якість виконання швів в процесі зварки і якість готових зварних з'єднань мостових споруд. Зазвичай зовнішнім оглядом контролюють зварні вироби незалежно від застосування інших видів контролю.

Візуальний контроль у багатьох випадках достатньо інформативний і є найбільш дешевим і оперативним методом контролю. Зовнішньому огляду піддають зварювані матеріали для виявлення (визначення відсутності) вм'ятин, задирок, окалини, іржа і тому подібне Перевіряють якість підготовки кромок під зварювання і збірку заготовок. До основних контрольованих розмірів зібраних під зварювання деталей мостів відносять зазор між кромками і притуплювання кромок - для стикових з'єднань без оброблення кромок; зазор між кромками, притуплювання кромок і кут їх оброблення - для з'єднань з обробленням кромок; ширину зашморгування і зазор між листами - для нахлісних з'єднань; зазор між листом і кромкою, кут між зварюваними елементами, а також притуплювання і кут скосу кромок - для таврових з'єднань; зазор між зварюваними елементами і кут між ними - для кутових з'єднань. Деталі, вузли або вироби, зібрані під зварку з відхиленням від технічних умов або встановленого технологічного процесу, бракують. Засоби, порядок і методика візуального контролю передбачаються технологічним процесом виробництва або НД [20].

На цьому етапі зварювання зварник окрім контролю режимів зварки (струму, напруги, швидкості зварки і т. п.) і стабільності горіння дуги стежить за правильністю виконання валиків в багатошарових швах. Особливо важливим на цьому етапі є ретельний огляд першого шару при будь-якій кількості шарів. Якість зварки першого шару оцінюють при необхідності за допомогою лупи, а для оцінки якості конструкцій відповідального призначення інколи застосовують також капілярну дефектоскопію згідно НПАОП 0.00-6.14-97.

Зовнішнім оглядом неозброєним оком або за допомогою лупи виявляють, перш за все, дефекти швів у вигляді тріщин, підрізів, пір, свищів, пропалень, напливів, непроварів в нижній частці швів. Багато хто з цих дефектів, як правило, недопустимий і підлягають виправленню. При огляді виявляють також дефекти форми швів, розподіл лусочок і загальний характер розподілу металу в посиленні шва. Зовнішній вигляд поверхні шва характерний для кожного способу зварки, а також для просторового положення, в якому виконувалася зварка. Рівномірність лусочок характеризує роботу зварювальника, його уміння підтримувати постійну довжину дуги і рівномірну швидкість зварки нерівномірність лусочок, різна ширина і висота шва указують на коливання потужності дуги, часті обриви і нестійкість горіння дуги в процесі зварки. У такому шві можливі непровари, пори, шлаки і інші дефекти. При зварці у вертикальному і стельовому положеннях зварні шви мають різко виражену нерівномірність лусочок, горби, сідловину і напливи. При зварці в захисних газах у вакуумі зовнішня поверхня швів гладка, блискуча, без лусочок і має вид смужки розплавленого металу. У зварних швах, що виконуються з титану і інших активних матеріалів, контролюють колір і величину зони квітів мінливості. Зварні шви часто порівнюють на вигляд із спеціальними еталонами [20].

Геометричні параметри швів вимірюють за допомогою шаблонів або вимірювальних інструментів. Ретельний зовнішній огляд - зазвичай вельми проста операція, проте, може служити високоефективним засобом попередження і виявлення дефектів. Тільки після візуального контролю і виправлення неприпустимих дефектів зварні з'єднання мостів піддають контролю іншими фізичними методами (рентгенівський контроль, ультразвуковий контроль і тощо) для виявлення внутрішніх дефектів [20].

Рентгенівський контроль застосовний при контролі технологічних трубопроводів, металоконструкцій, технологічного устаткування, композитних матеріалів в різних галузях промисловості і будівельного комплексу. Радіографічний контроль застосовують для виявлення в зварних з'єднаннях тріщин, непроварів, пір, шлакових, вольфрамових окисних і інших включень. Радіографічний контроль застосовують також для виявлення пропалень, підрізів, оцінки величини опуклості і угнутості кореня шва, неприпустимих для зовнішнього огляду. При радіографічному контролі не виявляють: будь-які нещільності і включення з розміром в напрямі просвічування менш подвоєної чутливості контролю; непровари і тріщини, плоскість розкриття яких не збігається з напрямом просвічування і (або) величина розкриття менш значень, приведених в таблиці; будь-які нещільності і включення, якщо їх зображення на знімках збігаються із зображеннями сторонніх деталей, гострих кутів або різких перепадів тріщин просвічуваного металу. Зварювальних з'єднань при будівництві мостових споруд і технологічних трубопроводів контролюють згідно ГОСТ Р 51751-2001.

Найбільш ефективним для моніторингу особливо небезпечних об'єктів, до яких відносяться і мости, є метод АЕ. Це єдиний метод, який дозволяє в реальному часі стежити за характером виникнення і розвитку дефектів в матеріалі конструкції, класифікацією джерел АЕ і оцінки технічного стану конструкції в цілому [20].

АЕ - процес виникнення пружних хвиль в результаті викиду енергії з локальних джерел в структурі матеріалу. Основними джерелами АЕ в металах є рухи дислокацій, супроводжуючі пластичну деформацію або виникнення і зростання тріщин в структурі під напругою. Іншими джерелами АЕ є: плавлення, кристалізація, теплова напруга, охолоджування, зростання напруги і інші чинники викликають рух дислокацій.

Метод АЕ заснований на реєстрації і подальшій обробці акустичних сигналів тих, що відносяться до АЕ. Метод АЕ реалізується в процесі активного вантаження контрольованої мостової споруди. Для діагностики мостової споруди методом АЕ мають бути прикладені статичні або динамічні навантаження, підвищення тиску при гідравлічних або пневматичних випробуваннях, або мають бути створені напруги механічним вантаженням об'єкту.

Апаратура АЕ повинна забезпечити акустичний охват мостової споруди, накопичення даних в течії випробувань, а так само аналіз даних в режимі реального часу. Сучасна апаратура АЕ, побудована із застосуванням цифрової обробки сигналу в режимі реального часу, дозволяє виділяти АЕ сигнал з шумової перешкоди, визначати координати джерел, класифікувати виявлені джерела, і зберігати результат для подальшої обробки.

Сфери застосування згідно ГОСТ Р 51751-2001:

- лабораторні дослідження;

- оцінка цілісності структур;

- випробування з обмеженим доступом до поверхні (у теплоізоляції тощо);

- виявлення корозії;

- випробування трубопроводів, які проходять через мостову споруду;

- випробування трансформаторів, які знаходяться поряд с мостовою спорудою;

- труби і газові балони високого тиску;

- оцінка залишкового ресурсу мостової споруди;

- перевірка якості виробництва мостової споруди.

АЕ аналіз - істотна допомога при випробуванні матеріалів і вивченні деформації, руйнування і корозії. Він дає негайну відповідь поведінки матеріалу під напругою, пов'язаною з деформацією і руйнуванням матеріалу. АЕ використовується щоб контролювати хімічні реакції, включаючи процес корозії і зміни фази агрегатного стану.

Головна перевага АЕ контролю - він не вимагає доступу до всієї мостової споруди. Таким чином, вартість випробування - значно менше ніж контроль звичайними методами контролю. Виявлені області джерел АЕ можуть бути обстежені, використовуючи звичайні методи.

Фактичне випробування АЕ вимагає найменший час контролю. Немає ніякої зіставної техніки, яка може забезпечити повний об'єм контролю за цей час.

Використання АЕ контролю дає значне скорочення витрат на простій устаткування при його контролі. В деяких випадках обстеження устаткування можна проводити не виводячи його з робочого циклу.

Результати контролю мостової споруди записуються і використовуються для поточного аналізу стану мостової споруди. При різкій зміні параметрів АЕ, система негайно переходить до запрограмованих дій. Результати моніторингу зберігаються і можуть бути використані для накопичення статистичних даних [20].

Якщо використовується більш ніж один датчик, то може бути визначене розташування АЕ джерела, і таким чином знайдена дефектна зона мостової споруди. Визначення місцезнаходження джерела АЕ базується на принципах розповсюдження хвилі в межах матеріалів. Воно може бути знайдене по різниці часу приходу сигналу на кожен датчик. Лінійне місце розташування використовується на трубопроводах і довгих газових балонах, плоске (двохмірне) місце розташування для судин і плоскостінних об'єктів, тоді як трьохмірне місцезнаходження використовується для трансформаторів і об'ємних структур.

В порівнянні із звичайними методами контролю переваги АЕ технології в наступному [20]:

- висока чутливість до зростаючих дефектів;

- раннє і швидке виявлення дефектів, можливість визначення залишкового ресурсу;

- контроль в режимі реального часу;

- невисока вартість випробувань;

- визначення місцезнаходження областей тих, що містять дефекти. Тільки критичні дефекти забезпечують активні джерела АЕ;

- мінімізація часу простою устаткування для обстеження, низька потреба часу на контроль;

- незначне пошкодження ізоляції мостової споруди при обстеженні;

Побудова систем аналізу АЕ, що використовують досвід, придбане при величезному числі випробувань мостової споруди по всьому світу.

Контроль напружено-деформованого стану мостових конструкцій необхідні при оцінці залишкового ресурсу мостових споруд на об'єктах промисловості і транспорту.

Сучасна діагностика стану конструкційних матеріалів мостової споруди, що має в своєму розпорядженні, великий арсенал різних фізичних методів і засобів, вже не обмежується завданнями дефектоскопії, але все більш широко використовується при вирішенні завдань визначення механічних характеристик матеріалів, причому основне місце тут займають методи і засоби виміру залишкової і робочої внутрішньої напруги.

У зв'язку з цим обставиною на перший план виходять методи технічної діагностики, що поєднують механіку руйнувань, металознавства і неруйнівного контролю мостових споруд. До таких методів відносяться, насамперед, методи контролю напружено-деформованого стану [20].

Проблемою вимірів механічної напруги в працюючих конструкціях з метою оцінки їх стану в даний час займаються ведучі діагностичні центри світу. Проте, до цих пір ефективність різних методів і засобів контролю напруги залишається низькою при їх використанні безпосередньо на мостових спорудах .

Аналіз можливостей відомих методів контролю напруги і деформацій в основному металі і в зварних з'єднаннях устаткування і конструкцій дозволяє назвати наступні їх істотні недоліки [20]:

- непридатність для контролю протяжних мостових споруд, трубопроводів і конструкцій, великогабаритних виробів, устаткування і судин;

- неможливість використання більшості методів в області пластичної деформації;

- не враховується зміна структури металу;

- неможливість оцінки глибинних шарів металу для більшості методів контролю;

- потрібна побудова градуювальних графіків на основі випробувань заздалегідь виготовлених зразків мостових споруд, які, як правило, не відображають фактичний енергетичний стан устаткування;

- потрібна підготовка контрольованої поверхні мостової споруди (зачистка, активне намагнічення, клеїть датчиків і інше);

- складність визначення положення датчиків контролю по відношенню до напряму дії максимальної напруги і деформацій, що визначають надійність устаткування.

Крім того, традиційні методи і засоби контролю напруги мостової споруди, яка заснована на активній взаємодії сигналу приладу з металом конструкції, отримують непряму інформацію про їх напружений стан, тобто мають недостатню інформативність фізичних полів, використовуваних при контролі. Дійсно, поле, що вводиться в досліджуваний матеріал, взаємодіючи з власними полями матеріалу, міняє його властивості і характеристики об'єкту контролю [20].

Висновки

1 В курсовій роботі наведені актуальні проблеми процедур щодо атестації ВЛ з контролю мостових споруд.

2 За атестацію ВЛ з контролю мостових споруд відповідають: директор, керівник ВЛ, керівник системи забезпечення якості ВЛ, відповідальний за зв’язок з іншими організаціями, керівник групи випробувань, керівник групи МЗ та технічного обслуговування мостових споруд.

3 Керівник системи забезпечення якості ВЛ:

- веде нагляд за ЗВТ, їх атестацією, повіркою або калібруванням;

- дійснює контроль за випробуванням відповідно діючих НД та технічне обслуговування ЗВТ і ВО;

- розробляє й удосконалює методи випробувань та вимірювань;

- бере участь у розробці програм вимірювань;

- бере участь у розробці технічних завдань і технічних умов на випробування мостових споруд.

4 Перелік основного ВО та ЗВ наведено в «Паспорті ВЛ». ВО, ЗВТ розміщуються у випробувальних підрозділах ВЛ в умовах, забезпечуючи їх збереження та захист від пошкоджень.

5 Атестація ВЛ з контролю мостових споруд повинна здійснюватись один раз у 5 років.

6 Наведена класифікація методів неруйнівного контролю мостових споруд.

7 Розглянута капілярна дефектоскопія мостових споруд, яка заснована на капілярному проникненні індикаторних рідин в порожнині поверхневих і крізних нещільностей матеріалу мостових споруд і реєстрації індикаторних слідів, що утворюються, візуальним способом або за допомогою перетворювача. Капілярна дефектоскопія призначена для виявлення поверхневих і крізних дефектів в мостових спорудах, визначення їх розташування, протяжності (для протяжних дефектів типа тріщин) і орієнтації по поверхні.

8 Охарактеризован візуальний вимірювальний контроль мостових споруд. Зовнішнім оглядом візуального вимірювального контролю перевіряють якість підготовки і збірки мостів під зварку, якість виконання швів в процесі зварки і якість готових зварних з'єднань мостових споруд. Зазвичай зовнішнім оглядом контролюють зварні вироби незалежно від застосування інших видів контролю.

9 Розглянута АЕ, яка ідеально підходить до неруйнівного контролю мостових споруд, у тому числі напружено - деформованого стану мостової споруди.

10 Актуальними проблемами контролю мостових споруд є:

а) удосконалення законодавчої бази МЗ контролю;

б) удосконалення організаційних структур ВЛ з контролю мостових споруд;

в) актуалізувати НД щодо контролю мостових споруд з розробленням міжнародними, європейськими та міждержавними стандартами;

г) оновлення еталонної бази, яка потрібна для вимірювань характеристик та параметрів мостової споруди (наприклад, еталонів деформації, механічних напружень, АЕ тощо).

Перелік посилань

1 ДСТУ ISO 9000:2007 Система управління якістю. Основні поняття. Терміни та визначення [Текст]. - Чинний від 08-01-01. – К. : Держспоживстандарт України, 2008. – 33 с.

2 ДСТУ 3412–96 Система сертифікації УкрСЕПРО. Вимоги до випробувальних лабораторій та порядок їх акредитації [Текст]. - Чинний від 97-04-301. – К. : Держстандарт України, 1996. - 33 с.

3 ДСТУ EN 45000–98 Загальні вимоги до діяльності випробувальних лабораторій [Текст]. - Чинний від 98-01-01. – К. : Держстандарт України, 1998. – 44 с.

4 ДСТУ 3215–95 Метрологія. Метрологічна атестація засобів вимірювальної техніки. Організація та порядок проведення [Текст]. - Чинний від 96-01-01. – К. : Держстандарт України, 1995. – 34 с.

5 Бичківський, Р.В. Метрологія, стандартизація, управління якістю і сертифікація [Текст] : підруч. для ВНЗ / Р. В. Бичківський, П. Г. Столярчук, П. Р. Гамула; за ред. Р. В. Бичківського. – 3-те вид., випр. і доп. – Львів : Львівська політехніка, 2007. – 560 с.

6 Сергеев, А. Г. Метрология: история, современность и перспективы [Текст] : учеб. для вузов / А. Г. Сергеев. – М. : Логос, 2009. – 408 с.

7 НПАОП 0.00-6.18-04 Порядок проведення огляду, випробування та експертного обстеження (технічного діагностування) машин, механізмів, устаткування підвищеної небезпеки [Текст]. – Чинний від 04-01-01. – К. : Держбуд України, 2004. – 24 с.

8 Р 50-062-95 Метрологія. Акредитація аналітичних, вимірювальних та випробувальних лабораторій [Текст]. – Чинний від 97-01-01. – К. : Держстандарт України, 1995. – 23 с.

9 Долина, Л. Ф. Стандартизація та метрологія у сфері охорони довкілля [Текст] : навч. посіб. / Л. Ф. Долина. – Донецк : Континент, 2005. – 187 с.

10 ДСТУ 2824-94 Розрахунки та випробування на міцність. Види і методи механічних випробувань. Терміни та визначення [Текст]. – Чинний від 96-01-01. – К. : Держстандарт України, 1997. – 31 с.

11 ГОСТ 24555-81 Порядок аттестации испытательного оборудования [Текст]. – Введ. 82-01-01. – М. : Изд-во стандартов, 1982. – 9 с.

12 Малецька, О.Є. Державна метрологічна система: розвиток нормативної бази [Текст] / О. Є. Малецька //Стандартизація. Сертифікація. Якість. – 2008. - №2. – С. 29 – 31.

13 НПАОП 0.00-1.37-04 Правила проведення технічного огляду технологічних транспортних засобів, що не підлягають експлуатації на вулично-дорожній мережі загального користування [Текст]. – Чинний від 04-01-01. – К. : Держспоживстандарт України, 2004. – 14 с.

14 Брюханов, В. А. Методы повышения точности измерений в промышлености [Текст] / В. А. Брюханов. – М. : Изд-во стандартов, 1991. – 106 с.

15 НПАОП 0.00-1.16-96 Правила атестації зварників [Текст]. – Чинний від 96-01-01. – К. : Держбуд України, 1996. – 12 с.

16 Брянский, Л. Н. Краткий справочник метролога [Текст] / Л. Н. Брянский, А. С. Дойников. – М. : Изд-во стандартов, 2001. – 80 с.

17 ГОСТ 7473-85 Смеси бетонные [Текст]. – Введ. 87-01-01. – М. : Изд-во стандартов, 1987. – 12 с.

18 Васілевський, О. М. Актуальні проблеми метрологічного забезпечення [Текст] / О. М. Васілевський, В. О. Поджаренко. – Вінниця : УНІВЕРСУМ, 2010. – 156 с.

19 ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности [Текст]. – Введ. 88-01-01. – М. : Изд-во стандартов, 1987. – 25 с.

20 ДСТУ 2865-94 Неруйнівний контроль. Класифікація видів та методів [Текст]. – Чинний від 94-01-07. – К. : Держстандарт України, 1994. – 12 с.

Похожие работы

... ї зони та обмеження доступу до неї людей. На підприємстві згідно з вимогами законодавчих та інших нормативно-правових актів з питань захисту населення і територій від надзвичайних ситуацій та охорони праці повинні бути розроблені і затверджені роботодавцем: - план попередження надзвичайних ситуацій, у якому визначаються можливі аварії та інші надзвичайні ситуації техногенного та природного ...

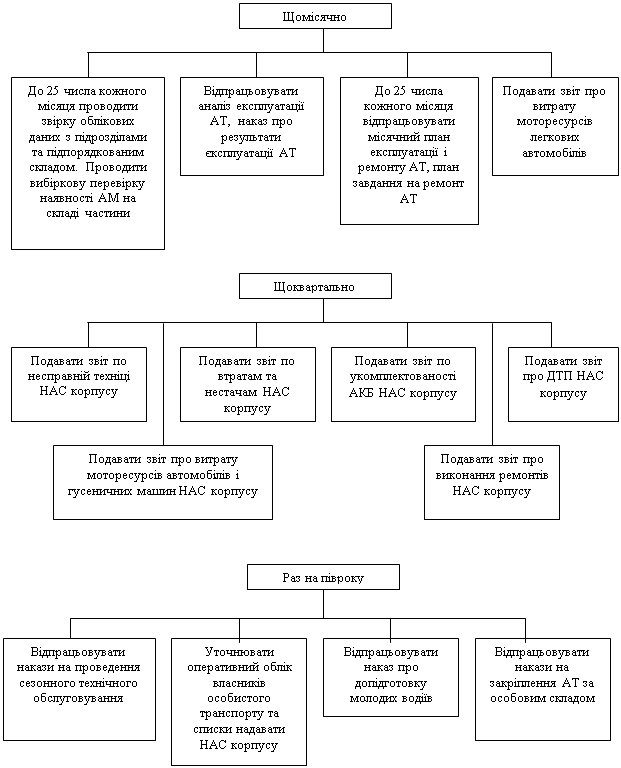

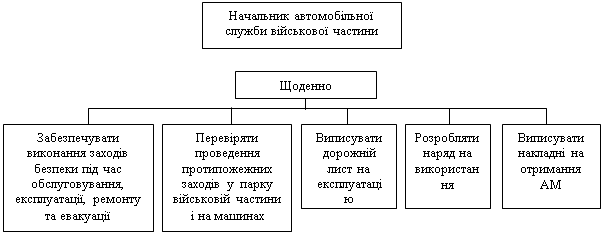

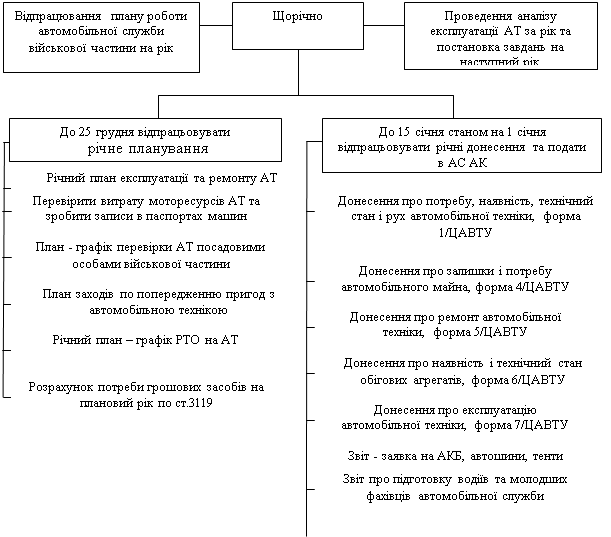

... України, постанов, керівництв та інструкцій з питань практичної діяльності автомобільної служби, а також для надання допомоги командирам і начальникам АС військових частин в організації та здійсненні автотехнічного забезпечення підрозділів і частин. Основним змістом документальної ревізії АС є перевірка: законності утримання та використання АТ, її стан та облік; організації обліку, зберігання, ...

0 комментариев