- номинальная мощность ТЭД 450 кВт;

- номинальная скорость локомотива 49 км/ч;

- конструкционная скорость локомотива 103 км/ч;

- номинальное питающее напряжение ТЭД 1500 В;

- номинальное корпусное напряжение ТЭД 3000 В;

- диаметр бандажа колесной пары 1,25 м;

- диаметр вала колесной пары 0,205 м;

- номинальный коэффициент регулирования возбуждения 1 ;

- максимальный коэффициент регулирования возбуждения 1 ;

- вид торможения локомотива Механическое ;

- вид подвешивания ТЭД опорно-осевое ;

- вид вентиляции ТЭД самовентиляция ;

- вид локомотива электровоз (=i) .

II. Содержание расчетной части проекта (пояснительной записки)

- Введение.

- Расчет зубчатой передачи.

- Расчет активного слоя якоря.

- Расчет щеточного аппарата.

- Расчет компенсационной обмотки (при наличии).

- Расчет магнитной цепи.

- Расчет стационарной коммутации.

- Расчет добавочных полюсов.

- Расчет рабочих характеристик.

- Список использованных источников.

III. Графическая часть проекта

- Продольный разрез ТЭД (сборочный чертеж формата А1).

- Поперечный разрез ТЭД (сборочный чертеж формата А1).

IV. Срок представления проекта - до зачетной недели текущего семестра.

Руководитель курсового проектирования _________________ М.Г. Дурандин

Содержание

1 Исходные данные и содержание проекта....................................................... 2

Введение......................................................................................................... 4

2 Расчет параметров зубчатой передачи........................................................... 5

3 Расчет активного слоя якоря......................................................................... 13

4 Расчет щеточного аппарата и рабочей длины коллектора.......................... 22

5 Расчет компенсационной обмотки………………………………………………25

6 Расчет магнитной цепи................................................................................... 30

7 Расчет стационарной коммутации................................................................. 42

8 Расчет добавочных полюсов......................................................................... 45

9 Расчет рабочих характеристик ………………………………………………….49

Список использованных источников......................................... 56

Введение

Тяговые двигатели, тяговый электрический привод электроподвижного состава оказывают существенное влияние на его эксплуатационные свойства и показатели надежности. До сих пор тяговые двигатели относятся к числу наиболее часто повреждаемых узлов электровоза. Это в значительной мере определяется сложностью проектирования тягового двигателя в строго ограниченных габаритах при значительной их мощности. Тяговые двигатели относятся также к числу наиболее напряженных машин по нагреву, механической прочности и токосъему среди электрических машин.

Требования эксплуатации таковы, что в дальнейшем потребуется наращивать мощность тяговых двигателей без увеличения их массы.

Широкое распространение ЭВМ позволяет рассчитывать и проектировать влияние многих факторов на выходные параметры машины и находить оптимальное решение с учетом заданного критерия оптимальности. Уже имеются предпосылки для создания системы автоматизированного проектирования тяговых двигателей.

Тепловые расчеты нуждаются в уточнении для мощных тяговых двигателей. Расчеты с применением ЭВМ помогут в этом, наряду с этим часто бывает очень полезны упрощенные методы тепловых расчетов.

Тяговые двигатели должны удовлетворять двум требованиям: возможность регулирования частоты вращения в пределах от нуля до максимума и возможности длительной работы на любой промежуточной ступени регулирования. Этим требованиям удовлетворяют тяговые двигатели: постоянного тока последовательного возбуждения, постоянного тока независимого возбуждения, коллекторные переменного тока, асинхронные при частотном регулировании.

При использовании коллекторных тяговых двигателей всех типов требуется регулирование напряжения, при использовании асинхронных- регулирование частоты и напряжения.

Применение тяговых двигателей постоянного тока последовательного возбуждения позволяет, упростит схему силовых цепей электровоза, обеспечить повышенные пусковые моменты. Переключение силовых цепей при изменении сил сопротивления движению из-за меняющегося профиля пути в этом случае минимальное.

2 Расчет параметров зубчатой передачи

Предварительно задаемся значением диаметра якоря, придерживаясь установленного ряда его нормализованных размеров, обеспечивающих минимум отходов при раскройке листов электротехнической стали:

368; 423; 493; 560; 660; 740; 850; 990 мм.

![]() 493 мм.

493 мм.

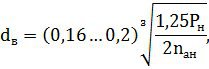

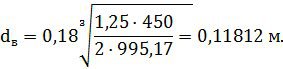

Рассчитываем диаметр коллектора:

![]()

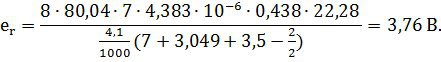

![]()

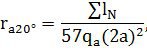

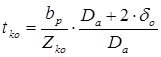

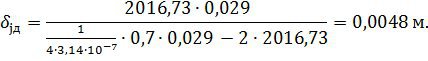

Максимальное число коллекторных пластин определяется конструкционными ограничениями на их размещение по окружности коллектора. Ограничивающим параметром здесь выступает шаг по коллектору ![]() - это расстояние по окружности рабочей поверхности коллектора между одноименными точками соседних коллекторных пластин.

- это расстояние по окружности рабочей поверхности коллектора между одноименными точками соседних коллекторных пластин.

По условиям механической прочности пластин шаг по коллектору должен удовлетворять условию

![]()

В реальном проектировании при неблагоприятном сочетании исходных данных для сохранения экономичности конструкции допускаются небольшие отклонения от установленных ограничений по ![]() Uкв десятых долях вольта, а по tk– до 0,1 мм.

Uкв десятых долях вольта, а по tk– до 0,1 мм.

Принимаем ![]() =4,086 ≈ 4,1 мм.

=4,086 ≈ 4,1 мм.

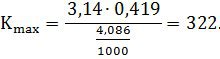

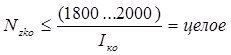

Отсюда максимальное число коллекторных пластин, возможное при максимальном диаметре коллектора, определяется как

![]()

![]()

Принимаем ![]()

![]() .

.

Минимальное число коллекторных пластин ограничивается потенциальными условиями на коллекторе и устанавливается по допустимому среднему межламельному напряжению ![]()

Для ТЭД с механическим торможением ![]() 20 В. Примем из ранее сказанного допущения

20 В. Примем из ранее сказанного допущения ![]() 20 В.

20 В.

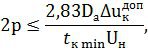

Максимально возможное число полюсов 2р при выбранном диаметре якоря:

где ![]() - номинальное напряжение питания, В,

- номинальное напряжение питания, В,

![]()

Результат округляем до ближайшего меньшего целого и четного значения и принимаем 2р=4.

Дело в том, что с увеличением полюсности машины уменьшается величина основного магнитного потока каждой пары полюсов, из-за чего снижается потребное сечение всех элементов магнитопровода и машина улучшает свои массо-габаритные показатели.

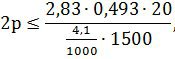

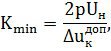

Минимально число коллекторных пластин

![]()

Принимаем Kmin

Kmin= 300

Предварительно задаемся значением максимальной окружной скорости на поверхности якоря из условия ![]() ≤ 52…55 м/с.

≤ 52…55 м/с.

![]() = 55 м/с.

= 55 м/с.

Знание диаметра якоря позволяет оценить максимально допустимую частоту вращения якоря ![]() , об/мин

, об/мин

![]()

![]()

где ![]() - диаметр якоря, м;

- диаметр якоря, м;

![]() - допустимая окружная скорость на поверхности якоря, м/с.

- допустимая окружная скорость на поверхности якоря, м/с.

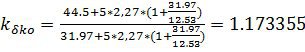

Передаточное число редуктора μ

![]()

![]()

где ![]() - конструкционная скорость локомотива, км/ч;

- конструкционная скорость локомотива, км/ч;

![]() - диаметр бандажа колесной пары, м.

- диаметр бандажа колесной пары, м.

Частота вращения якоря в номинальном режиме ![]() , об/мин

, об/мин

![]()

![]()

где ![]() - номинальная скорость движения локомотива, км/ч.

- номинальная скорость движения локомотива, км/ч.

Диаметр делительной окружности большого зубчатого колеса ![]() , м

, м

![]()

где b– просвет между нижней точкой кожуха редуктора и рельсом,

b≥ 120 мм;

? - расстояние между делительной окружностью зубчатого колеса и нижней точкой кожуха редуктора, ? ≥ (20…25) мм.

Примем b= 180 мм, ? = 25мм, отсюда

![]()

Нормальный модуль зацепления зубчатых колес назначают по величине передаваемого момента

![]()

![]()

где ![]() - вращающий момент в номинальном режиме,

- вращающий момент в номинальном режиме, ![]() ;

;

![]() - мощность в номинальном режиме, кВт.

- мощность в номинальном режиме, кВт.

k?=1 – при односторонней передаче;

k?=2 – при двухсторонней передаче

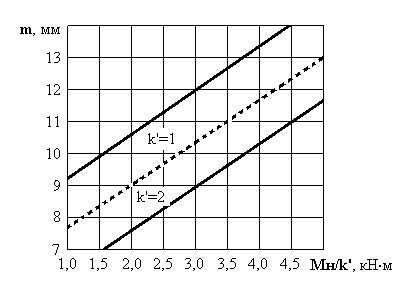

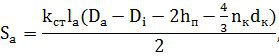

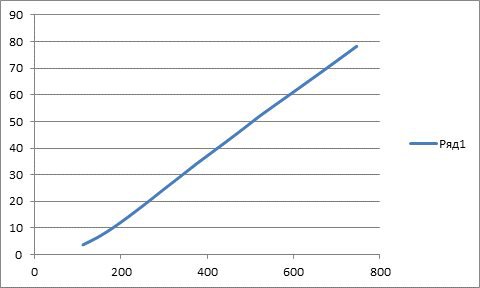

Рисунок 2.1 – Зависимость нормального модуля зацепления

от вращающего момента

Рекомендуемые значения нормального модуля зацепления в зависимости от вращающего момента приведены на диаграмме рисунка 1.1.

Так как (Mн=4,24кН*м), можно взять двухстороннюю и косозубую передачу.

Тогда модуль нормального зацепления вычислим по эмпирической формуле:

![]()

![]()

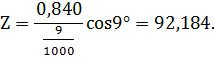

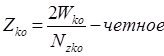

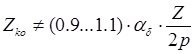

Рассчитываем число зубьев большого зубчатого колеса Z:

![]()

где Ψ=0° - угол наклона зубьев при прямозубой передаче,

Округляем Zдо целого числа:

![]()

По диаметру делительной окружности большого зубчатого колеса определяем диаметр делительной окружности малой шестерни ![]()

![]()

![]()

Необходимо следить, чтобы полученный размер ![]() не оказался чрезмерно малым и обеспечивал достаточность толщины тела шестерни

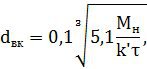

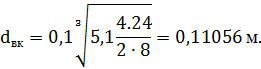

не оказался чрезмерно малым и обеспечивал достаточность толщины тела шестерни ![]() ≥ 20…25 мм по условию ее механической прочности. Для проверки толщины тела шестерни рассчитывают диаметр конца вала двигателя

≥ 20…25 мм по условию ее механической прочности. Для проверки толщины тела шестерни рассчитывают диаметр конца вала двигателя ![]() , м:

, м:

где k? - коэффициент деления вращающего момента.

k?=2 при двухсторонней передаче;

τ – допустимые напряжения в теле вала, МПа.

τ= 7,5…8 МПа при двухсторонней передаче.

Примем τ= 7,5 МПа, тогда

Толщина тела шестерни вычисляется как

![]()

Условие достаточности толщины тела шестерни выполняется.

Определяем число зубьев малой шестерни z:

![]()

Округляем zдо целого числа:

![]()

Производим уточнение передаточного числа редуктора и связанных с ним значений номинальной и максимальной частот вращения

![]()

![]()

![]()

![]()

![]()

![]()

Окончательные значения найденных параметров зубчатого зацепления позволяют определить централь Ц – расстояние между центрами оси колесной пары и вала тягового двигателя, м:

![]()

где ![]() - степень коррекции зацепления,

- степень коррекции зацепления, ![]() =0,5,

=0,5,

![]()

Величина централи характеризует то пространство, которое отводится для вписывания габаритов проектируемого двигателя. Но поскольку конструкционные размеры двигателя пока не известны, можно только ориентировочно проверить возможность такого вписывания по соотношению централи и диаметра якоря – как основного параметра машины, задающего его внешние габариты.

Рекомендуется выдерживать следующее соотношение при опорно-осевом подвешивании двигателей электровозов:

![]()

![]()

![]()

Условие вписывания выполняется.

Допустимость уточненного значения передаточного числа редуктора μ также требует окончательной проверки по максимальной окружной скорости якоря ![]() и коллектора

и коллектора ![]() , м/с:

, м/с:

![]()

![]()

![]()

![]()

![]()

![]()

3 Расчет активного слоя якоря

Определяем общее количество проводников обмотки якоря N

![]()

![]()

Ток якоря в номинальном режиме ![]() , А

, А

где ![]() - мощность двигателя в номинальном режиме, кВт;

- мощность двигателя в номинальном режиме, кВт;

![]() - номинальное напряжение питания, В;

- номинальное напряжение питания, В;

![]() - КПД двигателя в номинальном режиме. Принимаю hн= 0,937,

- КПД двигателя в номинальном режиме. Принимаю hн= 0,937,

Выбираем простую петлевую обмотку якоря, у которой 2а = 2р.

Линейная токовая нагрузка якоря А, А/см

![]()

![]()

Ток параллельной ветви ![]()

![]()

![]()

![]()

При определении рационального числа пазов Zучитывается ограничение по условиям нагрева пучка проводников в пазу якоря в виде величины объема тока в пазу ![]() , А

, А

![]()

где Nz– число проводников в одном пазу. Принимаю Nz= 14,

![]()

![]()

Число коллекторных пластин ![]() , приходящихся на один паз

, приходящихся на один паз

![]()

Наметив значения ![]() ,

, ![]() , необходимо увязать между собой тройки чисел {N;

, необходимо увязать между собой тройки чисел {N; ![]() ; Z} и {K;

; Z} и {K; ![]() ; Z} таким образом, чтобы все проводники и коллекторные пластины распределялись поровну между пазами якоря, т.е. выполнялось бы условие

; Z} таким образом, чтобы все проводники и коллекторные пластины распределялись поровну между пазами якоря, т.е. выполнялось бы условие

![]()

где Z– число пазов якоря,

![]()

Условие выполняется.

При этом необходимо учесть и то обстоятельство, что для улучшения коммутации в современных тяговых двигателях применяют обмотки с укороченным шагом. Это означает, что число Zдолжно быть таким, чтобы первый шаг обмотки в реальных пазах ![]() имел бы укорочение

имел бы укорочение ![]() , т.е. удовлетворял бы условию

, т.е. удовлетворял бы условию

![]()

где ![]() - укорочение шага обмотки якоря в реальных пазах.

- укорочение шага обмотки якоря в реальных пазах.

![]() – при петлевой обмотке.

– при петлевой обмотке.

![]()

Условие выполняется.

Найдем максимально допустимое значение плотности тока в проводниках якоря ![]() , А/

, А/![]() :

:

![]()

где ![]() - верхний предел теплового фактора машины.

- верхний предел теплового фактора машины.

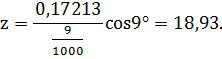

Принимаем ![]() для вертикальной укладки.

для вертикальной укладки.

![]()

При вертикальном способе укладки улучшается использование полезного объема паза, а также снижаются добавочные потери мощности и улучшаются условия коммутации.

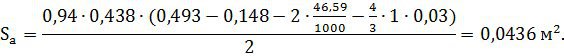

Рисунок 3.1 – Вертикальная укладка якорных проводников

1 – клин; 2 – изоляционные прокладки; 3 – покровная изоляция; 4 –корпусная изоляция; 5 – витковая изоляция; 6 – медные проводники; 7 – верхняя полусекция; 8 – нижняя полусекция; 9 –элементарный проводник; 10 – активный проводник

Рассчитаем минимально возможную площадь поперечного сечения активного проводника якоря

![]()

![]()

По ГОСТ 434-78, приложение А, согласно [1], выбираю проводник с площадью поперечного сечения ![]() , высотой

, высотой ![]() и шириной

и шириной ![]() .

.

Расчетная плотность тока ![]() :

:

![]()

![]()

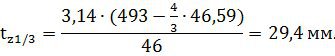

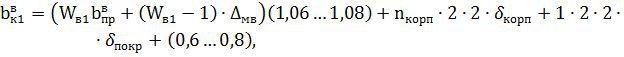

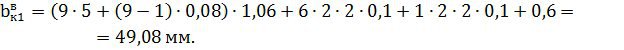

Ширина паза якоря ![]() :

:

![]()

где ![]() - толщина межвитковой изоляции;

- толщина межвитковой изоляции;

![]() - толщина корпусной изоляции по ширине паза якоря;

- толщина корпусной изоляции по ширине паза якоря;

![]() - толщина покровной изоляции по ширине паза якоря;

- толщина покровной изоляции по ширине паза якоря;

![]() мм – зазор на укладку секций в паз;

мм – зазор на укладку секций в паз;

![]() мм – разница между размером паза в свету и размером паза в штампе.

мм – разница между размером паза в свету и размером паза в штампе.

Толщина межвитковой изоляции

![]()

Примем ![]() ,

,

![]()

Толщина корпусной изоляции по ширине паза якоря

![]()

где ![]() - толщина ленты корпусной изоляции, мм;

- толщина ленты корпусной изоляции, мм;

![]() - число слоев корпусной изоляции.

- число слоев корпусной изоляции.

Примем ![]() и

и ![]() ,

,

![]()

Толщина покровной изоляции по ширине паза якоря

![]()

где ![]() - толщина ленты покровной изоляции, мм.

- толщина ленты покровной изоляции, мм.

Примем ![]() ,

,

![]()

![]()

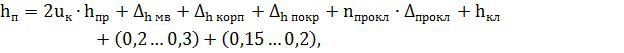

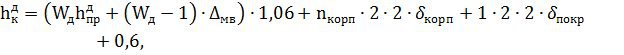

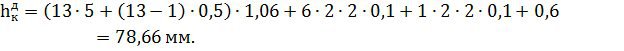

Высота паза якоря ![]() :

:

где ![]() - размер межвитковой изоляции по высоте паза, мм;

- размер межвитковой изоляции по высоте паза, мм;

![]() - толщина корпусной изоляции по высоте паза якоря, мм;

- толщина корпусной изоляции по высоте паза якоря, мм;

![]() - толщина покровной изоляции по высоте паза якоря, мм;

- толщина покровной изоляции по высоте паза якоря, мм;

![]() - общее количество прокладок в пазу якоря;

- общее количество прокладок в пазу якоря;

![]() - толщина разделительной изоляционной прокладки, мм;

- толщина разделительной изоляционной прокладки, мм;

![]() - высота пазового клина, мм.

- высота пазового клина, мм.

Размер межвитковой изоляции по высоте паза:

![]()

![]()

Толщина корпусной изоляции по высоте паза якоря:

![]()

![]()

Толщина покровной изоляции по высоте паза якоря:

![]()

![]()

Принимаем ![]() ,

, ![]() ,

, ![]() .

.

![]()

Полученные размеры паза должны удовлетворять следующим условиям:

![]()

![]()

![]()

![]()

Условия выполняются.

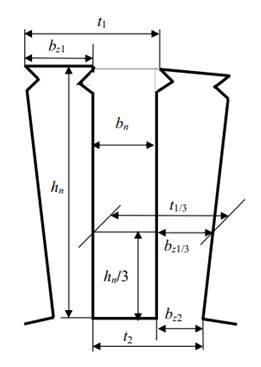

Рисунок 3.1 - Конструкционные размеры зубцового слоя якоря

Исходя из полученных размеров паза рассчитывают все остальные конструкционные параметры зубцового слоя якоря.

Шаг по пазам на поверхности якоря (зубцовое деление) ![]() , мм

, мм

![]()

![]()

Ширина зубца на поверхности якоря ![]()

![]()

![]()

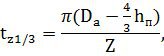

Шаг по пазам в расчетном сечении ![]() (на высоте 1/3

(на высоте 1/3![]() ), мм

), мм

Ширина зубца в расчетном сечении ![]() , мм

, мм

![]()

![]()

Шаг по дну пазов ![]() , мм

, мм

![]()

![]()

Ширина зубца у основания ![]() , мм

, мм

![]()

![]()

Необходимо проконтролировать, чтобы было выполнено также условие:

![]()

![]()

Условие выполняется.

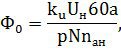

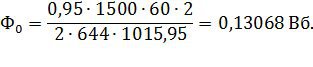

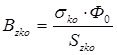

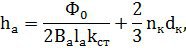

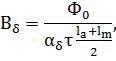

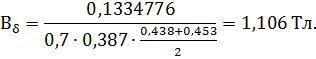

В последующем расчете магнитной цепи машины ключевым параметром будет выступать величина основного магнитного потока в номинальном режиме ![]() , Вб

, Вб

где ![]() - коэффициент, учитывающий потери напряжения на внутренних сопротивлениях обмоток двигателя. Принимаем

- коэффициент, учитывающий потери напряжения на внутренних сопротивлениях обмоток двигателя. Принимаем ![]() 0,95,

0,95,

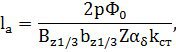

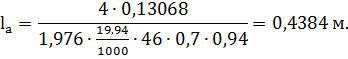

Длина шихтованного пакета якоря ![]() , м

, м

где ![]() - индукция в расчетном сечении зубцов якоря, Тл.

- индукция в расчетном сечении зубцов якоря, Тл.

Примем ![]() Тл.

Тл.

![]() – расчетный коэффициент полюсного перекрытия.

– расчетный коэффициент полюсного перекрытия.

Примем ![]() .

.

![]() - коэффициент заполнения пакета якоря сталью.

- коэффициент заполнения пакета якоря сталью.

Примем ![]() .

.

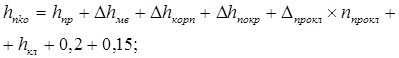

Полученное значение длины активной части якоря должно удовлетворять условию вписывания двигателя в пространство между ребордами колесной пары:

![]()

![]()

Условие вписывания выполняется.

Результирующий шаг обмотки в коллекторных делениях

![]()

Первый шаг в коллекторных делениях

![]()

![]()

Второй шаг в коллекторных делениях

![]()

![]()

Укорочение шага обмотки в коллекторных делениях

![]()

![]()

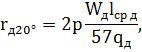

Полюсное деление по окружности якоря τ, м

![]()

![]()

Длина передних и задних лобовых участков якорных проводников ![]() , м

, м

![]()

![]()

Длина полувитка обмотки якоря ![]() , м

, м

![]()

![]()

Общая длина проводников обмотки якоря ![]() , м

, м

![]()

![]()

Сопротивление обмотки якоря при 20 ![]()

![]() , Ом

, Ом

![]()

Масса меди обмотки якоря ![]() , кг

, кг

![]()

![]()

Шаг уравнительных соединений по коллектору между точками равного потенциала

![]()

![]()

Сечение уравнительного соединения

![]()

где ![]() число уравнителей на паз.

число уравнителей на паз.

![]()

4 Расчет щеточного аппарата и рабочей длины коллектора

Ток одного щеткодержателя ![]() , А

, А

![]()

![]()

Требуемая площадь щеточного контакта одного щеткодержателя ![]() ,

, ![]()

где ![]() - плотность тока в щеточном контакте, А/

- плотность тока в щеточном контакте, А/![]() .

.

Примем ![]() А/

А/![]() .

.

![]()

Максимально возможная ширина щетки ![]() , м

, м

![]()

![]()

Полученное значение ![]() округляется до меньшего стандартного значения из размеров щеточного сортамента в соответствии с ГОСТ 2332-75.

округляется до меньшего стандартного значения из размеров щеточного сортамента в соответствии с ГОСТ 2332-75.

Принимаю ![]() .

.

Длина щеточного контакта ![]() , м

, м

![]()

Требуемую длину ![]() разбиваем на 2 элементарные щетки (

разбиваем на 2 элементарные щетки (![]() .

.

Длина элементарной щетки ![]() , м

, м

![]()

Намеченное значение ![]() также округляется до стандартного типоразмера, согласно ГОСТ 2332-75.

также округляется до стандартного типоразмера, согласно ГОСТ 2332-75.

Принимаем ![]()

Округленные до стандартных значений размеры элементарных щеток позволяют установить окончательные величины площади ![]() ,

, ![]() , и плотности тока под щеточным контактом

, и плотности тока под щеточным контактом ![]() , А/

, А/![]() :

:

![]()

![]()

![]()

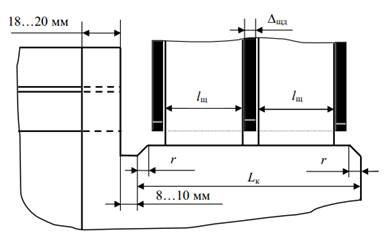

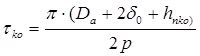

Рабочая длина коллектора ![]() , м

, м

![]() ,

,

где ![]() - толщина стенок «окна» щеткодержателя,

- толщина стенок «окна» щеткодержателя, ![]() м;

м;

![]() - размер фасок краев рабочей поверхности коллектора,

- размер фасок краев рабочей поверхности коллектора, ![]() м;

м;

![]() - осевой разбег якорных подшипников, м,

- осевой разбег якорных подшипников, м, ![]() м.

м.

![]()

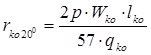

Достаточность полученного значения рабочей длины ![]() проверяется по нагреву коллектора от протекающего тока и сил трения.

проверяется по нагреву коллектора от протекающего тока и сил трения.

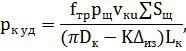

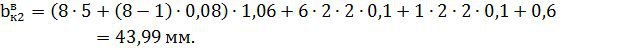

Проверка тепловой напряженности коллектора от токовой нагрузки производится в номинальном режиме по эмпирической формуле

![]()

![]()

![]() .

.

Проверка выполняется.

Для дальнейшего расчета выбираем тип щетки по ГОСТ 2332-75.

Выбираем щетку ЭГ74.

Рисунок 4.1 – Осевые размеры коллектора

Удельные потери на поверхности коллектора ![]() , кВт/

, кВт/![]()

где ![]() - коэффициент трения щеток о коллектор. В режиме холостого хода

- коэффициент трения щеток о коллектор. В режиме холостого хода ![]() , принимаем

, принимаем ![]()

![]() - удельное давление на щетку, кПа;

- удельное давление на щетку, кПа;

![]() - окружная скорость коллектора в режиме испытательной частоты вращения, м/с.

- окружная скорость коллектора в режиме испытательной частоты вращения, м/с. ![]() ,

, ![]() ;

;

![]() – суммарная площадь щеток,

– суммарная площадь щеток, ![]()

![]() ;

;

![]() - толщина изоляционных прокладок между коллекторными пластинами, м,

- толщина изоляционных прокладок между коллекторными пластинами, м, ![]() принимаем

принимаем ![]()

![]()

Из опыта проектирования установлено, что для надежной работы тяговых двигателей должно выполняться ограничение

![]()

![]()

Ограничение выполняется.

5 Расчет компенсационной обмотки

Ток в проводниках компенсационной обмотки по величине такой же, что и ток якоря

![]() 320,17 A;

320,17 A;

Коэффициент степени компенсации

![]() .

.

Исходя из принципа работы компенсационной обмотки, ее МДС должна быть по знаку противоположной, а по величине равной МДС поперечной реакции якоря в пределах полюсной дуги

![]()

![]()

Диапазон требуемого числа витков катушки компенсационной обмотки

;

;

![]() .

.

Принимаем число витков катушки компенсационной обмотки

![]() .

.

Допустимое число проводников в пазу

;

;

![]() .

.

Принимаем число проводников в пазу ![]()

![]() .

.

Число пазов компенсационной обмотки в одном главном полюсе ![]()

;

;

![]() .

.

Шаг по пазам на поверхности якоря должен отличаться от шага по пазам компенсационной обмотки не менее чем на 10 %, что приводит к еще одному ограничению на число пазов компенсационной обмотки

;

;

![]()

Площадь поперечного сечения проводников компенсационной обмотки ![]() ,

, ![]()

;

;

где ![]() - ориентировочное значение плотности тока к компенсационной обмотке,

- ориентировочное значение плотности тока к компенсационной обмотке, ![]() ;

;

![]()

Выбираем медную ленту:

![]() мм;

мм;

![]() ;

;

![]() мм2

мм2

Толщина межвитковой изоляции ![]() по ширине паза

по ширине паза

![]() ;

;

![]()

![]()

![]() .

.

Толщина корпусной изоляции ![]() по ширине паза

по ширине паза

![]() ;

;

![]()

![]()

![]() .

.

Толщина покровной изоляции ![]() по ширине паза

по ширине паза

![]() ;

;

![]()

![]()

![]() .

.

Толщину изоляционных лент принимают такой же, как и при расчете якорных пазов.

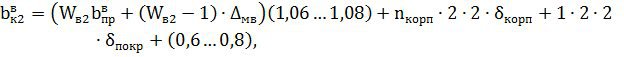

Размер паза компенсационной обмотки по ширине ![]() , мм

, мм

![]() ;

;

![]() .

.

Толщина межвитковой изоляции ![]() по высоте паза

по высоте паза

![]() ;

;

![]()

![]()

![]() .

.

Толщина корпусной изоляции ![]() по высоте паза

по высоте паза

![]() ;

;

![]()

![]()

![]() .

.

Толщина покровной изоляции ![]() по высоте паза

по высоте паза

![]() ;

;

![]()

![]()

![]() .

.

Полная высота паза компенсационной обмотки ![]() , мм

, мм

![]()

Длина действительной полюсной дуги:

![]() ,

,

где ![]() - величина воздушного зазора под главным полюсом, м;

- величина воздушного зазора под главным полюсом, м;

![]() .

.

Шаг по пазам компенсационной обмотки

;

;

![]()

Из эскиза магнитной системы определяем с учетом масштаба конструкционные размеры A, B и C

![]()

![]() м.

м.

![]()

Площадь сечения зубцового слоя полюса

![]() ,

,

где ![]() - количество пазов на участке А;

- количество пазов на участке А;

![]() - длина сердечника главного полюса,

- длина сердечника главного полюса, ![]()

![]() - коэффициент заполнения сталью сердечника полюса,

- коэффициент заполнения сталью сердечника полюса, ![]() ;

;

![]() 0,0799

0,0799![]()

Индукция в зубцах компенсационной обмотки, Тл

,

,

где ![]() - коэффициент рассеивания наконечника;

- коэффициент рассеивания наконечника;

![]() Тл.

Тл.

Ширина зубца

![]() ;

;

![]() -0.01253=0,03197м.

-0.01253=0,03197м.

Полюсное деление по пазам компенсационной обмотки, м

;

;

![]()

Средняя длина лобовой части полувитка катушки компенсационной обмотки, м

![]() ;

;

где ![]() - прямолинейный участок катушки на выходе из паза,

- прямолинейный участок катушки на выходе из паза, ![]() м;

м;

![]() - зазор между торцовыми частями соседних катушек,

- зазор между торцовыми частями соседних катушек, ![]() м;

м;

![]()

Средняя длина витка катушки компенсационной обмотки, м

![]() ;

;

![]()

Сопротивление компенсационной обмотки при 20°С, Ом

,

,

где ![]() - площадь поперечного сечения проводников компенсационной обмотки,

- площадь поперечного сечения проводников компенсационной обмотки, ![]() ;

;

![]()

Масса меди компенсационной обмотки, кг

![]() ;

;

![]()

6 Расчет магнитной цепи

Сердечник якоря

Высота сечения ярма якоря ![]() , м

, м

где ![]() - индукция в сердечнике якоря, принимаем

- индукция в сердечнике якоря, принимаем ![]() ;

;

![]() - число рядов вентиляционных каналов в ярме якоря, принимаем

- число рядов вентиляционных каналов в ярме якоря, принимаем ![]() ;

;

![]() - диаметр вентиляционных каналов, принимаем

- диаметр вентиляционных каналов, принимаем ![]() .

.

![]()

Внутренний диаметр сердечника якоря ![]() , м

, м

![]()

![]()

Диаметр вала двигателя в его средней части ![]() , м

, м

Поскольку внутренний диаметр ![]() не совпадает с диаметром вала

не совпадает с диаметром вала ![]() , решается вопрос о том, какой элемент будет сопрягающим между шихтован-ным телом якоря и валом двигателя.

, решается вопрос о том, какой элемент будет сопрягающим между шихтован-ным телом якоря и валом двигателя.

Если их разность находится в пределах

![]()

то шихтованный пакет якоря насаживают на втулку якоря, которая, в свою очередь, напрессовывается на вал двигателя.

Если же разность в диаметрах достаточно велика, то для снижения массы двигателя вместо втулки устанавливают пустотелую коробку якоря.

![]()

![]()

Из разности диаметров следует, что будем насаживать на втулку якоря.

Главные полюса

Предварительно задаемся величиной воздушного зазора ![]() .

.

Длина реальной полюсной дуги ![]() , м

, м

![]()

![]()

Площадь поперечного сечения сердечника главного полюса ![]() ,

, ![]()

![]()

где ![]() - коэффициент рассеяния обмоток главных полюсов. Принимаем

- коэффициент рассеяния обмоток главных полюсов. Принимаем ![]() .

.

![]() - индукция в сердечнике полюса, Тл. Принимаем

- индукция в сердечнике полюса, Тл. Принимаем ![]()

![]()

Ширина сердечника главного полюса ![]() , м

, м

где ![]() - коэффициент заполнения сталью сердечника полюса. Принимаем

- коэффициент заполнения сталью сердечника полюса. Принимаем ![]() ;

;

![]() - коэффициент подреза углов сердечника полюса для лучшего вписывания катушки возбуждения. Принимаем

- коэффициент подреза углов сердечника полюса для лучшего вписывания катушки возбуждения. Принимаем ![]() ;

;

![]() - длина сердечника полюса, м,

- длина сердечника полюса, м, ![]() .

.

![]()

Сечение abв основании рога полюса должно быть достаточным для прохождения магнитного потока к крайним участкам полюсного наконечника. Математически это условие выводится из равенства потока, излучаемого поверхностью bcи проходящего через створ ab:

где ![]() - индукция в воздушном зазоре, Тл;

- индукция в воздушном зазоре, Тл;

![]() - допустимая индукция в основании рога полюса, Тл.

- допустимая индукция в основании рога полюса, Тл.

Считается, что условия для прохождения магнитного потока в наиболее узком сечении abоснования рога полюса приемлемы, если

![]()

По эскизу магнитной цепи определяем длины отрезков abи bc. ab=19 мм, bc=19 мм.

![]()

![]()

Условие выполняется.

Высота полюса ![]() , м Принимаем

, м Принимаем ![]()

![]() м

м

В четырехполюсных машинах необходимо также учитывать, что главный полюс устанавливается на растачиваемой поверхности специального прилива остова высотой ![]() , входящей в общую высоту полюса.

, входящей в общую высоту полюса.

Остов

Площадь сечения ярма остова ![]() ,

, ![]()

где ![]() - индукция в остове, Тл.

- индукция в остове, Тл. ![]() Принимаем

Принимаем ![]() .

.

![]()

Как правило, четырехполюсные тяговые двигатели выполняются с восьмигранным остовом.

Расчетная длина ярма остова ![]() , м

, м

![]()

![]()

![]()

Выбираем наименьший из размеров. ![]() .

.

Радиальная толщина остова ![]() , м

, м

![]()

Толщина восьмигранного остова выполняется неравномерной – в месте расположения главных полюсов толщина ![]() делается несколько больше, а под добавочными полюсами

делается несколько больше, а под добавочными полюсами ![]() - меньше расчетной

- меньше расчетной ![]() , м:

, м:

![]()

![]()

![]()

![]()

Внешний размер остова по оси главных полюсов B, м

![]()

![]()

Размер посадочной площадки под добавочный полюс е, м

![]() ,

,

![]()

Условие вписывания в централь

![]()

где ![]() – толщина вкладыша моторно-осевого подшипника. Примем

– толщина вкладыша моторно-осевого подшипника. Примем ![]() ;

;

![]() - диаметр оси колесной пары.

- диаметр оси колесной пары. ![]() ;

;

![]() - величина прилива остова. Примем

- величина прилива остова. Примем ![]() .

.

![]()

![]() .

.

Условие вписывания выполняется.

Условие вписывания по высоте

![]()

где ![]() - превышение оси двигателя над осью колесной пары.

- превышение оси двигателя над осью колесной пары.

![]() Примем

Примем ![]() ;

;

![]() - гарантированный просвет между нижней точкой двигателя и головкой рельса.

- гарантированный просвет между нижней точкой двигателя и головкой рельса.

![]() Примем

Примем ![]()

![]()

![]()

Условие вписывания по высоте выполняется.

По завершении операций вписывания конструкции двигателя в габариты централи и до верхнего строения пути размеры элементов магнитопровода можно считать окончательно установленными для проведения заключительного этапа расчета магнитной цепи машины – нахождения потребной магнитодвижущей силы обмотки возбуждения главного полюса.

Решение этой задачи основывается на использовании закона полного тока, для чего рассчитываются падения магнитных потенциалов последовательно на каждом из образующих магнитную цепь участков.

В сечении каждого элемента магнитопровода можно указать бесконечное множество магнитных силовых линий, поэтому для определенности расчета на эскизе магнитной цепи по всему контуру замыкания основного потока проводится так называемая «средняя» расчетная силовая линия (по середине сечений каждого из участков), которой и характеризуют траекторию магнитного поля в каждом элементе.

Участок сердечника якоря (1)

Площадь поперечного сечения ярма сердечника якоря ![]() ,

, ![]()

Величина магнитной индукции в сердечнике якоря ![]() , Тл

, Тл

![]()

Падение магнитных потенциалов в сердечнике якоря ![]() , А

, А

![]() ,

,

где ![]() - магнитная напряженность в сердечнике якоря (по

- магнитная напряженность в сердечнике якоря (по ![]() из данных приложения В). Принимаем

из данных приложения В). Принимаем ![]() .

.

![]() - длина силовой линии в сердечнике якоря (из эскиза магнитной цепи), м.

- длина силовой линии в сердечнике якоря (из эскиза магнитной цепи), м. ![]()

![]()

Участок зубцового слоя якоря (2)

Площадь сечения зубцового слоя якоря ![]() ,

, ![]()

Расчетная индукция в зубцах якоря ![]() , Тл

, Тл

![]()

Магнитное напряжение зубцов якоря ![]() , А

, А

![]() ,

,

где ![]() – магнитная напряженность в зубцах якоря (по

– магнитная напряженность в зубцах якоря (по ![]() из данных приложения В), А/м. Принимаем

из данных приложения В), А/м. Принимаем ![]() .

.

![]()

Участок зубцового слоя главного полюса (3).

Значения площади ![]() и магнитной индукции

и магнитной индукции ![]() в зубцах компенсационной обмотки рассчитывались в 4 разделе (Расчет компенсационной обмотки).

в зубцах компенсационной обмотки рассчитывались в 4 разделе (Расчет компенсационной обмотки).

![]()

где ![]() - магнитная напряженность в зубцах якоря (по

- магнитная напряженность в зубцах якоря (по ![]() из данных приложения В), А/м. Принимаем

из данных приложения В), А/м. Принимаем ![]() А/м.

А/м.

![]()

Участок сердечника главного полюса (4)

Площадь сечения сердечника главного полюса ![]() ,

, ![]()

![]() ,

,

![]() .

.

Индукция в сердечнике главного полюса ![]() , Тл

, Тл

![]()

![]()

Падение магнитных потенциалов в сердечнике полюсов ![]() , А

, А

![]() ,

,

где ![]() - магнитная напряженность в сердечнике главного полюса (по

- магнитная напряженность в сердечнике главного полюса (по ![]() из данных приложения В), А/м. Принимаем

из данных приложения В), А/м. Принимаем ![]() .

.

![]() - длина силовой линии в сердечнике главного полюса (из эскиза магнитной цепи), м.

- длина силовой линии в сердечнике главного полюса (из эскиза магнитной цепи), м. ![]() .

.

![]() .

.

Участок стыка полюса с остовом (5)

Магнитное напряжение стыка полюса с остовом ![]() , А

, А

![]()

![]()

Участок выхода потока из полюса в остов (6)

Площадь сечения участка поворота магнитного потока ![]() ,

, ![]()

![]()

![]()

Индукция на участке выхода потока из полюса в остов ![]() , Тл

, Тл

![]()

Магнитное напряжение на участке выхода потока из полюса в остов ![]() , А

, А

![]() ,

,

где ![]() – магнитная напряженность на участке перехода (по

– магнитная напряженность на участке перехода (по ![]() из данных приложения В), А/м. Принимаем

из данных приложения В), А/м. Принимаем ![]() .

.

![]() - длина силовой линии на участке поворота потока в остове (из эскиза магнитной цепи), м.

- длина силовой линии на участке поворота потока в остове (из эскиза магнитной цепи), м. ![]() .

.

![]() .

.

Участок ярма остова (7)

Площадь сечения ярма остова ![]() ,

, ![]()

![]() ,

,

![]() .

.

Индукция в остове ![]() , Тл

, Тл

![]()

Магнитное напряжение в ярме остова ![]() , А

, А

![]() ,

,

где ![]() – магнитная напряженность в остове (по

– магнитная напряженность в остове (по ![]() из данных приложения В), А/м. Принимаем

из данных приложения В), А/м. Принимаем ![]() .

.

![]() - длина силовой линии в ярме остова (из эскиза магнитной цепи), м.

- длина силовой линии в ярме остова (из эскиза магнитной цепи), м. ![]() .

.

![]() .

.

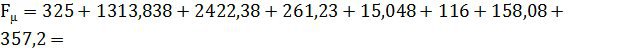

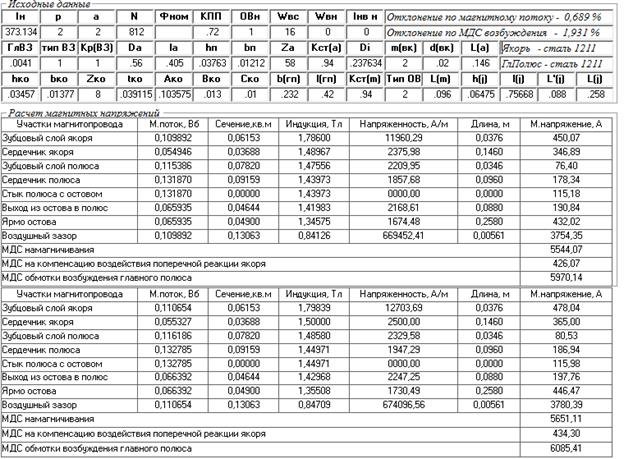

Полученные результаты по каждому из участков сводим в обобщающую форму таблицы 4.1.

Таблица 4.1 – Расчет магнитных напряжений и МДС возбуждения

|

Номер участка |

Наименование участка |

Магнитный поток, Вб |

Сечение, м2 |

Индукция, Тл |

Напряженность, А/м |

Длина силовой линии, м |

Магнитное напряжение, А |

|

1 |

Сердечник якоря |

0,066739 |

0,0436 |

1,5 |

2500 |

0,13 |

325 |

|

2 |

Зубцовый слоя якоря |

0,1334776 |

0,066088 |

1,98 |

28200 |

0,04659 |

1313,838 |

|

3 |

Зубцовый слой полюса |

0,1401515 |

0,0799 |

1,72 |

8630 |

0,03027 |

261,23 |

|

4 |

Сердечник полюса |

0,1601731 |

0,11029 |

1,42 |

171 |

0,088 |

15,048 |

|

5 |

Стык полюса с остовом |

- |

- |

- |

- |

- |

116 |

|

6 |

Переход из полюса в остов |

0,080087 |

0,05952 |

1,32 |

1520 |

0,104 |

158,08 |

|

7 |

Ярмо остова |

0,080087 |

0,0568 |

1,38 |

1880 |

0,190 |

357,2 |

|

Сумма магнитных напряжений стальных участков |

2546,396 |

||||||

|

8 |

Воздушный зазор |

0,1334776 |

– |

0,847 |

641549 |

0,00559 |

3815,029 |

|

МДС намагничивания |

5686,09 |

||||||

|

МДС на компенсацию действия реакции якоря |

284,05 |

||||||

|

МДС Возбуждения обмотки главного полюса |

5970,144 |

||||||

Воздушный зазор

Потребная МДС воздушного зазора ![]() , А

, А

![]() ,

,

где ![]() - коэффициент использования мощности. Принимаем

- коэффициент использования мощности. Принимаем ![]() ;

;

![]() - коэффициент регулирования скорости;

- коэффициент регулирования скорости;

![]() - коэффициент магнитной устойчивости в режиме

- коэффициент магнитной устойчивости в режиме ![]() ;

;

![]() - МДС поперечной реакции якоря.

- МДС поперечной реакции якоря.

![]()

![]()

Коэффициент регулирования скорости ![]()

![]()

![]()

Коэффициент магнитной устойчивости берем ![]() =0,35

=0,35

![]()

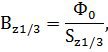

Согласно закону полного тока сумма падений магнитных потенциалов в контуре замыкания основного потока должна компенсироваться МДС намагничивания ![]() , А

, А

![]() ,

,

4968,776

4968,776![]()

Реальное значение МДС возбуждения главных полюсов ![]() устанавли-вается несколько больше

устанавли-вается несколько больше ![]() с учетом размагничивающего эффекта от попе-речной составляющей реакции якоря

с учетом размагничивающего эффекта от попе-речной составляющей реакции якоря ![]() , А

, А

![]()

![]()

где ![]() - коэффициент реакции якоря.

- коэффициент реакции якоря.

![]() .

.

![]()

![]()

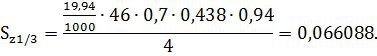

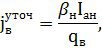

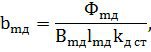

Число витков в обмотке возбуждения главного полюса

![]()

где ![]() - номинальный коэффициент регулирования возбуждения.

- номинальный коэффициент регулирования возбуждения.

![]() .

.

![]()

Округляем ![]() до ближайшего большего целого значения.

до ближайшего большего целого значения. ![]() .

.

Так как число витков округлили, то необходимо уточнить потребную МДС воздушного зазора. Для этого уточним реальное значение МДС возбуждения главных полюсов.

![]()

![]()

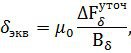

![]()

![]()

![]()

![]()

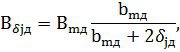

Для определения точных геометрических размеров воздушного зазора сначала рассчитывается эквивалентный воздушный зазор ![]() , м

, м

где ![]() - магнитная постоянная,

- магнитная постоянная, ![]() .

.

![]()

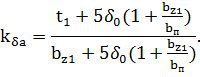

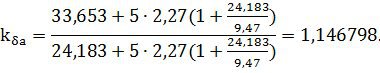

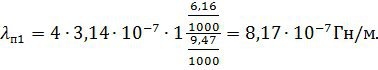

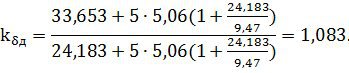

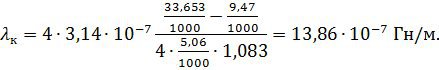

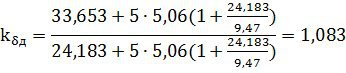

Коэффициент Картера по поверхности якоря ![]()

Принимаю ![]()

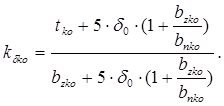

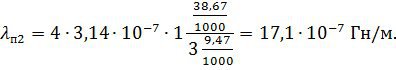

Коэффициент Картера по поверхности полюса ![]() определяем по формуле

определяем по формуле

Эквивалентный воздушный зазор ![]() , м определяем по формуле

, м определяем по формуле

![]() .

.

![]() м.

м.

Расчет конструкционных размеров и параметров катушки главного полюса

Площадь сечения проводников обмотки главного полюса ![]() ,

, ![]()

где ![]() - плотность тока в обмотке возбуждения, А/

- плотность тока в обмотке возбуждения, А/![]() .

.

![]() .

.

![]()

Катушки главных полюсов при 2р = 4 выполняются намоткой проводников на широкое ребро. Выбираю размеры проводника.

![]()

Уточняем значение плотности тока в обмотке возбуждения

![]()

Примем ![]()

![]()

Размер катушки по высоте ![]() , мм

, мм

![]()

![]()

Размер катушек по ширине ![]() , мм

, мм

Средняя длина одного витка обмотки возбуждения ![]() , м

, м

![]() ,

,

![]()

![]() ,

,

![]()

Общая длина меди обмоток возбуждения ![]() , м

, м

![]()

![]()

Сопротивление обмотки возбуждения при 20 ![]()

![]() , Ом

, Ом

где ![]() – коэффициент, учитывающий подрез катушки.

– коэффициент, учитывающий подрез катушки.

![]() .

.

![]()

Масса меди катушек главных полюсов ![]() , кг

, кг

![]() ,

,

![]()

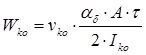

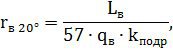

7 Расчет стационарной коммутации

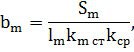

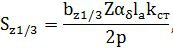

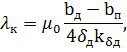

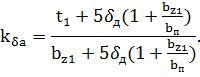

Суммарный удельный коэффициент индуктивности ![]() ,

,

![]()

где ![]() - магнитная проводимость в пазу якоря над медью;

- магнитная проводимость в пазу якоря над медью;

![]() - то же для части паза, занятой медью проводников;

- то же для части паза, занятой медью проводников;

![]() - то же по коронкам зубцов якоря;

- то же по коронкам зубцов якоря;

![]() - то же для лобовых частей обмотки якоря.

- то же для лобовых частей обмотки якоря.

Удельная магнитная проводимость части паза, занятой медью, ![]() , Гн/м, рассчитывается по формуле

, Гн/м, рассчитывается по формуле

![]()

где ![]() - коэффициент экранирующего эффекта от вихревых токов;

- коэффициент экранирующего эффекта от вихревых токов;

![]() - высота части паза, занятой медью проводников.

- высота части паза, занятой медью проводников.

![]()

где ![]() - односторонняя толщина изоляции якорной катушки;

- односторонняя толщина изоляции якорной катушки;

![]() - общее число прокладок на дне паза и под клином.

- общее число прокладок на дне паза и под клином.

![]()

![]()

![]()

Приведенная высота элементарного проводника ![]() , м

, м

где ![]() - высота элементарного проводника в пазу якоря, м.

- высота элементарного проводника в пазу якоря, м. ![]()

![]() - суммарная ширина меди в пазу, м.

- суммарная ширина меди в пазу, м. ![]()

![]() - удельная проводимость меди при ожидаемой рабочей температуре, См/м,

- удельная проводимость меди при ожидаемой рабочей температуре, См/м, ![]() См/м при

См/м при ![]() ;

;

![]() - угловая частота коммутации одного паза, рад/с.

- угловая частота коммутации одного паза, рад/с.

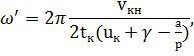

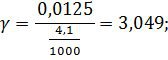

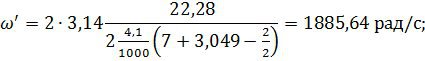

Угловая частота коммутации ![]() , рад/с

, рад/с

где ![]() – окружная скорость на поверхности коллектора в номинальном режиме, м/с;

– окружная скорость на поверхности коллектора в номинальном режиме, м/с;

![]() - коэффициент щеточного перекрытия.

- коэффициент щеточного перекрытия.

![]()

![]()

Согласно рисунку 9.2, ![]() .

.

Удельная магнитная проводимость части паза над медью ![]() , Гн/м

, Гн/м

![]()

где ![]() – коэффициент, учитывающий материал бандажа крепления якорной обмотки.

– коэффициент, учитывающий материал бандажа крепления якорной обмотки. ![]() .

.

![]()

![]()

Удельная магнитная проводимость по коронкам зубцов ![]() , Гн/м

, Гн/м

где ![]() - величина зубцового деления коммутирующего паза якоря;

- величина зубцового деления коммутирующего паза якоря;

![]() - первый воздушный зазор между якорем и добавочным полюсом;

- первый воздушный зазор между якорем и добавочным полюсом;

![]() - коэффициент Картера по поверхности якоря под добавочным полюсом для величины зазора

- коэффициент Картера по поверхности якоря под добавочным полюсом для величины зазора ![]() .

.

![]()

![]()

![]()

![]()

Коэффициент Картера по поверхности якоря ![]() под добавочным полюсом

под добавочным полюсом

Принимаю ![]()

С учетом найденных значений находим магнитную проводимость потока пазового рассеяния по коронкам зубцов ![]() , Гн/м.

, Гн/м.

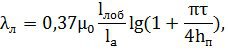

Удельная магнитная проводимость по лобовым участкам ![]() , Гн/м

, Гн/м

![]()

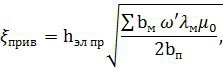

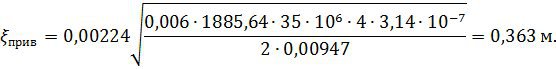

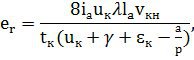

Среднее значение реактивной ЭДС за период коммутации ![]() , В

, В

Вычисленное значение средней реактивной ЭДС ![]() рассматривается как один из главных критериев, характеризующих коммутационную напряженность проектируемого двигателя. Поэтому устанавливается ограничение на значение средней реактивной ЭДС

рассматривается как один из главных критериев, характеризующих коммутационную напряженность проектируемого двигателя. Поэтому устанавливается ограничение на значение средней реактивной ЭДС ![]() в номинальном режиме

в номинальном режиме

![]()

![]()

Значение средней реактивной ЭДС ![]() в номинальном режиме не превышает установленных пределов.

в номинальном режиме не превышает установленных пределов.

8 Расчет добавочных полюсов

Требуемая индукция в зоне коммутации ![]() , Тл

, Тл

![]()

где ![]() - окружная скорость на поверхности якоря в номинальном режиме, м/с.

- окружная скорость на поверхности якоря в номинальном режиме, м/с.

Окружная скорость якоря ![]() , м/с, в номинальном режиме

, м/с, в номинальном режиме

![]()

![]()

![]()

Ширина зоны коммутации ![]() , м

, м

![]()

![]()

Коммутирующий поток ![]() , Вб

, Вб

![]()

![]()

Полный поток добавочных полюсов ![]() , Вб

, Вб

![]()

где ![]() - коэффициент рассеяния добавочного полюса.

- коэффициент рассеяния добавочного полюса. ![]()

![]()

Чтобы обеспечить линейность магнитной характеристики добавочных полюсов во всем рабочем диапазоне тока якоря, включая режим максимальной мощности, индукция в сердечнике полюса в номинальном режиме не должна превышать

![]()

Принимаем ![]()

Ширина сердечника добавочного полюса ![]() , м

, м

где ![]() - длина сердечника полюса, м.

- длина сердечника полюса, м. ![]() ;

;

![]() - коэффициент заполнения сердечника сталью.

- коэффициент заполнения сердечника сталью. ![]() .

.

![]()

С учетом дополнительного элемента крепления для выполнения условия механической прочности конструкции добавочного полюса в двигателях постоянного тока ширина сердечника должна быть не менее 25…30 мм.

Условие по механической прочности выполняется.

Задаемся величиной второго воздушного зазора ![]()

![]()

![]()

Магнитное напряжение первого воздушного зазора ![]() , А

, А

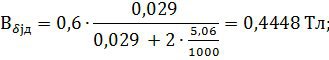

![]()

![]()

Магнитное напряжение второго воздушного зазора ![]() , А

, А

![]()

где ![]() - индукция во втором воздушном зазоре, Тл.

- индукция во втором воздушном зазоре, Тл.

![]()

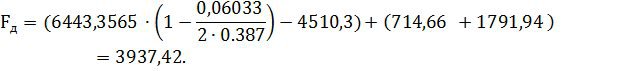

Полная МДС обмотки возбуждения добавочных полюсов ![]() , А

, А

![]()

Число витков катушки добавочного полюса ![]()

![]()

![]()

Округляем число витков катушки добавочного полюса до большего целого значения

![]() витка.

витка.

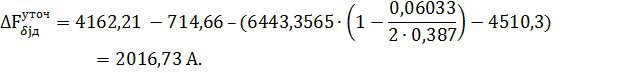

Уточняем значения ![]() и

и ![]() под целое число витков

под целое число витков

![]()

![]()

![]()

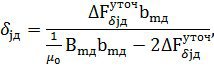

Корректируем размер второго воздушного зазора ![]() , м

, м

Площадь поперечного сечения проводников обмотки ![]() ,

, ![]()

где ![]() - допустимая плотность в проводниках обмотки добавочных полюсов, А/

- допустимая плотность в проводниках обмотки добавочных полюсов, А/![]() . Примем

. Примем ![]() .

.

![]()

Выбираю размеры проводника, согласно[1].

![]()

Уточняем значение плотности тока в обмотке возбуждения

![]()

Применяем сосредоточенную обмотку.

Размер катушки по высоте ![]() мм

мм

Размер катушек по ширине ![]() , мм

, мм

![]()

![]()

Средняя длина витка обмотки добавочного полюса ![]() , м

, м

![]()

![]()

Сопротивление обмоток добавочных полюсов при температуре 20![]()

![]() , Ом

, Ом

![]()

Масса меди обмоток добавочных полюсов ![]() , кг

, кг

![]()

![]()

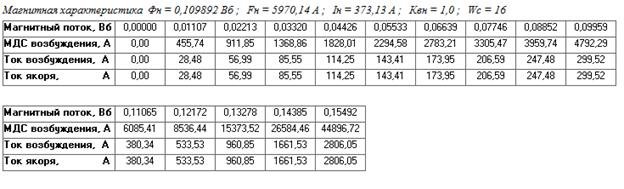

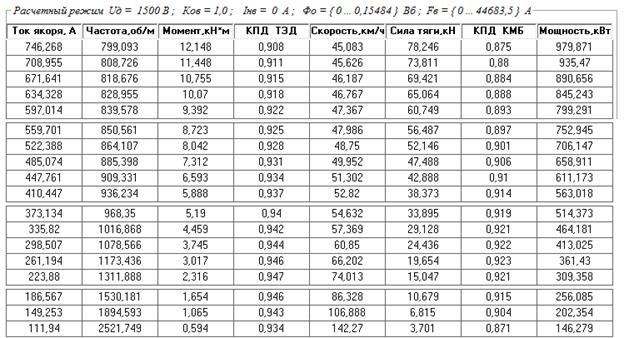

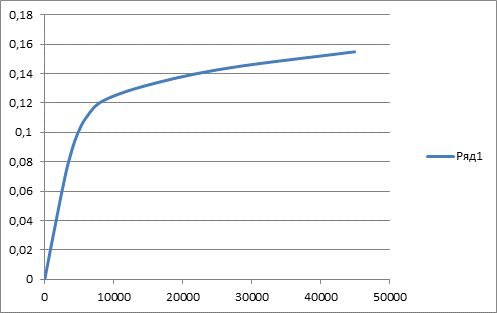

9 Расчет рабочих характеристик и технико-экономических показателей двигателя

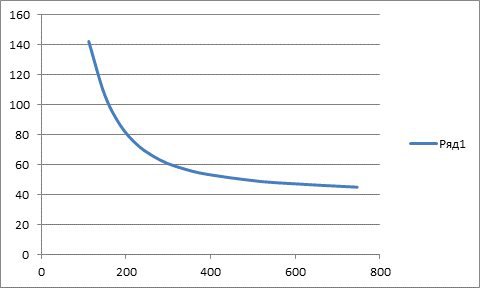

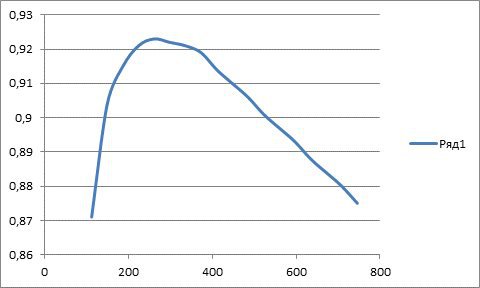

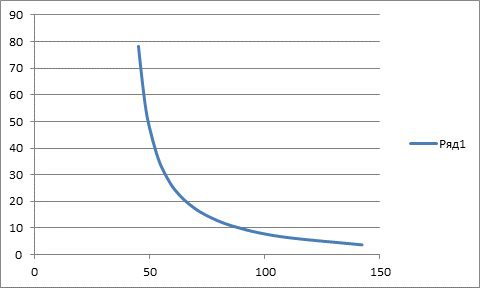

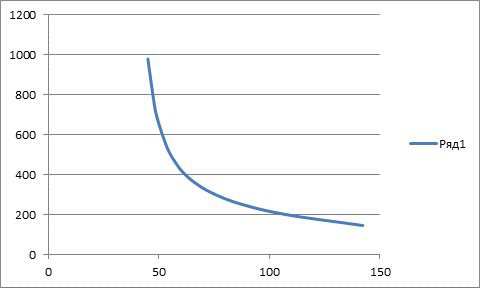

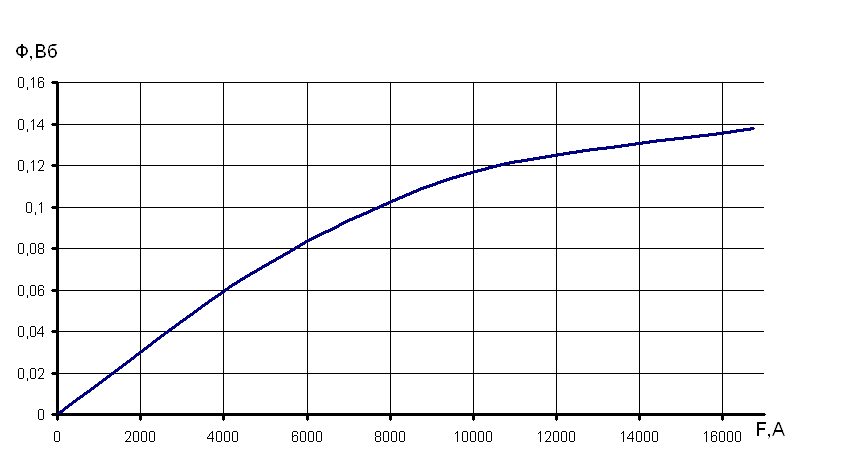

Рисунок 9.1 – Магнитная характеристика ТЭД

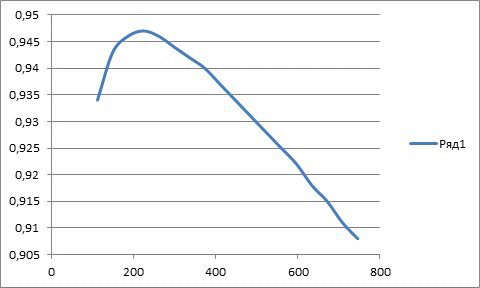

Рисунок 9.2 – Характеристика КПД ТЭД

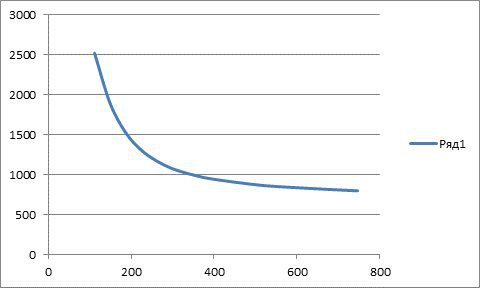

Рисунок 9.3 – Скоростная характеристика ТЭД

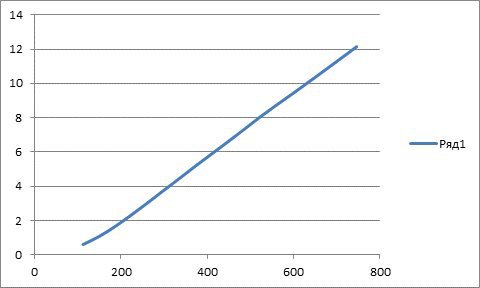

Рисунок 9.4 – Моментная характеристика ТЭД

Рисунок 9.5 – Скоростная характеристика на ободе колеса

Рисунок 9.6 – Сила тяги на ободе колеса

Рисунок 9.7 – КПД КМБ на ободе колеса

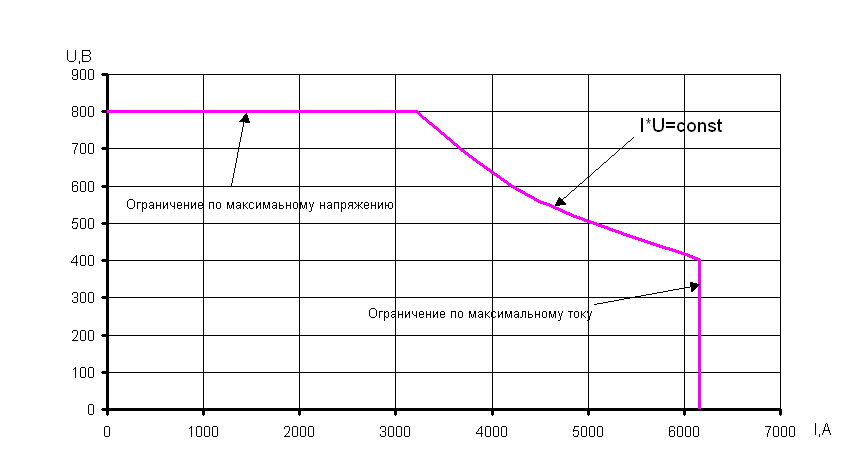

Рисунок 9.8 – Тяговая характеристика

Рисунок 9.9 – Характеристика мощности

Список использованных источников

1. М.Г. Дурандин “Тяговые электрические машины и преобразователи”, Екатеринбург 2012.

2. Проектирование тяговых электрических машин. / Под ред. М.Д. Находкина. Учебное пособие для вузов ж.-д. транспорта. Изд. 2-е, перераб. И доп.; - М.: Транспорт, 1976. – 624с.

3. Захарченко Д.Д. и др. Тяговые электрические машины и трансформаторы: Учебник для вузов ж.-д. трансп. /Д.Д. Захарченко и др.; - М.: Транспорт, 1979. – 303с.

4. Курбасов А.С., Седов В.И., Сорин Л.Н. Проектирование тяговых электродвигателей: Учеб. пособие для вузов ж.д.трансп. /Под ред. А.С.Курбасова. – М.: Транспорт, 1987. – 536 с.

5. Справочник по электроподвижному составу, тепловозам и дизель-поездам./ Под ред. А.И. Тищенко.; - М.: Транспорт, 1976. – 432с.

Похожие материалы

... 5,75, а Z = 100 и z = 17. Централь передачи определяется по следующей формуле: (27) Подставляя численные значения, получаем: 1.7 Определение габаритных размеров Длина тягового электродвигателя ограничивается расстоянием между внутренними гранями колесных пар, которое для железных дорог равно 1,44 м. Однако здесь же ...

... превышения температур обмоток . Должно выполниться условие: ; (9.5) 49.60<140 – условие действительно выполняется. Вывод: тяговые двигатели данного локомотива с массой поезда Q=4900 т на участке длиной 19.88 км не перегреваются.10. Расчёт расхода топлива тепловозами на тягу поездов Затраты на электроэнергию или топливо являются ...

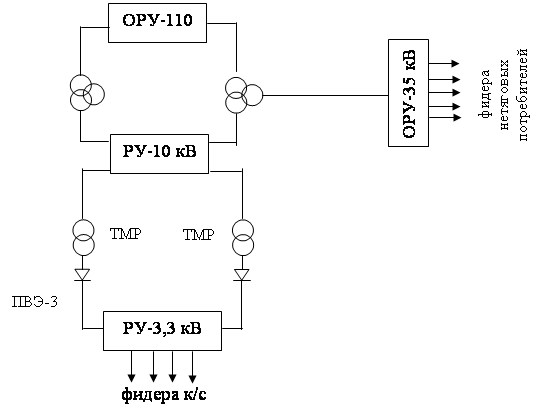

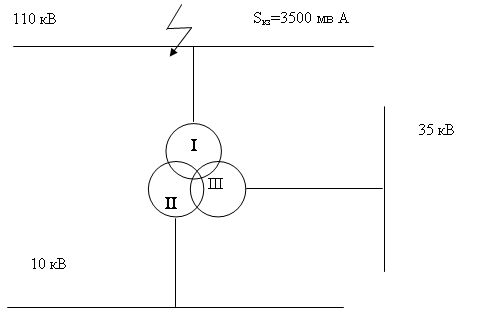

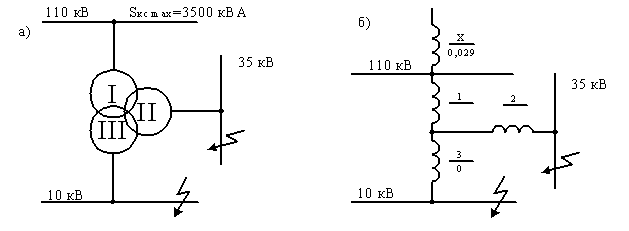

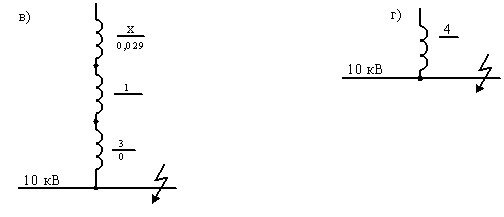

... аварийного режима к.з. 1.2 Структурная схема тяговой подстанции Долбина В данном дипломном проекте предлагается рассмотреть модернизацию тяговой промежуточной подстанции с питающим напряжением 110 кВ. В Белгородской дистанции электроснабжения имеется 9 тяговых подстанций постоянного тока, 8 из которых питаются от ЛЭП-110 кВ, в том числе и тяговая подстанция «Долбина». Тяговая подстанция ...

0 комментариев