Скользящее резание.

Закройные машины изготавливаются с ленточными, пластинчатыми и с дисковыми ножами. Машины с ленточными ножами обычно устанавливаются стационарно и применяются для выкраивания деталей, а машины с пластинчатыми и дисковыми ножами являются передвижными и используются для рассекания настилов и выполнения некоторых вспомогательных операций.

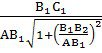

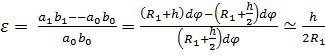

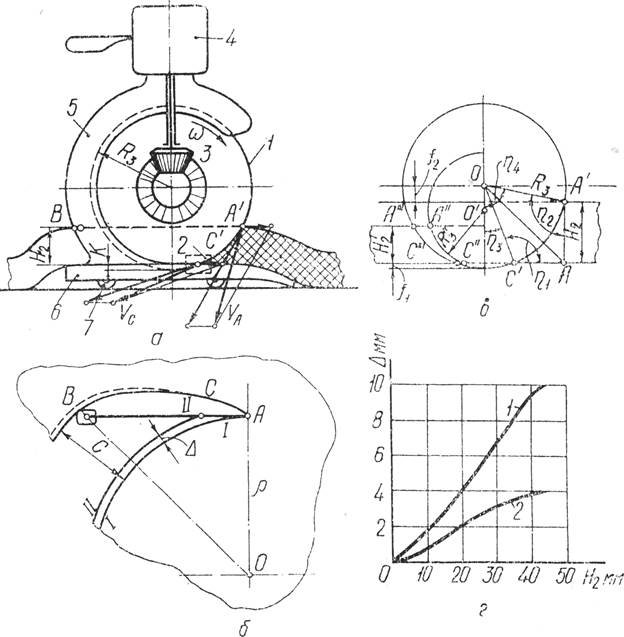

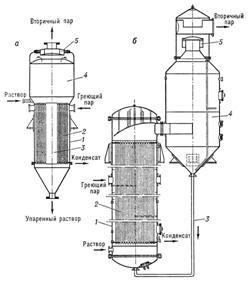

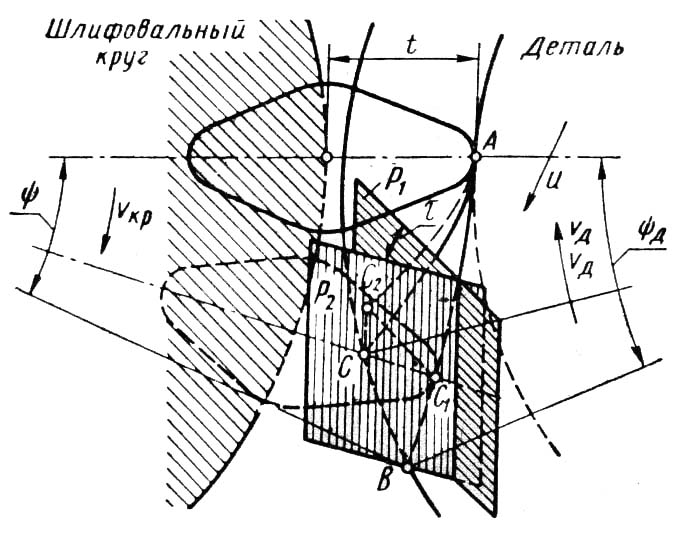

Особенности процесса резания. Известно, чего при резании подвижным ножом рабочий угол заострения ножа меньше конструктивного угла. Вследствие этого снижается усилие резания, повышается чистота среза и облегчаются условия работы на машине. При подаче материала на нож со скоростью U1и движении ножа со скоростью U2 за период Δt времени точка A материала переместится относительно ножа в точку C2(рисунок 1,а). Обозначим: α 2, α 1 - половины рабочего и конструктивного углов заострения ножа и k= ![]() .

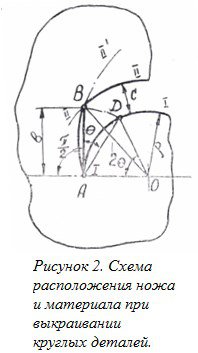

.

Тогда ![]() =

= ![]() =

= ;

; ![]() ;

;

![]() ;

; ![]() .

.

Легко установить, что наибольшее изменение угла α2 наблюдается при k<20 (рисунок 1,б).

Направление полной силы резания, приложенной к материалу, в первом приближении можно считать совпадающим со скоростью движения ножа относительно материала. Тогда полная сила резания

![]() ,

,

где P0 – сопротивление движению острия, N- давление материала на нож, µ1 – коэффициент трения материала о нож.

Рисунок 1. Схема и гравики: a– схема сил, действующих на нож; б – зависимость ![]() от k; в – зависимости усилий резания от k: 1 – PП; 2 – Px; 3 – Py.

от k; в – зависимости усилий резания от k: 1 – PП; 2 – Px; 3 – Py.

С увеличением k сила PП будет уменьшаться, так как уменьшается угол ![]() , а работа, необходимая для разрезания материала, изменяется незначительно; зависимость PП от kна рисунке 1,в изображена кривой 1.

, а работа, необходимая для разрезания материала, изменяется незначительно; зависимость PП от kна рисунке 1,в изображена кривой 1.

Составляющие силы резания Px=PП * cosβ, а сопротивление движению материала

![]() ,

,

где ![]() - кэффициент трения материала о стол;

- кэффициент трения материала о стол; ![]() - вес материала.

- вес материала.

Имея в виду, что

![]() = k,

= k,

находим

![]() ;

; ![]() ;

;

![]() .

.

Как видно, при увеличении k силы Px и Qуменьшаются интенсивнее ![]() , а Pyсначала увеличивается, а затем уменьшается (рисунок 1, в).

, а Pyсначала увеличивается, а затем уменьшается (рисунок 1, в).

При работе ленточной машины наблюдаются поперечные колебания ножа, существенно влияющие на точность кроя. Амплитуда поперечных колебаний и неточность кроя уменьшаются с увеличением натяжения ножа, с уменьшением расстояния между направляющими его; помимо этого амплитуда зависит от скорости и жесткости ножа, диаметра шкивов, толщины ножа в месте соединения и некоторых других факторов.

При работе ленточной машины наблюдаются поперечные колебания ножа, существенно влияющие на точность кроя. Амплитуда поперечных колебаний и неточность кроя уменьшаются с увеличением натяжения ножа, с уменьшением расстояния между направляющими его; помимо этого амплитуда зависит от скорости и жесткости ножа, диаметра шкивов, толщины ножа в месте соединения и некоторых других факторов.

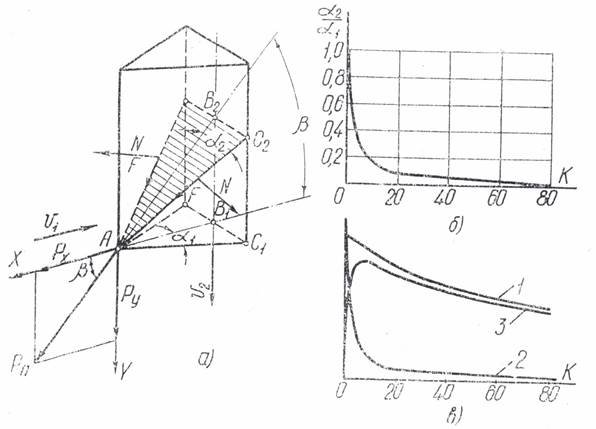

Для обеспечения надлежащей точности раскроя и чистоты среза принимают k=50÷80. Тогда при U= 0,20-0,25 м/сек. U2=10-20 м/сек. Меньшие Скорости ножа назначаются при раскрое материалов с синтетическими нитями, большие – хлопчатобумажных и шерстяных. Ширина ножа зависит от радиуса кривизны деталей и плотности настила (рисунок2). При выкраивании круга радиуса ρ лезвие А ножа перемещается по дуге I – I, а торец B, лежащий на касательной к этой дуге, - по кривой II – II; т.е. торец ножа отгибаетотрезаемую часть настила на некоторый угол θ и сминает настил на величину с. При этом угол θ зависит в основном от свойств настила и равен углу BAD, где AB = AD. Тогда ∠AOD= π – 2 ![]() и наибольшая ширина ножа bmax=2ρ sin 0max .

и наибольшая ширина ножа bmax=2ρ sin 0max .

Угол θ можно вычислить с помощью экспериментальных данных. Для ΔABO справедливо ![]() , а для ΔAOD – b2=4ρ sin2θ, откуда sin θ ≃ 0,7

, а для ΔAOD – b2=4ρ sin2θ, откуда sin θ ≃ 0,7 ![]() . Нетрудно убедиться, что при изменении ρ или b и обеспечении θ = const отношение

. Нетрудно убедиться, что при изменении ρ или b и обеспечении θ = const отношение ![]() Поэтому для вычисления θmax достаточно определить наименьший радиус выкраиваемого круга и возникающую при этом деформацию настила . Установлено, что при выкраивании деталей из трико, драпа и шелка θmax=9-12°.

Поэтому для вычисления θmax достаточно определить наименьший радиус выкраиваемого круга и возникающую при этом деформацию настила . Установлено, что при выкраивании деталей из трико, драпа и шелка θmax=9-12°.

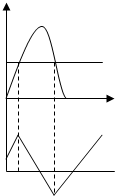

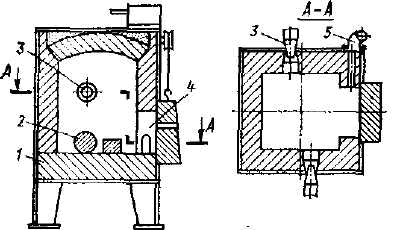

Прочность ленточных ножей. Толщина ножей определяется расчетом на прочность. Суммарное нормальное напряжение ножа

σ = σ1+ σ2+ σ3≤ [σ] где σ1, σ2, σ3. — напряжения, возникающие вследствие действия сил инерции, технологического натяжения ножа, при огибании шкивов; [σ] — допускаемое напряжение.

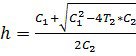

Напряжение от сил инерции σ1=![]() , где Т — сила, растягивающая нож; h — толщина ножа. Напряжение σ1 развивается по всей длине ножа (рисунок 3 а,б). Сила инерции элемента dР u — 2Т * sin

, где Т — сила, растягивающая нож; h — толщина ножа. Напряжение σ1 развивается по всей длине ножа (рисунок 3 а,б). Сила инерции элемента dР u — 2Т * sin![]() . Кроме того dР u ≃

. Кроме того dР u ≃ ![]() ; dm=

; dm= ![]() 𝜑; sin

𝜑; sin![]() .

.

Тогда T=![]() ; σ1=

; σ1=![]() (U2 – скорость ленты, R1 - радиус ножевого вала;γ—удельный вес материала ножа; g — ускорение силы тяжести).

(U2 – скорость ленты, R1 - радиус ножевого вала;γ—удельный вес материала ножа; g — ускорение силы тяжести).

Напряжение σ2=![]() , где T1 – наибольшее натяжение ножа, наблюдающееся на участке 5-1 (см. рисунок 3). По величине T2 = T1 +

, где T1 – наибольшее натяжение ножа, наблюдающееся на участке 5-1 (см. рисунок 3). По величине T2 = T1 +![]() +Py , причем

+Py , причем ![]() <eμ*3(иначе не будет движения ножа). Здесь Т1 — натяжение ведомой ветви ножа, Мс—момент сопротивления движению шкива, μ3 – коэффициент трения ножа по шкифу.

<eμ*3(иначе не будет движения ножа). Здесь Т1 — натяжение ведомой ветви ножа, Мс—момент сопротивления движению шкива, μ3 – коэффициент трения ножа по шкифу.

Напряжение σ3 развивается па участках 1--2 и 3--4 ножа

(рисунок 3); но величине σ3=εЕ, где ε — относительное удлинение, E — модуль упругости материалу ножа.

Но  ;

;

(рисунок 3,b). Тогда σ3=![]() .

.

Следовательно, условием прочности ножа в точке 1 является ![]() .

.

Откуда находим  , где

, где ![]()

![]()

Рисунок 3. Эпюры и схемы: а— эпюры напряжений; б — схема определения напряжения под действием сил инерции; в — то же при изгибе.

Напряжение в ножах машин ЗЛ-1 и РЛ составляют:

|

Машина |

U2, м/сек |

P1, мм |

h, мм |

Напряжения, кг/см2 |

|||

|

σ1 |

σ2 |

σ3 |

σ |

||||

|

ЗЛ-1 РЛ |

20 20 |

500 255 |

0,5 0,5 |

30 30 |

600 700 |

1000 1920 |

1630 2650 |

Как видно, превалирующим является напряжение изгиба, причем в наружных слоях ножа возможны пластические деформации.

Натяжное устройство должно поддерживать заданное натяжение ножа, а тормозное — быстро останавливать шкивы при обрыве его. Эти условия обеспечиваются при определенном соотношении размеров звеньев устройств и определенных параметрах пружин.

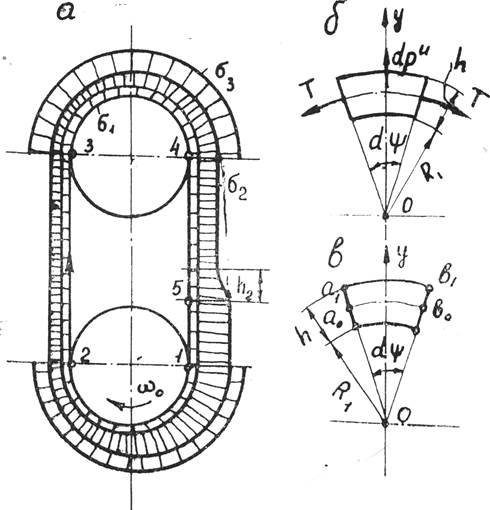

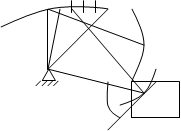

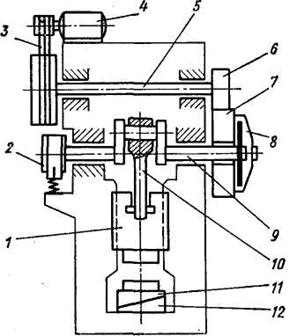

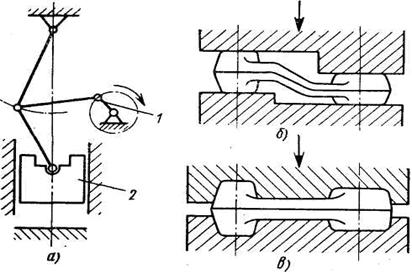

Проектирование машин с пластинчатыми ножами. Исполнительными механизмами машин являются кривошип-шатунные, состоящие нз кривошипов 1, шатунов 2 и ползунов 3 (рисунок 4,а). К ползунам прикреплены пластинчатые ножи 4, перемещающиеся в направляющих 5. Разрезаемый материал располагается между платформой 6, соединенной стопкой 7 с электродвигателем 8, и упорной лапкой 9. Машины имеют подпружиненные ролики 10 и рукоятки для перемещения.

В рассматриваемых машинах скорости ножей не постоянны и, следовательно, процесс резания не стабилен. При обозначениях рис. 8,а положение ножа определяется ординатой

у = l* cos𝜑2— r * cos 𝜑 или т. к. sin 𝜑= ![]() sin 𝜑=𝜆*sin 𝜑,

sin 𝜑=𝜆*sin 𝜑,

у ≃r(![]() – cos 𝜑 -

– cos 𝜑 - ![]() sin2𝜑)

sin2𝜑)

Скорость же п ускорение ножа являются функциями

U2=![]() ;

;

а=![]() ≃

≃![]() *r(cos𝜑 – 𝜆* cos2𝜑).

*r(cos𝜑 – 𝜆* cos2𝜑).

Графики скорости, ускорения и отношения ![]() ножа изображены на рисунок 4,б. Как видно, в процессе работы машины отношение

ножа изображены на рисунок 4,б. Как видно, в процессе работы машины отношение ![]() углов сильно изменяется, что вызывает резкое изменение сил резания Р𝜆 по величине и Рy по величине и направлению

углов сильно изменяется, что вызывает резкое изменение сил резания Р𝜆 по величине и Рy по величине и направлению

(рисунок 4,в). Эти изменения сил резания и вибрации машины значительно ухудшают качество разреза.

При проектировании машин желательно обеспечить по возможности большую скорость ножа и меньшую силу инерции ползуна. Согласно изложенному скорость ножа пропорциональна 𝜔1, а сила инерции ползуна пропорциональна ![]() В связи с этим радиус r кривошипа целесообразно принимать по возможности больше; при большом r, однако, нож выхолит из платформы и дополнительно ухудшает разрез.

В связи с этим радиус r кривошипа целесообразно принимать по возможности больше; при большом r, однако, нож выхолит из платформы и дополнительно ухудшает разрез.

Далее ускорение и сила инерции ползуна во многом зависят 𝜆=![]() , поскольку наибольшее ускорение amax=

, поскольку наибольшее ускорение amax=![]() r(1+𝜆). Поэтому X целесообразно уменьшать: однако, в случае чрезмерного уменьшения/. при r=const сила инерции шатуна может возрасти в связи со значительным утяжелением его.

r(1+𝜆). Поэтому X целесообразно уменьшать: однако, в случае чрезмерного уменьшения/. при r=const сила инерции шатуна может возрасти в связи со значительным утяжелением его.

В матине ЭЗМ-2: r — 15 мм, l =185 мм, т. е. 𝜆= 0,081.

Рисунок 4. Схема и графики: а — схема машины с пластинчатым ножом; б—графики скорости (1), ускорения (2) и отношения 𝛼2/𝛼1 углов заострения ножа (2); в — графики полной силы PП резания (1) и составляющих ее Рх (2) и Рy (3).

Конструктивное оформление машины сопровождается расчетом противовеса и кинематических пар кривошипно-шатунного механизма. Центр S0 тяжести противовеса располагается на продолжении кривошипа АВ и рассчитывается из условия полного уравновешивания вращающихся масс кривошипа и части шатуна и частичного уравновешивания поступательно движущихся масс ползуна и части шатуна. Сравнительно хорошо механизм уравновешивается противовесом, образующим момент:

G0(S0A) = G1(S1А) + G2B*r + ![]() (G2C + G3)r,

(G2C + G3)r,

где G0, (S0A) — вес противовеса и расстояние от центра тяжести его до оси вращения; G1(S1A)—то же кривошипа; G2B,G2c—части веса шатуна, размещенные в точках В и С; G3 — вес деталей, движущихся возвратно-поступательно. При статическом размещении

G0(S2A)=G1(S1A)+G2B*r+![]() (G2c+G3)r ,

(G2c+G3)r ,

где G2 (S2C), (S2B) —вес и расстояние от центра тяжести шатуна до точек С и В [4]. Кинематические пары рассчитываются на удельное давление и прочность.

Проектирование машин с дисковыми ножами.

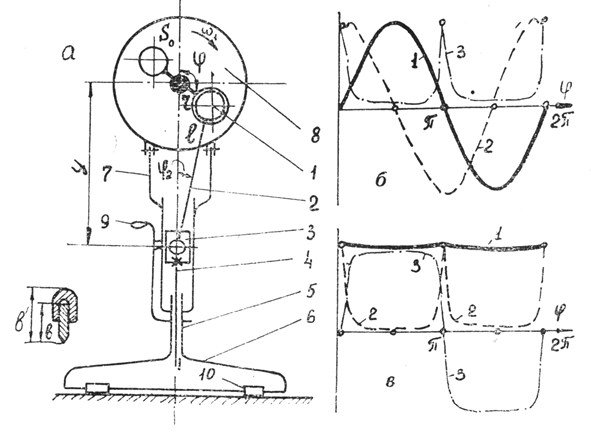

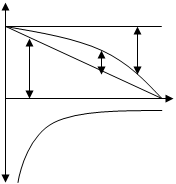

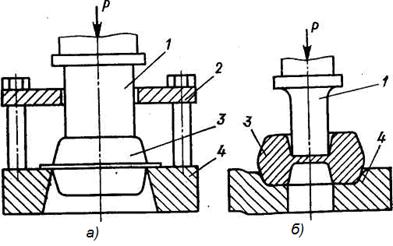

Ножи 1 в этих машинах соприкасаются с направляющими 2 и соединены посредством конических передач 3 с электродвигателями 4. Электродвигатели же закреплены на стойках 3, соединенных с платформами 6; платформы имеют подпружиненные ролики 7 (рисунок 5,а).

Работа машин характеризуется различными условиями резания полотен [5], сравнительно большими ошибками в размерах выкраиваемых деталей и малой маневренностью [6]. Так в зависимости от высоты настила изменяется величина и направление скорости* резания и, следовательно, усилии резания (рисунок 5,а). При выкраивании же круглых деталей точка А ножа движется по дуге I—I радиуса р, а точка С—по дуге II—II радиуса ρ+![]() , т. е. в общем случае детали, выкраиваемые из верхних и нижних полотен пастила, не одинаковы по размерам (рисунок 5,б). Кроме того, выкраиваемые детали не могут иметь малых радиусов закругления, так как ρ≃

, т. е. в общем случае детали, выкраиваемые из верхних и нижних полотен пастила, не одинаковы по размерам (рисунок 5,б). Кроме того, выкраиваемые детали не могут иметь малых радиусов закругления, так как ρ≃![]() , где АВ значительно больше ширины лен точного или пластинчатого ножа, а деформация материала с≃const.

, где АВ значительно больше ширины лен точного или пластинчатого ножа, а деформация материала с≃const.

Неточность кроя и маневренность машины зависят от высоты настила, радиуса ножа и кривизны деталей. С увеличением высоты Н2 настила и радиуса R3 ножа значительно увеличиваются горизонтальные проекции дуг АС, вследствие чего увеличиваются неточность ![]() выкраиваемых деталей (рисунок 5,в).Аналитически зависимость можно установить следующим образом. При обозначениях (рисунок 5,в) для треугольников AOC'и АОА' справедливы зависимости

выкраиваемых деталей (рисунок 5,в).Аналитически зависимость можно установить следующим образом. При обозначениях (рисунок 5,в) для треугольников AOC'и АОА' справедливы зависимости

(АО)2 = (АC')2+ ![]() - 2(AC')R3 * cos𝜂1;

- 2(AC')R3 * cos𝜂1;

(AO)2 =![]() +

+ ![]() - 2H2R3 * cos𝜂2;

- 2H2R3 * cos𝜂2;

(АС')2 = ![]() +2(AС') R3 * cos𝜂1 - 2H2R3 cos𝜂2;

+2(AС') R3 * cos𝜂1 - 2H2R3 cos𝜂2;

cos𝜂1= -sin𝜂3; cos𝜂3=![]() .

.

sin𝜂3=![]() ; cos𝜂2= - cos𝜂4= -

; cos𝜂2= - cos𝜂4= - ![]() .

.

Тогда

(АС')2== ![]() - 2(AС') *

- 2(AС') * ![]() .

.

Далее устанавливаем

(AС)2 = (AС')2 = 2![]() ρ +

ρ +![]() .

.

Рисунок 5. Схемы и графики, характеризующие работу дисковых машин: а, б — виды, спереди и сверху; в—схема влияния радиуса кожа и высоты пастила па неточность кроя: г—зависимость

Рисунок 5. Схемы и графики, характеризующие работу дисковых машин: а, б — виды, спереди и сверху; в—схема влияния радиуса кожа и высоты пастила па неточность кроя: г—зависимость ![]() от H2 при R3: 1—90 мм, 2—50 мм.

от H2 при R3: 1—90 мм, 2—50 мм.

После этого находим

![]() f2H2 – C3 = 0;

f2H2 – C3 = 0;

H2= - f2 + ![]() ,

,

где

С3 =2![]() ;

;

f2 = R3 – H2 – f1.

Зависимости ![]() от H2 при f1=6 мм, ρ = 100 мм,

от H2 при f1=6 мм, ρ = 100 мм, ![]() =50 мм

=50 мм

и ![]() 90 мм изображены на рис.9,г. В связи с тем, что неточность кроя существенным образом зависит от радиуса ножа, величину его следует принимать минимальной.

90 мм изображены на рис.9,г. В связи с тем, что неточность кроя существенным образом зависит от радиуса ножа, величину его следует принимать минимальной.

Изложенные материалы могут быть использованы при разработке конструкции других более совершенных закройных машин ,в том числе ленточных машин с устройствами для изменения скоростей ножей, с совершенными устройствами от травм, индикаторами натяжения ножей, аспирационными установками (типа машины РЛ-2), закройных машин с автоматической подачей материала, передвижных ленточных машин (типа машины Ш8-Н-03) и других.

Л И Т Е Р А Т У Р А

1. И И. Капустин, Резание и режущий инструмент в кожевенно-обувном производстве, Гизлегпром, 1950.

2. В. Н.Гарбарук, А. М. Небольсин. Закройная ленточная машина ЗЛ-1 шв, Гизлегпром, 1955.

3. В. А. Добровольский, Детали машин, Машгиз, ГНТИ, 1950

4. Н. Н. Крапивин, А. И. Комиссаров, Расчет противовесов кривошипно-шатунных механизмов иглы швейных машин, Научные труды МТИЛП, № 30, 1964,

5. Ю. П. Зыбин, Механизмы и инструменты обувных машин, Гизлегпром, 1953.

6. Е. А. Маракушев, Определение оптимальной высоты настила при резании его закройной машиной с дисковым ножом, Научно-исследовательские труды ВНИИШП, № 3, 1953.

Похожие материалы

... магнитного поля 0,5Тл/см. Сепараторы с системами на постоянных магнитах из сплава Nd-Fe-B отличает напряженность поля 0.8Тл при градиенте магнитного поля 0,6Тл/см. Сепараторы для пищевой промышленности на постоянных магнитах из сплава Fe-Cr-Co не изготавливают в силу низкой коэрцитивной силы данных типов магнитов. Магниты типа ЮНДК наоборот очень широко используются в пищевой и кондитерской ...

ление жизнедеятельности микроорганизмов. Охлаждают водой и рассолом. Трубчатые и пластинчатые. Однопакетные (каждая порция молока встречается с холодной стенкой 1 раз) и двухпакетные. Для охлаждения молока ниже 30 применяют пластинчатые двухсекционные с рассолом. Охлаждение молока в потоке: 1 2 3 4 5 1-фильтр; 2-охладитель; 3-ёмкость для молока; ...

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

0 комментариев