Навигация

Материальный баланс установки

Содержание

Содержание

|

1 Материальный баланс установки |

4 |

|

2 Материальные потоки |

5 |

|

3 Характеристика сырья, продуктов, реагентов. Стандарты |

12 |

|

4 Описание технологической схемы с КИПиА |

15 |

|

5 Лабораторный контроль качества |

31 |

|

6 КИПиА |

33 |

|

7 Состав стоков и выбросов в атмосферу. Сокращение потерь. Мероприятия по охране окружающей среды

|

35 |

|

8 ТЭП работы установки |

40 |

|

9 Правила ТБ, пожарной безопасности, промышленная санитария. Охрана труда |

42 |

|

|

|

|

Графическая часть. 1. Технологическая схема с КИП и А 2. Чертеж основного аппарата - 2

|

|

Материальный баланс установки

Таблица 1 - Материальный баланс установки

|

Поступило |

Получено |

||||

|

Наименование сырья и полупродуктов (состав) |

Расход,

кг/ч |

% |

Наименование конечного продукта, отходов и потерь |

Расход,

кг/ч |

% |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Комбинированное сырье

Водородосодержащий газ |

56053*

1425 |

97,52

2,48 |

Углеводородный газ

Изомеризат Пенекса на смешение бензинов

Изомеризат** (Кубовый продукт стабилизатора после регенерации блока осушки)

Гептановая фракция (кубовый продукт V-17)

Потери |

1897

48523

1489

4891

678 |

3,30

84,42

2,59

8,51

1,18 |

|

ВСЕГО: |

57478 |

100,00 |

ВСЕГО: |

57478 |

100,00 |

Материальные потоки

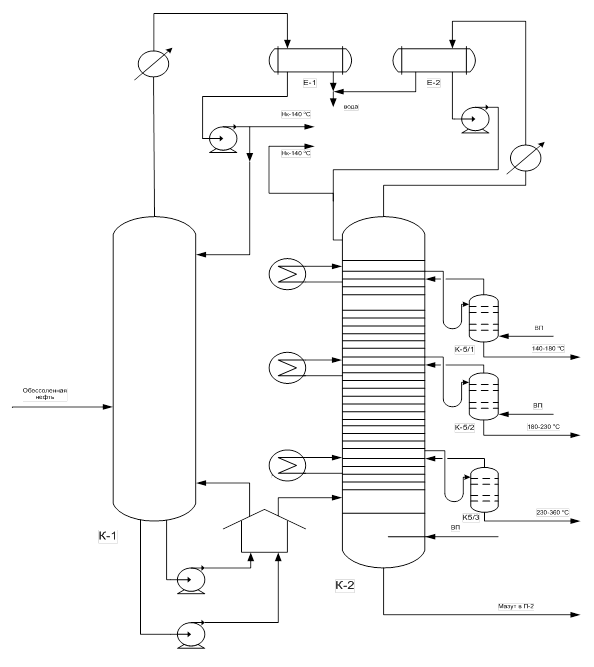

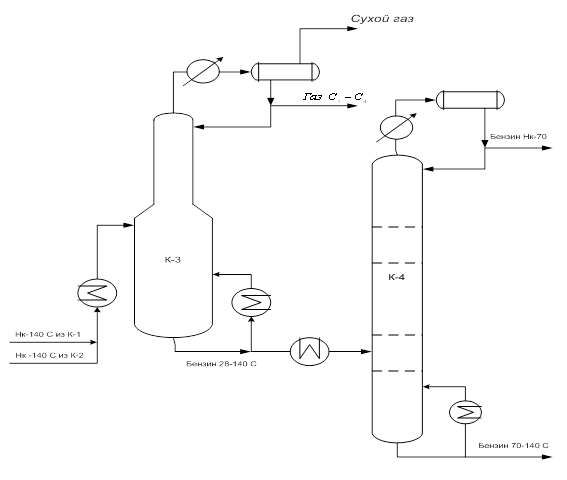

Сырье – прямогонная фракция н.к. - 80 ºС с установки АВТ-6, фракция н.к. - 70 ºС с установки Ректификация вместе с легким рафинатом с установки Таторей поступает по трубопроводу в сырьевую емкость 330-V13. Из емкости 330-V13 насосом 330Р‑13А/В сырье подается в межтрубное пространство теплообменника 333-Е12, где нагревается потоком стабильного изомеризата из 330-V09 в 330-V17, и поступает в адсорберы удаления серы 330V-14/15. Адсорберы 330-V14/15 представляют собой вертикальные цилиндрические аппараты, заполненные адсорбентом ActisorbS7RS, предназначенным для удаления серы и предотвращения отравления катализатора изомеризации. Сырье, прошедшее очистку от серы, направляется на 102–ю тарелку деизогексанизатора 330-V17. В технологической схеме предусмотрена пусковая линия подачи обессеренного сырья после 330-V-14,15 от насоса 330-Р13А/В в линию нагнетания насосов откачки бокового погона деизогексанизатора 330-V17.

Для удаления остаточной влаги из сырья реакторного блока используется схема осушки на молекулярных ситах (адсорбент типа HPG-250).

Сырье (боковой погон колонны деизогексанизации 330-V17) реакторного блока поступает на осушку из воздушного конденсатора 330-EA03 блока деизогексанизации. Осушка производится в 2-х осушителях 330-V04, 330-V05, работающих последовательно.

Осушители 330-V04, 330-V05 представляют собой цилиндрические вертикальные аппараты, заполненные адсорбентом. Сырье изомеризации проходит по осушителю 330-V04 снизу восходящим потоком, при этом происходит адсорбция влаги на адсорбенте, затем поступает в низ осушителя 330-V05, где происходит дополнительное удаление влаги. Осушенное сырье выводится в буферную емкость реакторного блока изомеризации 330-V07. По мере насыщения влагой адсорбента в осушителе 330-V04 и достижения допустимого предела содержания влаги (не более 0,1 ppm), подача потока сырья переключается на осушитель 330-V05 с выводом осушенного сырья в буферную емкость 330-V07. При этом осушитель 330-V04 выводится на регенерацию.

По окончании регенерации и подготовке к работе осушитель 330-V04 включается в работу последовательно с 330-V05 таким образом, что осушитель 330-V04 занимает хвостовое положение по отношению к 330-V05. Сырье после прохождения осушителя 330-V05 поступает для дополнительной осушки в 330-V04. Далее цикл вывода осушителей на регенерацию и ввода их в работу повторяется.

Свежий ВСГ подается с дожимной компрессорной установки МГК с помощью ПК-101, 102, либо с установки «Риформинг №1» с помощью дожимного компрессора ПК-106 по трубопроводу, оборудованному измерительной диафрагмой через водяной холодильник 330-E01 в каплеотбойник 330-V01. Также предусмотрена линия подачи ВСГ на установку с помощью дожимного компрессора ПК-107 установки «Риформинг №1» и с установки «Бензол».

Из каплеотбойника 330-V01 ВСГ поступает в осушители 330-V02, V03 работающие последовательно, где происходит удаление остаточной влаги за счет адсорбции на молекулярных ситах.

Осушители 330-V02, V03 представляют собой цилиндрические вертикальные аппараты, заполненные адсорбентом (типа PDG- 418).

Трубопроводная обвязка узла осушки позволяет включать в технологическую схему осушители 330-V02, V03 в любой последовательности, а также работать на одном из них, когда другой находится в режиме регенерации.

По мере насыщения адсорбента влагой осушители переводятся в режим регенерации. Регенерация адсорбента производится за счет процесса десорбции молекул воды и поглощения их регенерирующим агентом.

Процесс адсорбции ведется при пониженных температурах и повышенном давлении, десорбции – при повышенных температурах и пониженном давлении.

ВСГ проходит по осушителю 330-V02 снизу восходящим потоком, при этом происходит адсорбция влаги на адсорбенте, и поступает далее в низ осушителя 330-V03, где происходит дополнительное удаление влаги. Осушенный ВСГ поступает:

в тройник смешения перед 330-E06;

в ёмкости 330-V07, 330-V08, 330-V13 для создания водородной подушки.

Также ВСГ может подаваться:

в колонну стабилизации 330-V09 по пусковой линии;

в качестве квенча на вход первого либо второго реактора;

в 330-Н01 при проведении операции очистки катализатора от серы.

По окончании регенерации и подготовке к работе осушитель 330-V02 включается в работу последовательно с 330-V03 таким образом, что осушитель 330-V02 становится хвостовым для 330-V03. ВСГ после прохождения адсорбера 330-V03 поступает для дополнительной осушки в 330-V02. Далее цикл вывода осушителей на регенерацию и ввода их в работу повторяется.

Сырье реакторного блока изомеризации из блока осушки поступает в буферную емкость 330-V07. Буферная емкость 330-V07 представляет собой вертикальный цилиндрический аппарат. Емкость предназначена для сглаживания пульсаций потока сырья, возникающих при переключении осушителей на регенерацию. Сырье реакторного блока из буферной емкости 330-V07 подается насосоим 330-Р01А/В в тройник смешения с осушенным ВСГ, поступающим из осушителей 330-V02, 03. Давление в линии нагнетания насосов 330-Р01А/. После чего полученная газо-сырьевая смесь нагревается в теплообменнике 330-Е06. Газо-сырьевая смесь проходит по межтрубному пространству теплообменника 330-Е06, нагреваясь обратным потоком реакционной смеси второго по ходу реактора, проходящей по трубному пространству. После чего дополнительно подогревается в межтрубном пространстве сдвоенного теплообменника 330-Е05 обратным потоком реакционной смеси первого по ходу реактора, проходящей по трубному пространству.

Из теплообменника 330-Е05 ГСС направляется в межтрубное пространство парового подогревателя 330-Е04, где нагревается до температуры, требуемой для протекания реакций изомеризации. В линию газо-сырьевой смеси между теплообменниками 330-Е05 и 330-Е04 из узла хлорорганики дозировочными насосами 330-Р03А/В подается перхлорэтилен.

Узел предназначен для приема и постоянной подачи хлорорганического соединения тетрахлорэтилена (C2Cl4) – в технологическую схему блока изомеризации, хлорорганическое соединение является промотором катализатора изомеризации.

Хлорорганическое соединение поступает на установку в бочках, откуда насосом 330-Р02 закачивается в емкость 330-V08, существует возможность загрузки реагента из автоцистерн. Из емкости 330-V08 хлорорганическое соединение дозировочным насосом 330-Р03А/В подается в реакторный блок изомеризации.

Емкость 330-V08 представляет собой горизонтальный цилиндрический аппарат.

Нагретая газо-сырьевая смесь после 330-Е04 поступает в реакторы изомеризации 330-R01, 02 где происходит каталитическое превращение углеводородов С5/С6 нормального строения в изомеры.

Реакторы 330-R01, 02 представляют собой цилиндрические аппараты, заполненные катализатором типа I-82, работающие по принципу идеального вытеснения сверху вниз.

Предусмотрены СППК для защиты реакторов от превышения давления.

Реакторы 330-R01, 02 включаются в схему последовательно. Трубопроводная обвязка позволяет включать в технологическую схему реакторы 330-R01, 02 в любой последовательности, а также работать на одном из них, когда другой находится в процессе замены катализатора. Для отвода и рекуперации выделившегося в результате реакций тепла используются теплообменники 330-Е05 и 330-Е06. Реакторы изомеризации 330-R01, 02 оснащены трубопроводами, используемыми для пуска, эксплуатации, остановки, ремонта, выгрузки и загрузки катализатора:

– линии очистки катализатора от серы;

– линии азота низкого давления;

– линии азота высокого давления.

Нестабильный изомеризат, охлажденный в теплообменнике 330-Е06 реакторного блока, поступает в стабилизационную колонну 330-V09.

Стабилизационная колонна 330-V09 оснащена ситчатыми тарелками в количестве 30 шт., питание поступает на 16-ю тарелку, орошение подается на 1-ю тарелку.

Для подвода дополнительного тепла, необходимого для ведения процесса стабилизации изомеризата используется печь 330-Н02, «горячая струя» подается под 30‑ю тарелку.

В колонне 330-V09 происходит стабилизация нестабильного изомеризата за счет выделения из него растворенных водорода, хлористого водорода и легких углеводородов, которые образовались в результате побочных реакций крекинга. Поток с верха колонны 330-V09 направляется для конденсации в воздушный холодильник 330-EA02, после чего дополнительно охлаждается в водяном холодильнике 330-E02 оборотной водой и поступает в емкость орошения стабилизационной колонны 330-V10. Углеводородный газ из емкости 330-V10 выводится в скруббер щелочной очистки 330-V11. Сжиженные углеводороды из емкости 330-V10 подаются насосом 330-Р05А/В на орошение стабилизационной колонны 330-V09. Кубовый продукт прокачивается насосом 330-Р04А/B, делится на 5 потоков и проходит через печь 330-Н02, где нагревается и частично испаряется, объединяется в один поток и подается под 30‑ю тарелку колонны 330-V09 в виде «горячей струи».

Часть кубового продукта (стабильный изомеризат) выводится из колонны 330-V09, проходит межтрубное пространство теплообменника 330-E09 (где охлаждается за счет подогрева раствора щелочи), проходит трубное пространство теплообменника 330-E12 (где охлаждается за счет подогрева свежего сырья на установку) и поступает на 41-ю тарелку колонны деизогексанизации 330-V17. Часть стабильного продукта изомеризации отбирается на проведение процедуры регенерации адсорбента в адсорберы 330-V02, 330-V03 и 330-V04, 330-V05.

Углеводородный газ из блока стабилизации для очистки от хлористого водорода поступает в скруббер 330-V11. Очистка происходит за счет нейтрализации кислого газа циркулирующим щелочным раствором с образованием хлорида натрия.

Скруббер 330-V11 представляет собой цилиндрический аппарат с расширенной нижней частью. Верхняя цилиндрическая часть заполнена насадкой – кольцами Рашига, позволяющей увеличить площадь контактирования газа и раствора щелочи. Нижняя часть заполнена раствором щелочи на максимальную высоту (конструктивно – на 300 - 600 мм ниже уровня насадки), что также позволяет увеличить время контакта газа и раствора щелочи.

Углеводородный газ поступает в нижнюю часть скруббера 330-V11 через встроенный распределитель, необходимый для создания равномерного барботажа газа через слой раствора щелочи. Раствор щелочи вводится в скруббер двумя потоками – в верхнюю часть для орошения насадки и под слой насадки через кольцевой распылитель для орошения стенок скруббера.

Углеводородный газ восходящим потоком проходит через скруббер, очищается от кислых газов и выводится в заводской коллектор топливного газа.

Для предотвращения уноса раствора щелочи, с выходящим из скруббера углеводородным газом, в верхней части скруббера предусмотрен контур водной промывки газа. Циркулирующая вода подается на орошение верхней насадки скруббера 330-V11, проходит через насадку и попадает на полуглухую тарелку c которой выводится из скруббера 330-V11. Циркуляция раствора щелочи осуществляется насосом 330-Р06А/В. Раствор щелочи с низа скруббера 330-V11 насосом 330-Р06А/В подается в теплообменник 330-Е09 и двумя потоками возвращается в скруббер. Вывод отработанного раствора щелочи осуществляется в сепаратор щелочи 330-V19, сепаратор щелочи представляет собой емкостной аппарат с двумя тарелками. Для удаления растворенных углеводородных газов емкость дегазации щелочи имеет линию дыхания на факел, дегазированная щелочь с помощью насоса 330‑P18A/B выводится с установки. Свежая щелочь с реагентного хозяйства завода поступает на прием насоса 330-Р09.

Подача свежего раствора щелочи в контур циркуляции в этом случае будет производиться из емкости 330-V50 насосом 330-Р09 в линию приема насосов циркуляции 330-Р06А/В. Также свежая щелочь с реагентного хозяйства может поступать в емкость свежей щелочи 330-V50.

Дренирование системы и отдельных единиц оборудования блока очистки газов при подготовке к ремонту выполнено в дренажную емкость 330-V20 и в сепаратор щелочи 330-V19.

Для подвода дополнительного тепла необходимого для ведения процесса ректификации используется рибойлер 330-Е13, в котором за счет тепла водяного пара подаваемого в трубное пространство рибойлера происходит нагрев и испарение части кубового продукта колонны, пары из которого двумя потоками подаются под 123‑ю тарелку.

Верхний погон колонны 330-V17 – изомеризат – направляется для конденсации в секции воздушного холодильника-конденсатора 330-ЕА04. Сконденсированные в 330‑ЕА04 углеводороды поступают в емкость орошения 330-V12, туда же выводятся и несконденсированные газы. Для обеспечения свободного перетока несконденсированных газов и выравнивания давления между воздушным холодильником-конденсатором 330‑ЕА04 и емкостью 330-V12 предусмотрена дыхательная линия из верхней части выходного коллектора 330-ЕА04 в газовое пространство емкости 330-V12. Для обеспечения стабильной работы воздушного холодильника-конденсатора 330-ЕА04 на выходе каждой из секций предусмотрен трубопровод периодического сброса газовых пробок в верхнюю часть емкости орошения 330-V12 или на факел.

Сконденсированный продукт из емкости 330-V12 большей частью возвращается в колонну 330-V17 в виде орошения подаваемого насосом 330-Р12А/В на 1-ю тарелку, а балансовое количество фракции этим же насосом выводится с установки как готовый продукт – изомеризат.

Изомеризат, выводимый с установки в качестве товарного продукта с выкида насоса 330-Р12А/В, направляется на охлаждение в воздушный холодильник 330-ЕА05.

Из воздушного холодильника 330-ЕА05 продукт поступает в концевой холодильник 330-Е11 где охлаждается оборотной водой.

В пусковой период предусмотрена схема подачи в линию вывода верхнего продукта 330-V17 от насоса 330-Р12 А/В в воздушный холодильник 330-ЕА05 стабильного изомеризата из колонны стабилизации 330-V09 (байпас колонны 330-V17) на охлаждение в холодильники 330-ЕА05 и 330-Е11 и далее либо в пусковой контур к осушителям 330-V04, 330-V05 либо в цех №8 по трубопроводу изомеризата.

Боковой погон деизогексанизатора 330-V17 выводится насосом 330-Р10А/В с полуглухой тарелки отбора (расположенной между 89 и 90 тарелками) и направляется в воздушный холодильник 330-ЕА03.

Технологической схемой предусмотрена пусковая линия подачи бокового погона после воздушного холодильника 330-ЕА03 в водяной холодильник 330-Е10А и далее либо в осушители сырья 330-V04, 330-V05, либо в линию вывода нормального гексана с установки.

Кубовый продукт – гептановая фракция – выводится из деизогексанизатора 330-V17 насосом 330-Р11А/В.

Гептановая фракция, выводимая с установки в качестве товарного продукта, с выкида насоса 330-Р11А/В направляется на охлаждение в воздушный холодильник 330-ЕА06. Воздушный холодильник 330-ЕА06 представляет собой встроенную секцию АВО в состав воздушного холодильника 330-ЕА01, собственного вентилятора не имеет, поэтому температура потока будет зависеть от режима работы двигателей 330-ЕА01.

Из воздушного холодильника 330-ЕА06 продукт поступает в концевой холодильник 330-Е14 где охлаждается оборотной водой. Гептановая фракция, выводимая в качестве готового продукта, может направляться:

- в линию изомеризата с установки в цех №8;

- в линию н.к. - 80 ºС с АВТ-6 в цех №8;

- в линию стабильного бензина с АВТ-6 на риформинги №3, 4, 5.

В качестве регенерирующего агента для адсорбента осушителей 330-V02/03, 330-V04/05 применяется стабильный изомеризат – кубовый продукт колонны стабилизации 330-V09.

Часть потока стабильного изомеризата поступающего из блока стабилизации (колонны 330-V09) в блок деизогексанизации (в колонну 330-V17) направляется через водяной холодильник 330-E07 в межтрубное пространство испарителя 330-Е03, где нагревается и испаряется за счет пара, подаваемого в трубное пространство. Испарившийся в 330-Е03 регенерирующий агент поступает в печь 330-Н01, оснащенную двумя пучками электрических нагревателей, в каждом из которых 36 элементов. Перегретые пары регенерирующего агента направляются в осушители 330-V02/03 или 330-V04/05.

Также печь 330-Н01 участвует в схеме отпарки серы из катализатора. Технологической схемой предусмотрены трубопроводы подачи ВСГ после 330-Е04 на вход 330-Н01, и с выхода 330-Н01 на вход в реакторы 330-R01, 330-R02.

Последовательность операций по проведению регенерации, время и технологические параметры режима регенерации осушителей, а также включение их в технологический режим осушки осуществляется автоматически по алгоритму, заданному системой управления DRCS.

Цикл регенерации осушителей сырья 330-V04/05 включает в себя

В режиме регенерации происходит десорбция воды из пор адсорбента. После прохождения осушителей насыщенный влагой регенерирующий агент поступает в воздушный холодильник 330-EA01, где охлаждается и конденсируется.

Сконденсированный регенерирующий агент с примесями влаги поступает в емкость 330-V06. Емкость 330-V06 представляет собой горизонтальный цилиндрический аппарат с внутренней вертикальной коагуляционной перегородкой и отстойником для воды и внешним змеевиком для обогрева. В емкости поступивший поток разделяется на углеводородную фазу и воду. Использованный регенерационный агент выводится с установки в линию сырья установки Л-24/300 с АВТ-6, в линию н.к.-80 ºС АВТ-6 в цех №8, либо в линию изомеризата в цех №8.

Емкость 330-V18 служит для сбора конденсата и сдувок от осушителей при регенерации и от трубопроводов обвязки при контроле герметичности сдвоенных клапанов-отсекателей. Емкость 330-V18 представляет собой цилиндрический аппарат, оборудованный внешним змеевиком для обогрева днища.

В емкости 330-V18 происходит разделение на газовую и жидкую фазу. Газовая фаза из емкости 330-V18 выводится в факельною систему установки.

Характеристика сырья, продуктов, реагентов. Стандарты.

Таблица 2 – Характеристика исходного сырья

|

Наименование сырья |

Нормативный документ |

Наименование показателей, обязательных для проверки |

Технические показатели с допустимыми отклонениями |

Область применения |

|

Изомеризат Пенекса

|

Базовый проект UOP |

1.Компонентный состав, % (по массе 2.Октановое число по исследовательскому методу, не менее 3.Давление насыщенных паров, кПа (мм рт. ст.)

|

Не нормируется

89,8

Не нормируется

|

Направляется как компонент товарного бензина в цех №8 |

|

Гептановая фракция |

Базовый проект UOP |

1.Компонентный состав, % (по массе): 2. Октановое число по исследовательскому методу, не менее

|

Не нормируется

81,0 |

Является компонентом объединенного изомеризата, может направляться сырье риформингов |

|

Гексановая фракция |

Базовый проект UOP |

1.Компонентный состав, % (по массе) 2.Массовая доля компонентов, % Олефины, не более С7+, не более С4, не более Бензол, не более |

Не нормируется

2

3 4 5 |

Сырье реакторного блока установки, поступает с 90-той тарелки колонны 330-V17

|

|

Водородсодержащий газ (ВСГ) |

Базовый проект UOP |

Содержание водорода, % (по объему), не менее Содержание углеводородов, % (по объему) Содержание влаги, ppm, не более

|

75

Не нормируется

50

|

Применяется для обеспечения реакций изомеризации |

Характеристика производимой продукции

Характеристики основных продуктов установки «Пенекс» представлены ниже.

Изомеризат Пенекса (верхний погон деизогексанизатора 330-V17) – смесь парафиновых углеводородов изостроения С5 - С6.

1. Внешний вид – прозрачная жидкость без посторонних примесей и воды.

2. Применяется – в качестве высокооктанового компонента товарных бензинов.

3. Химическая формула: основными компонентами смеси являются изопентан, н-пентан -С5Н12; 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан - С6Н14.

4. Среднемолекулярный вес смеси: 85.

5. Плотность: при 40 0С - 658 кг/м3.

Гептановая фракция (нижний погон деизогексанизатора 330-V17) – смесь парафиновых и циклических углеводородов изостроения С6-С7.

1. Внешний вид – прозрачная жидкость без посторонних примесей и воды.

2. Применяется – в смеси с изомеризатом в качестве высокооктанового компонента товарных бензинов, может использоваться в качестве сырья для установок каталитического риформинга.

3. Химическая формула: основными компонентами смеси являются циклогексан -С6Н12; 2-метилгексан, 3-метилгексан, диметилпентаны – С7Н16.

Похожие работы

... Расход % кг/час т/год Фр. 62-1050С 6,5 23897,06 195000 Фр. 62-850С 3,3 12132,35 99000 Фр. 85-1050С 3,2 11764,71 96000 Таблица 15 Сводный материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ Приход % кг/час т/год Расход % кг/час т/год Нестабильный бензин 25,72 94558,82 771600 УВГ 1,28 4705,88 38400 Фр. С5-620С ...

... [4]. Остатки Девонской нефти из-за повышенной вязкости (ВУ > 16) могут быть применены в качестве компонентов котельных топлив только после их переработки на установке висбрекинга. 3 Выбор и обоснование технологической схемы установки первичной переработки нефти (АВТ) 3.1 Блок ЭЛОУ В блоке ЭЛОУ для получения обессоленной нефти с содержанием хлористых солей £1 мг/л при степени ...

... предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования На основании поверочного технологического расчета составлен материальный баланс установки предварительного сброса воды № 3 НГДУ «Мамонтовнефть» при максимальной пропускной способности оборудования по сырью табл. 12. Число рабочих дней в году 365. Таблица 12 Материальный баланс базовой ...

... Р = 6,0 Мпа; 9) кратность циркуляции водородсодержащего газа χ = 500; 10) средний диаметр зерен катализатора d = 4·10-3м; 11) кинетические константы процесса: - Е = 60000 кДж/моль; - k0 = 3.8·106; - n = 2; 5.1 Материальный баланс установки гидроочистки вакуумного газойля 5.1.1 Выход гидроочищенного сырья Выход сырья – гидроочищенного вакуумного газойля – ВС, % мас. на исходное ...

0 комментариев