Навигация

Среднемолекулярный вес смеси: 95

4. Среднемолекулярный вес смеси: 95.

5. Плотность: при 40 0С - 749 кг/м3.

Октановое число смеси смеси зомеризата и гептановой фракциидолжно быть не ниже 87,5 по исследовательскому методу.

Таблица 3 – Характеристика регентов

|

Наименование реагентов |

Наименование показателей, обязательных для проверки |

Технические показатели с допустимыми отклонениями |

Область применения |

|

Водород хлористый сжиженный |

1.Объемная доля неорганических примесей, %, не более 2.Объемная доля органических примесей, %, не более 3.Объемная доля влаги, %, не более 4.Массовая доля свободного хлора, %, не более |

0.006-0.03

0.001-0.005

0.0002-0.001

0.001 |

Для подготовки блока изомеризации к пуску |

|

Водный раствор NaOH |

Массовая доля NaOH, %, не менее

|

10 -12 |

Для очистки газа в скруббере V-11 от кислых примесей |

|

Перхлорэтилен |

1.Содержание основного вещества, % (по массе), не менее 2.Цвет, АРНА, не более 3.Внешний вид

4.Плотность при 25 0С, г/см3, в пределах 5.Неиспаряемый остаток, ppm, не более 6.Вода, ppm, не более 7.Хлориды, ppm, не более 8.Добавки (стабилизаторы, ингибиторы) ррm, не более |

99,9

10

Прозрачный, без посторонних примесей 1,617 – 1,621

10

30 1

10 |

Подается в ГСС перед Е-04для промотирования реакции изомеризации |

Описание технологической схемы с КИП и А

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

• блок удаления серы из сырья;

• блок осушки сырья;

• блок осушки ВСГ;

• реакторный блок изомеризации;

• блок стабилизации;

• блок очистки газов стабилизации;

• блок деизогексанизации;

• блок регенерации адсорбента осушителей ВСГ и сырья изомеризации.

Описание блока удаления серы из сырья

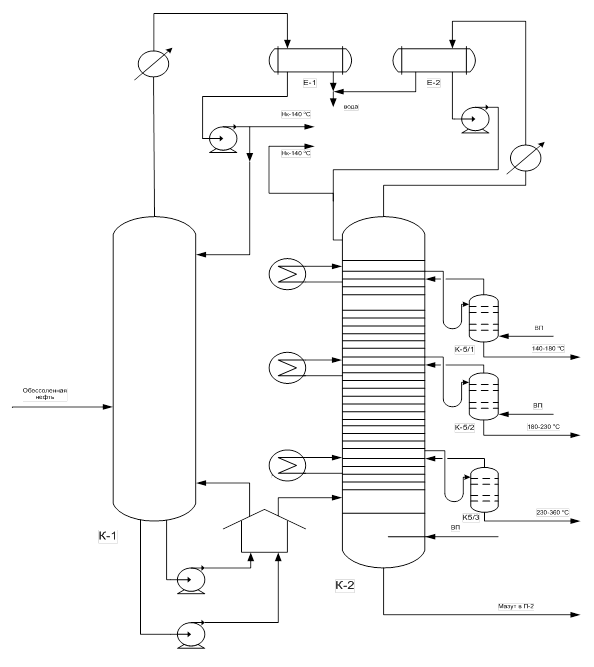

Сырье – прямогонная фракция н.к. - 80 ºС с установки АВТ-6, фракция н.к. - 70 ºС с установки Ректификация вместе с легким рафинатом с установки Таторей поступает по трубопроводу, где контролируется и регистрируется прибором поз. FQJRO- 30033 оповещением по минимально допустимому (30 м3/ч) расходу, в сырьевую емкость 330-V13. Температура поступающего сырья регистрируются и контролируется прибором поз. ТJR-30060. Емкость 330-V13 представляет собой вертикальный цилиндрический аппарат.

Давление в емкости 330-V13 контролируется, регистрируются и регулируется прибором поз. PJRCO-30030 с оповещением по минимальному значению (160 кПа), клапанами-регуляторами поз. PV-30030A, PV-30030B установленными, соответственно, на подаче водородосодержащего газа (ВСГ) из осушителей 330-V02/03 на создание газовой «подушки» в емкости и на сбросе избытка ВСГ на факел. Дополнительно давление в 330-V13 контролируется местным датчиком давления (манометром) поз. PI-30181.

Уровень углеводородов в сырьевой емкости 330-V13 контролируется, регистрируется распределенной системой управления (далее по тексту DCS) тремя дублирующими приборами поз. LJRCAO-30022, LJRSAO-30023 и LJRSAO-30041с предупредительной сигнализацией по минимальному (20 %) и оповещением по максимальному (80 %) рабочему значению, а также по мерному стеклу поз. LG-R-30117. Уровень углеводородов в буферной емкости 330-V13 контролируется, регистрируется и регулируется поз. LJRCAO-30022, клапан которой LV-30022 установлен на линии подачи сырья в 330-V13.

Для предотвращения опустошения емкости 330-V13 и защиты насоса 330-Р13А/В предусмотрена сигнализация и блокировка по поз. LJRSAO-30023 и LJRSAO- 30041при снижении уровня ниже минимально допустимого(10 %) происходит остановка насосов 330-Р13А/В.

Температура подшипников насосов 330-Р13А/В контролируется и регистрируется приборами поз. TJRAO-30122 и TJRAO-30123 соответственно, с оповещением по максимальному значению при 55 0С и предупредительной сигнализацией при достижении 60 0С.

Предусмотрен СППК для защиты сырьевой емкости 330-V13 от превышения давления.

Из емкости 330-V13 насосом 330Р‑13А/В сырье подается в межтрубное пространство теплообменника 333-Е12, где нагревается потоком стабильного изомеризата из 330-V09 в 330-V17, и поступает в адсорберы удаления серы 330V-14/15. Давление в линии нагнетания насосов 330-Р13А/В контролируется местными датчиками (манометрами) поз. PI-30182, PI-30183 соответственно. Температура сырья на входе в адсорберы контролируется, регистрируется поз. ТJR-30054 и регулируется изменением положения местного клапана поз. HV-30024, расположенного на байпасе теплоносителя помимо 330-Е12. Для защиты теплообменника 330-Е12 от превышения давления предусмотрен СППК установленный на нагнетании 330-Р13А/В.

Адсорберы 330-V14/15 представляют собой вертикальные цилиндрические аппараты, заполненные адсорбентом ActisorbS7RS, предназначенным для удаления серы и предотвращения отравления катализатора изомеризации. Технологическая схема предусматривает последовательное подключение адсорберов, исполнение трубопроводной обвязки адсорберов позволяет включать их в технологическую схему в любой последовательности, а также работать на одном из них, когда другой отключен для замены адсорбента. Давление на входе и выходе адсорберов контролируется местными датчиками (манометрами) на 330-V14 - поз. PI-30188, 30189 и на 330-V15 - поз. PI-30190, 30191 соответственно. Для защиты адсорберов от превышения давления предусмотрены СППК.

Сырье, прошедшее очистку от серы, направляется на 102–ю тарелку деизогексанизатора 330-V17, расход контролируется, регистрируется и регулируется прибором поз. FJRC-30025, клапан которой FV-30025 установлен на линии загрузки колоны.

В технологической схеме предусмотрена пусковая линия подачи обессеренного сырья после 330-V-14,15 от насоса 330-Р13А/В в линию нагнетания насосов откачки бокового погона деизогексанизатора 330-V17.

По мере насыщения серой адсорбента первого по ходу адсорбера, его необходимо отключить, перевести установку на работу с одним адсорбером. Подготовить аппарат к выгрузке отработанного адсорбента и его замене. Адсорбер после загрузки свежим адсорбентом включается в технологическую схему вторым по ходу.

Сброс от СППК выполнен в сепаратор факельной системы.

Дренажи из системы трубопроводов и оборудования выполнены в дренажную емкость 330-V20.

Описание блока осушки сырья изомеризации

Для удаления остаточной влаги из сырья реакторного блока используется схема осушки на молекулярных ситах (адсорбент типа HPG-250).

Сырье (боковой погон колонны деизогексанизации 330-V17) реакторного блока поступает на осушку из воздушного конденсатора 330-EA03 блока деизогексанизации. Осушка производится в 2-х осушителях 330-V04, 330-V05, работающих последовательно.

Осушители 330-V04, 330-V05 представляют собой цилиндрические вертикальные аппараты, заполненные адсорбентом.

По мере насыщения адсорбента влагой осушители переводятся в режим регенерации. Регенерация адсорбента производится за счет процесса десорбции молекул воды и поглощения их регенерирующим агентом.

Процесс адсорбции ведется при пониженных температурах и повышенном давлении, десорбции – при повышенных температурах и пониженном давлении.

Трубопроводная обвязка узла осушки позволяет включать в технологическую схему осушители 330-V04, 330-V05 в любой последовательности, а также работать на одном из них, когда другой находится в режиме регенерации. Трубопроводы обвязки осушителей оснащены сдвоенными быстродействующими клапанами-отсекателями.

Сырье изомеризации проходит по осушителю 330-V04 снизу восходящим потоком, при этом происходит адсорбция влаги на адсорбенте, затем поступает в низ осушителя 330-V05, где происходит дополнительное удаление влаги. Осушенное сырье выводится в буферную емкость реакторного блока изомеризации 330-V07.

Температура сырья изомеризации на входе на осушку регистрируется, контролируется прибором поз. TJRO-30012 с оповещением по максимальному значению. Содержания влаги в осушенном сырье изомеризации контролируется, регистрируется поточным анализатором поз. QJRA-30001B, который переключается отсекателями XV-30056, XV-30043 на контроль влаги в продукте на выходе одного из осушителей. При работе осушителей в последовательной схеме контроль содержания влаги в продукте осуществляется после первого осушителя.

Давление в осушителе 330-V04 контролируется местными датчиками давления (манометрами) поз. PI-30107 и PI-30108. Давление в осушителе 330-V05 контролируется местными датчиками давления (манометрами) поз. PI-30109 иPI-30110.

В комплект анализатора поз. QJRA-30001B входит насос возврата пробы и реле протока. Возврат пробы осуществляется в трубопровод сырья изомеризации перед сырьевой ёмкостью 330-V13, расход пробы контролируется и настраивается по месту, расход протока регистрируется, контролируется прибором поз. FJRO-30006 с оповещением по минимальному значению (3,7 л/ч).

По мере насыщения влагой адсорбента в осушителе 330-V04 и достижения допустимого предела содержания влаги (не более 0,1 ppm), подача потока сырья переключается на осушитель 330-V05 с выводом осушенного сырья в буферную емкость 330-V07. При этом осушитель 330-V04 выводится на регенерацию.

По окончании регенерации и подготовке к работе осушитель 330-V04 включается в работу последовательно с 330-V05 таким образом, что осушитель 330-V04 занимает хвостовое положение по отношению к 330-V05. Сырье после прохождения осушителя 330-V05 поступает для дополнительной осушки в 330-V04. Далее цикл вывода осушителей на регенерацию и ввода их в работу повторяется.

Последовательность переключения клапанов-отсекателей при работе осушителей определяется схемой пошаговых операций и выполняется системой управления регенерацией осушителей (DRCS).

Система управления DRCS имеет 2 способа переключения осушителей на регенерацию:

1) По показаниям поточного анализатора поз. QJRA-30001B – содержание влаги после головного осушителя более 0,1 ppm,

2) По заданному таймером времени работы – в начале эксплуатации установки не более 24 часов, по мере накопления опыта – 1 раз в неделю.

Для контроля клапанов-отсекателей на утечки, а также для дренажа углеводородов из осушителей и технологических трубопроводов предусмотрена автоматизированная система, оснащенная клапанами-отсекателями и линиями сброса в сепаратор 330-V18. Для предотвращения сбора углеводородного конденсата в низких местах трубопроводной обвязки осушителей, предусмотрена линия дренирования конденсата через сужающие устройство в дренажную емкость 330-V20.

Для защиты от превышения давления осушители 330-V04, 330-V05 оснащены СППК. Сброс от СППК выполнен в факельную систему.

Дренажи из системы трубопроводов и осушителей 330-V04,05 выполнены в емкость

330-V20.

Описание блока осушки водородсодержащего газа

Для удаления остаточной влаги из ВСГ, используемого в процессе изомеризации углеводородов, служит схема осушки на молекулярных ситах (адсорбент типа PDG-418).

Свежий ВСГ подается с дожимной компрессорной установки МГК с помощью ПК-101, 102, либо с установки «Риформинг №1» с помощью дожимного компрессора ПК-106 по трубопроводу, оборудованному измерительной диафрагмой, расход ВСГ контролируется, регистрируется прибором поз. FQJR-30040 через водяной холодильник 330-E01 в каплеотбойник 330-V01. Температура поступающего ВСГ контролируется, регистрируется прибором поз. ТJR-30070, давление контролируется, регистрируется прибором поз.PJR-30040. Температура ВСГ после 330-E01 контролируется, регистрируется прибором поз. TJRO-30014 с оповещением по максимальному значению (45 оС).

Также предусмотрена линия подачи ВСГ на установку с помощью дожимного компрессора ПК-107 установки «Риформинг №1» и с установки «Бензол».

Давление в блоке осушки водорода контролируется, регистрируется и регулируется поз. PJRCA-30001 (с сигнализацией по максимально допустимому значению (4040 кПа)) связанной с клапаном PV-30001, расположенным перед холодильником 330-E01, дополнительно контролируется местным датчиком давления (манометром) PI-30101. Перепад давления в каплеотбойнике 330-V01 контролируется, регистрируется прибором поз. PDJRO-30002 с оповещением по максимальному значению (20 кПа). Технологическая схема предусматривает байпасирование каплеотбойника 330-V01 для чистки каплеотбойной сетки.

Каплеотбойник 330-V01 представляет собой вертикальный цилиндрический аппарат, оборудованный внутренней каплеотбойной сеткой по выходу газа. Отделение капель жидкости происходит за счет действия гравитационных сил. По мере накопления жидкая фаза из 330-V01 выводится по трубопроводу, оснащенному ручной арматурой, в факельную систему.

Уровень жидкой фазы в 330-V01 контролируется, регистрируется двумя дублирующими уровнемерами поз. LJRO-30001 и LJRO-30030 с оповещением по максимальному значению (80 %), а также по мерному стеклу LG-R-30101. Уровень верхней части аппарата, оборудованный каплеотбойной сеткой, контролируется с помощью мерного стекла поз. LG-R-30102.

Из каплеотбойника 330-V01 ВСГ поступает в осушители 330-V02, V03 работающие последовательно, где происходит удаление остаточной влаги за счет адсорбции на молекулярных ситах.

Осушители 330-V02, V03 представляют собой цилиндрические вертикальные аппараты, заполненные адсорбентом (типа PDG- 418).

Трубопроводная обвязка узла осушки позволяет включать в технологическую схему осушители 330-V02, V03 в любой последовательности, а также работать на одном из них, когда другой находится в режиме регенерации.

По мере насыщения адсорбента влагой осушители переводятся в режим регенерации. Регенерация адсорбента производится за счет процесса десорбции молекул воды и поглощения их регенерирующим агентом.

Процесс адсорбции ведется при пониженных температурах и повышенном давлении, десорбции – при повышенных температурах и пониженном давлении.

Давление в осушителях контролируется, регистрируется приборами поз. PJR-30003, PJR-30004 связанными с системой DRCS. Дополнительно давление в 330-V02 и V03 контролируется местными датчиками давления (манометрами) PI-30102 иPI-30103 (до и после осушителя 330-V02), PI-30104 иPI-30105 (до и после осушителя 330-V03).

ВСГ проходит по осушителю 330-V02 снизу восходящим потоком, при этом происходит адсорбция влаги на адсорбенте, и поступает далее в низ осушителя 330-V03, где происходит дополнительное удаление влаги. Осушенный ВСГ поступает:

в тройник смешения перед 330-E06;

в ёмкости 330-V07, 330-V08, 330-V13 для создания водородной подушки.

Также ВСГ может подаваться:

в колонну стабилизации 330-V09 по пусковой линии;

в качестве квенча на вход первого либо второго реактора;

в 330-Н01 при проведении операции очистки катализатора от серы.

По окончании регенерации и подготовке к работе осушитель 330-V02 включается в работу последовательно с 330-V03 таким образом, что осушитель 330-V02 становится хвостовым для 330-V03. ВСГ после прохождения адсорбера 330-V03 поступает для дополнительной осушки в 330-V02. Далее цикл вывода осушителей на регенерацию и ввода их в работу повторяется.

Последовательность переключения клапанов-отсекателей при работе осушителей, наборе и сбросе давления при регенерации определяется схемой пошаговых операций и выполняется системой управления регенерации осушителей (DRCS). Система управления DRCS имеет 2 способа переключения осушителей на регенерацию:

1) По показаниям поточного анализатора поз. QJRA-30001A – содержание влаги после головного осушителя более 0,1 ppm,

2) По заданному таймером времени работы – в начале эксплуатации установки не более 24 часов, по мере накопления опыта – 1 раз в неделю.

Для защиты от превышения давления холодильник 330-E01, каплеотбойник 330-V01, осушители 330-V02/03 оснащены СППК. Сброс от СППК выполнен в факельною систему.

На трубопроводах стравливания ВСГ на факел между отсекателями XV-30001, XV-30002, XV-30020, XV-30021 установлены смотровые стекла.

Кроме того, участки трубопроводов стравливания ВСГ на факел (при работе в режиме регенерации) оборудованы уровнемерными колонками и приборами поз. LJR‑30002, LJR-30003 контроля и регистрации заполнения осушителя жидким регенерирующим агентом. Контроль осуществляет система DRCS. Наличие ВСГ в осушителе в режиме регенерации недопустимо.

Описание реакторного блока изомеризации

Сырье реакторного блока изомеризации из блока осушки поступает в буферную емкость 330-V07. Буферная емкость 330-V07 представляет собой вертикальный цилиндрический аппарат. Емкость предназначена для сглаживания пульсаций потока сырья, возникающих при переключении осушителей на регенерацию.

Давление в емкости 330-V07 контролируется, регистрируется и регулируется прибором PJRCA-30006 с сигнализацией минимального значения (515 кПа), клапанами-регуляторами поз. PV-30006A, PV-30006B установленными, соответственно, на подаче водородосодержащего газа (ВСГ) из осушителей 330-V02/03 на создание газовой «подушки» в емкости и на сбросе избытка ВСГ на факел. Дополнительно давление в 330-V07 контролируется местным датчиком давления (манометром) PI-30111.

Уровень углеводородов в буферной емкости 330-V07 контролируется, регистрируется тремя дублирующими приборами поз. LJRAO-30008, LJRSAO-30009 и LJRSAO-30033с предупредительной сигнализацией минимального (20 %) и оповещением по максимальному (80 %) рабочему значению, а также по мерному стеклуLG-R-30105.

Для предотвращения опустошения емкости 330-V07 и защиты насоса 330-Р01А/В предусмотрена сигнализация и блокировка по поз. LJRSAO-30009 и LJRSAO-30033при снижении уровня ниже минимально (10 %) допустимого происходит остановка насосов.

Давление в бачках «тандем» насосов 330-Р01А/В контролируется приборами поз. РА-30101А, В и РА-30102А, В соответственно, с предупредительной сигнализацией по максимальному значению 100 кПа. Дополнительно давление контролируется местными датчиками давления (манометрами).

Уровень затворной жидкости в бачках «тандем» насосов 330-Р01А/В контролируется приборами поз. LА-30101А, В и LА-30102А, В соответственно, с предупредительной сигнализацией по минимальному значению. Дополнительно уровень контролируется по местным смотровым стеклам.

Предусмотрен СППК для защиты сырьевой емкости 330-V07 от превышения давления.

Сырье реакторного блока из буферной емкости 330-V07 подается насосом 330-Р01А/В в тройник смешения с осушенным ВСГ, поступающим из осушителей 330-V02, 03. Давление в линии нагнетания насосов 330-Р01А/В замеряется манометрамиPI-30112 и PI-30113 соответственно. После чего полученная газо-сырьевая смесь нагревается в теплообменнике 330-Е06.

Расход сырья изомеризации, подаваемого в тройник смешения, регулируется поз. FQJRCA-30002 с предупредительной сигнализацией минимального (80 м3/ч) расхода, клапан FV-30002 установлен на линии подачи сырья в тройник смешения.

Предупредительная сигнализация срабатывает при снижении расхода до 80 м3/ч.

Существуют дублирующие приборы контроля расхода сырья поз. FJRSA-30003А, B с предупредительной сигнализацией минимального (80 м3/ч) расхода и с предаварийной сигнализацией минимально допустимого (70 м3/ч) расхода. При снижении расхода (2 датчика из 2-х) до 70 м3/ч включается блокировка UC-30003. При срабатывании блокировки закрываются клапана-отсекатели: FV-30002 сырье в тройник, РV-30013 и FV-30004 по подаче пара и выходу конденсата в подогреватель ГСС 330-Е04.

Температура сырья изомеризации, подаваемого в тройник смешения, контролируется, регистрируется термопарой поз. TJR-30015.

Расход осушенного ВСГ контролируется, регистрируется и регулируется поз. FJRCAO-30011, клапан FV-30011 установлен на линии подачи ВСГ в тройник смешения. Концентрация водорода в ВСГ поступающим в реакторный блок контролируется поточным газоанализатором поз. QJR-30002.

Мольное соотношение водород/углеводороды на входе в реакторный блок контролируется поз. FYJRO-30092, данные для расчета поступают от приборов: расхода сырья – поз. FQJRCA-30002, расхода ВСГ – поз. FJRCAO-30011 и анализатора содержания водорода в ВСГ поз. QJR-30002. Мольное соотношение водород/углеводороды на выходе из реакторного блока контролируется поз.FYJRO-30093, данные для расчета поступают от приборов: расхода сырья – поз. FQJRCA-30002, расхода углеводородного газа из емкости орошения стабилизационной колонны 330-V10 – поз. FJRO-30016 и анализатора содержания водорода в отходящем газе скруббера 330-V11 c установки поз. QJRO-30003.

Существует предупредительная сигнализация минимально допустимого расхода ВСГ (1500 м3/ч) и оповещение по максимально допустимому значению расхода ВСГ (4200 м3/ч), а также оповещение по минимально допустимому соотношению водород/сырье на входе (0,05) и выходе (0,02) из реакторного блока.

Схемой предусмотрены линии, используемые при пуске системы:

– линия подачи сырья от насосов 330-Р01А/В помимо реакторного блока на заполнение стабилизатора 330-V09 через клапан FV-30002.

– линии подачи хлористого водорода из баллона в трубопроводы сырья и холодного квенча ВСГ в реактора 330-R01, 02 для осушки системы.

Газо-сырьевая смесь проходит по межтрубному пространству теплообменника 330-Е06, нагреваясь обратным потоком реакционной смеси второго по ходу реактора, проходящей по трубному пространству. Температура потока на выходе из 330-Е06 контролируется, регистрируется термопарой поз. TJR-30016, регулирование температуры ГСС на выходе из теплообменника осуществляется в ручном режиме системой 2-х клапанов НV-30010A,B один из которых установлен на выходе потока газо-продуктовой смеси из теплообменника 330-Е06, второй – на байпасе.

После чего дополнительно подогревается в межтрубном пространстве сдвоенного теплообменника 330-Е05 обратным потоком реакционной смеси первого по ходу реактора, проходящей по трубному пространству.

Из теплообменника 330-Е05 ГСС направляется в межтрубное пространство парового подогревателя 330-Е04, где нагревается до температуры, требуемой для протекания реакций изомеризации.

Давление пара в подогреватель 330-Е04 регулируется поз. PJRCO-30013 с оповещением по повышению давления до 3,24 МПа, клапан РV-30013 установлен на линии подачи пара. Дополнительно давление контролируется местным датчиком давления (манометром) PI-30195.

Для защиты теплообменников 330-Е06, 05, 04 от превышения давления предусмотрен СППК установленный на трубопроводе из 330-Е04 в 330-R01, 02.

В линию газо-сырьевой смеси между теплообменниками 330-Е05 и 330-Е04 из узла хлорорганики дозировочными насосами 330-Р03А/В подается перхлорэтилен.

Узел предназначен для приема и постоянной подачи хлорорганического соединения тетрахлорэтилена (C2Cl4) – в технологическую схему блока изомеризации, хлорорганическое соединение является промотором катализатора изомеризации.

Хлорорганическое соединение поступает на установку в бочках, откуда насосом 330-Р02 закачивается в емкость 330-V08, существует возможность загрузки реагента из автоцистерн. Из емкости 330-V08 хлорорганическое соединение дозировочным насосом 330-Р03А/В подается в реакторный блок изомеризации.

Емкость 330-V08 представляет собой горизонтальный цилиндрический аппарат.

Нагретая газо-сырьевая смесь после 330-Е04 поступает в реакторы изомеризации 330-R01, 02 где происходит каталитическое превращение углеводородов С5/С6 нормального строения в изомеры.

Реакторы 330-R01, 02 представляют собой цилиндрические аппараты, заполненные катализатором типа I-82, работающие по принципу идеального вытеснения сверху вниз.

Предусмотрены СППК для защиты реакторов от превышения давления.

Реакторы 330-R01, 02 включаются в схему последовательно. Трубопроводная обвязка позволяет включать в технологическую схему реакторы 330-R01, 02 в любой последовательности, а также работать на одном из них, когда другой находится в процессе замены катализатора. Реакции процесса изомеризации углеводородов являются экзотермическими, протекающими по цепному механизму на активных центрах катализатора. В слое катализатора каждого реактора на равном расстоянии установлены термопары, позволяющие контролировать активность катализатора:

– реактор 330-R01, соответственно поз. TJRO-30020, 30021, 30022, 30023, 30024, 30025;

– реактор 330-R02, соответственно поз. TJRO-30027, 30028, 30029, 30030, 30031, 30032;

с оповещением по максимальному значению, срабатывающим при температуре 185 0С для ведущего реактора и 135 0С для ведомого реактора.

Для отвода и рекуперации выделившегося в результате реакций тепла используются теплообменники 330-Е05 и 330-Е06.

Реакторы изомеризации 330-R01, 02 оснащены трубопроводами, используемыми для пуска, эксплуатации, остановки, ремонта, выгрузки и загрузки катализатора:

– линии очистки катализатора от серы;

– линии азота низкого давления;

– линии азота высокого давления.

Описание блока стабилизации

Нестабильный изомеризат, охлажденный в теплообменнике 330-Е06 реакторного блока, поступает в стабилизационную колонну 330-V09.

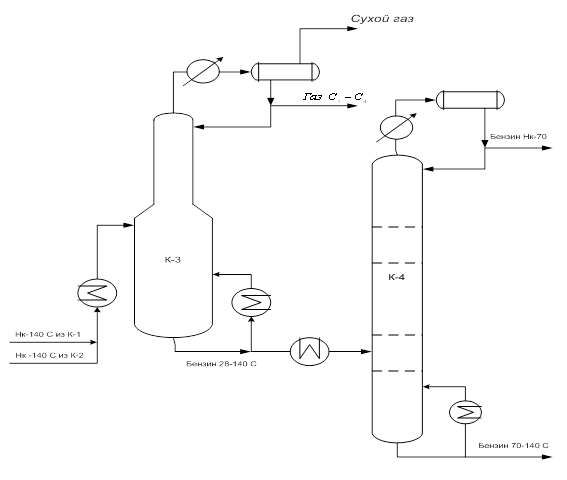

Стабилизационная колонна 330-V09 оснащена ситчатыми тарелками в количестве 30 шт., питание поступает на 16-ю тарелку, орошение подается на 1-ю тарелку.

Для подвода дополнительного тепла, необходимого для ведения процесса стабилизации изомеризата используется печь 330-Н02, «горячая струя» подается под 30‑ю тарелку.

В колонне 330-V09 происходит стабилизация нестабильного изомеризата за счет выделения из него растворенных водорода, хлористого водорода и легких углеводородов, которые образовались в результате побочных реакций крекинга.

Давление куба в стабилизационной колонне 330-V09 контролируется, регистрируется прибором поз. PJR-30017, давление верха – поз. PJR-30018, перепад давления по колонне контролируется, регистрируется поз. PDYJR-30019. Дополнительно давление в кубе колонны контролируется местным датчиком давления (манометром) PI-30140.

Поток с верха колонны 330-V09 направляется для конденсации в воздушный холодильник 330-EA02, после чего дополнительно охлаждается в водяном холодильнике 330-E02 оборотной водой и поступает в емкость орошения стабилизационной колонны 330-V10.

Температура газоконденсатной смеси на выходе из 330-EA02 контролируется, регистрируется поз. TJR-30041. Регулирование температуры газоконденсатной смеси на выходе из 330-ЕА02 осуществляется путем изменения частоты вращения двигателей вентиляторов 330-ЕА02/MSA30153, 330-ЕА02/МSA30155. Управление осуществляется с DCS.

Углеводородный газ из емкости 330-V10 выводится в скруббер щелочной очистки 330-V11. Расход газа, выводимого на очистку, регистрируется и контролируется поз. FJRO-30016, с оповещением по максимальному (3150 Нм3/ч) и минимальному

(1200 Нм3/ч) значению.

Сжиженные углеводороды из емкости 330-V10 подаются насосом 330-Р05А/В на орошение стабилизационной колонны 330-V09. Температура выводимых сжиженных углеводородов контролируется, регистрируется поз. TJR-30040. Давление в линии нагнетания насосов 330-Р05А/В замеряется манометрами PI-30144и PI-30145соответственно.

Кубовый продукт прокачивается насосом 330-Р04А/B, делится на 5 потоков и проходит через печь 330-Н02, где нагревается и частично испаряется, объединяется в один поток и подается под 30‑ю тарелку колонны 330-V09 в виде «горячей струи». Давление в линии нагнетания каждого из насосов 330-Р04А/B измеряется манометрами PI-30141и

PI-30142соответственно.

Температура каждого из пяти потоков на выходе из печи 330-H02 контролируется, регистрируется соответственно поз. TJRA-30038A, TJRA-30038B, TJRA-30038C, TJRA‑30038D, TJRA-30038E с предупредительной сигнализацией максимального рабочего значения, срабатывающей при температуре 215 ºC. Температура объединенного потока на выходе из печи 330-H02 контролируется, регистрируется поз. TJR-30039.

На выходе объединенного потока «горячей струи» из печи 330-H02 установлено эксцентрическое сужающее устройство, при прохождении которого из-за перепада давления изменяется скорость потока, при этом часть жидкости испаряется за счет превращения кинетической энергии в тепловую.

Доля испарившегося продукта измеряется косвенно по перепаду давления и регистрируется, регулируется контуром поз. PDJRCO-30020 за счет изменения теплового режима печи 330-Н02. Предусмотрено оповещение по минимальной доле испарения кубового продукта (10 %), которая необходима для работы колонны 330-V09 в нормальном технологическом режиме.

Регулирование теплового режима может осуществляется двумя контурами регулирования по выбору: 1) «Давление топливного газа» в этом случае регулирование осуществляется поз. PJRCA-30034A связанной с клапаном PV-30034, с коррекцией по поз. PDJRCO-30020 измеряющей величину испарившегося продукта по перепаду давления. 2) «Расход топливного газа» в этом случае регулирование осуществляется поз. FJRC-30031 так же связанной с клапаном регулятором PV-30034, с коррекцией по поз. PDJRCO-30020. Кроме того значения расхода топливного газа в этом случае корректируются в зависимости от показаний поз. QJR-30007 измеряющей плотность поступающего на установку топливного газа, оснащенный местным реле контроля отбора пробы поз. FIF-30032.

При выборе одного из контуров регулирования, второй автоматически отключается, при этом в обоих контурах регулирования предусмотрена автоматическая защита от снижения давления менее допустимого, при снижении давления до 14 кПа управление от любого из контуров переходит к поз. PJRCA-30034В, связанной с клапаном регулятором PV-30034.

Печь 330-H02 – радиантно-конвекционного типа с одной зоной обогрева, цилиндрическая, вертикальная, с вертикальными трубами в зоне радиации и горизонтальными трубами в конвекционой зоне. Печь 330-Н02 оборудована 6-ю основными горелками и 6-ю пилотными горелками, работающими на топливном газе. Горелки расположены в поду печи.

На выходе дымовых газов из печи установлен шибер с ручным приводом HV-30001 для ручного регулирования разрежения.

Разрежение отходящих дымовых газов до и после шибера контролируется местным датчиком давления (манометром) поз. PI-30033.

Разрежение отходящих дымовых газов на выходе из конвекционной камеры контролируется местным датчиком давления (манометром) поз. PI-30032.

Трубопровод топливного газа к печи 330-H02 оснащен фильтрами для улавливания механических частиц, прибором контроля перепада давления на фильтре поз. PDJRO-30030 с оповещением по максимальному (20 кПа) значению, свидетельствующего о необходимости перехода на резервный фильтр. Дополнительно перепад давления контролируется местным датчиком давления (манометром) поз. PI-30194.

Печь 330-H02 оснащена местными манометрами для измерения давления топливного газа непосредственно у каждой горелки печи поз. PI-30158 А, В, С, D, Е, F.

В случае аварийной ситуации предусмотрено отключение подачи топливного газа к пилотным и основным форсункам печи 330-Н02 с помощью кнопок - HS-30020B по месту или HS-30020А дистанционно.

Печь 330-Н02 оснащена паровой завесой, активация которой осуществляется путем открытия электроприводной задвижки по месту или с ЦПУ и сопровождается звуковым сигналом и 30 секундной задержкой для возможности покинуть опасную зону. Кроме этого предусмотрена система паротушения печи - подача пара в топочное пространство и в каждый сырьевой поток печи 330-Н02.

Часть кубового продукта (стабильный изомеризат) выводится из колонны 330-V09, проходит межтрубное пространство теплообменника 330-E09 (где охлаждается за счет подогрева раствора щелочи), проходит трубное пространство теплообменника 330-E12 (где охлаждается за счет подогрева свежего сырья на установку) и поступает на 41-ю тарелку колонны деизогексанизации 330-V17. Температура данного потока на входе в колонну 330-V17 контролируется, регистрируется поз. TJR-30048, расход контролируется поз. FJR-30024.

Уровень в кубе стабилизационной колонны 330-V09 контролируется, регистрируется тремя дублирующими приборами поз. LJRCAO-30010, LJRSAO-30024, LJRSAO-30034 с предупредительной сигнализацией минимального (20 %) и оповещением по максимальному (80 %) значению, а также по мерному стеклу LG-R-30108. Уровень в кубе стабилизационной колонны 330-V09 регулируется поз. LJRCAO-30010 связанной с клапаном LV-30010 расположенным на трубопроводе стабильного изомеризата в колонну деизогексанизации 330‑V17.

Для предотвращения опустошения колонны 330-V09 и защиты насоса 330-Р04 А/В предусмотрена блокировка по поз. LJRSAO-30024 и LJRSAO-30034 при снижении уровня ниже 10 % происходит остановка насосов.

Температура подшипников насосов 330-Р04А/В контролируется и регистрируется приборами поз. TJRAO-30106А, В, С и TJRAO-30107А, В, С соответственно с оповещением по максимальному значению при 80 0С и предупредительной сигнализацией при достижении 100 0С.

Температура подшипников электродвигателей насосов 330-Р04А/В контролируется и регистрируется приборами поз. TJRАO-30106 DЕ, NDE и TJRAO-30107 DЕ, NDE соответственно, с оповещением по максимальному значению при 105 0С и предупредительной сигнализацией при достижении 115 0С.

Температура обмоток электродвигателей насосов 330-Р04А/В контролируется и регистрируется приборами поз. TJRАO-30106 U1, U2, V1, V2, W1, W2 и TJRAO-30107 U1, U2, V1, V2, W1, W2 соответственно, с оповещением по максимальному значению при 130 0С и предупредительной сигнализацией при достижении 145 0С.

Давление в бачках «тандем» насосов 330-Р04А/В контролируется приборами поз. РА-30106А, В и РА-30107А, В соответственно, с предупредительной сигнализацией по максимальному значению 70 кПа. Дополнительно давление контролируется местными датчиками давления (манометрами).

Уровень затворной жидкости в бачках «тандем» насосов 330-Р04А/В контролируется приборами поз. LА-30106А, В и LА-30107А, В соответственно, с предупредительной сигнализацией по минимальному значению. Дополнительно уровень контролируется по местным смотровым стеклам.

Температура уплотнительной жидкости подаваемой с нагнетания насоса на выходе из водяного холодильника замеряется местным индикатором температуры.

Часть стабильного продукта изомеризации отбирается на проведение процедуры регенерации адсорбента в адсорберы 330-V02, 330-V03 и 330-V04, 330-V05.

Описание блока очистки газов стабилизации

Углеводородный газ из блока стабилизации для очистки от хлористого водорода поступает в скруббер 330-V11. Очистка происходит за счет нейтрализации кислого газа циркулирующим щелочным раствором с образованием хлорида натрия.

Скруббер 330-V11 представляет собой цилиндрический аппарат с расширенной нижней частью. Верхняя цилиндрическая часть заполнена насадкой – кольцами Рашига, позволяющей увеличить площадь контактирования газа и раствора щелочи. Нижняя часть заполнена раствором щелочи на максимальную высоту (конструктивно – на 300 - 600 мм ниже уровня насадки), что также позволяет увеличить время контакта газа и раствора щелочи.

Углеводородный газ поступает в нижнюю часть скруббера 330-V11 через встроенный распределитель, необходимый для создания равномерного барботажа газа через слой раствора щелочи. Раствор щелочи вводится в скруббер двумя потоками – в верхнюю часть для орошения насадки и под слой насадки через кольцевой распылитель для орошения стенок скруббера.

Углеводородный газ восходящим потоком проходит через скруббер, очищается от кислых газов и выводится в заводской коллектор топливного газа. Давление в скруббере 330-V11 регулируется контуром поз. PJRC-30022, клапан которого PV-30022 установлен на линии вывода углеводородного газа в топливную сеть завода. Дополнительно давление в скруббере контролируется местным датчиком давления (манометром) PI-30150.

Перепад давления между выходом газа из колонны 330-V09 и выходом газа из скруббера 330-V11 контролируется, регистрируется поз. PDYJRO-30023 с оповещением по минимальному значению, срабатывающим при значении 0,31 МПа.

Содержание водорода в очищенном газе, выводимом в топливную сеть, контролируется, регистрируется поточным газоанализатором поз. QJRO-30003, с оповещением по максимальному значению (70 %). Показания данного прибора учитываются при расчете мольного соотношения водород/углеводороды на выходе из реакторного блока, отображаемого поз. FYJRO-30093 и позволяют оптимизировать работу реакторов изомеризации.

Расход газа выводимого из скруббера 330-V11 в заводской коллектор топливного газа контролируется, регистрируется поз. FQJR-30041, давление поз. PJR-30041, температура поз. TJR-30071.

Для предотвращения уноса раствора щелочи, с выходящим из скруббера углеводородным газом, в верхней части скруббера предусмотрен контур водной промывки газа. Циркулирующая вода подается на орошение верхней насадки скруббера 330-V11, проходит через насадку и попадает на полуглухую тарелку c которой выводится из скруббера 330-V11.

Циркуляция раствора щелочи осуществляется насосом 330-Р06А/В. Раствор щелочи с низа скруббера 330-V11 насосом 330-Р06А/В подается в теплообменник 330-Е09 и двумя потоками возвращается в скруббер. Давление в линии нагнетания насосов 330-Р06А/В контролируется манометрами РI-30152 и РI-30153 соответственно. Температура подшипников насосов 330-Р06А/В контролируется и регистрируется приборами поз. TJRAO-30110 и TJRAO-30111 соответственно, с оповещением по максимальному значению при 55 0С и предупредительной сигнализацией при достижении 60 0С.

Расход щелочи, подаваемой в скруббер 330-V11 по нижнему вводу, регулируется и регистрируется контуром поз. FJRCO-30017 связанной с клапаном FV-30017 с предупредительной сигнализацией низкого расхода, срабатывающей при значении 2 м3/ч. Расход щелочи на орошение насадки – верхний ввод – регулируется и регистрируется контуром поз. FJRCO-30018 связанной с клапаном FV-30018 с предупредительной сигнализацией низкого расхода, срабатывающей при значении 4,4 м3/ч.

Температура щелочного раствора внизу скруббера 330-V11 должна поддерживаться на 5 °С - 7 °С выше температуры вводимого на очистку газа. Для подогрева раствора щелочи используется теплообменник 330-Е09, где раствор щелочи нагревается за счет кубового продукта колонны стабилизации 330-V09. Температура раствора щелочи на выходе из теплообменника 330-E09 контролируется, регистрируется термопарой поз. TJRO‑30042 с оповещением по минимальному (33 °С) и максимальному (52 °С) рабочему значению.

Для защиты теплообменника 330-Е09 от превышения давления служит СППК, установленный на трубопроводе верхнего ввода раствора щелочи. Сброс от СППК направлен в скруббер 330-V11.

Периодически необходимо проводить проверку циркулирующего щелочного раствора с целью определения содержания NaOH. В том случае, если концентрация NaOH снизилась до 2 % (по массе) необходимо произвести замену циркулирующего щелочного раствора, для этого часть раствора выводится из скруббера и заменяется свежим раствором щелочи, при этом опорожнение скруббера 330-V11 ведется до минимального рабочего значения уровней поз. LJRNAO-30014, поз. LJRNAO-30036. Вывод отработанного раствора щелочи осуществляется в сепаратор щелочи 330-V19, сепаратор щелочи представляет собой емкостной аппарат с двумя тарелками. Для удаления растворенных углеводородных газов емкость дегазации щелочи имеет линию дыхания на факел, дегазированная щелочь с помощью насоса 330‑P18A/B выводится с установки. Давление в линии нагнетания насоса 330-Р18A/B контролируется манометром РI-30198, PI-30199.

Свежая щелочь с реагентного хозяйства завода поступает на прием насоса 330-Р09, температура поступающей на установку щелочи контролируется и регистрируется поз.TJRA-30075. Расход свежего раствора щелочи от насоса 330-Р09 подаваемого в скруббер 330-V11 контролируется и регистрируется поз. FJR-30045. Давление в линии нагнетания 330-Р09 замеряется манометром РI-30151. Температура подшипников насоса 330-Р09 контролируется и регистрируется прибором поз. TJRAO-30115 с оповещением по максимальному значению при 55 0С и предупредительной сигнализацией при достижении 60 0С.

Также свежая щелочь с реагентного хозяйства может поступать в емкость свежей щелочи 330-V50. Уровень в ёмкости 330-V50 контролируется и регистрируется уровнемером поз. LJRO-30051 с оповещением по максимальному (80 %) рабочего значения. Подача свежего раствора щелочи в контур циркуляции в этом случае будет производиться из емкости 330-V50 насосом 330-Р09 в линию приема насосов циркуляции 330-Р06А/В.

Заполнение скруббера 330-V11 ведется до максимального рабочего значения уровней поз. LJRNAO-30014, поз. LJRNAO-30036.

Для защиты скруббера 330-V11 от превышения давления служит СППК установленный на шлемовой трубе. Сброс от СППК выполнен в факельную систему установки.

Дренирование системы и отдельных единиц оборудования блока очистки газов при подготовке к ремонту выполнено в дренажную емкость 330-V20 и в сепаратор щелочи 330-V19.

Для подготовки оборудования к ремонту предусмотрены стационарные трубопроводы подачи азота НД и пара НД со съемными участками.

Описание схемы блока деизогексанизации

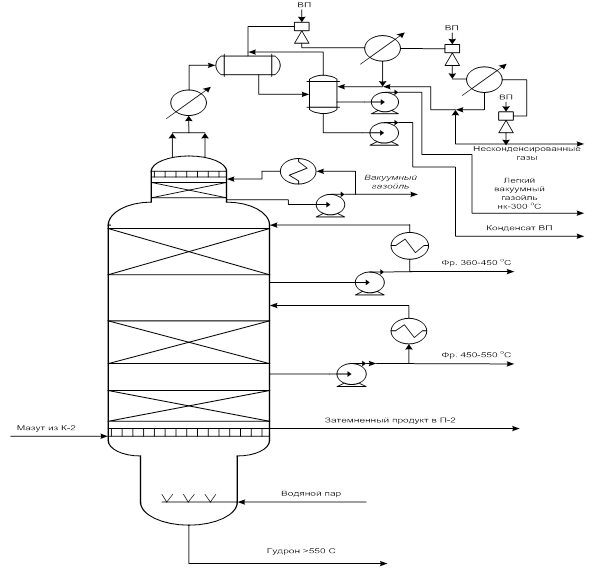

Колонна деизогексанизации 330-V17 предназначена для получения следующих продуктов:

- изомеризата (целевого продукта), выводимого с верха колонны;

- гептановой фракции (фракции С7 и выше), выводимой с низа колонны;

- бокового погона являющегося сырьем реакторного блока.

Верхний продукт состоит в основном из изопентана, пентана, 2,2‑диметилбутана, 2,3‑диметилбутана, 2-метилпентана. Фракция С7 и выше состоит в основном из циклогексана, 2-метилгексана, 3-метилгексана, диметилпентанов. Боковой погон состоит преимущественно из н-гексана, 2- и 3-метилпентанов.

Свежее сырье с блока обессеривания из адсорберов 330-V14, 330-V15 поступает в колону на 102-ю тарелку, так же в колону поступает стабильный изомеризат с блока стабилизации из колонны 330-V09 на 41-ю тарелку.

Деизогексанизатор 330-V17 оснащен ситчатыми тарелками в количестве 123 шт., орошение подается на 1-ю тарелку, отбор бокового погона производится с 90-ой тарелки.

Для подвода дополнительного тепла необходимого для ведения процесса ректификации используется рибойлер 330-Е13, в котором за счет тепла водяного пара подаваемого в трубное пространство рибойлера происходит нагрев и испарение части кубового продукта колонны, пары из которого двумя потоками подаются под 123‑ю тарелку.

Постоянство количества тепла вносимого в низ колонны контролируется, регистрируется и регулируется поз. FJRC-30005 связанной с клапаном FV-30005 установленным на линии выхода парового конденсата из трубного пространства рибойлера 330-Е13.

На трубопроводе входа пара в 330-Е13 установлен клапан-отсекатель UV-30006. Клапана FV-30005 и UV-30006 задействованы в блокировке UC-30006.

Расход стабильного изомеризата, поступающего в деизогексанизатор 330-V17 на 41-ю тарелку из стабилизационной колонны 330-V09, контролируется, регистрируется и регулируется поз. LJRCAO-30010 связанной с клапаном LV-30010 работающим по уровню в стабилизационной колонне 330-V09. Расход питания колонны свежим сырьём, поступающим на 102-ю тарелку из адсорберов 330-V14, 330-V15 контролируется, регистрируется и регулируется поз. FJRC-30025 связанной c клапаном FV-30025.

Давление паровой фазы в шлемовой трубе контролируется, регистрируется приборами поз. PJRSA‑30028А,В,С с предупредительной сигнализацией максимального значения 0,484 МПа, при увеличении давления более 0,519 МПа (2 датчика из 3-х) срабатывает блокировка UC-30006. При срабатывании блокировки закрываются клапана-отсекатели: UV‑ 30006 - пар в рибойлер 330-Е13 и FV-30005 - конденсат из рибойлера 330-Е13.

Предусмотрен контроль давления в колонне 330-V17 местными датчиками (манометрами): РI-30171 – низ, РI-30177 – верх.

Для защиты деизогексанизатора 330-V17 от превышения давления предусмотрен СППК, установленный на шлемовой трубе колонны. Сброс от СППК осуществляется в факельный коллектор установки.

Верхний погон колонны 330-V17 – изомеризат – направляется для конденсации в секции воздушного холодильника-конденсатора 330-ЕА04. Сконденсированные в 330‑ЕА04 углеводороды поступают в емкость орошения 330-V12, туда же выводятся и несконденсированные газы. Для обеспечения свободного перетока несконденсированных газов и выравнивания давления между воздушным холодильником-конденсатором 330‑ЕА04 и емкостью 330-V12 предусмотрена дыхательная линия из верхней части выходного коллектора 330-ЕА04 в газовое пространство емкости 330-V12. Для обеспечения стабильной работы воздушного холодильника-конденсатора 330-ЕА04 на выходе каждой из секций предусмотрен трубопровод периодического сброса газовых пробок в верхнюю часть емкости орошения 330-V12 или на факел.

Конденсация паров верхнего продукта ДИГа идет с уменьшением объема, занимаемого продуктом. Для предотвращения вакуумирования системы, обеспечения равномерности потоков и стабилизации давления в системе 330-V17↔330-V12, деизогексанизатор и емкость орошения соединены уравнительной линией, оснащенной регулятором перепада давления поз. PDJRC-30029. Регулирование перепада давления осуществляется клапаном PDV-30029. Для создания давления в пусковой период в системе деизогексанизатора 330-V17 предусмотрена подача азота НД в уравнительную линию.

Сконденсированный продукт из емкости 330-V12 большей частью возвращается в колонну 330-V17 в виде орошения подаваемого насосом 330-Р12А/В на 1-ю тарелку, а балансовое количество фракции этим же насосом выводится с установки как готовый продукт – изомеризат. Давление в линии нагнетания насоса 330-Р12А/В замеряется манометрами РI-30178 и РI-30179 соответственно.

Уровень углеводородов в емкости орошения 330-V12 контролируется, регистрируется тремя дублирующими приборами поз. LJRSAO-30020, LJRCAO-30021 и LJRSAO-30040 с предупредительной сигнализацией минимального (20 %) и оповещением по максимальному (80 %) рабочему значению, а также по мерному стеклу поз. LG-R -30115. Регулирование уровня выполняется поз. LJRCAO-30021 задействованной в каскадной схеме управления за счет коррекции расхода орошения, подаваемого в деизогексанизатор 330-V17.

Изомеризат, выводимый с установки в качестве товарного продукта с выкида насоса 330-Р12А/В, направляется на охлаждение в воздушный холодильник 330-ЕА05. Температура на выходе из холодильника контролируется поз. TJR-30066.

Из воздушного холодильника 330-ЕА05 продукт поступает в концевой холодильник 330-Е11 где охлаждается оборотной водой. Температура на выходе из холодильника контролируется, регистрируется поз. TJR-30052.

Для защиты холодильника 330-Е11 от превышения давления предусмотрен СППК, установленный на входе продукта. Сброс от СППК осуществляется в факельный коллектор установки.

В пусковой период предусмотрена схема подачи в линию вывода верхнего продукта 330-V17 от насоса 330-Р12 А/В в воздушный холодильник 330-ЕА05 стабильного изомеризата из колонны стабилизации 330-V09 (байпас колонны 330-V17) на охлаждение в холодильники 330-ЕА05 и 330-Е11 и далее либо в пусковой контур к осушителям 330-V04, 330-V05 либо в цех №8 по трубопроводу изомеризата.

Боковой погон деизогексанизатора 330-V17 выводится насосом 330-Р10А/В с полуглухой тарелки отбора (расположенной между 89 и 90 тарелками) и направляется в воздушный холодильник 330-ЕА03. Давление в линии нагнетания насоса 330-Р10А/В замеряется манометрами РI-30159 и РI-30160 соответственно. Температура подшипников насосов 330-Р10А/В контролируется и регистрируется приборами поз. TJRAO-30116 и TJRAO-30117 соответственно, с оповещением по максимальному значению при 80 0С и предупредительной сигнализацией при достижении 85 0С.

Уровень жидкой фазы на тарелке отбора контролируется, регистрируется тремя дублирующими уровнемерами поз. LJRAO-30018, поз. LJRSAO-30026 и LJRSAO-30038, а также по мерному стеклу поз. LG-R-30112. Предусмотрена предупредительная сигнализация минимального уровня (5 %) и оповещение по максимальному (80 %) уровню.

Для предотвращения опустошения тарелки отбора и защиты насосов 330-Р10А/В предусмотрена блокировка по поз. LJRSAO-30026 и LJRSAO-30038 при снижении уровня ниже минимально (2 %) допустимого происходит остановка насосов.

Температура бокового погона на входе в воздушный холодильник 330-ЕА03 контролируется, регистрируется поз. TJR-30045, на выходе TJR-30044. Регулирование температуры осуществляется путем изменения частоты вращения электродвигателей вентиляторов 330-ЕА03/MSA-30157, 330-ЕА03/MSA-30159. Управление осуществляется с DCS.

Расход охлажденного бокового погона контролируется, регистрируется и регулируется каскадным контуром поз. FJRC-30020, клапан которого FV-30020 установлен на линии подачи бокового погона в качестве сырья реакторного блока в осушители 330-V04, 330-V05 с коррекцией по уровню низа колонны поз. LJRCАO-30017.

Для защиты холодильника 330-ЕА03 от превышения давления предусмотрен СППК, установленный на входе продукта. Сброс от СППК осуществляется в факельный коллектор установки.

Технологической схемой предусмотрена пусковая линия подачи бокового погона после воздушного холодильника 330-ЕА03 в водяной холодильник 330-Е10А и далее либо в осушители сырья 330-V04, 330-V05, либо в линию вывода нормального гексана с установки. Расход фракции нормального гексана, подаваемой в пусковой контур или выводимой с установки, контролируется, регистрируется и регулируется поз. FQJRC-30021 связанной с клапаном FV-30021 установленным после холодильника 330-Е10А, В.

Для защиты холодильника 330-ЕА10А, В от превышения давления предусмотрен СППК, установленный на входе продукта. Сброс от СППК осуществляется в факельный коллектор установки.

Кубовый продукт – гептановая фракция – выводится из деизогексанизатора 330-V17 насосом 330-Р11А/В. Давление в линии нагнетания насоса 330-Р11А/В замеряется манометрами РI-30172 и РI-30173 соответственно. Температура подшипников насосов 330-Р11А/В контролируется и регистрируется приборами поз. TJRAO-30118 и TJRAO-30119 соответственно, с оповещением по максимальному значению при 105 0С и предупредительной сигнализацией при достижении 110 0С.

Гептановая фракция, выводимая с установки в качестве товарного продукта, с выкида насоса 330-Р11А/В направляется на охлаждение в воздушный холодильник 330-ЕА06. Воздушный холодильник 330-ЕА06 представляет собой встроенную секцию АВО в состав воздушного холодильника 330-ЕА01, собственного вентилятора не имеет, поэтому температура потока будет зависеть от режима работы двигателей 330-ЕА01. Температура на выходе из холодильника контролируется, регистрируется поз. TJR-30065.

Из воздушного холодильника 330-ЕА06 продукт поступает в концевой холодильник 330-Е14 где охлаждается оборотной водой. Температура на выходе из холодильника контролируется, регистрируется поз. TJRO-30050.

Гептановая фракция, выводимая в качестве готового продукта, может направляться:

- в линию изомеризата с установки в цех №8;

- в линию н.к. - 80 ºС с АВТ-6 в цех №8;

- в линию стабильного бензина с АВТ-6 на риформинги №3, 4, 5.

Описание блока регенерации адсорбента осушителей ВСГ и сырья изомеризации

В качестве регенерирующего агента для адсорбента осушителей 330-V02/03, 330-V04/05 применяется стабильный изомеризат – кубовый продукт колонны стабилизации 330-V09.

Часть потока стабильного изомеризата поступающего из блока стабилизации (колонны 330-V09) в блок деизогексанизации (в колонну 330-V17) направляется через водяной холодильник 330-E07 в межтрубное пространство испарителя 330-Е03, где нагревается и испаряется за счет пара, подаваемого в трубное пространство.

Испаритель 330-Е03 представляет собой вертикальный теплообменник специальной конструкции, межтрубное пространство которого оснащено тремя дублирующими уровнемерами поз. LJRO-30004, поз. LJRSA-30005 и LJRSA-30031 с предупредительной сигнализацией максимально возможного (40 %) рабочего уровня и блокировкой (50 %) по отключению тэнов перегревателя 330-Н01 системой DRCS при достижении максимально допустимого уровня. Предусмотрено также мерное стекло поз.LG-R-30103. Трубная часть теплообменника выполнена из байонетных труб, пар поступает сначала во внутреннею трубу проходит до ее окончания, переходит во внешнею трубу, где отдает тепло регенерирующему агенту. Такая компоновка позволяет горячему водяному пару на конце байонетной трубы передавать тепло, испаренному потоку регенерирующего агента, обеспечивая перегрев паров. Этим предотвращается возможная конденсация паров, которая могла бы вызвать повреждение пучков электрических нагревательных элементов перегревателя 330-Н01.

Давление пара в 330-Е03 задается системой DRCS, контролируется, регистрируется и регулируется поз. PJRC-30005, связанной с клапаном PV-30005 установленным на линии подачи пара. Дополнительно давление пара контролируется местным датчиком давления (манометром) PI-30106.

Расход регенерирующего агента задается системой DRCS, при регенерации осушителей водорода он контролируется, регистрируется и регулируется поз. FJRСO-30022G, при регенерации осушителей сырья FQJRСO-30022L, регулирование осуществляется с помощью клапана FV-30022, установленного на линии регенеранта перед холодильником 330-Е07. Предусмотрено оповещение по низкому расходу по обеим позициям, срабатывающее при расходе 1,78 м3/ч и 4,37 м3/ч соответственно.

Кроме этого расход регенерирующего агента контролируется, регистрируется поз. FJRSA-30023 предусмотрена предупредительная сигнализация (1,78 м3/ч) и блокировка по низкому расходу, срабатывающая при расходе 1,53 м3/ч, по отключению тэнов печи 330-Н01.

Испарившийся в 330-Е03 регенерирующий агент поступает в печь 330-Н01, оснащенную двумя пучками электрических нагревателей, в каждом из которых 36 элементов. Перегретые пары регенерирующего агента направляются в осушители 330-V02/03 или 330-V04/05.

В печи 330-Н01 контролируется, регистрируется температура поверхности нагревательных элементов сдвоенными термопарами поз. TJRA-009A/B (входной пучок) и поз. TJRA-30011A/B (выходной пучок) с предупредительной сигнализацией (600 °С) по максимальному значению. Кроме этого предусмотрена блокировка по превышению температуры поверхности нагревательных элементов поз. TJRSA-30008A/B(входной пучок) и поз. TJRSA-30010A/B (выходной пучок), срабатывающая при достижении 650 °С, происходит отключение тэнов печи 330-Н01.

Также печь 330-Н01 участвует в схеме отпарки серы из катализатора. Технологической схемой предусмотрены трубопроводы подачи ВСГ после 330-Е04 на вход 330-Н01, и с выхода 330-Н01 на вход в реакторы 330-R01, 330-R02.

Последовательность операций по проведению регенерации, время и технологические параметры режима регенерации осушителей, а также включение их в технологический режим осушки осуществляется автоматически по алгоритму, заданному системой управления DRCS.

Цикл регенерации осушителей сырья 330-V04/05 включает в себя

В режиме регенерации происходит десорбция воды из пор адсорбента. После прохождения осушителей насыщенный влагой регенерирующий агент поступает в воздушный холодильник 330-EA01, где охлаждается и конденсируется.

Сконденсированный регенерирующий агент с примесями влаги поступает в емкость 330-V06. Емкость 330-V06 представляет собой горизонтальный цилиндрический аппарат с внутренней вертикальной коагуляционной перегородкой и отстойником для воды и внешним змеевиком для обогрева. В емкости поступивший поток разделяется на углеводородную фазу и воду.

Давление в емкости 330-V06 регулируется системой DCS с помощью контура управления поз. PJRC-30027 с клапаном PV-30027, установленным на линии вывода углеводородов из емкости в линию отработанного регенерирующего агента. Дополнительно давление контролируется местными датчиком давления (манометром) поз. PI-30174.

Температура охлажденного регенерирующего агента на выходе из ёмкости 330-V06 контролируется, регистрируется поз. TJRO-30051.

Использованный регенерационный агент выводится с установки в линию сырья установки Л-24/300 с АВТ-6, в линию н.к.-80 ºС АВТ-6 в цех №8, либо в линию изомеризата в цех №8. Расход регенерирующего агента выводимого с установки контролируется, регистрируется поз. FJR-30042, давление поз. PJR-30043.

Вода из отстойника емкости 330-V06, периодически, по мере накопления, выводится в открытый дренаж. Уровень воды (раздела фаз) в отстойнике контролируется, регистрируется двумя дублирующими уровнемерами поз. LJRCO-30019, поз. LDJRO-30039 (с оповещением по максимальному уровню (80 %)). Регулирование уровня выполнено контуром управления поз. LJRCO-30019 с клапаном LV-30019 расположенным на линии дренажа в промканализацию. Предусмотрено также мерное стекло LG-TK-30114.

Емкость 330-V18 служит для сбора конденсата и сдувок от осушителей при регенерации и от трубопроводов обвязки при контроле герметичности сдвоенных клапанов-отсекателей. Емкость 330-V18 представляет собой цилиндрический аппарат, оборудованный внешним змеевиком для обогрева днища.

В емкости 330-V18 происходит разделение на газовую и жидкую фазу. Газовая фаза из емкости 330-V18 выводится в факельною систему установки. Наличие расхода газовой фазы контролирует тепловой массовый расходомер поз. FO-30007 с оповещением по наличию расхода. Превышение максимально допустимого расхода происходит в случае сбоя в выполнении программы пошаговых операций регенерации и несвоевременного закрытия отсекателей, при этом пары регенерационного агента поступают в емкость 330-V18.

Уровень жидкой фазы в емкости 330-V18 регулируется системой DCS путем открытия или закрытия клапана XV-30079 при достижении максимального или минимального заданного значения поз. LJRO-30007 с оповещением по максимальному (80 %) значению уровня жидкой фазы. Предусмотрен дублирующий уровнемер поз. LJRO-30032.

Лабораторный контроль производства

Таблица 4 - Лабораторный контроль

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Сырье (гексановая фракция).

Точка отбора – SN-01 (трубопровод cырья на установку, клапанная сборка LV-022). |

Углеводородный состав, % (по массе)

Содержание серы, ррm (по массе), не более

Содержание азота, ррm (по массе), не более

Содержание хлоридов, ррm (по массе), не более

Содержание воды, ррm (по массе)

Оксигенаты, ррm (по массе), не более

Мышьяк, ррb (по массе), не более

Свинец, ррb (по массе), не более

Ртуть, ррb (по массе)

Медь, ррb (по массе), не более

Октановое число по исследовательскому методу

Октановое число по моторному методу

Бромное число, г брома на 100 г продукта, не более |

1 раз в сутки (при пуске 3 раза в сутки)

1 раз в сутки (при пуске 3 раза в сутки)

1 раз в неделю (при пуске 2 раза в сутки)

По требованию (при пуске 1 раз в сутки)

1 раз в сутки (при пуске 3 раза в сутки)

По требованию (при пуске по требованию)

По требованию (при пуске по требованию)

По требованию (при пуске по требованию)

По требованию (при пуске по требованию)

По требованию (при пуске по требованию)

1 раз в неделю (при пуске 1 раз в сутки)

По требованию при пуске 1 раз в неделю)

1 раз в сутки (при пуске 3 раза в сутки) |

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Исследовательская лаборатория

Исследовательская лаборатория

Исследовательская лаборатория

Исследовательская лаборатория

Лаборатория по контролю топливного производства

Лаборатория по контролю топливного производства

Газокаталитическая лаборатория |

Не нормируется

0,5

0,1

0,5

Не нормируется

0,5

1

10

Отсутствие

20

Не нормируется

Не нормируется

4

|

UOP 551

ГОСТ 13380

UOP 981

UOP 395 или UOP 779

СТБ ИСО 12937

UOP 960

UOP 946

UOP 350 илиUOP 952

UOP 938

UOP 144 илиASTM 6732

СТБISO 5164

СТБISO5163

UOP 304 илиASTMD 1492 |

|

Сырье после ведущего адсорбера сероочистки V14/15

Точка отбора – SN-02 (трубопровод сырья после ведущего адсорбера). |

Содержание серы, ррm (по массе)

|

1 раз в сутки (при пуске 1 раз в сутки)

|

Газокаталитическая лаборатория

|

0,1 |

ГОСТ 13380 или UOP 987 |

|

Водородосодержащий газ на установку

Точка отбора – SN-03 (трубопровод ВСГ на установку, клапанная сборка РV-001). |

Содержание водорода, % (по объему), не менее

Углеводородный состав, % (по объему)

Содержание Н2S, ppm (по молям), не более

Содержание азота, ppm (по молям), не более

Содержание СО, СО2, ppm (по молям), СО, не более СО+СО2, не более

Содержание НСL, ppm (по молям), не более

|

1 раз в неделю (при пуске 1 раз в сутки)

1 раз в неделю (при пуске 1 раз в сутки)

1 раз в сутки (при пуске 1 раз в сутки)

По требованию (при пуске 1 раз в сутки)

1 раз в неделю (при пуске 1 раз в сутки)

1 раз в неделю (при пуске 1 раз в сутки) |

Газокаталитическая лаборатория

Газокаталитическая лаборатория

Персонал установки

Газокаталитическая лаборатория

Исследовательская лаборатория

Персонал установки |

75

Не нормируется

1

1

1

5 |

UOP 539

UOP 539

трубка Дрегера

UOP 539

UOP 603

UOP 633

|

кип и А

|

Таблица 5 - Нормы технологического режима |

|||||||||||||||||||||

|

Наименование стадии процесса, оборудования, место измерения параметра |

Контроли-руемый параметр, единица измерения |

Нормы технологического режима |

Параметры, определяющие взрывоопасность процесса, и их критические значения |

Предельно-допустимые значения параметров срабатывания сигнализации и блокировки |

Результат действия |

Функция прибора, предел измерения, класс точности, позиция |

Кто контролирует, частота и способ контроля |

Документ, в котором регистрируется результат контроля |

|||||||||||||

|

Технологи-ческие нормы |

Регламентиро-ванные значения параметров |

сигнализация |

блокировка |

||||||||||||||||||

|

min |

max |

min |

max |

min |

max |

min |

max |

|

|

|

|

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

. 13 |

|

14 |

15 |

||||||

|

Проба ВСГ после |

Расход, |

0,5 |

1,2 |

|

|

|

0,5 |

|

|

|

ИКС: Оповещение звуковое |

FJRO-30001 |

|

Оператор, постоянно, визуально |

Архивирование (база данных АСУ ТП) |

||||||

|

осушителей |

Нм³/ч |

|

|

|

|

|

|

|

|

|

с выводом сообщения на экран. |

Ротаметр с токовым выходом |

4-20 мА |

||||||||

|

V-02, V-03 |

(при 15 °С) |

|

|

|

|

|

|

|

|

|

|

диапазон измерения |

0-1,6 Нм3/ч |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Искробезопасный барьер |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

АСУ ТП. Графический экран ИКС: |

GR0004/15 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Суммарная погрешность канала |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

измерения |

± 2,0 % |

||||||||

|

Сырье в тройник |

Расход, |

80 |

190 |

80 |

|

|

80 |

|

|

|

ИКС: Сигнализация |

FQJRCA-30002 |

|

Оператор, постоянно, визуально |

Архивирование (база данных АСУ ТП) |

||||||

|

смешения |

м³/ч |

|

|

|

|

|

|

|

|

|

предупредительная звуковая |

Диафрагма бескамерная |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

с выводом сообщения на экран. |

с 2-мя парами отборов |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

общая с позициями |

FJRSA-30003A,B |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: |

Преобразователь измерительный |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Клапан закрывается при |

разности давлений |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

срабатывании условий |

с токовым выходом |

4-20 мА |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

блокировки UC30003-2 |

перепад давления |

0-25 кПа |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

диапазон измерения |

0-210 м³/ч |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Искробезопасный барьер |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

АСУ ТП. Графический экран ИКС: |

GR0005 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Суммарная погрешность канала |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

измерения |

± 3,0 % |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Искробезопасный барьер |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Клапан запорно-регулирующий |

FV-30002 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с I/P преобразователем, в комплекте |

Ду=4"(100 мм) НЗ |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с соленоидными клапанами и |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

индикатором концевого положения |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Время закрытия менее |

12 с. |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Индикатор концевого положения |

ZSL-30002 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Сигнал на вычислитель |

FYJRA-30092 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Сигнал на вычислитель |

FYJRA-30093 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ПАЗ |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Два релейных выхода |

= 24 B |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Дублированная система управляющих |

UY-30002A |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

соленоидных клапанов |

UY-30002B |

||||||||

|

Сырье в тройник |

Расход, |

80 |

190 |

80 |

|

63,7 |

80 |

|

70 |

|

ИКС: Сигнализация |

FJRSA-30003A |

|

Оператор, постоянно, визуально |

Архивирование (база данных АСУ ТП) |

||||||

|

смешения |

м³/ч |

|

|

|

|

|

|

|

|

|

предупредительная звуковая |

FJRSA-30003B |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

с выводом сообщения на экран. |

Диафрагма бескамерная |

|

||||||||

|

|

|

|

|

|

|

|

70 |

|

|

|

ИКС: Сигнализация |

с 2-мя парами отборов |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

предаварийная звуковая |

общая с позицией |

FQJRCA-30002 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

с выводом сообщения на экран. |

Преобразователь измерительный |

|

||||||||

|

|

|

|

|

|

|

|

|

|

70 |

|

ПАЗ: Блокировка UC30003-2 |

разности давлений |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с токовым выходом |

4-20 мА |

||||||||

Состав стоков и выбросов в атмосферу. Мероприятия по охране окружающей среды

Охрана воздушного бассейна

Таблица 6 - Выбросы в атмосферу

|

Наименование выброса, аппарат, диаметр и высота выброса |

Кол-во источ-никоввыбро-са |

Суммар-ный объем отходящих газов, м3/с |

Перио-дичность выброса |

Характеристика выброса |

Средства и методы ликвидации, обезвреживания, утилизации выбросов |

|||

|

Температура°С |

Состав выброса |

Установленная норма содержания вредных веществ в выбросах в атмосферу |

||||||

|

г/с |

т/г |

|

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Дымовые газы из печи 330-Н02, дымовая труба 330-Н02 диаметр трубы - 1,53 м; высота трубы - 50 м |

1 |

21,480 |

постоян-но при работе установки |

600 |

серы диоксид углерода оксид азота диоксид азота оксид углеводороды пред. С1-С10 ртуть и ее соединения |

1,19198

0,63012

1,61967

0,10942

0,000001 |

24,52

12,57

26,47

4,303

2,112

0,000009 |

без очистки |

|

Неорганизованный выброс, технологическое оборудование Высота источника выброса – 20 м |

1 |

– |

постоян-но при работе установки |

– |

углеводороды пред. С1-С10

|

5,08929 |

151,607 |

без очистки |

|

|

|

|

||||||

|

Свеча (залповый выброс), диаметр - 0,1 м; высота - 10 м |

1 |

0,1 |

постоян-но при работе установки |

130 |

углеводороды пред. С1-С10

гидрохлорид |

32,84895

0,00658 |

0,118 |

без очистки |

Охрана водного бассейна

Таблица 7 – Сточные воды

|

Наименование стока, аппарат |

Количество образующихся стоков, м3/г |

Место сброса |

Периодичностьсбросов |

Характеристика сброса |

Средства и методы ликвидации обезвреживания, утилизации |

|

|

состав стоков по компонентам |

установленная норма содержания вредных веществ в сбросах, мг/л |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Стоки из сборника регенеранта330-V06 |

23,2 |

промышленно-ливневая канализация |

Постоянно при работе установки |

нефтепродукты |

до 3700 |

механическая, физико-химическая и биологическая очистка |

|

Отработанный раствор щелочи из емкости дегазации щелочи 330-V19 |

1584 |

откачка на очистные сооружения |

Постоянно при работе установки |

натрия гидроксид |

20390 |

механическая, физико-химическая и биологическая очистка |

|

натрия хлорид |

126300 |

|||||

|

Сточные воды от промывки и пропарки оборудования перед ремонтом |

300 |

промышленно-ливневая канализация |

периодически |

нефтепродукты |

до 700 |

механическая, физико-химическая и биологическая очистка |

|

взвешенные в-ва |

до 200 |

|||||

Нормы образования отходов

Таблица 8 - Нормы образования отходов

|

Наименование отхода, характеристика, состав |

Стадия, аппарат образования отхода |

Нормы образования отходов |

|

|

по проекту |

обоснованные на год утверждения регламента |

||

|

1 |

2 |

3 |

4 |

|

Отработанный катализатор «I-82» |

Реакторы 330-R01, R02 |

не нормируются |

0,0319 кг/т сырья |

|

Отработанный адсорбент «PDG-418» |

Осушители ВСГ 330-V02, V03 |

не нормируются |

1,28 кг/сутки |

|

Отработанный адсорбент «HPG-250» |

Осушители сырья 330-V04, V05 |

не нормируются |

7,72 кг/сутки |

|

Отработанный адсорбент «ActisorbS7RS» |

Адсорберы 330-V14, V15 |

не нормируются |

0,01372 кг/т сырья |

Меры обеспечения охраны окружающей среды

Для снижения выбросов вредных веществ в атмосферу предусматриваются следующие мероприятия:

технологический процесс осуществляется в герметически закрытой аппаратуре, поэтому постоянные выбросы на факел и в атмосферу отсутствуют, а неорганизованные выбросы за счет неплотностей технологического оборудования минимальны;

сбросы от предохранительных клапанов и освобождение аппаратуры от газообразных продуктов при сбросе давления осуществляется в закрытую факельную систему;

для перекачки нефтепродуктов и токсичных продуктов применяются насосы с двойными торцевыми уплотнениями;

для снижения утечек нефтепродуктов число фланцевых соединений предусмотрено минимальным;

для контроля нормального режима работы печи предусматривается установка автоматический анализаторов, осуществляющих непрерывный контроль содержания О2 в дымовых газах;

для уменьшения неорганизованных выбросов применяется запорная арматура с высокой степенью герметичности;

для предотвращения аварийных ситуаций предусматривается автоматизация технологических процессов и отключение технологического оборудования при срабатывании блокировок, применение запорной арматуры с дистанционным управлением на технологических трубопроводах;

предусматривается испытание оборудования после монтажа и ремонтных работ;

для возможности быстрого обнаружения утечек взрывоопасных паров в зоне возможных аварий предусмотрен контроль состояния воздушной среды датчиками взрывоопасных концентраций;

оборудование, трубопроводы и запорная арматура выбраны с учетом максимальных значений сред (давление, температура, коррозионная активность);

предусмотрена аварийно-предупредительная сигнализация о нарушении режима;

устанавливаются газоанализаторы допустимых уровней содержания в воздухе углеводородов.

Правила ТБ, пожарной безопасности, промышленная санитария. Охрана труда

Требования безопасности, которые следует соблюдать при эксплуатации производственных объектов:

Аппараты и трубопроводы установки оборудованы предохранительными клапанами (со сбросом на факел), защищающими отдельные аппараты, трубопроводы или группы аппаратов от превышения давления в них выше расчетного.

Колонны и емкости оснащены средствами контроля и автоматического регулирования уровней, температуры и давления. Предусмотрена сигнализация минимального и максимального уровней, а также система автоматического отключения насосов при понижении уровня до предельно низкого.

Технологический процесс проводится в герметичном оборудовании, материальное исполнение аппаратов выбрано с учетом коррозионных свойств среды.

Аварийное освобождение оборудования технологических блоков установки от взрывоопасных газов производится на факел; аварийное освобождение оборудования технологических блоков от жидких продуктов осуществляется по технологическим линиям в соседние аппараты других блоков, парк.

Для безаварийной остановки установки предусмотрен часовой запас воздуха КИПиА в ресиверах.

Все газообразные аварийные сбросы при остановке блоков, сбросы от предохранительных клапанов (кроме пара, инертного газа), сбросы, образующиеся при продувке аппаратов, направляются в закрытую факельную систему.

Дренирование аппаратов и оборудования, в которых обращаются сжиженные углеводородные газы, осуществляется в закрытую факельную систему. Дренирование изомеризата и фракции С7+ из аппаратов осуществляется в закрытую дренажную систему, а затем в парк.

Дренирование аппаратов и оборудования, в которых обращается раствор NaOH, осуществляется в сепаратор щелочи 330-V19с дальнейшей откачкой собранного раствора щелочи за границу установки.

Колодцы промканализации должны быть постоянно закрытыми, а крышки – засыпанными слоем песка не менее 10 см в стальном железобетонном или кирпичном кольце. В колодцах на выпусках должны быть предусмотрены гидравлические затворы с высотой слоя не менее 0,25 м. Управление задвижками, установленными в колодцах, должно осуществляться с поверхности земли. Перед спуском в колодцы необходимо произвести их вентилирование переносными вентиляторами.

Все центробежные насосы, перекачивающие продукты, в зависимости от класса взрывоопасной зоны, в которой они расположены, и свойств перекачиваемой среды, комплектуются уплотнениями в соответствии с ОСТ 26 06 2028 96.

Все центробежные насосы, перекачивающие взрывоопасные продукты, оборудуются системами контроля температуры подшипников с выводом показаний на пульт оператора, а также соответствующими блокировками.

К насосам, перекачивающим нефтепродукты, подведен инертный газ для продувки на факел.

Предусмотрено дистанционное отключение из операторной электродвигателей насосов.

Обеспечено соблюдение норм эксплуатации насосного оборудования, соблюдение сроков ревизии и планово-предупредительных ремонтов.

При пуске или остановке установки «Пенекс» все блоки и узлы установки продуваются инертным газом.