Навигация

4.1.1. Исходные реактивы.

В таблице 4 дана характеристика исходных реактивов.

Таблица 4.

Характеристика исходных реактивов

| Химическая формула | Технические условия |

| 1.V2O5 | ТУ 14-592-77 |

| 2.SiO2 | ТУ 21 Г СССР 54-74 |

| 3.C2H5OH | ТУ 6-09-1710-77 |

| 4.Толуол | ГОСТ 5789-78 |

| 5.Лак КО-039 | ТУ 6-02-1-251-74 |

| 6.Лак КО-116 | ГОСТ 667-73 |

| 7.H2SO4 | ГОСТ 9285-78 |

| 8.KOH | ГОСТ 4328-78 |

| 9.NaOH | МОТУ 6-09-2046-77 |

| 10.Al2O3 | ГОСТ 4173-77 |

| 11.Fe2O3 | ГОСТ 8647-74 |

| 12.CaO | ТУ 6-09-1551-77 |

| 13.Ализариновый красный | ТУ 6-09-07-1598-87 |

| 14.Крезоловый красный | ТУ 6-09-5207-85 |

| 15.Кумасси голубой | ТУ 6-09-07-49-89 |

| 16.Нейтральный красный | ТУ 6-09-4120-75 |

| 17.Малахитовый зеленый | ТУ 6-09-1551-77 |

| 18.Метиловый оранжевый | ГОСТ 10816-64 |

| 19.Медь(II) ванадиевая | ТУ 6-09-02-64-74 |

| 20.Ализариновый желтый | ТУ 6-09-1787-77 |

4.1.2. Приготовление

термоиндикаторных красок.

4.1.2.1. Приготовление сернокислотного ванадийсодержащего катализатора ИК1-6 МК-04.

В процессе работы был исследован сернокислотный ванадиевый катализатор марки ИК1-6 МК-04.

Изготовление катализатора включает следующие стадии:

- приготовление раствора жидкого стекла;

- получение носителя (силикагель);

- приготовление щелочного раствора;

- получение каталитической суспензии;

- сушка суспензии;

- формование гранул;

- термообработка;

- помол.

Его получают следующим образом: готовят раствор жидкого стекла, например, в автоклаве из силикат-глыбы состава: SiO2-75%, Na2O-25%, CaO-0.4%, p=4-7 105Па, Т=130-140°C.

Силикагель получают, добавляя к жидкому стеклу кислоту (ГОСТ667-73):

Na2O×2,6 SiO2 + H2SO4 ® 2,6 SiO2 + Na2SO4 + H2O

pH осаждения - 5-6,5. В полученной суспензии силикагеля в течение 18-20 часов идет старение осадка. Затем осадок фильтруют и отмывают от ионов SO42- горячей(60°C) обессоленной водой. Отфильтрованный осадок SiO2 смешивают с ванадатным щелоком и 50%-ым раствором серной кислоты. К полученному раствору добавляют оксид кальция, оксид железа, оксид алюминия и гидроксид натрия. Приготовленную таким образом массу высушивают до конечной влажности 8%. Сухой продукт направляют на приготовление формовочной пасты, получаемой смешением с пластификатором (смесь графита и стеариновой кислоты) в шаровой мельнице. Из приготовленной формовочной пасты прессуют гранулы, подсушивают при 80-100°C и прокаливают в печи при 500°C. Гранулы размалывают, затем перетирают в агатовой ступке.

4.1.2.2. Приготовление термоиндикаторных красок на основе ИК 1-6 МК-04.

4.1.3 .Методика исследования.

4.1.3.1. Рентгенофазовый анализ.

Образцы анализировались рентгенографически с помощью трехкадровых фокусирующих камер- монохроматов FR-552 (фирма "Энраф-Нониус", Голландия), имеющих большую чувствительность- не хуже 0.5 мол. % и высокое угловое разрешение не хуже 0.01%, CuKa. Образцы для съемки в камере FR-552 готовили путем нанесения на подложку кальки исходного вещества, предварительно растертого в агатовой ступке и суспендированного в специальном рентгеноаморфном клее. Съемка проводилась на воздухе в течении 1.5-2 часов.

4.1.3.2. Дифференциально-термический анализ.

Дифференциально-термический анализ проводили на дериватографе "2000" системы МОМ (Венгрия) с одновременной записью тепловых эффектов и изменения массы. Навеска образца составляла 350-400 мг, тигли - платиновые, скорость нагрева-5 град./мин и 7.5 град/мин, шкала весов 200 мг.

4.1.3.3. Рентгеноспектральный микроанализ.

Рентгеноспектральный микроанализ проведен на приставке EDAX для микроанализа (микроскоп "JEOL JSM 50A") на содержание ванадия, калия, серы, алюминия, железа, кальция, кремния и натрия.

4.1.3.4. Исследование термоиндикаторных свойств.

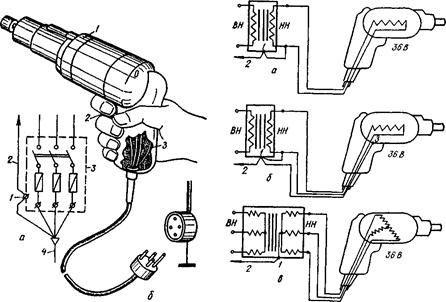

Для определения термоиндикаторных свойств приготавливали краску и наносили ее кисточкой на метрируемую поверхность. Краску готовили тщательным перемешиванием в агатовой ступке вещества со спиртом или добавляя растворитель и связующее вещество. Толщина слоя составляла 40-100 мкм. Исследование термоиндикаторных свойств веществ проводили прокаливанием их либо на пластинках переменного сечения, через которые пропускали электрический ток (рис.2), либо в печах сопротивления с продольным градиентом температур (рис.3). После выдержки при неизменном профиле температурного поля в печи, слой термоиндикаторных веществ дает последовательное чередование цветовых зон с плавными и резки ми переходами. Линии резких переходов представляют собой изотермы.

Рис.2 Пластины для исследования термоиндикаторных свойств.

1-пластина из электропроводящего материала

2-отверстия для токоотводов

3-места присоединения термопар

Рис.3 Трубчатая печь сопротивления для исследования термоиндикаторных свойств.

1-термоизоляция печи

2-нагреватель сопротивления -проволока из сплава ЭИ-625

3,6-шамотная пробка

4-слой термокраски

5-кварцевая трубка с термопарой

7-пластина

8-измеритель температуры

4.1.3.5 .Определение температур цветовых переходов.

Температуры цветовых переходов определяли, используя термоиндикаторы плавления. На одну сторону стальной пластинки с учетом температурного поля наносили однопозиционные термоиндикаторы плавления. Пластинку помещали в печь с продольным градиентом температуры и выдерживали 15 минут. Пластинку нагревали, пропуская электрический ток, и по положению границ плавления однопозиционных термоиндикаторов строили график распределения температуры по пластине. Затем, на другую сторону наносили исследуемое вещество. Пластину помещали в печь, время выдержки составляло 15 минут. Далее, пластину охлаждали до комнатной температуры. Температуры полученных цветовых переходов определяли с использованием графика распределения температурного поля по данной пластине. Подробные замеры проводили не менее трех раз для каждого термоиндикаторного вещества. За температуры цветовых переходов принимали среднее значение. Точность определения температур цветовых переходов составила 10 °C.

4.1.3.6. Методика определения адгезионной прочности

термоиндикаторных покрытий.

Адгезионную прочность (А) термоиндикаторных покрытий измеряли усовершенствованным методом определения адгезии лакокрасочных покрытий [11]. На поверхности покрытия делаем надрезы (рис.4), которые образуют на поверхности ячейки в виде квадратов, площадь которых постепенно увеличивается от точки пересечения лучевых надрезов. Среднее расстояние от границы между отслоившимися и не отслоившимися ячейками является оценкой адгезии.

В основу данной методики положена 10-бальная шкала оценок, баллы рассчитываются по формуле:

А=(50-L)/5, где:

L-расстояние параллельных надрезов от точки пересечения лучевых надрезов.

Принято, что 0.8 баллов- очень плохая адгезия, 9.8 баллов- очень хорошая адгезия.

4.1.3.7 .Определение цветотемпературных характеристик.

Определение цветотемпературных характеристик проводили используя спектры отражения цветовых зон исследуемых термоиндикаторов. Спектры отражения снимали при стандартном источнике света, воспроизводящем условия освещения рассеянным дневным светом. Образцы готовили прокаливанием в течение 20 мин. в печи при температуре от 90 до 10600С. Спектр отражения определяется не только природой вещества, но и размером частиц. Поэтому размер частиц при спектральных исследованиях сохраняли таким же, какой он в цветовых зонах термоиндикаторных веществ.

Погрешность в измерении не превышает +-1,5%. Требования к источнику, освещающему образец, определены ГОСТ 7721-76.

Определение координат цвета и цветности проводили по методу ”взвешенных координат”

Рис.4 Вид надрезов на термоиндикаторном покрытии при определении адгезии.

N-номер вертикальной линии

Расстояние между 10 первыми вертикальными линиями -1 мм и далее составляет последовательно: 1.1, 1.2, 1.3, 1.4, 1.6, 1.8, 2.0, 2.2, 2.4, 2.7, 3.0, 3.3, 3.6, 3.9, 4.2, 4.6.

Похожие работы

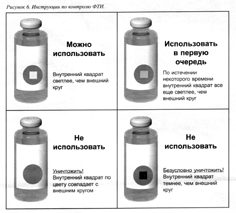

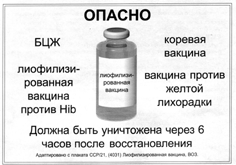

... Используемые прививочные препараты способствуют выработке иммунитета, невосприимчивости к той или иной инфекции. К условиям хранения и транспортировки прививочных препаратов предъявляются строгие требования. На всем протяжении от института – изготовителя до момента выполнения прививки должна соблюдаться «холодовая цепь». Холодовая цепь – система, обеспечивающая сохранность активности вакцинных ...

... влезай - убьёт», «Работать здесь», «Влезать здесь». При необходимости производится ограждение оставшихся под напряжением токоведущих частей. 3. Эксплуатация электрооборудования распределительных устройств. Одна из основных задач эксплуатации распределительных устройств поддержание необходимых запасов по пропускной способности, динамической, термической устойчивости и по уровню напряжения в ...

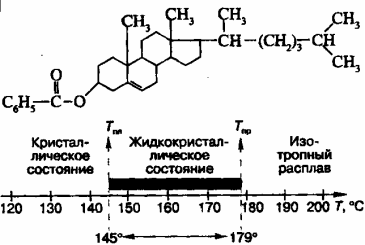

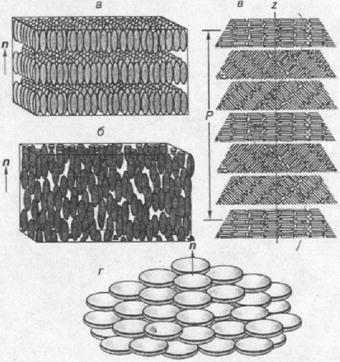

... кристалла. 2 - стеклянные пластинки, 3 - токопроводящий слой, 4 - диэлектрическая прокладка, 5 - поляризатор, 6 - источник электрического напряжения. Гомеотропная ориентация реализуется для жидких кристаллов с положительной диэлектрической анизотропией (De > 0) (рис. 5, б). В этом случае длинные оси молекул с продольным дипольным моментом располагаются вдоль направления поля перпендикулярно ...

... грозы, тумана, дождя все работы должны быть прекращены. Основное силовое электрооборудование (трансформаторы, магнитные станции, распределительные щиты) проверяется и испытывается непосредственно после установки на строительной площадке. Электронагреватели бункеров, самосвалов инвентарные щиты греющей опалубки проверяются систематически не реже одного раза в смену. Эта проверка заключается в ...

0 комментариев