Навигация

4. Продувка.

Комбинированное дутье способствует более полному рафинированию металла от примесей, обеспечивает повышение выхода годного.

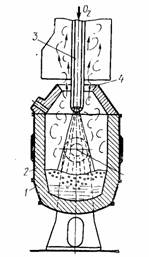

Применение донной продувки инертным газом способствует интенсивному перемешиванию металлической ванны и соответственно приближает к равновесию реакции между металлом и шлаком.

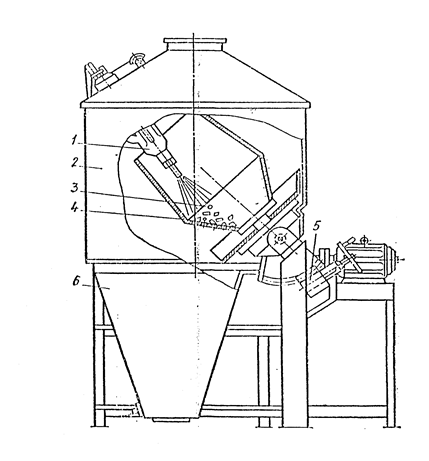

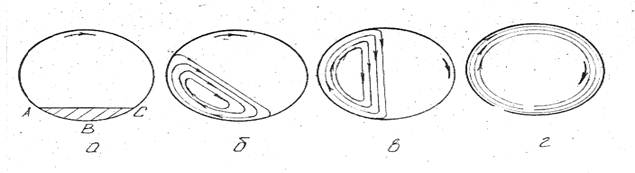

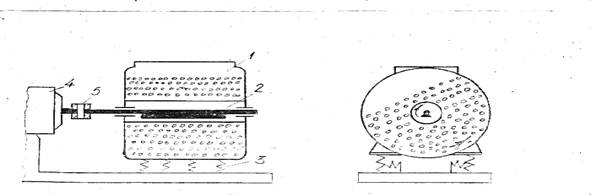

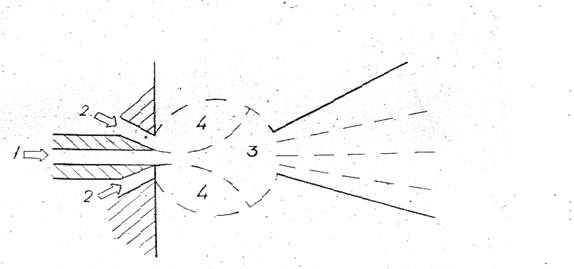

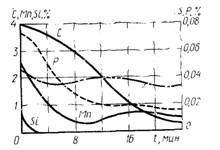

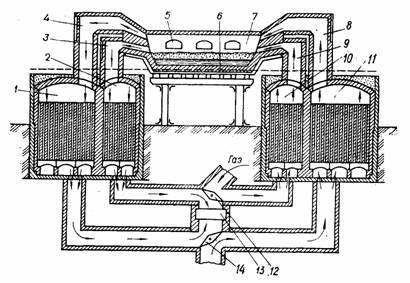

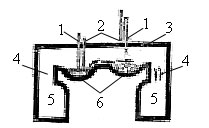

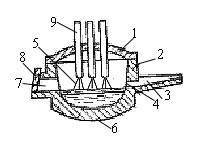

Наибольшее распространение из этой группы процессов получил LBE-процесс (Lance-Bubling-Equilibrum), разработанный фирмой ABBED (Люксембург) и институтом IRSID (Франция). Процесс LBE предусматривает вдувание в металлическую ванну через пористые огнеупорные блоки в днище конвертера инертного газа (Ar, N2, CO2) в сочетании с верхним кислородным дутьем. Для верхней продувки используют специальную двухъярусную фурму, в которой кроме обычных сопел, предназначенных для вдувания кислорода в ванну, имеется ряд отверстий для потока кислорода для дожигания CO до CO2. Продувку инертным газом через пористые блоки начинают за несколько минут до окончания кислородной продувки сверху и продолжают ее в течение 1-2 мин после прекращения верхнего дутья. Опыт работы 310- и 210-т конвертеров LBE свидетельствует о повышении выхода годного на 0,5-0,6%, снижении расхода алюминия и кислорода на 1,2 м3/т. Благодаря высоким технико-экономическим показателям LBE-процесс широко внедрен в практику кислородно-конвертерного производства.

Для футеровки используются периклазоуглеродистые огнеупоры. Они обладают высокой термостойкостью, повышенной устойчивостью к проникновению шлака; на их поверхности образуется прочное шлаковое покрытие, которое обеспечивает высокую стойкость футеровки.

С целью повышения стойкости футеровки применяется доломитизированная известь.

Продувка.

| С | Si | Mn | S | P | Cu | Cr | Ni | |

| Чугун 61,7% | 4,8 | 0,85 | 0,75 | 0,03 | 0,24 | |||

| Лом 38,3% | 0,268 | 0,12 | 0,76 | 0,039 | 0,039 | 0,06 | 0,06 | 0,06 |

| ЖУР | 3,06 | 0,57 | 0,75 | 0,033 | 0,163 | 0,02 | 0,02 | 0,02 |

| Полупродукт | 0,3 | 0 | 0,1 | 0,025 | 0,02 | 0,02 | 0,02 | 0,02 |

Количество окислившихся примесей, кг/100 кг м.ш.

С: 3,06-0,905*0,3=2,788

Si: 0,57

Mn: 0,75-0,905*0,1=0,659

S: 0,033-0,905*0,025=0,01

P: 0,163-0,905*0,02=0,145

Расход кислорода на окисление примесей

C: 0,7*2,788*16/12+0,3*2,788*32/12=4,832

Si: 0,57*32/28=0,65

Mn: 0,659*16/55=0,192

S: 0,1*0,01*32/32=0,001

P: 0,145*5*32/4/31=0,187

Fe: 1,5*3*32/4/56=0,643

[O]: 0,9*0,01*16/32=0,0045

=4,832+0,65+0,192+0,001+0,187+0,643-0,0045=6,5

Определение расхода извести

| состав | SiO2 | CaO | MgO | Al2O3 | Fe2O3 | C | H2O | CO2 |

| известь | 3 | 70 | 23 | 1 | 1 | 2 | ||

| боксит | 20 | 4 | 52 | 18 | 6 | |||

| футеровка | 6,8 | 79,2 | 14,0 |

CaO SiO2

из футеровки 0,02

из боксита 0,024 0,12

из извести 0,7y 0,03y

из металлошихты 1,22

3=(0,044+0,7y)/1,34+0,03y)

y=6,518

Химический состав шлака

| источник шлака | SiO2 | CaO | MgO | Al2O3 | S | MnO | P2O5 | Fe2O3 | FeO |

| металлошихта | 1,22 | 0,009 | 0,851 | 0,332 | 0,088 | 0,78 | |||

| футеровка | 0,02 | 0,28 | |||||||

| боксит | 0,12 | 0,022 | 0,312 | 0,108 | |||||

| известь | 0,195 | 4,56 | 1,5 | 0,065 | |||||

| итого, кг | 1,513 | 4,602 | 1,78 | 0,312 | 0,009 | 0,851 | 0,332 | 0,261 | 0,78 |

| % | 20,16 | 48,18 | 4,16 | 4,49 | 0,001 | 9,21 | 3,779 | 2,5 | 7,5 |

масса шлака без оксидов Fe =9,399 кг

FeO=10%

Mшл.=8,319/0,9=10,44 кг

Масса оксидов Fe = 10,44-9,399=0,921 кг

FeO=0,783 кг

Fe2O3=0,261 кг

0,261-0,065-0,108=0,088 Fe2O3 поступит из Ме

0,792 Fe уходит в шлак

0,2 кислорода расходуется на окисление до FeO и Fe2O3

=100-0,792-1-0,5-1,5-4,172=92,04

1000/0,9204=1086,78 кг/т - расход металлошихты

383/0,9204=416,12 кг/т - расход лома

O2=6,5+0,2=6,7 кг

95% O2 усвоится

Состав технического кислорода : 99,5% O2, 0,5% N2

Расход технического кислорода : 6,7*22,4/(32*0,95*0,995)=4,962 м3

V N2 =4,962*0,005=0,0248 м3

M N2 =0,0248*28/22,4=0,031 кг

V O2 неусв.=(4,962-0,031)*0,05=0,246 м3

M O2 неусв.=0,246*32/22,4=0,352 кг

M O2 техн.=6,7+0,031+0,352=7,083 кг

q O2 =49,62/0,9204=53,91 м3/т

=53,91/3,5=15,4 мин.

q Ar =6*0,1=0,6 м3/т

Cостав и количество отходящих газов

| кг/100 кг м.ш. | м3 | % | |

| CO2 | 3,0668 | 1,4312 | 25,92 |

| CO | 4,554 | 3,6432 | 65,98 |

| H2O | 0,0688 | 0,0856 | 1,55 |

| O2 | 0,352 | 0,2464 | 4,46 |

| N2 | 0,031 | 0,0248 | 0,46 |

| SO2 | 0,002 | 0,0007 | 0,01 |

| Ar | 0,06 | 0,0896 | 1,62 |

| | 8,1146 | 5,5215 | 100 |

Материальный баланс

| Поступило | Получено |

| ||||

| № | кг/100 кг | № | кг/100 кг | |||

| 1 | чугун | 61,7 | 1 | полупродукт | 92,04 | |

| 2 | лом | 38,3 | 2 | шлак | 10,44 | |

| 3 | известь | 6,518 | 3 | газы | 8,115 | |

| 4 | боксит | 0,6 | 4 | корольки | 0,5 | |

| 5 | футеровка | 0,3 | 5 | выброс | 1,0 | |

| 6 | технический кислород | 7,08 | 6 | пыль | 2,143 | |

| 7 | аргон | 0,06 | 7 | итого | 114,24 | |

| 8 | итого | 114,54 | ||||

Невязка 0,3 (0,26%)

Похожие работы

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

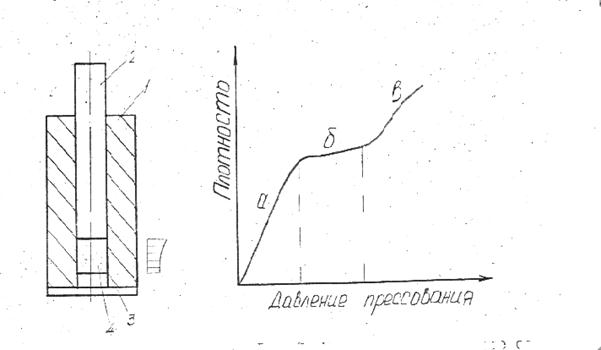

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

0 комментариев