Навигация

Расчет промежуточного вала

2.4.3. Расчет промежуточного вала.

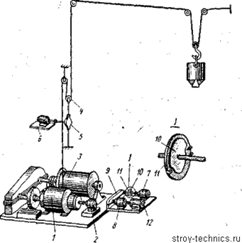

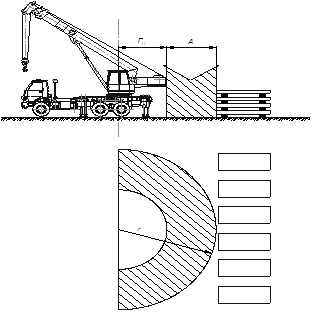

Определяются предварительные размеры вала /7/ показанные на рис. 2.4.3.1.

dК (6...7) * Тпр , (2.4.3.1.)

где Тпр - крутящий момент на промежуточном валу.

dБК dК + 3 * f , (2.4.3.2.)

где f - размеры фаски.

dБП dП + 3 * r , (2.4.3.3.)

dП = dК - 3 * r , (2.4.3.4.)

dК 6 * 803 = 55,7 мм

dБК 55,7 + 3 * 2 = 61,7 мм

dП = 55,7 - 3 * 3 = 46,7 мм

dБП 46,7 + 3 * 3 = 55,7 мм

Вычисленные значения округляем в ближайшую сторону до стандартных, ГОСТ 6636-69.

dК = 56 мм; dБК = 63 мм; dП = 50 мм; dБП = 56 мм.

Составляем расчетную схему вала, рис. 2.4.3.2.

Положение опор и точки приложения сил определяем приближенно с учетом конструкции быстроходного вала.

Определяем основные нагрузки, приводим силы Ft , Fа , Fr , к точке на оси вала, при этом возникает пара сил.

Ft2 = 3842 Н; Fа2 = 756,9 Н Fr2 = 1427 Н.

Ft3 = 18596,5 Н; Fr3 = 6769 Н.

Т2 = Ft2 * dк2 / 2 = 3842 * 0,3592 / 2 = 690 Н*м

М2 = Fa2 * dк2 / 2 = 756,9 * 0,3592 / 2 = 135,9 Н*м

Т3 = Ft3 * dк3 / 2 = 18596,5 * 0,0855 / 2 = 795 Н*м

М3 = Fa3 * dк3 / 2 = 0 , т.к. Faв = 0 (tg = 0).

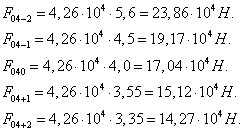

Определяем реакции опор, использую уравнения статики в плоскости ZY:

по условию МZ2 = 0 или RZ1 *(l1 + l2 + l3) - M2+Fr3 * l3+Fr2 * (l2 + l3)= 0

RZ1 = (- M2 + Fr3 * l3 + Fr2 * (l2 + l3)) / (l1 + l2 + l3)

RZ1 = (-135,9 + 6769 * 0,084 + 1427 * (0,09 + 0,084)) / (0,087 + 0,09 + + 0,084) = 2609,2 Н

по условию МZ1 = 0 или RZ2 * (l1 + l2 + l3) -М2-Fr2 * l1-Fr3 * (l1+l2)= 0

RZ2 = (Fr3 * (l1+l2) + Fr2 * l1 + М2) / (l1 + l2 + l3)

RZ2 = (6769 * (0,087 + 0,09) + 1427 * 0,087 + 135,9) / (0,087 + 0,09 + + 0, 084) = 5586,8 Н

Проверка FZ = 0, т.е. - RZ1 + Fr2 + Fr3 - RZ2 = 0 .

-2609,2 + 1427 +6769 - 5586,8 = 0 - реакции определены правильно.

Определяем реакции опор, используя уравнения статики в плоскости ХY:

по условию МХ1 = 0 или RХ2 * (l1 + l2 + l3) - Ft3 * (l1 + l2) - Fr2 * l1 = 0

RХ2 = (Ft3 * (l1 + l2) + Fr2 * l1) / (l1 + l2 + l3)

RХ2 = (18596,5 * (0,084 + 0,09) +3842 * 0,087) / (0,087 + 0,09 + 0,174) = 13892,1 Н

по условию МХ2 = 0 или - RХ1 * (l1 + l2 + l3) + Ft2 * (l2 + l3) + Fr3 * l3 = 0

RХ1 = (Ft2 * (l2 + l3) + Fr3 * l3) / (l1 + l2 + l3)

RХ1 = (3842 * (0,09 + 0,084) + 18596,5 * 0,084) / ((0,087 + 0,09 + 0,174) = 8546,4 Н

Проверка FХ = 0, т.е. RХ1 - Ft2 - Ft3 + RX2 = 0 .

8546,4-3842-18596,5+13892,1 = 0 - реакции определены правильно.

Определяем изгибающие моменты:

в плоскости ZY:

в сечении 1-1: МZ1 = RZ1 * l1 = 2609,2 * 0,087 = 227 Н*м

МZ1 = МZ1 + М2 = 227 + 135,9 = 362,9 Н*м

в сечении 2-2: МZ2 = RZ2 * l3 = 5586,8 * 0,084 = 469,3 Н*м

в плоскости ХY:

в сечении 1-1: МХ1 = RХ1 * l1 = 8546,4 * 0,087 = 743,5 Н*м

в сечении 2-2: МХ2 = RХ2 * l3 = 13892,1 * 0,084 = 1166,9 Н*м

Определяем суммарные изгибающие моменты:

в сечении 1-1:

в сечении 2-2:

Наиболее опасное сечение 2-2, где расположена шестерня вала.

Для изготовления вала выбираем сталь 40Х, термообработка - закалка Т.В.Ч., предел прочности в = 850 МПа.

Пределы выносливости при кручении и изгибе:

-1 = (0,4...0,5) * в =0,45 * 850 = 382,5 МПа

- 1 = 0,58 * -1 = 0,58 * 382,5 = 221,85 МПа

Амплитуды переменных составляющих циклов напряжений определяем по формулам 2.4.2.7. и 2.4.2.8.:

а = М / W = М / (0,1 * d3) = 1257700 / (0,1 * 563) = 71,6 МПа

а = 0,5*Т / Wp = 0,5 * Т / (0,2 * d3) = 0,5 * 795000 / (0,2 * 563) = 11,3 МПа

Постоянные составляющие циклов напряжений:

m = 0 m = а = 11,3 МПа

Масштабный коэффициент и фактор качества (табл.10.3. и 10.4. /7/):

Кd = 0,69; КF = 1,13

Коэффициенты концентрации напряжений (табл.10.7. и 10.8. /7/):

К = 1,62; К = 1,3

Коэффициенты:

= 0,02 + 2 * 10-4 * в = 0,02 + 2 * 10-4 * 850 = 0,19

= 0,5 * = 0,5 * 0,19 = 0,095

Коэффициент запаса прочности по напряжениям изгиба определяется по формуле 2.4.2.5.:

Коэффициент запаса прочности по напряжениям кручения определяется по формуле 2.4.2.6.:

Коэффициент запаса прочности определяется по формуле 2.4.2.4.:

Условие прочности выполняется.

2.4.4. Расчет тихоходного вала.

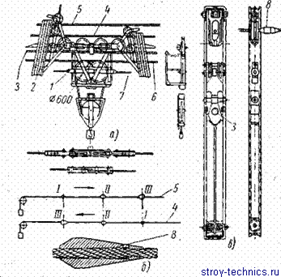

Определяются предварительные размеры вала /7/, показанные на рис.2.4.4.1.

d (5...6) * TТ , (2.4.4.1.)

dП d + 2 * t , (2.4.4.2.)

dБП dП + 3 * r , (2.4.4.3.)

dк = dБП + 7 мм , (2.4.4.4.)

где ТТ - крутящий момент на тихоходном валу, Н*м;

t - высота заплечика, мм;

r - координата фаски подшипника.

d 5,5 * 3238,83 = 81,3 мм

dП 81,3 + 2 * 3,5 = 88,3 мм

dБП 88,3 + 3 * 3,5 = 98,8 мм

dк = 98,8 + 7 = 105,8 мм

Вычисленные значения округляем в ближайшую сторону до стандартных, ГОСТ 6636-69.

d = 80 мм; dП = 90 мм; dБП = 100 мм; dк = 105 мм

Составляем расчетную схему вала, рис. 2.4.4.2.

Положение опор и точки приложения сил определяем приближенно с учетом конструкции промежуточного вала.

Определяем основные нагрузки, приводим силы Ft и Fr к точке на оси вала.

Ft4 = 18596,5 Н; Fr4 = 6769 Н.

Крутящий момент на валу:

Т4 = Ft4 * d4 / 2 = 18596,5 * 0,0369 / 2 = 3431 Н*м

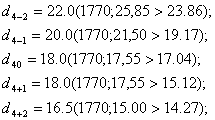

Определяем реакции опор, используя уравнения статики в плоскости ZY:

по условию МZ2 = 0 или RZ1 * (l1 + l2) - Fr4 * l2 = 0

RZ1 = (Fr4 * l2) / (l1 + l2)

RZ1 = (6769 * 0,177) / (0,177 + 0,084) = 2178,5 Н

по условию МZ1 = 0 или - RZ2 * (l1 + l2) + Fr4 * l1 = 0

Расчетная схема тихоходного вала.

Рис. 2.4.4.2.RZ2 = (Fr4 * l1) / (l1 + l2)

RZ2 = (6769 * 0,1777) / (0,177 + 0,084) = 4590,5 Н

Проверка FZ = 0, т.е. RZ1 - Fr4 + RZ2 = 0 .

2178,5 - 6769 + 4590,5 = 0 - реакции определены правильно.

Определяем реакции опор, используя уравнения статики в плоскости ХY:

по условию МХ2 = 0 или - RХ1 * (l1 + l2) + Ft4 * l2 = 0

RХ1 = (Ft4 * l2) / (l1 + l2)

RХ1 = (18596,5 * 0,084) / (0,177 + 0,084) = 5985,1 Н

по условию МХ1 = 0 или RХ2 * (l1 + l2) - Ft4 * l1 = 0

RХ1 = (Ft4 * l1) / (l1 + l2)

RХ1 = (18596,5 * 0,177) / (0,177 + 0,084) = 12611,4 Н

Проверка FХ = 0, т.е. RХ1 - Fr4 + RХ2 = 0 .

5985,1 - 18596,5 + 12611,4 = 0 - реакции определены правильно.

Определяем изгибающие моменты:

в плоскости ZY, сечении 1-1

МZ1 = RZ1 * l1 = 2178,5 * 0,177 = 385,6 Н*м

в плоскости ХY, сечении 1-1

МХ1 = RХ1 * l1 = 5985,1 * 0,177 = 1059,4 Н*м

Определяем суммарный изгибающий момент в сечении 1-1.

Наиболее опасное сечение 1-1, где расположена шестерня вала.

Для изготовления вала выбираем сталь 45, термообработка - нормализация, предел прочности в = 600 МПа.

Пределы выносливости при кручении и изгибе:

-1 = (0,4...0,5) * в = 0,45 * 600 = 270 МПа

- 1 = 0,58 * -1 = 0,58 * 270 = 156,6 МПа

Амплитуды переменных составляющих циклов напряжений определяем по формулам 2.4.2.7. и 2.4.2.8.

Момент сопротивления изгибу для сечения со шпоночным пазом (выбираем шпонку при d = 80 мм с b = 22 мм и t1 = 9 мм):

Момент сопротивления кручению для сечения со шпоночным пазом (шпонка та же):

а = М / W = 1127400 / 44961,8 = 25,1 МПа

а = 0,5 * Т / Wp = 0,5 * 3431000 / 96161,8 = 17,8 МПа

Постоянные составляющие циклов напряжений:

m = 0; m = а = 17,8 МПа

Масштабный коэффициент и фактор качества (табл.10.2. и табл.10.3. /7/):

Кd = 0,74; КF = 1,02

Коэффициенты концентрации напряжений (табл.10.7. и табл.10.8. /7/):

К = 1,6; К = 1,4

Коэффициенты:

= 0,02 + 2 * 10-4 * в = 0,02 + 2 * 10-4 * 600 = 0,14

= 0,5 * = 0,5 * 0,14 = 0,07

Коэффициент запаса прочности по напряжениям изгиба определяется по формуле 2.4.2.5.:

Коэффициент запаса прочности по напряжениям кручения определяется по формуле 2.4.2.6.:

Коэффициент запаса прочности определяется по формуле 2.4.2.4.:

Условие прочности выполняется.

Похожие работы

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

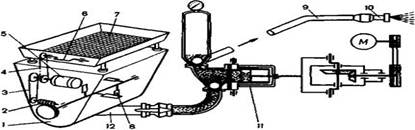

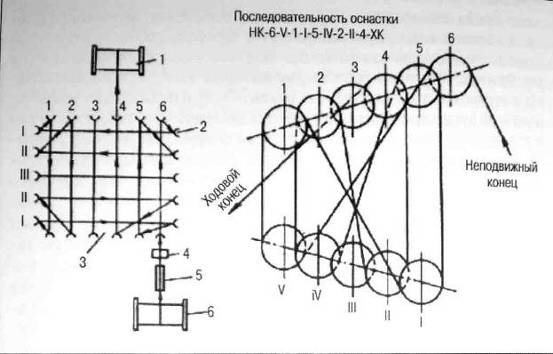

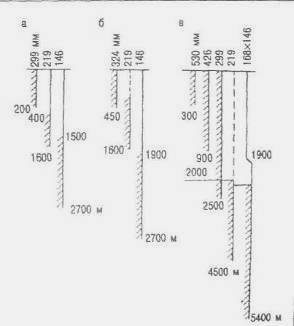

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

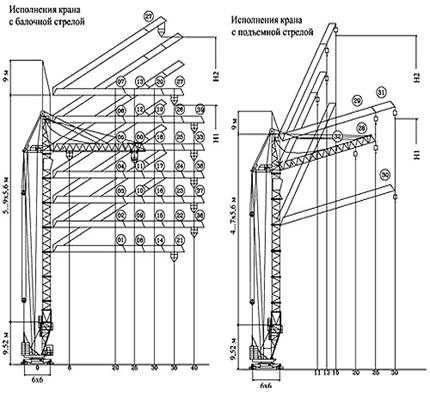

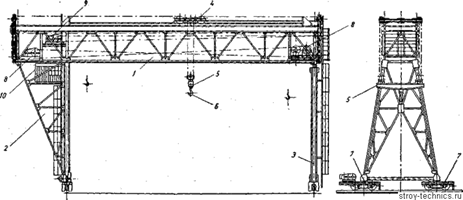

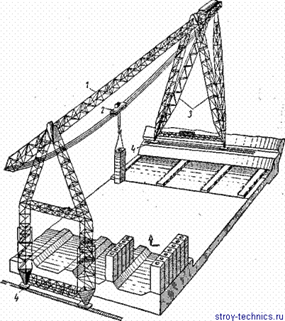

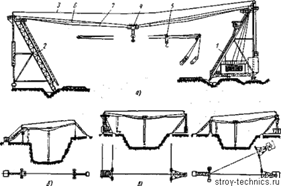

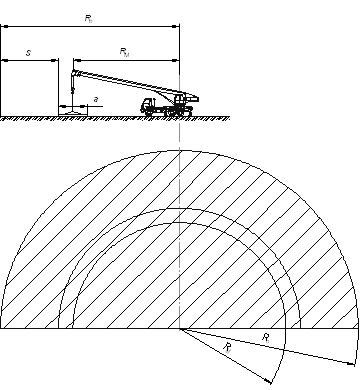

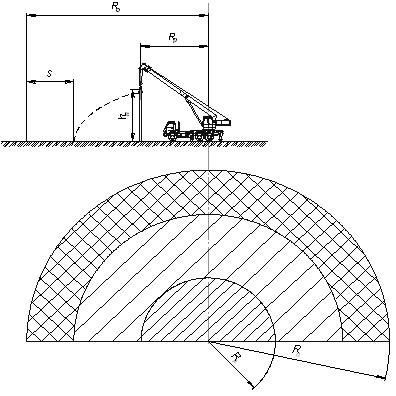

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

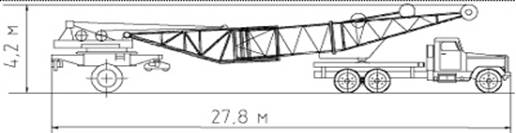

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев