Навигация

Расчет направляющего аппарата

3.1.2. Расчет направляющего аппарата.

Осевой направляющий аппарат ступени погружного центробежного насоса рассчитывают следующим образом:

а) Определяем приведенную подачу и по ней определим приведенную, а затем действительную высоту рассчитываемой ступени:

lприв=22;

l=lприв.*D2max (3.12)

90

б) Определяем высоту междулопаточных каналов:

b3пр.=90*b3 (3.13)

D2max

где, b3пр.- приведенная высота от приведенной подачи, 3.3;

b3пр.= b3прив.* D2max

90

в) Находим диаметр диафрагмы D направляющего аппарата:

F”прив.=0,7859(D2вн.ст.-D2)*(90)2 (3.14)

D2max

где, F”прив-приведенная площадь кольца внутренней стенкой корпуса

![]() ступени и

диаметром

ступени, 800;

ступени и

диаметром

ступени, 800;

D3=√D2 вн.ст. – F’’прив. * (D2max)2

0,785 90

Расчет направляющего аппарата:

а) l=l прив. * D2max

90

l=22*72,5

90

l=17,7 мм;

б) b3=b3прив.*D2max

90

b3=3,3 * 72,5

90

b3=2,66 мм;

в![]() )

D3=√D2

вн.ст.

– F’’

(D2max)2

)

D3=√D2

вн.ст.

– F’’

(D2max)2

0,785 90

![]() D3=√76,52

– 800 (72,5)2

D3=√76,52

– 800 (72,5)2

0,785 90

D3=72,04 мм;

КПД ступени 0,38

3.2.Проверочный расчетшпоночного соединения.

Шпоночное соединение проверяется по боковым граням шпонки под действием окружного усилия, передаваемого рабочему колесу:

σ=2Mр.к.D(h-t)*l (3.15)

где, Мр.к. – момент передаваемый рабочему колесу.

D – диаметр вала;

t - глубина паза по валу;

l - длина посадочной части рабочего колеса;

h – высота шпонки.

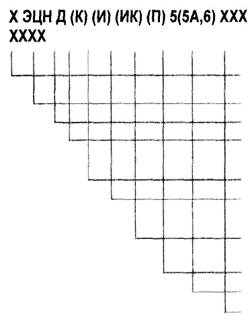

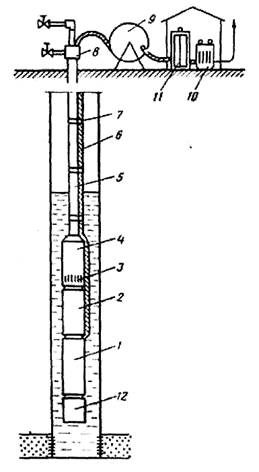

Момент, передаваемый рабочему колесу определяется из мощности передаваемой двигателем насосу. Мощность двигателя выбирают по основным параметрам насоса. К основным параметрам относятся подача, напор, КПД. Для определения напора необходимо определить количество ступеней находящихся в насосе. Количество ступеней можно определить следующим образом. Существует 5 видов секций отличающихся длиной, в зависимости от длины в каждой секции располагаются различное число ступеней. Для расчета возьмем следующий насоса: ЭЦН М-5-50-1300 состоящий из 2-х секций № 2 и № 5, в некоторых расположено 264 ступени, в секции № 2 расположено 73 ступени, а в секции № 5 расположено 192 ступени. Длина одной ступени ЭЦН 50 - 24 мм. Ступени насоса в секциях располагаются в пределах:

L=n*l (3.16)

где, n – число ступеней;

l - длина одной ступени;

L = (72*24) + (192*24)

L = 1728 + 4608

L = 6336 мм

Длина одной ступени ЭЦН – 30 равна 17,5 мм, в секциях расположится:

nр=L (3.17)

lp

где, np – число ступеней, рассчитываемого насоса в двух секциях;

lp – длина одной ступени ЭЦН – 30.

np=6336

17,5

np=362 ступени

Значит в секции № 2 расположится 99 ступеней, а в секции № 5 расположится 263 ступени. Напор одной ступени равен 3,73 м. Общий напор равен произведению количества ступеней на напор одной ступени:

H=N*h (3.18)

где, h-напор одной ступени

H=362*3,73

H=1350,26 м

H=1350 м.

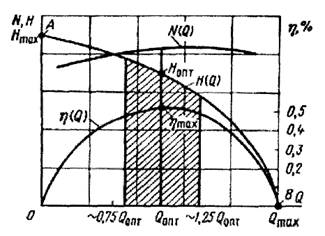

Гидравлическая мощность насоса равна:

Nг=Q*H*j (3.19)

102 *η

где, Q – подача насосной установки;

H – напор насоса

j-относительный удельный вес жидкости

η-КПД насоса;

Q = 30 м3 /сут =3,5*10-4 м3 /с

Н = 1350 м

j=1900 кг/м3

η=0,43

Nг=3,5*10-4 *1350*1300

102*0,43

Nг =15 КВт

Мощность двигателя должна быть:

Nд ≥ 1,05 Nг, (3.20)

где Nд – мощность двигателя;

Nг – гидравлическая мощность насоса;

Nд = 1,05*15

Nд=15,8 КВт

По (1) подбираем двигатель, соответствующий условию отраженному в формуле (3.20):

Двигатель ЭД 20-103

Мощность двигателя Nд=20 КВт.

Момент, передаваемый на рабочее колесо:

Мр.к.=Nдв. (3.21)

Nz*n

где, Nдв. – мощность подобранного двигателя;

Nz – число рабочих колес, установленных в насосе;

n – число оборотов вала насоса;

Nz =362 ступени

n=2840 об/мин=47,33 об/сек

Мр.к. = 20*103

362*47,33

Мр.к.=1,17 Вт.

Расчет шпонки на смятие производится по формуле (3.15):

σсм.= 2Мр.к.

D (h-t)*l

Мр.к.=1,17 Вт.

D=17мм=0,017 м

l=10мм=0,01 м

h=1,6мм=0,0016 м

t=0,8мм=0,0008 м

σсм= 2*1,17

0,017(0,0016-0,0008)*0,01

σсм.=17205881 Н/м2

σсм.=17,2 Мпа

Шпонка представляет собой кружок твердый, вытянутый, изготовленный из латуни марки П63. Сопротивление латуни этой марки разрыву:

σв=75-95 кгс/мм2

σв=750-950 МПа

Сопротивление смятию находится в пределах Ѕ σв, запас прочности на смятие нас удовлетворяет.

3.3.Проверочный расчет шлицевого соединения.

Шлицевое соединение проверяется на смятие по формуле:

σсм.=Т (3.22)

0,75z Асм*Rср.

где, Т – передаваемый вращаемый момент;

z - число шлицев;

Ам – расчетная поверхность смятия;

Rср. – средний радиус шлицевого соединения.

Средний радиус шлицевого соединения определяется как:

Rср.=0,25 (D+d) (3.23)

где, d-диаметр впадин шлицев, ;

D-максимальный диаметр шлицев;

D=0,017 м

d=0,0137 м

Rср.=0,25 (0,017+0,137)

Rср.=0,007675 м

Расчетная поверхность смятия равна:

Асм.=(D-d-2ƒ)*l (3.24)

2

где, ƒ-фаска на шлицах;

l-длина контактирующей поверхности шлицевого соединения;

ƒ=0,003 м

l=0,04 м

Асм.= (0,017-0,0137 – 2*0,0003)*0,04

2

Асм.=0,000042 м2

Т=Nдв (3.25)

n

где, Nдв.- мощность двигателя;

n - число оборотов вала;

Nдв.=20 КВт=20000Вт

n=2840 об/мин=47,33 об/сек

Т=20000

47,33

Т=422,6 Н*м

σсм.= 422,6

0,75*6*0,000042**0,007675

σсм=291308000 Н/м

σсм=291,308 Мпа.

Вал насоса изготовлен из высоколегированной стали.

[σсм]вала=500-1100 МПа.

Следовательно, шлицевое соединение, рассчитанное нами и проверенное на смятие удовлетворяет нашему насосу.

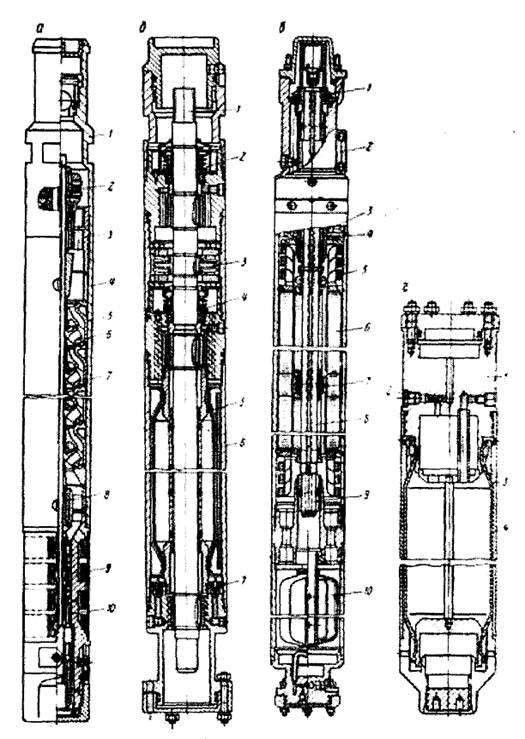

3.4.Расчет вала ЭЦН

Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах. По конструкции различают валы и оси гладкие, фанонные или ступенчатые, а так же сплошные и полые. Образование ступеней на валу связано с закреплением деталей или самого вала в осевом направлении, а также с возможностью монтажа детали при подсадках с натягом. Полые валы изготавливают для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и пр. Прямые валы изготавливают преимущественно из углеродных и легированных сталей.

Валы рассчитывают на прочность.

Расчет вала на прочность.

Во время работы вал насоса подвергается воздействию крутящего момента, осевой сжимающей нагрузки на верхний торец вала и радиальной нагрузки. Радиальная нагрузка на вал вызывается насосным расположением валов секций насоса и протектора и возможность неточного изготовления шлицевого соединения.

Предварительно оценивают средний диаметр вала по внутреннему диаметру шлицев d концентрационных напряжений и изгиба вала:

τкр=Mкр.max=Mкр.max (3.26)

Wр=0,2*d3 вн.

г![]() де,

dвн.=Мкр.max (3.27)

де,

dвн.=Мкр.max (3.27)

0,2*τкр

Максимальный крутящий момент:

Мкрmax=Nmax (3.28)

w

где, N max– приводная мощность двигателя, 13 т;

w= π*n - угловая скорость, сек;

30

п-частота вращения электродвигателя, об/мин.

Напряжение на кручение определяем по пределу текучести материала σт.

Допустимое касательное напряжение при кручении принимаем с коэффициентом запаса прочности η=1,5;

τ=[τ]= τт = σт (3.18)

η 2η

Для вала насоса ЭЦН берем сталь 40ХН с пределом текучести τ=750 Мпа.

Насосное соединение валов и некомпенсированные зазоры создают радиальную нагрузку в 60-130 кг.с, действующую на шлицевой конец вала насоса.

Радиальная нагрузка Р, находится по формуле:

Р1=K[3E*J*∆у] (3.29)

C3

где, К – коэффициент, учитывающий компенсирующее влияние зазоров

и равный 0,45-0,85;

Е – модуль упругости материала вала, Па.

J – момент инерции вала, принимаемый с учетом тела втулки. М;

∆у – стрела прогиба шлицевого конца вала, вызванная неспособнос-

тью в сочленении насоса и протектора, принимается равным 25*10 м;

С – расстояние от центра подшипника до середины муфты, м;

Момент инерции вала:

J=π*d4вн.*а*(D-dвн.)*(D+dвн.)*z (3.30)

64

где, а – ширина шлицы, м;

D – наружный диаметр шлицев, м;

z – число шлицев.

Радиальная нагрузка на вал Р2, зависящая от неравномерной передачи крутящего момента шлицами малы и ею можно пренебречь.

Пять работающих шлицев дают нагрузку, равную 0,2*Р, где

Рокр.=2*Мкр.max (3.31)

dср.

где, D – средний диаметр шлицев.

Р2=0,2*Рокр. (3.32)

Изгибающий момент на шлицевом конце вала:

Мизгб.max=(Р1+Р2)*b (3.33)

где, b-расстояние от середины муфты или от точки приложения силы Р

до проточки под стопорное кольцо, м.

Мизг.max.=(Р1-Р2)*b.

Зная момент изгиба и момент кручения, можно определить напряжение изгиба и кручения в опасном сечении вала (под проточку на стопорное кольцо).

σизг.max=Мизг.max (3.34)

Wx

Wх=π*d4кр. (3.35)

32*D

где, Wх- момент сопротивления в месте проточки под стопорное кольцо,

м;

dкр.-диаметр вала в месте проточки под стопорное кольцо, м;

σизгб.min=Мизг.min (3.36)

Wx

Напряжение кручения

τкр.=Мкр.max (3.37)

Wp

Wр=2*Wx – полярный момент сопротивления вала в месте проточки под стопорное кольцо;

Эквивалентное напряжение находим по четвертной прочности:

σэкв.=√σ2изг.max+3τ2 (3.38)

По этой величине и пределу текучести материала вала устанавливается запас прочности с учетом статистических нагрузок:

п=σт≥1,3 (3.39)

σэкв

Исходные данные:

Приводная мощность двигателя N = 2000Вт. Частота оборотов двигателя п=2840 об/мин. Предел текучести материала вала σ=750 МПа. Модуль упругости материала вала У=20*10 МПа. По данной методике произведем расчет с цифровыми значениями:

Момент инерции вала:

J= π*d4вн.+ а (D-dвн) * (D +dвн)2*z

64

J= 3,14*0,0124 + 0,0035 (0,017 – 0,012)*(0,017+0,012) 2*6

64

J=2,3*10-10 м;

Нагрузка создаваемая работающими шлицами:

Р2=0,2*Рокр.

Р2=0,2* Mкр.max

dср

Р2=0,2 * 2*67,28

0,0155

Р2= 1736,2584.

Максимальный изгибающий момент в месте проточки под стопорное кольцо:

Мизг.max= (Р1+Р2)*b

Мизг.max=(258,957+1736,258)*0,035

Мизг.max=69,83 Н*м.

Минимальный изгибающий момент в этом сечении:

Мизг.min=(Р1-Р2)*b

Мизг.min=(258,957-1736,258)*0,035

Мизг.min=51,74 Н*м;

Напряжение изгиба в опасном сечении:

σизг.max=Мизг.max

Wx

где, W= π*d4кр

32*D

W=3,14*0,01574

32*0,017

W=3,51*10-7 м3;

Это мы нашли осевой момент сопротивления вала:

σизг.max.= 69,83

3,51*10-7

σизг.max =198,945Мпа

Минимальное напряжение изгиба

σизг.min.= 51,71

3,51*10-7

σизг.min.= 147,321 МПа

Напряжение кручения:

τкр=Мкр.max

Wp

где, Wр=2*Wх

Wр=2*3,51*10-7

Wр=7,02*10-7 м

Это мы нашли полярный момент сопротивления вала

τкр.= 67,28

7,02*10-7

τкр.=96,114 Мпа;

Эквивалентное напряжение:

σ![]() экв=√σ2

изг.max

+ τкр2

экв=√σ2

изг.max

+ τкр2

σэкв=√198,9452+3*96,1142

σэкв.=259,409 Мпа;

Запас прочности по пределу текучести:

п= σт ≥ 1,3

σэкв

п= 750

259,409

п=2,8;

Из результатов расчетов видно, что вал из стали 40 ХН диаметром 17 мм со шлицем и с проточкой под стопорное кольцо выдерживает заданные нагрузки с коэффициентом запаса прочности п=2,8, который удовлетворяет условию 2,8>[1,4].

3.5.Прочностной расчет

3.5.1.Прочностной расчет корпуса насоса

Корпусы погружных центробежных насосов изготавливают из трубных заготовок точением или из холодных комбинированных труб повышенной точности длиной 2100, 3600 и 5000 мм.

Корпус насоса будет рассчитываться в следующей последовательности.

1.Выбираем наружный диаметр и внутренний корпуса насоса.

Dвн.=0,092 м, Dвн=0,08 м

2.Определяем предварительную затяжку пакета ступеней с учетом коэффициента запаса плотности верхнего стыка по формуле:

T=πКρgНrвн.[1-Eк-Fк/2 (ЕкFк+Ена Fна)] (3.40)

где К – коэффициент запаса плотности стыка;

К=1,4

ρ - плотность воды;

ρ=1000м/кг

g – ускорение свободного падения;

g = 9,8 м/с

H- максимальный напор насоса;

Н =1300 м

r - внутренний радиус расточки корпуса насоса;

r=0,04 м

Ек- модуль упругости материала корпуса насоса;

Ек=0,1х10 6Мпа

Fк – площадь поперечного сечения корпуса насоса;

Fк=1,62х10 -3 м 2

Ена- модуль упругости материала направляющего аппарата;

Ена=1,45х10 5МПа

Fна – площадь поперечного сечения направляяющего аппарата;

Fна=6,08х10-4 м2

Т=3,14х1,4х1000х9,81х1160х0,042 [1-2,1х106 х1,62[10-3 /2(2,1х106 х1,62х10-3 +1,45х105 х6,08х10-4 ) ]=48256Н

3.Находим общее усилие, действующее вдоль оси корпуса по выражению:

Q=Т+ρgНrвн 2 EкFк/2(ЕкFк+ЕнаFна)+G + πКρgНrвн (3.41)

где Т – предварительная затяжка пакета ступеней, определенная по формуле

(3.40)

Т=48256Н

G – масса погружного агрегата;

G =20505 Н;

Hmax - максимальный напор насоса;

Нmax =3500 м

Q = 268519Н

4.Вычисляем осевое напряжение в опасных сечениях корпуса по формуле

σ=Q/Fк (3.42)

где Q – общее усилие, действующее вдоль корпуса насоса, определенное по

выражению (3.41)

Q=268591 Н

Fк – площадь ослабленного сечения корпуса по наружному диаметру

трубы;

Fк =1,24х10-3 м2

σz=268519/1,24х10-3=220МПа

5.Определяем тангенциальное напряжение в опасных сечения, по выражению:

σ=pgHmaxrвн/S-MT/F’ (3.43)

где S – толщина корпуса в опасном сечении;

S=0,009 м

M – коэффициент Пуассона;

M=0,28

σт=142 МПа

3.5.2.Прочностной расчет винтов страховочной муфты.

Расчет винтов на срез произведем по формуле:

τ≤[τ] (3.44)

где τ – напряжение среза действующее на винты страховочной муфты;

[τ] – допускаемое напряжение среза.

Допускаемое напряжение среза определяется по формуле:

[τ]=0,4σт

где σт – предел текучести материала винта, для стали 35 из которой

изготовлены винты

σт=360МПА.

[τ]=0,4х360=144МПа

Напряжение среза действующее на винты определяем по формуле

τ=4S/пdхz (3.45)

где S – сила среза действующая на винты;

d – внутренний диаметр резьбы;

d=0,0085 м;

z –количество винтов, z=2;

Находим силу среза по выражению

S=mхg (3.46)

где m – масса насосного агрегата

m=709 кг

g – ускорение свободного падения;

g =9,8 м/с

S=709х9,81=6955,29 кгм/с2 =6955,29 Н

Определяем напряжение среза, действующее на винты страховочной муфты по формуле (3.45)

τ=6955,29х4/3,14х0,00855 х2=61285468 Па=61,29 МПа.

Прочностной рачсет винтов на срез является допустимой, так как 61,29

Похожие работы

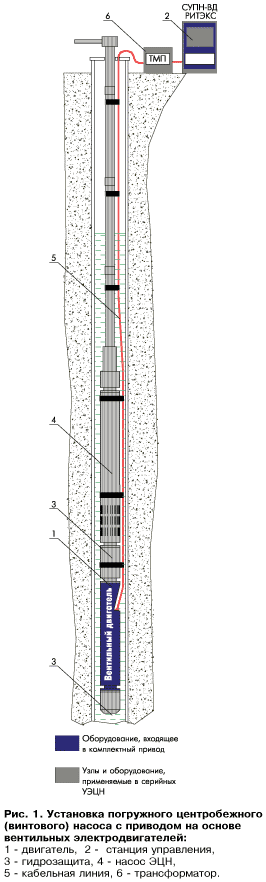

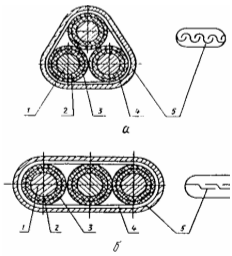

... двух и более пластов одной скважиной. Такие конструкции по существу являются приспособлениями известных элементов стандартной установки погружного насоса для работы в скважине в сочетании с другим оборудованием (газлифт, ШСН, фонтан ПЦЭН и т. д.). 5. Специальные установки погружных центробежных насосов на кабель-канате. Стремление увеличить радиальные габариты ЭЦЭН и улучшить его технические ...

... 20-30%, поэтому повышение энергетических характеристик электропогружных установок является важным резервом снижения себестоимости добычи. Рассматривая задачу создания более эффективного привода для погружных насосов, следует отметить и необходимость создания привода погружных винтовых насосов на частоту вращения 250-500 об./мин., которая позволит существенно повысить ресурс УЭВН и довести его до ...

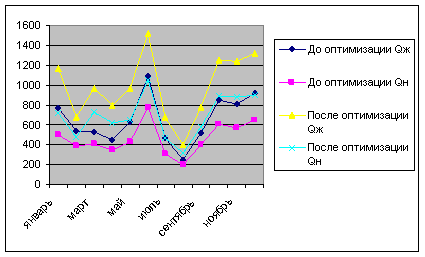

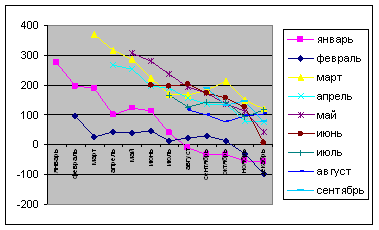

... повышения надежности эксплуатации погружного оборудования, получения информации обоснованых параметров скважины, снижения эксплуатационных затрат за счет исключения сложных аварий 5.4 Подбор оптимального режима скважин эксплуатируемых установками ЭЦН и ТМС на Хохряковском месторождении. 1) Перевод на другой вид эксплуатации. Для УЭЦН: 1) Изменением типоразмера УЭЦН. 2) Заглублением ...

... островное распространение, залегает в данном районе на глубине 100-130м. Мощность реликтовых мерзлых пород неоднородна и варьирует от 20 до 100м. 1.3. Условия водоснабжения Рославльское нефтяное месторождение расположено в пределах Средне-Обского гидрогеологического мегабассейна. Благоприятные природно-климатические условия, а именно: избыточное количество атмосферных осадков, заболоченность ...

0 комментариев