Навигация

Технология приготовления хлеба

| Показатели | Бункера ВНИЭКИ продмаша | Бункера ВНИИХПа | Бункера Гипропищепрома | |||||||||

| ХБГ | ХБГ-2 | А1-ХБУ-26 | А1-ХБУ-39 | А1-ХБУ-52 | А1-ХБУ-64 | М-111 | М118 | М119 | М137 | ХЕ160А | ХЕ-233 | |

| Внутренний объем м3 | 32 | 40 | 27,7 | 44,6 | 55,4 | 71 | 20,5 | 33,8 | 38,7 | 63,7 | 52,9 | 117 |

| Вместимость при насыпной плотности муки 550 кг/м3 | 17,6 | 22 | 14,02 | 21,1 | 28,1 | 35,2 | 15 | 19 | 21 | 35 | 29,1 | 64 |

| Площадь аэрируемой дорожки, м2 | 5 | 5 | 4,1 | 4,1 | 4,1 | 4,1 | 0,9 | 1,8 | 7,8 | - | 21 | - |

| Расход воздуха на аэрирование, м3/мин | 20,5 | 20,5 | 20, | 20 | 25 | 25 | 4-5 | 9-10 | 5 | - | 25 | - |

| Давление воздуха под днищем, кПа | 3 | 3 | 4,5 | 4,5 | 6 | 6 | 2,6 | 2,8 | 6,5 | - | 3 | 8 |

| Габариты, мм | 5250 х 4170 х 3360 | 5250 х 3900 х 3360 | 4040 х 3220 х 3924 | 4040 х 3220 х 5374 | 4040 х 3220 х 6274 | 4000 х 3220 х 7524 | 3280 х 2600 х 5173 | 5500 х 2600 х 5173 | 4150 х 2600 х 5370 | 3000 х 12180 | 2652 х 12180 | 5000 х 11900 |

| Масса бункера, кг | 3300 | 3490 | 3277 | 3731 | 4436 | 5143 | 2600 | 4420 | 3770 | - | 2900 | - |

ПЛАН

ПЛАН 1

ВВЕДЕНИЕ: РАЗВИТИЕ ТЕХНИЧЕСКОЙ БАЗЫ ХЛЕБОПЕЧЕНИЯ 1

I. Личная гигиена и санитария работников пищевой промышленности 8

II. Технологический процесс приготовления роглика с маком 12

Общие технические условия 12

2.1. Технические требования 12

2.2. Правила приемки 19

2.3. Методы анализа 19

2.4. Укладка, хранение и транспортирование 19

Характеристика изделий 19

2.5. Технологический режим и рецептура на рогалик с маком 20

Технологическая схема 23

2.6. Подготовка сырья 25

III. МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ МЕЛКОШТУЧНЫХ И СПЕЦИАЛЬНЫХ ХЛЕБНЫХ ИЗДЕЛИЙ 65

МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА БУЛОЧНЫХ ИЗДЕЛИЙ 66

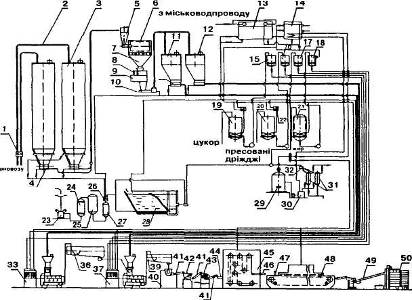

3.1 Механизированная линия А2-ХЛП 66

3.2. Механизированная поточная линия для производства рожков (рогликов) 67

ОБОРУДОВАНИЕ ДЛЯ СКЛАДОВ МУКИ И ДОПОЛНИТЕЛЬНОГО СЫРЬЯ И ТРАНСПОРТНЫЕ УСТРОЙСТВА 70

3.3. Оборудование для складов муки и дополнительного сырья 70

3.4. Установки механического транспорта 76

3.5. Оборудование для бестарного хранения муки с применением пневмотранспорта 82

3.6. ОБОРУДОВАНИЕ ДЛЯ ЗАМЕСА 96

Таблица № 3.2 100

IV. Новое в технологии 109

Контроль влажности в хлебопекарном производстве 109

V. Охрана труда 112

Виды инструктажей 112

Мероприятия по предупреждению несчастных случаев 112

Мероприятия по предупреждению заболеваний на производстве 113

Мероприятия по улучшению условий труда 113

Мероприятия по предупреждению электротравматизма 114

Меры пожарной безопасности 114

Правила эксплуатации и меры безопасности при работе на агрегатах 115

Правила обслуживания тестомесильных машин с подкатными дежами 116

Общие правила по эксплуатации тестоделительных машин 117

VI. Экономика 118

Налоги и основы налоговых отношений 118

VII. Использованная литература 121

VIII. Моя преддипломная практика 122

ВВЕДЕНИЕ: РАЗВИТИЕ ТЕХНИЧЕСКОЙ БАЗЫ ХЛЕБОПЕЧЕНИЯВ дореволюционной России хлебопечение было преимущественно кустарным производством, основанным на применении ручного труда. Хлебные изделия выпекались в кустарных пекарнях с числом рабочих в основном до 10 человек.

До Великой Октябрьской социалистической революции и в первые годы Советской власти (в период нэпа) в хлебопечении господствовал частный капитал. Оборудование пекарен было крайне примитивным: корыто (квашонка), лопата для подсадки и в основном жаровая печь, отапливаемая дровами или переносной паронефтяной форсункой. Только в конце прошлого века в некоторых крупных пекарнях Петербурга и Москвы стали применяться приобретенные за рубежом тестомесильные машины с подкатными дежами и печи с выдвижными металлическими подами. В других городах на всех, даже крупных, предприятиях с числом рабочих свыше 15 человек замес теста и другие операции выполнялись вручную, а хлеб выпекался преимущественно в жаровых печах.

Применение ручного труда в хлебопечении объяснялось дешевизной рабочих рук, что позволяло владельцам пекарен получать высокие прибыли от эксплуатации своих предприятий без затрат на механическое оборудование.

В период первой мировой войны на хлебобулочных предприятиях потребительской кооперации и городских управ, организовывавших хлебопечение, в связи с недостатком рабочих из-за мобилизации их в армию начали широко применять машины для замеса теста с подкатными дежами, ручные тестоделители и печи с выдвижными подами, приобретаемые у заграничных фирм.

Военное и военно-морское ведомства для снабжения армии и флота в конце прошлого века в ряде городов и гарнизонов (Брянск, Казань и др.) построили крупные механизированные предприятия с заграничным оборудованием для выработки хлеба и ржаных сухарей.

Попытки создать отечественное оборудование для хлебопечения предпринимались передовыми русскими инженерами еще в середине XIX в. Так, инженеры Ровенсков и Выльчитский, генерал-майор Васмут, капитан Мирзоев создали оригинальные конструкции хлебопекарных печей непрерывного действия, приспособленных для твердого и жидкого топлива, а инженер-капитаном Михайловым еще в 60-е годы была построена хлебопекарная печь с выдвижным подом. Некоторые изобретатели предлагали различные конструкции машин для замеса теста. Однако эти предложения и идеи не были реализованы.

Хлебопечение как промышленность является детищем Великой Октябрьской социалистической революции.

Уже с первых дней существования Советского государства хлебопечение вступило на путь механизации производства. В 1918-1919 гг. в Петрограде были введены в действие два хлебозавода с просеивательными, тестомесильными и формующими машинами и механическими печами с выдвижными подами.

Для осуществления механизации хлебопечения в стране было создано отечественное машиностроение. Организованное в 1921 г. государственное акционерное общество «Мельстрой» в 1923 г. приступило к изготовлению на своих машиностроительных заводах в городах Воронеже и Нижнем Новгороде тестомесильных машин с подкатными дежами, автомукомеров, просеивателей типа бурата и вагонеток. Одновременно на Симферопольском машиностроительном заводе «Крыммашстрой» началось изготовление тестомесильных машин с вилочным месильным органом по образцу машин датской фирмы «Стремен».

В марте 1925 г. Совет труда и обороны вынес решение о необходимости ускорить механизацию хлебопечения в стране и развернуть строительство хлебозаводов. Это историческое решение послужило основной вехой в создании в Советском Союзе новой отрасли пищевой промышленности– хлебопекарной индустрии. О размерах механизации и строительства хлебозаводов в первый период развития хлебопечения в СССР свидетельствуют следующие данные.

На 1 января 1928 г. (т.е. к началу первой пятилетки) в стране было построено и введено в эксплуатацию 34 хлебозавода суточной мощностью 2156 т. хлеба, а так - же построено и переоборудовано из кустарных пекарен 103 механизированных пекарни суточной мощностью 2847 т.

В 1927-1928 гг. инж. Г.П.Марсаков начал работать над новым типом хлебозавода с кольцевым конвейером. В 1929 г. в Москве был построен и пущен в эксплуатацию опытный хлебозавод этой системы производительностью 50 т. пшеничного подового хлеба в сутки. Этот хлебозавод представлял собой комплексное предприятие, которое по механизации производственных процессов не имело себе равных в мире.

В 1931-1936 гг. в Москве и Ленинграде был построен ряд хлебозаводов с жестким кольцевым конвейером системы Марсакова производительностью 200-250 т. в сутки. Создание оригинального оборудования для этих хлебозаводов явилось крупнейшей победой советских конструкторов и машиностроителей.

Для оснащения строящихся хлебозаводов большой мощности «Мельстрой» в 1929 г. начал производство конвейерных люлечно-подиковых печей АЦХ производительностью 35 – 45 т. в сутки. В дальнейшем в конструкцию этих печей были внесены изменения и производительность их была увеличена до 70 и 90 т. в сутки.

В начале 30-х годов советские конструкторы создали ряд конвейерных печей средней и большой мощности. Инж. Н.В.Молодых разработал конвейерную печь средней мощности с ленточным подом и канальным обогревом ХПЛ производительностью 20 – 25 т. в сутки. Г.Я.Гриншпун предложил в габаритах печи с выдвижными подами ХВ конвейерную двухъярусную печь с гибким подом ХПГ производительностью 10 – 12 т. в сутки.

В 1939 г. лауреаты Государственной премии проф. Н.И.Краснопевцев и инж. В.Н.Лавров создали универсальную люлечно-подиковую печь с канальным обогревом ФТЛ-2, нашедшую широкое применение в отечественном и зарубежном хлебопечении. Позднее инж. И.Г.Лифенцев на базе печи ХВ создал конвейерную люлечно-подиковую печь с комбинированной системой обогрева ХВЛ производительностью 15 – 20 т. в сутки.

Если в области создания производительных и экономичных конвейерных хлебопекарных печей было сделано много, то в тестоприготовлении, разделке, формовании и расстойки теста в промышленности долгое время использовалось в основном оборудование, изготовлявшееся по устаревшим образцам.

Только в конце 40-х годов наметился перелом в этой области. Были начаты работы по созданию нового оборудования для хлебопекарного производства.

Некоторые поисковые работы по приготовлению теста непрерывным способом производились в 1931-1936 гг. инж. Н.В.Молодых во Всесоюзном научно-исследовательском институте хлебопекарной промышленности (ВНИИХПе).

Независимо от этого в Рыбинске инж. В.А.Проворихин в 1934 г. разработал конструкцию агрегата для непрерывного замеса и выбраживания опары и теста в потоке. Эта идея не была осуществлена, но в дальнейшем легла в основу разработанной инж. И.Л.Рабиновичем конструкции агрегата непрерывного действия ХТР. Этот агрегат, предназначенный для приготовления в потоке теста из ржаной и пшеничной муки для хлеба массового ассортимента, получил широкое распространение на хлебопекарных предприятиях Советского Союза и некоторых социалистических стран.

Большую работу по созданию бункерных тестоприготовительных агрегатов с порционным замесом теста провел проф. Н.Ф.Гатилин. Им разработаны агрегаты для обслуживания комплексных поточных линий большой и средней мощности. В Москве, Ленинграде, Свердловске и других городах на хлебозаводах, оборудованных печами АЦХ, установлены тестоприготовительные агрегаты, обеспечивающие выработку формового хлеба до 90 т. в сутки.

Бункерные тестоприготовительные агрегаты БАГ – 20/30, предназначенные для выработки хлебобулочных изделий широкого ассортимента, нашли применение на предприятиях средней мощности – от 15 до 30 т. в сутки.

На базе предложенных проф. Н.Ф.Гатилиным бункеров были созданы однобункеровые тестоприготовительные агрегаты МТИПП – РМК, Л4 – ХАГ, И8 – ХАГ и др. различной производительности, предназначенные для приготовления опары для теста из пшеничной муки.

В связи с внедрением в промышленность новых способов приготовления теста на жидких фазах без брожения до разделки ВНИИХПом разработана конструкция тестоприготовительного агрегата т. – 4. Этот агрегат предназначен для приготовления как ржаного, так и пшеничного теста для хлебобулочных изделий широкого ассортимента.

В настоящее время взамен тестомесильных машин с подкатными дежами «Стандарт» ВНИИХП разработал машину для интенсивного замеса ТПИ – 1, которая повышает качество замеса и способствует сокращению продолжительности брожения теста.

Для приготовления теста для баранок, сушек, рогликов и других изделий ВНИИХПом создан тестоприготовительный агрегат непрерывного действия. Процесс приготовления бараночного теста принят двухфазный (опара-тесто). Кроме непрерывного замеса теста в агрегате предусматрено устройство для уплотнения теста, заменяющее трудоемкий процесс его натирки.

Большая работа проведена ВНИИХПом и его Ленинградским отделением, УкрНИИпродмашем, изобретателями, рационизаторами и новаторами промышленности в области создания оборудования для разделки, формирования и расстойки теста для хлебных, булочных, бараночных и сухарных изделий, а также посадки заготовок в печь. Это позволило создать механизированные поточные линии для производства формового и круглого хлеба, батонов, булочной мелочи, баранок, сушек и сдобных изделий.

Значительный вклад в создание тесторазделочного и формирующего оборудования внесли В.В.Комаров и В.А.Колесников, разработавшие делительно-формующей машины для баранок и сушек. Конструкторы УкрНИИпродмаша разработали формующую машину для бараночных изделий, работающую на новом, более эффективном принципе.

Механизация процесса формирования плит для сдобных сухарей из тестовых долек успешно решена инж. В.И.Ушниковым, который разработал конструкцию тестоделительно-закаточной машины МПС-2.

По предположению инженеров Е.М.Зельцермана, А.Н.Родионова, Н.И.Сытина и др. созданы механизмы для укладки тестовых заготовок в формы или непосредственно на люльки шкафов окончательной расстойки. Это позволило ликвидировать ручной труд на этих участках производства.

В последние годы в хлебопекарной промышленности успешно внедряется система бестарных перевозок и хранения муки. Это мероприятие устраняет применение на предприятиях тяжелого физического труда грузчиков и рабочих по засыпке муки в приемные ковши норий, улучшает санитарно-гигиенические условия труда и дает большой экономический эффект. Особенно эффективным оказалось размещение силосов открытым способом на территории предприятия вне производственного здания: это позволило снизить затраты на капитальное строительство.

Нашли применение на предприятиях также бестарная перевозка и хранение дополнительного сырья. В последние годы успешно внедряется хранение сахара и соли в растворенном виде, применение емкостей для хранения растительного масла, дрожжевой суспензии, молочной сыворотки и других продуктов.

Внедрение новых машин, аппаратов и механизмов позволяет механизировать производственные процессы, способствует улучшению качества вырабатываемой продукции, облегчает условия труда и повышает культуру производства.

Однако далеко еще не все хлебопекарные предприятия достигли уровня механизации передовых хлебозаводов и не все еще производственные процессы механизированы. Особенно это относится к складским операциям по подсобному сырью и готовой продукции, производству мелкоштучных и сдобных изделий. Еще мало сделано в области автоматизации основных технологических процессов и их контроля. В хлебопечении имеется много резервов для дальнейшего повышения производительности труда.

Личная гигиена

и санитария

работников

пищевой

промышленности

I. Личная гигиена и санитария работников пищевой промышленности

Личная гигиена – это гигиенические правила поведения человека на производстве и в быту.

Содержание тела в чистотеОсобенно тщательно надо следить за зубами. После приема пищи рот следует полоскать. Зубы необходимо чистить два раза в день.

Содержание рук в чистоте

Особенно тщательно надо следить за чистотой рук. Руки надо мыть перед началом работы, при переходе от одной работы к другой.

После каждого перерыва, после пользования туалетом, надо мыть руки теплой водой с мылом, щеточкой, мочалкой.

После мытья руки надо дезинфицировать 0,2% раствором хлорной извести. Потом руки вытирают чистым полотенцем, электрополотенцем сушат, но лучше использовать индивидуальные салфетки, разового использования.

Ногти следует стричь коротко. Работники делают производственный маникюр – полную обработку ногтей, без покрытия их лаком.

На руках не должно быть часов, колец и других украшений. Они препятствуют тщательной мойке рук и могут быть причиной попадания в пищу микробов.

На руках не должно быть гнойничков, поэтому порезы, ожоги, надо своевременно полностью лечить.

Санитарная одежда

Назначение – защищать пищевые продукты от возможного загрязнения их одеждой работников. Санитарную одежду шьют из белой хлопчатобумажной, легко стирающейся ткани, она не должна стеснять движения работников и должна полностью закрывать его личную одежду. В карманах запрещается хранить предметы личного туалета (зеркала, расчески, бумагу, помаду и т.д.).

Нельзя закалывать санитарную одежду булавками и иголками. Санитарную одежду разрешается носить только в помещении. При выходе из производственного помещения, работники обязаны снимать спецодежду, а при возвращении одевать ее, предварительно вымыв руки. Категорически в ней запрещается посещать туалет. Косынки или колпаки, должны полностью закрывать волосы – это предает работникам опрятный вид и исключение попадания волос в пищу. На ногах обувь удобная, легкая, не скользкая, без каблуков. Запрещается носить серьги, бусы.

Медосмотр

Цель – не допустить к работе на производство больных и бактерионосителей.

Бактерионосители – это лица, которые выздоровели, но продолжают выделять во внешнюю среду возбудителей перенесенной болезни.

Медосмотр проходят регулярно, один раз в пол года. Проверка на бактерионосительство, глистоносительство, флюрография – один раз в год. Анализ крови – один раз в пять лет.

Профилактические прививки проводятся для предупреждения кишечных инфекционных заболеваний и создания иммунитета (невосприимчивость организма к различным болезням).

К работе на пищевые предприятия не допускаются:

Больные брюшным тифом;

Паратифом;

Дизентерией;

Эпидемическим гепатитом;

Болезнями костей;

Туберкулезом;

Венерическими болезнями;

Кожными болезнями (чесотка, лишаи, гнойнички).

Технологический процесс

приготовления роглика

с маком

II. Технологический процесс приготовления роглика с маком Общие технические условия

2.1. Технические требования

2.1.1 Изделия сдобные и булочные должны вырабатываться в соответствии с требованиями настоящего стандарта по рецептуре и технической инструкции, утвержденным в установленном порядке с соблюдением санитарных норм и правил, установленных для хлебопекарных предприятий.

2.1.2 Для приготовления изделий сдобных и булочных должно применяться сырье, отвечающее требованиям действующей нормативно – технической документации:

мука пшеничная высшего Приказ Наркомзага

и первого сорта №1084-38

дрожжи хлебопекарные Г ОСТ 171-81

прессованные

- молоко дрожжевое ОСТ 18-369-81

- соль поваренная пищевая ГОСТ 13830-68

сахар – песок ГОСТ 21-78

маргарин ГОСТ 240-72

масло подсолнечное ГОСТ 1129-73

масло горчичное ГОСТ 8807-74

ванилин ГОСТ 16599-71

пудра сахарная ГОСТ 22-78

повидло плодово-ягодное ГОСТ 6929-71

молоко коровье ГОСТ 13277-79

пастеризованное

масло коровье ГОСТ 37-55

сыворотка молочная ОСТ 49-92-75

мак масличный ГОСТ 12094-76

творог РСТ РСФСР 371-73

сметана ОСТ 49-90-75

маргарин жидкий ГОСТ 240-72

сыворотка молочная ТУ 49-803-81

сгущенная

сыворотка сухая ТУ 49-800-81

яйца куриные РТУ РСФСР

пищевые 8016-63

Похожие работы

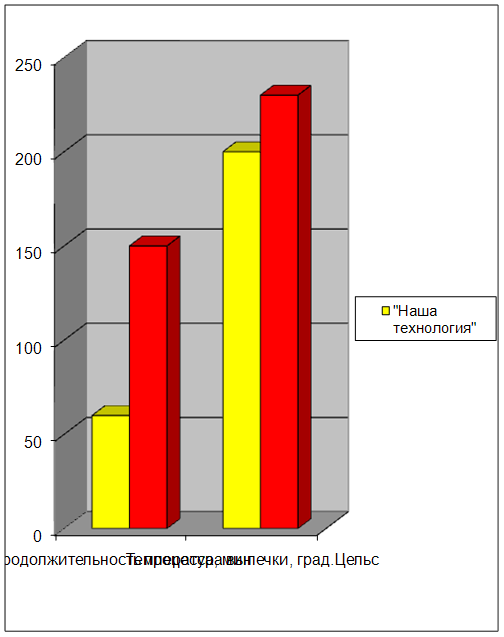

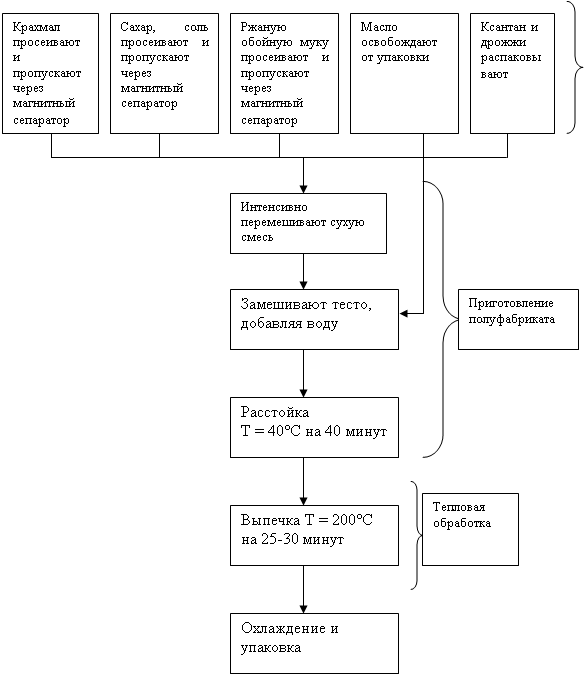

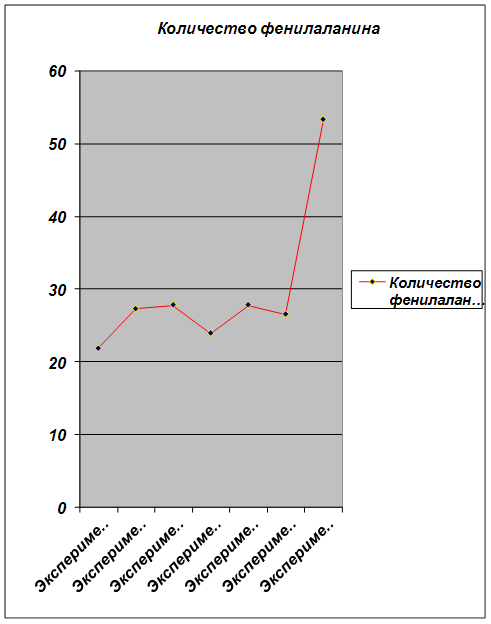

... смесь определенной массой расфасовывают в герметичную упаковку и отправляют на продажу. 1.2 Анализ существующих способов усовершенствования технологии приготовления хлеба с минимальным содержанием белка По имеющимся данным из литературы хлеб с минимальным содержанием белка готовится следующим образом. Рецептурой установлены следующие компоненты: Крахмал кукурузный, мука ржаная обойная, ...

... три-четыре блюда и вдобавок улыбающийся смуглый усач принесет ваш заказ еле подогретым. Но непременно скажет "Guten Appetit !" Далее я предлагаю рассмотреть наиболее интересные блюда немецкой кухни. Технология приготовления блюд. Закуски. Студень Ингредиенты: (на 4 порции) 1 кг свиных ножек, по возможности, и телячья ножка 1 л воды 1-2 моркови 1-2 соленых огурца соль, лук, лавровый ...

... 700 мл воды. Подавать к блюдам из тетерева, глухаря, рябчика, куропатки, из мяса диких животных и жареной индейке. 3. Разработка ассортимента и технологический процесс приготовления блюд из птицы 3.1 Фарширование целиком Курица фаршированная овощным салатом Цыпленка помыть, обсушить, натереть смесью из соли и перца и зажарить целиком в жарочном шкафу в режиме гриль. Снять ножом ...

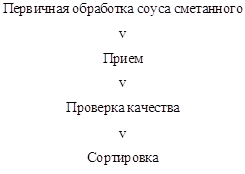

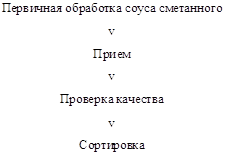

... В.С. "Технология производства продукции общественного питания"; Ковалев Н.И. "Технология приготовления пищи"). Актуальность данного вопроса обосновывает выбор темы нашей работы: "Технология приготовления: котлеты мясные, гарнир капуста тушеная, соус сметанный, ватрушка с творогом". Цель: выявить сущность технологии приготовления блюд: котлет мясных, гарнира капусты тушеной, соуса сметанного, ...

0 комментариев