Навигация

Выбор и рекомендации по использованию новых прогрессивных разработок в технологии выплавки шарикоподшипниковых сталей

4. Выбор и рекомендации по использованию новых прогрессивных разработок в технологии выплавки шарикоподшипниковых сталей.

Постоянно растущие требования к качеству стали могут сыть удовлетворены лишь при производстве металла с низкими содержаниями серы, кислорода, водорода и неметаллических включений. Но это связано со значительными трудностями: лишь способ обработки, получивший название ASEA-SKF (по названию двух разработавших его шведских фирм), позволяет комплексно рафинировать сталь, но это весьма дорогой и трудоемкий процесс.

УкрНИИспецсталью совместно с заводом «Днепроспецсталь» и другими организациями разработаны способ и устройства для вакуумирования стали с одновременной обработкой в столбе синтетического шлака (УВСШ). Способ позволяет вакуумировать сталь в широком диапазоне, сочетая преимущества процессов вакуумирования и обработки металла синтетическим шлаком при сравнительно невысоких затратах.

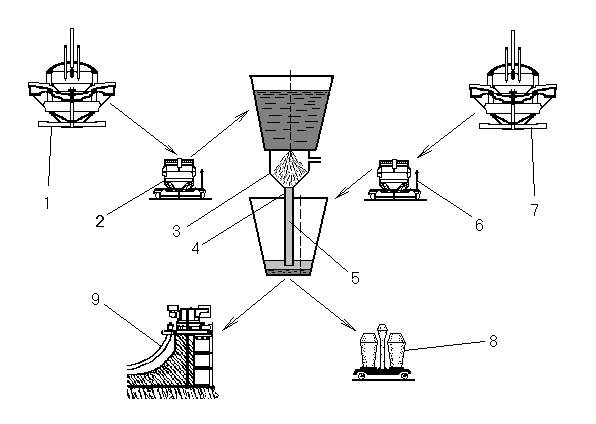

Сущность способа состоит в следующем: металл, выплавленный в сталеплавильном агрегате, подвергается вакуумированию в струе, а затем рафинируется в шлаке, проходя через столб шлакового расплава высотой свыше 3м. Столб шлака формируется за счёт разности атмосферного и остаточного давления в вакуумной камере. Количество шлака определяется барометрической высотой и поперечным сечением шлакового столба. Схема выплавки металла с вакуумшлаковой обработкой приведена на рисунке 3.

Следуя схеме, металл из сталеплавильного агрегата поступает в передаточный ковш, который устанавливается на вакуум-камеру, после чего начинается донный выпуск с дегазацией металла в струе. Распылённый металл стекает на дно вакуум-камеры и попадает в шлаковый рукав, заполненный шлаком, и, спускаясь сквозь слой шлака вниз, рафинируется. В вакуумную камеру шлак поступает из приёмного ковша шлакоплавильной печи. Под шлаковым рукавом располагается приёмный ковш, из которого металл поступает непосредственно на разливку, которая производится либо в изложницы, либо, что предпочтительнее, в машину непрерывного литья заготовок.

Рисунок 3 – Схема способа вакуумирования с обработкой в столбе шлака: 1- сталеплавильная печь, 2 - передаточный ковш с исходным металлом, 3 - вакуумная камера, 4 – шлаковый рукав, 5 – столб жидкого шлака, 6 – приёмный ковш с синтетическим шлаком, 7- шлакоплавильная печь, 8- изложницы, 9- МНЛЗ.

Как было установлено проведенными исследованиями, способ вакуумирования с одновременной обработкой в столбе шлака имеет ряд кинетических преимуществ перед другими способами обработки. Так, при вакуумировании наряду с дегазацией в струе наблюдается плёночное, капельное, или в виде мелких струй течение металла по стенкам и коническому днищу вакуумной камеры, что повышает эффективность дегазации. При движении металла через столб шлака происходит образование шлакометаллической эмульсии, в которой дисперсная фаза – металл – имеет размеры частиц в пределах 0,05-1,0 см, а максимальная масса капель имеет фракции размером 0,3-0,6 см.

Поверхность контакта металла со шлаком в процессе обработки в столбе шлака составляет более 300 м2/т стали, что на много превышает аналогичный показатель для обработки синтетическим шлаком в ковше.

Обработку в столбе шлака можно охарактеризовать как взаимодействие фаз при противотоке в случае, когда скорость движения одной из фаз (в данном случае шлака) близка к нулю. Поэтому эффективность удаления растворимых примесей из металла при обработке в столбе шлака выше, чем при традиционном перемешивании фаз в объёме (например, при обработке синтетическим шлаком в ковше). Повышению эффективности рафинирования способствует также тот факт, что металл после обработки не контактирует с загрязнённым шлаком, чем затрудняется обратный переход примесей из шлака в металл.

На установке завода «Днепроспецсталь» обрабатывали подшипниковую сталь. Её выплавляли в 60-т печах переплавом отходов с продувкой кислородом, шлак в период доводки не раскисляли и перед выпуском металла из печи не удаляли. Все проведенные эксперименты и анализы плавок дали положительные результаты. [10]

Экономический и народнохозяйственный эффекты применения данной технологии приведены выше.

Учитывая все преимущества данной технологии перед остальными, можно считать, что в данный момент она является наиболее передовой и перспективной, а значит, следует предпринять все необходимые меры для быстрого и эффективного внедрения данной технологии на крупных промышленных предприятиях Украины, что позволит им успешно конкурировать с зарубежными металлургическими предприятиями, такими, например, как ASEA-SKF.

Выводы.

Проанализировав весь рассмотренный материал можно сделать следующие выводы:

1. Необходимо совершенствование критериев оценки качества металла и готовых изделий, а также повсеместное применение неразрушающих методов контроля.

2. Необходимо разработать и применять единую методику для оценки эксплуатационных свойств подшипниковых сталей, согласованную между представителями металлургической и подшипниковой промышленности.

3. Сортамент существующих подшипниковых сталей целесообразно совершенствовать путём введения в стандарт новых марок с молибденом и ванадием.

4. Наиболее перспективными в плане повышения качества стали в настоящее время являются специальные способы производства (ЭШП, ВДП, ЭЛП, ВСШ и др.).

5. Самой прогрессивной технологией, обладающей наилучшим соотношением цена-качество является способ вакуумирования металла в столбе жидкого шлака.

Перечень ссылок.

1. Структура и свойства подшипниковых сталей / Спектор А.Г., Зельбет Б.П., Киселёва С.А. – М.: «Металлургия», 1980г. – 264с.

2. Электрометаллургия стали и ферросплавов / Поволоцкий Д.Я., Рощин В.Е., Рысс М.А., Строганов А.И., Ярцев М.А. – Учебник для вузов. Изд. 2-е, переработ. И доп. – М.: «Металлургия», 1984г. – 568с.

3. Сборник технологических инструкций по выплавке стали в основных дуговых электропечах: [Сборник] / Министерство металлургии СССР, завод «Днепроспецсталь» - Запорожье, Типография издательства «Коммунар», 1977г. -480с.

4. Машиностроительные стали. Изд. 2-е., переработанное и дополненное / Журавлев В.Н., Николаева О.И., - М.: «Машиностроение», 1968г.-332с.

5. Шепеляковский К.З., Фонштейн Н.М., Девяткин В.П. и др. – МиТОМ, 1976, №5, с. 40-44.

6. Повышение качества и улучшение сортамента подшипниковой стали в странах-членах СЭВ–М.: Ин-т «Черметинформация».1979г., ч.1, с.27-37.

7. Mullins Peter J. – IAMI, 1972, v. 11,№ 11, p.25-29.

8. Повышение качества и улучшение сортамента подшипниковой стали в странах-членах СЭВ–М.: Ин-т «Черметинформация».1979г.,ч.1, с. 3-26.

9. Повышение качества и улучшение сортамента подшипниковой стали в странах-членах СЭВ–М.: Ин-т «Черметинформация».1979г.,ч.1, с. 38-47.

10. Повышение качества и улучшение сортамента подшипниковой стали в странах-членах СЭВ–М.: Ин-т «Черметинформация».1979г.,ч.1,с.92-102.

11. Руководство по оформлению курсовых, дипломных работ и проектов / В.В. Лебедев, В.В Беренда, А.Я. Жук.- Запорожье, ЗГИА, 1999 – 18с.

12. Методические указания к выполнению курсовой работы по курсу «Технология производства специальных сталей и сплавов» / С.А. Воденников.- Запорожье, ЗГИА, 2002 – 8с.

0 комментариев