Навигация

Февраля 1913 года концессионеры пустили вторую доменную печь. Выплавка чугуна в том году была самой рекордной за все время существования завода

1 февраля 1913 года концессионеры пустили вторую доменную печь. Выплавка чугуна в том году была самой рекордной за все время существования завода.

Это видно из следующих данных:

| годы | Израсх.руды в пудах | Выплавка чугуна в пудах | Кол-во раб. дней | Кол-во печей |

| 1911 | 566.695 | 284.064 | 36 | 1 |

| 1912 | 7.212.529 | 3.730.764 | 363 | 1 |

| 1913 | 14.742.101 | 6.952.711 | 652 | 2 |

| 1914 | 13.616.424 | 6.513.972 | 592 | 2 |

| 1915 | 7.157.633 | 3.322.130 | 316 | 1 |

| 1916 | 6.298.453 | 2.958.953 | 278 | 1 |

| 1917 | 7.321.450 | 2.963.501 | 419 | 2 |

Из таблицы видно, что доменные печи работали крайне неравномерно. Периодически одна из печей останавливалась. По-прежнему не хватало топлива. По нескольку раз в год останавливались печи и из-за отсутствия кокса.

Небезынтересно отметить некоторые технико-экономические показатели работы доменных печей того времени. Из сохранившихся документов видно, что бельгийцы работали только на местной руде и известняке. На один пуд чугуна расходовалось: кокса 1,07 пуда, руды 2,01 пуда и известняка 0,77 пуда.

Низкий расход кокса и известняка свидетельствует об экономичной работе доменных печей. Произведенные в наши дни анализы шлаков того времени показывают в них большое наличие извести, что обеспечивало низкое содержание серы в чугуне.

Цех в то время работал без шлаковых ковшей. Весь шлак из печи выпускался «под себя», то есть под печь. Когда остывшего шлака накапливалось много, его отвозили в сторону. В наше время трудно представить себе доменный цех без шлаковых ковшей, а тогда это было обычным явлением. Это объясняется низкой производительностью доменных печей, тем, что необходимо было засыпать болотистую местность вокруг цеха и, главное, — наличием дешевой рабочей силы. Для отвозки шлака капиталистам выгоднее было использовать ручной труд, чем специальные ковши.

- Русская лопата - самая дешевая механизация, - говорили бельгийцы. С началом первой мировой войны положение с доставкой кокса еще больше ухудшилось. Заводу угрожала полная остановка.С целью обеспечения выполнения военного заказа летом 1915 года на завод приехал военный министр Шуваев. Он потребовал от директора завода Саркисянца пуска второй домны, обещая оказать помощь в поставке вагонов для перевозки кокса. Министр посоветовал бельгийцам заменить директора более энергичным человеком. Через год на эту должность прибыл Б. В. Толли - бывший главный инженер Енакиевского завода.

Новая группа инженеров, работавшая ранее на Южных заводах с известным металлургом М. К. Курако, энергично поддерживала его идеи об изменении, конструкции доменных печей.

В 1915 году была проведена реконструкция одной из печей. Заплечики и распар печи были защищены сплошными холодильниками, заделанными в кирпичную кладку.

Для закрытия чугункой летки была установлена одноцилиндровая паровая пушка. Горн заключили в металлический кожух.

Однако семена руководства не внесла заметных улучшений работу завода.

Работа на армию

Скудные запасы топлива экономились для выполнения более выгодного военного заказа. Начиная с 1915 года, завод изготовлял чугунные мины «Дюмезиле» с железными клепаными стабилизаторами к 58-миллиметровому миномету по заказам Харьковского военно-промышленного комитета Петроградского завода «Атлас». Всего было изготовлено 23000 мин, которые затем отправлялись в Тверские снаряжательные мастерские.

Выполнением заказов на мины были целиком заняты литейная и механическая мастерские завода. В литейной работало 4 формовочных станка для корпусов мин. В механической - 6 специально изготовленных на заводе станков для обточки и нарезки корпусов и 4 станка для обработки крышек.

Военные заказы все поступали, а топлива опять не хватало. Акционеры обратились к министру торговли и промышленности с просьбой выделить вагоны для перевозки кокса. Они писали: «Кокс для выплавки чугуна двумя печами в 1917 году у Тамбовского анонимного горного и металлургического общества имеется полностью закупленным. Поставщики всецело идут ему навстречу и единственно необходимо только усилить подачу вагонов под кокс для перевоза такового на завод. При существующем, очень ощутимом, недостатке перевозимых средств, разумеется, приходится при выборе заводов-производителей таких металлов, как чугун, руководствоваться качеством металла и, главным образом, минимальной затратой числа пудоверст».

Несмотря на вескость доводов, министр помочь не смог. Война поглощала подвижной состав железнодорожного транспорта. С расширением мировой войны промышленная деятельность России уменьшалась, свертывалось производство и на Сокольском заводе. Это подтверждают данные из бухгалтерских книг о чистой прибыли, завода, которые тщательно записывал главный бухгалтер бельгиец Жорж Бришан. Если в 1913-1914 гг. прибыль составляла 753.064 рубля 18 коп, то в 1914-1915 гг. она снизилась до 534.797 рублей 27 коп. а к концу 1917 года уменьшилась ещё почти в два раза и с каждым месяцем всё быстрее ощущался недостаток рабочей силы. Каждый День со станции Чугун на фронт отправлялись все новые эшелоны с мобилизованными.

ВОССТАНОВЛЕНИЕ ЗАВОДА

В первые месяцы Советской власти завод и рудники были национализированы и перешли в непосредственное ведение ВСНХ, получив наименование «Государственный Сокольский металлургический завод и железные рудники». Управление взяли в свои руки рабочие. 3 февраля 1919 года состоялось первое заседание созданного заводоуправления.

Старое руководство завода во главе с директором Толли эмигрировало за границу. Они оставили завод без денег, сырья и топлива, о чем свидетельствует «справка о финансовом положении завода на 4 февраля 1920 года:

« Наличность — 375.000 рублей

Наши долги:

Суммы, подлежащие доход казны — 304.946 руб. 11коп.

Позаимствовано в казначействе из государства - 900.000 руб.

Долг горного общества — 739.910 руб. 49 коп».

Более полутора миллионов рублей долга, почтя бездействующие цехи - вот в каком состоянии находился завод. Героические усилия прилагал коллектив, чтобы спасти завод от «естественной смерти».

Это был, пожалуй, самый трудный период в истории завода. Металлургический завод превратился в мелкое предприятие с примитивным кустарным производством.

- За что мы только ни брались,-вспоминает работник. - И соломорезки делали, и печные горшки отливали. Да, да, горшки! Пригласили с мальцевских заводов несколько специалистов формовщиков-посудников. Я наладил производство горшков и сковородок.

Долгое время бездействовали Липецкие рудники. Отсутствие железной руды и кокса, недостаток рабочих рук, транспортная разруха привели к тому, что в июне 1918 года выплавка в домнах чугуна на сокольском заводе официально прекратилась. И все же металлурги продолжали работать. Они отливали чугунные детали, переплавляя в вагранках плиты, которыми был устлан дутный двор.

Рост производства на заводе начинается с весны 1922 года, когда было создано новое заводоуправление во главе с директором Масютой Д. П. С октября 1922 года завод окончательно снимается с государственного снабжения и входит в Металлотрест Тамбовской губернии. Завод начал работать на хозрасчете.

Переход на хозрасчет обусловил значительные изменения в деятельности завода. Программа производства стала строиться в соответствии с требованиями рынка.

Ввиду того, что на складе завода скопилось большое количество железнодорожного литья, отливка его была прекращена. Невыгодным стало производство соломорезок и обработка подшипников для товарных вагонов. Вместо этого завод начал усиленно производить отливку посудного и печного литья.

Товарообмен завода с Юго-Восточной железной дорогой (обмен литья на дрова) обеспечивал топливо для вагранки и парового котла. По тому времени это было большим достижением. Дрова - не кокс, но все же лучше, чем ничего.

В январе 1923 года сокольцы на рабочих собраниях решили назвать свой завод «Свободный сокол». Это были радостные, волнующие собрания. Металлурги мечтали о тех днях, когда снова зажгутся домны и завод станет выплавлять чугун.

Правление Металлотреста утвердило это постановление сокольцев. В течение 1924—1926 гг. завод в основном производил посудное литье. Чугун для литья он получал с Юга. В 1924 году рабочих и служащих на заводе было 172 чел. в 1925 году — 310; в 1926 — 401 человек.

В сентябре 1925 года по призыву Липецкой городской парторганизации началось восстановление домны. Управление завода разослало письма бывшим потребителям чугуна и ходатайствовало об отпуске средств на ремонт доменной печи.

Большую трудность представляло удаление остывшего металла (козла) из лещади печи. Эту задачу успешно решил мастер домны Федор Митрофанювич Савенков. Воспитанник русских металлургов — академика М. И. Павлова и М. К. Курако, с которыми он ранее работал, Савенков отличался смелостью и оригинальностью технической мысли. Вместе с горным техником Михаилом Николаевичем Каминским он впервые в доменной практике применил подрывной способ. В дальнейшем такой способ удаления «козла» стал широко применяться при ремонтах доменных печей.

Наряду с восстановлением домны проводилась и частичная ее реконструкция. Были установлены бронь на горн и заплечики, а также холодильники для их охлаждения водой.

Большими и трудоемкими были котельные работы. Металлических конструкций, которые изготовлял Воронежский завод имени Коминтерна, не хватало. Значительная часть нестандартного оборудования изготовлялась на месте хозяйственным способом. Инженер В. П. Петькин и начальник доменного цеха Н. Н. Усков на ходу делали рабочие чертежи, по которым котельщики вручную отвальцовывали нужную конструкцию. Листы металла разогревали на открытых кострах.

Тем временем возрождались и рудники, производился капитальный ремонт железнодорожной ветки от ст. Липецк до Сырского рудника. Принимались меры к возврату на завод оборудования (паровозов, паропутевого крана и т. д.), к обеспечению доменного цеха коксом. В восстановлении завода принимали участие не только сокольцы. По призыву городской парторганизации липчане проводили массовые воскресники по возрождению старейшего в то время единственного в Липецке металлургического предприятия.

27 марта 1927 года был окончен ремонт и пущена первая печь. После десятилетнего перерыва вновь загудела домна и выдала первую плавку чугуна. Сокольцы ликовали. На заводе состоялся митинг. На трибуну поднялся директор завода Д. П. Масюта со слитком чугуна.

- Товарищи!-cказал он,- сегодня мы отмечаем первую победу! Этот слиток чугуна для нас дороже золота. Мы сейчас выплавляем сотни тонн, но недалек тот день, когда будем выплавлять тысячи тонн чугуна.

В ознаменование этой победы коммунист А. М. Плетнев водрузил на заводской трубе на высоте 65 метров красный флаг.

Коллектив приступил к ремонту второй доменной печи, которая вступила в строй в январе 1929 года.

В этот период доменный цех обслуживали механическая и литейная мастерские, генератор мощностью в 100 киловатт, воздуходувная станция с двумя поршневыми машинами. Вскоре были введены новые более мощные турбогенераторы. Все это по сравнению с нынешним техническим оснащением завода было маломощным, примитивным, но для того времени это считалось большим достижением. Завод работал, выпускал чугун

Через 10 лет началась вторая мировая война. Завод Свободный Сокол перешел на производство оружия для армии. Это были тяжелые годы ,как завода ,так и всей страны в целом. Наступил финансовый кризис. Не хватало топлива ,сырья, рабочих рук так как мужская половина отправлялась на фронт. Но это не мешало сокольцам делать успехи в производстве.

ВТОРОЕ РОЖДЕНИЕ ЗАВОДА

Отгремели бои. Люди вернулись с фронта. Завод «Свободный сокол» стал вновь возрождаться. Металлурги поставили перед собой задачу восстановить основные цехи: доменный и труболитейный, создать энергетическую базу. Для этого прежде всего нужно было пустить домны, так как продукт доменного цеха - газ является основным и самым дешевым топливом, для выработки пара и электроэнергии.

Основное оборудование цеха, эвакуированное в годы войны, осталось на Урале. Сама печь была «закозлена». Большинство вспомогательных механизмов поржавело, пришло в негодность;

К этому времени из эвакуации вернулись старые рабочие—горновые Ф. И. Зайцев, В. В. Поляков и другие. Пришли с фронта старший электрик цеха М. С. Братерский, водопроводчик В. И. Стеганцев, механик Н. Ф. Башкевич, рабочий по загрузке печи П. И. Кирьянов. Горновые, газовщики, электрики - люди разных профессий вместе с бригадами строителей и монтажников стали восстанавливать доменный цех.

Работникам приходилось ревизировать оборудование, разбирать старые узлы. Изношенные, пораженные коррозией части, выбрасывали и заменяли новыми, которые сами изготовляли.

Большая работа выпала на долю водопроводчиков. Все холодильники изготовлялись на месте. Труб для змеевиков не хватало, зачастую не было и чертежей.

Много изобретательности проявили литейщики. Под руководством мастера А. Н. Бролина они заливали подготовленные змеевики чугуном и получали готовые холодильники, в которые потом была заключена доменная печь.

Наряду с домной восстанавливались газоочистка, центральная насосная, электростанция и другие вспомогательные цехи. Работа шла круглосуточно. Не одну бессонную ночь провели над расчетами и чертежами начальник технического отдела П. В. Потанин, главный механик завода П. Н. Ноготков и другие инженеры. Всю техническую документацию они готовили на месте.

Большую работу провел коллектив энергетиков по реконструкции и расширению своего хозяйства. Большинство старых котлов были заменены, смонтированы совершенно новые турбогенераторы. Успешно проведена реконструкция фирменных котлов, в результате чего их производительность увеличилась почти в два раза.

Создание энергетической базы явилось необходимым условием для полного восстановления завода.

В 1949 году был восстановлен и другой основной цех — труболитейный.

За самоотверженный труд сотни рабочих, инженеров и служащих были награждены медалью «За восстановление предприятий черной металлургии Юга». Среди награжденных — много кадровых рабочих: Е. М. Бугатов, И. Г. Милованов, А. К. Голуб и молодых — А. К. Олейников, Г. А. Циома, В. Я. Соболев, С. М. Устименко. Вместе с мужчинами самоотверженно трудились и женщины; А. В. Варварина, Е. С. Доровских и другие.

Усилиями коллектива 29 июня 1947 года была восстановлена и сдана в эксплуатацию доменная печь. Другая домна ввиду износа и несовершенства конструкции была разобрана. (На ее месте в 1951 году построили новую типовую печь с большим полезным объемом).

С каждым месяцем повышалась квалификация литейщиков, увеличи-

вался выпуск труб. Росли, совершенствовали свое мастерство доменщики, энергетики, работники всех цехов и участков.

До войны тяжелые трудоемкие операции по загрузке доменных печей, формовке и разливке чугуна велись вручную большим штатом рабочих каталей, формовщиков и чугунщиков. Не были механизированы трудоемкие операции по обслуживанию горна доменных печей и литейного двора.

С постройкой бункерной эстакады, механизацией подачи кокса, с установкой рудного перегружателя исчезли профессии каталей и насыпщиков. Нет теперь и профессий формовщиков и чугунщиков, вручную разливавших чугун на литейных полях. Их заменили две разливочные машины. Механизация участков доменного цеха позволила высвободить для других работ около 250 человек.

Процессы ведения доменных печей по сравнению с довоенным временем значительно изменились. Внедрена новая прогрессивная технология — работа печей на дутье постоянной влажности и с повышенным давлением газа под колошником. Ручные операции по регулированию горячего дутья и поддержанию постоянства влажности переведены на автоматику.

Тяжелые работы на горне и литейном поле доменных печей механизированы. Установлены механические стопоры для закрывания шлаковых леток, бурильные машины для разделки чугунной летки и современные электрические пушки для закрытия леток. Литейный двор оснащен мостовым электрокраном.

Для очистки доменного газа построена электрическая газоочистка в составе двух блоков.

Реконструирована и воздуходувная станция. Вместо пяти паровых маломощных воздуходувных машин выпуска 1897—1900 гг., крайне неэкономичных, установлены три турбовоздуходувки Невского завода.

Перевод доменных печей на работу с повышенным давлением газа под колошником потребовал замену и этих агрегатов. В 1968 году одна турбовоздуходувка была демонтирована и на ее месте установлена новая более мощная турбовоздуходувка, позволившая увеличить производительность первой домны до 5 процентов». В 1958 году проведены работы по замене изношенных воздухонагревателей доменной печи более мощными совершенными аппаратами. Это подняло температуру дутья, а следовательно, и улучшило технико-экономические показатели работы печи. При сооружение третьего воздухонагревателя было внедрено одно из новых достижений современной техники — высокоглиноземистый кирпич для футеровки купола и верхней части стен.

. Автоматизированы основные процессы управления ходом доменных печей, механизирована загрузка и другие трудоемкие операции на горне, установлены мощные воздухонагреватели, позволяющие держать температуру дутья более 1000°. По оснащенности доменный цех стал в ряды передовых цехов страны.

После реконструкции цеха навсегда упразднились профессии горновых, плитовых, исчезла «коза» последняя «реликвия» старого завода. Возросли требования и к обслуживающему персоналу. «Свободному соколу» понадобились квалифицированные кадры электриков, машинистов, механиков. И вот бывшие катали, плитовые без отрыва от производства начали осваивать новую технику, приобретать другие профессии. Курсами мотористов, машинистов, электриков был охвачен почти весь коллектив цеха. Вложенные затраты, вдохновенный труд коллектива вскоре оправдали себя. В 1956 г. выплавка чугуна по сравнению с 1948 годом увеличилась в три раза, а выработка на одного рабочего в 2-3 раза.

Много знаний, смекалки и усердия проявили люди во время реконструкции своего цеха. Стоит, например, только вспомнить перевод загрузки одной домны на автоматику. Для выполнения этой работы предполагалось остановить печь на 5-7 суток. Но группа электриков под руководствам М. С. Вратарского выполнила работу на ходу печи.

Или другой пример. В 1951 году перед пуском печи выяснилось, что вновь полученные заводом путевик и центробежник, изготовленные для работы и вертикальном положении, непригодны для установки в местных условиях. На переделку требовалось 10-15 дней. Бригадир А. Н. Голомазов с группой слесарей выполнил всю работу за одни сутки, обеспечив досрочный пуск печей.

Широкое внедрение новой передовой технологии, механизация участков производства произошли и в труболитейном цехе № 1. Здесь была проведена реконструкция вагранок с применением трехрядных фурм, водяного охлаждения плавильного пояса, позволившая увеличить их производительность в час, увеличить продолжительность работы с трех до шести смен.

Осуществлена была реконструкция каруселей №№ 3 и 4. Она повысила их производительность на 25 процентов и позволила выпускать 150-миллиметровые трубы длиной 4 метра вместо трех метров.

Внедрение новой технологии, замена дорогостоящей привозной осоки для изготовления стержней торфяной крошкой дали возможность значительно улучшить качество труб и удешевить их себестоимость. Большой экономический эффект дает также увеличение процента отработанных формовочных смесей в составах стержневой массы и применение глиняной суспензии.Новая технология, разработанная сокольскими труболитейщиками, применяется сейчас в других труболитейных цехах и заводах страны.

Развитие завода сопровождалось ростом жилищного и культурно-бытовото строительства.

В поселке появились совершенно новые жилые кварталы с благоустроенными домами. Построены три школы, больница, поликлиника. прекрасный Дом культуры, широкоэкранный кинотеатр, два детских сада, детский дом, детские ясли, стадион с хорошим спортивным залом, несколько промтоварных и продовольственных магазинов. Введено в эксплуатацию 43 тысячи квадратных метров жилой площади. Завод и поселок соединены с городом асфальтированным шоссе и трамвайной линией.

ПЕРВЫЙ В СТРАНЕ

30 октября 1958 года на заводе введена в строй первая очередь цеха центробежной отливки труб. Это - первый в нашей стране цех по производству чугунных водопроводных труб центробежным способом.

Огромный цех длиной 180 метров, шириной 101 метр и высотой 17 метров оснащен первоклассной отечественной техникой. В изготовлении и поставке оборудования участвовали многие предприятия страны, в том числе Днепропетровский завод металлургического оборудования, Дебальцевский машиностроительный завод, Коломенский завод тяжелого машиностроения, Тбилисский станкостроительный завод имени С. М. Кирова. Десятки тонн нестандартного оборудования в фасонолитейном и ремонтно-механическом цехах изготовлены силами самих сокольцев.

В цехе установлены центробежные машины производительностью до 20 труб в час. Такую машину обслуживают всего пять человек, в то время как в старом труболитейном цехе одну карусель обслуживают 20 человек.

В плавильном отделении установлены две вагранки производительностью по 15 тонн металла в час каждая. Плавильное отделение оснащено новейшими приборами контроля и автоматики ведения процесса.

Все транспортные операции, начиная от подачи жидкого металла к машинам и кончая выдачей готовой продукции на склад, механизированы. Для гидравлического испытания труб установлены уникальные прессы с автоматикой и приборами, а для обрезки труб — мощный обрезной станок производительностью до 40 труб в час. Во всех пролетах цеха смонтированы электромостовые краны.

Трубы по конвейеру идут в обжигательную печь, затем к гидравлическому прессу, в печь подогрева, в асфальтировочную ванну и, наконец на склад готовой продукции.

Последние годы

В 60-80 годы завод работает отлажено, постоянно усовершенствуется и получает премии. В 80 г пущен 3-й трубцех №3 для отливки труб диаметром 100-300 мм. Завод превращался в крупнейшее литейное предприятие. Все цеха механизировались .В 90-е г в стране начался экономический спад .Спрос на металл резко упал . С 1994-1997 на заводе работает только одна доменная печь .В 1998 году завод объявлен банкротом. На следующий год сменяется начальство и предприятие получает новое название ОАО “ Липецкий металлургический завод “. Тогда же запускается отреконструированная 1-я домна ,а в2001 запускается 2-я. Все детали произведены в Германии. Начинается полное восстановление завода . В 1999 году 10 ноября заводу исполнилось 100 лет.

Похожие работы

... Майским днем напоминает вновь, Как ломалась вражья злоба черная О твою пресветлую любовь. Неувядаемой славой героизма и мужества прославили себя долгоруковцы в годы Великой Отечественной войны. За каждый город- герой сражались долгоруковцы. Особый вклад в освобождение района от временной оккупации внесли первогвардейцы дивизии Руссиянова,. 4-й ...

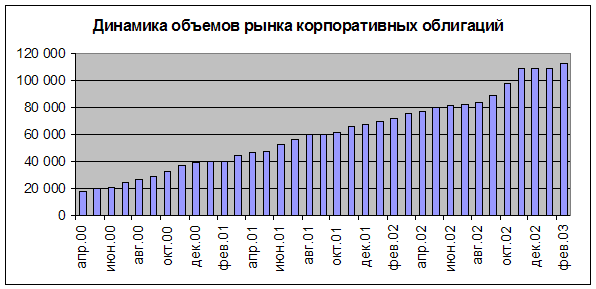

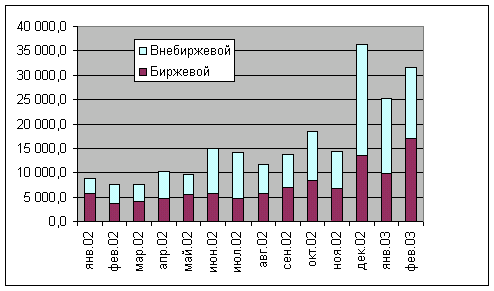

... , чтобы купонные облигации выпускать со ставкой купона, соответствующей рыночным ставкам, и размещать их по номиналу. Глава 3 Перспективы развития рынка корпоративных облигаций в России. 3.1 Основные направления повышения эффективности рынка корпоративных облигаций На мой взгляд, существуют все основания предполагать, что в перспективе ближайших 2—3 лет рынок корпоративных облигаций будет ...

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

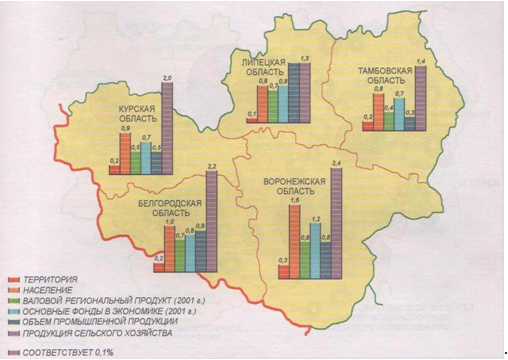

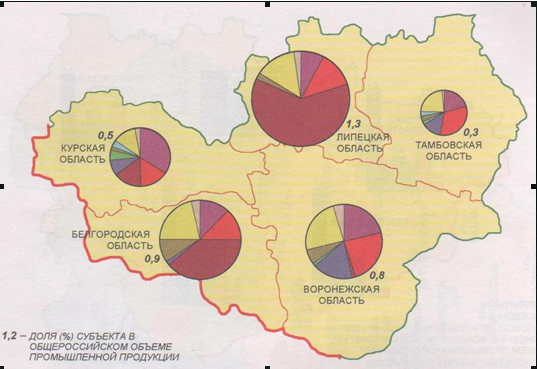

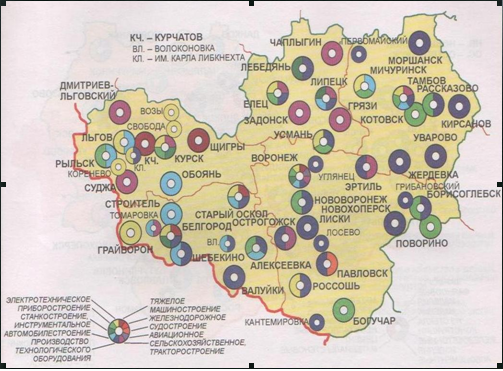

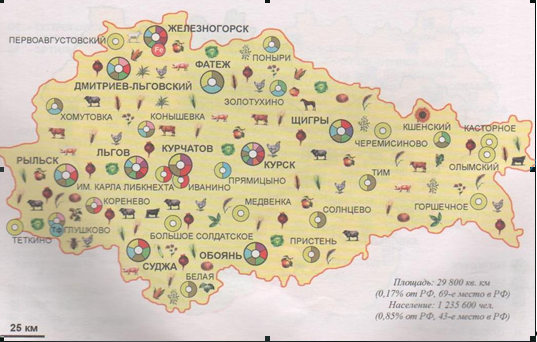

... АПК. В перспективе АПК Центрального Черноземья должен стать наряду с черной металлургией основной отраслью специализации региона. 2.2 Формы территориальной организации экономики в районе Территориальная организация хозяйства Центрально-Черноземного района характеризуется большими диспропорциями. Высок удельный вес в промышленном производстве областных центров. Воронеж, Липецк и Курск дают ...

0 комментариев