Навигация

ПЛАНИРОВАНИЕ ОБЪЕМА ПРОИЗВОДСТВА

5. ПЛАНИРОВАНИЕ ОБЪЕМА ПРОИЗВОДСТВА

Направления анализа выполнения производственной про-граммы.

Прежде чем приступить к разработке плана производства, проводится анализ выполнения производственной программы за предшествующий период. Это необходимо для определения исходного уровня производства и выявления резервов.

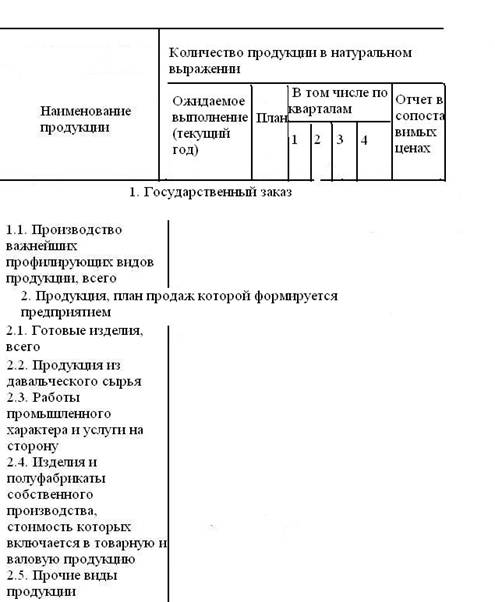

Анализ начинается с проверки выполнения производственной программы по объему и составу. Каждое предприятие обязано выполнять план выпуска продукции в заданной номенклатуре. Невы- • полнение плана по номенклатуре может означать задержку или даже срыв выполнения плана других предприятий или несвоевременное удовлетворение нужд потребителей. Поэтому продукция, изготовленная не по плановому ассортименту и не по плановым договорам поставки, при анализе выполнения плана не засчиты-вается. Для оценки выполнения плана по ассортименту в отчет о выполнении плана засчитывается фактический выпуск изделий по каждому наименованию, но в пределах не выше !00% планового задания.

Затем анализируется выполнение задания по освоению производства новой продукции. Выявление степени выполнения этого задания имеет большое значение для оценки осуществления технического прогресса в промышленности, улучшения удовлетворения растущих потребностей социалистического общества и, кроме того, для установления размера отчислений от прибыли в фонд материального поощрения, полагающегося коллективу предприятия в зависимости от удельного веса новой продукции в общем ее выпуске.

Одним из важных элементов анализа выполнения плана по выпуску продукции является проверка выполнения задания по соблюдению производственного профиля предприятия. Значение этого раздела анализа заключается в том, что приближение выпускаемой продукции к производственному профилю завода способствует, как правило, увеличению выпуска продукции, улучшению ее качества, снижению себестоимости и т. п., т. е. улучшению количественных и качественных показателей работы предприятия.

Необходимым элементом анализа выполнения плана по выпуску продукции является также изучение равномерности выпуска продукции .

Определение объема выпуска продукции.

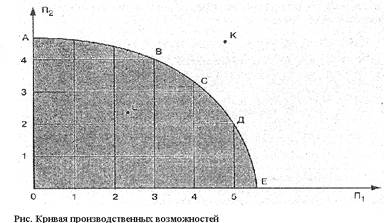

При разработке плана производства продукции устанавливают номенклатуру продукции и ее количество по каждому виду, которая может быть изготовлена предприятием исходя из потребностей народного хозяйства, рациональной специализации предприятия и имеющихся производственных мощностей. При этом учитываются централизованные задания, систематизированные плановые заявки и портфель заказов предприятия, обязывающие его поставить в установленные сроки определенное количество продукции различным потребителям - заказчикам этой продукции. В объем производства включается также стоимость работ по оказанию услуг па сторону, по производству изделий культурно-бытового назначения и хозяйственного обихода и т, д.

Товарная продукция в натуральном выражении служит, основой для определения уровня специализации предприятия и расчетов себестоимости, рентабельности, размера накоплений и других финансовых показателей деятельности предприятия.

Планирование товарной продукции заключается в определении размеров планового выпуска товарной продукции в натуральном выражении и действующих оптовых ценах предприятия (без налога с оборота.)

Методика расчета объема товарной продукции является общей для всех отраслей промышленности. Планирование валовой продукции как расчетного показателя предусматривает планирование прироста (убыли) полуфабрикатов своего производства, а также спец инструментов, штампов, опок, моделей и приспособлений. На предприятиях машиностроения' производства металлоконструкций и ремонтных заводах оно включает в себя кроме перечисленного и планирование прироста (убыли) незавершенного производства (по всем видам промышленной продукции этих предприятий) в случаях, указанных выше.

Определение планового остатка незавершенного производства и полуфабрикатов.

Остатки полуфабрикатов и незавершенного производства планируются с целью:

1) обеспечить бесперебойный ход производственного процесса. Отсюда вытекает необходимость иметь остаток незавершенного производства в отдельных фазах производственного цикла- в процессе изготовления продукции на рабочих местах, в транспортировке между ними, техническом контроле, межоперационном пролеживании. Такой остаток незавершенного производства называется цикловым или нормальным заделом;

2) обеспечить ликвидацию несопряженности в производительности отдельных участков внутри цеха; это обусловливает необходимость иметь остаток незавершенного производства в обороте между участками с различной производительностью; такой остаток незавершенного производства называют оборотным заделом. Характерной чертой оборотного задела является его периодическое образование, расходование и последующее восстановление; ликвидация песопряженности отдельных цехов достигается созданием межцеховых остатков полуфабрикатов;

3) обеспечить ликвидацию последствий непредусмотренного выхода из строя отдельных производственных участков или появления брака на какой-либо из стадий производства; это вызывает необходимость иметь минимальный остаток незавершенного производства, который гарантирует предприятие от перерывов в.производстве продукции вследствие указанных причин; такой остаток незавершенного производства называют гарантийным или страховым.

Расчет валовой продукции в общем виде может быть представлен следующими формулами:

а) по выпуску продукции

Вцех=Зцех+-Инзп+Пвз

где Вцех- выпуск продукции данного це.ха; Зцех- план запуска в производство в данном цехе; Инзп- изменение остатка незавершенного производства в цехе; Пвз- потребность в полуфабрикатах на внутризаводские нужды;

б) по запуску в производство

Зцех=Зп.цех+-Инзп+Пвз

Размер незавершенного производства при всех обстоятельствах определяется двумя, моментами: длительностью производственного цикла и средним размером выпуска продукции в единицу времени (месяц, сутки, смену, час, минуту).

Если обозначить сумму остатка незавершенного производства через Онзп а сумму выпуска продукции за сутки через Вс, то средняя длительность производственного цикла изготовления продукции Тц равняется Онзп/Вс, Коэффициент оборачиваемости незавершенного производства Коб равен выпуску продукции В, деленному на сумму незавершенного производства. При этом, если

Bc=B/360

то

Tц=Онзп*360/B

Учитывая что

Коб=И/Онзп

Получаем, что

Тц=360/Коб или Коб=360/Тц

Однако эти общие исходные данные для расчета планового остатка незавершенного производства используются по-разному, в зависимости от метода организации производства в данном цехе или на данном участке.

На участке поточного производства плановый размер незавершенного производства будет зависеть от: а) числа рабочих мест в поточной линии; б) количества изделий (узлов, деталей), одновременно находящихся на одном рабочем месте; в) способа пере-. дачи изделий (деталей, узлов) на участке с одной поточной линии на другую - поштучно или партиями; г) величины такта потока. Остаток незавершенного производства на поточной линии, находящийся в процессе изготовления на рабочих местах, в пути между рабочими местами и в транспортировке между линиями, может быть определен расчетным путем.

На участке (в цехе), организованном по партионному методу, размер остатка незавершенного производства зависит от: а) месячного плана выпуска отдельных изделий; б) длительности (в месяцах) производственного цикла изделий (по их ведущим деталям);

в) средней готовности изделий в незавершённом производстве, определяемой в процентах к плановой себестоимости;

г) плановой себестоимости отдельных изделий.

Определив плановый остаток незавершенного производства и зная фактический (или ожидаемый) остаток па начало планового периода, получаем прирост (или убыль) незавершенного

где Зцех- план запуска в производство в последующем цехепроизводства по себестоимости. Это изменение остатка незавершенного производства по себестоимости переводится в изменение остатка в сопоставимых ценах по коэффициенту отношения товарной продукции в сопоставимых ценах к ее себестоимости. Пересчет производится по следующей формуле:

Ои.нзп=Опл.нзпКпл-Оф.нзпКф

где Ои.нзп - изменение остатка незавершенного производства в сопоставимых ценах, тыс. руб.; Опл.нзп- плановый остаток незавершенного производства по себестоимости, тыс. руб.; Оф.нзп--- то же, фактический; Кпл- коэффициент пересчета в плановом периоде; Кф- коэффициент пересчета в периоде, предшествующем плановому.

В условиях единичного производства изменение остатка незавершенного производства целесообразно определять по проценту готовности изделий на начало и конец планового периода. Для этого:

а) устанавливают фактический процент готовности изделия на начало планового периода из отношения суммы фактических затрат на их изготовление к сумме полной плановой себестоимости;

б) на основе длительности производственного цикла определяют процент готовности изделия к концу планового периода. При этом может оказаться, что изделие, находящееся в незавершенном производстве на начало планового периода, будет изготовлено до конца планового периода или что в составе незавершенного производства на конец планового периода появятся изделия, которых не было на начало планового периода.

В сумму валовой продукции включается, как указывалось выше, также изменение состава полуфабрикатов. Поэтому при определении производственной программы делается расчет складского остатка тех полуфабрикатов, которые хранятся на межцеховых складах.

На основе всех изложенных выше расчетов разрабатывается сводный план производства продукции предприятия в ценностном выражении. План производства продукции рассчитывается в двух оценках: по сопоставимым ценам и в действующих оптовых ценах. При разработке плана производства используются следующие показатели:

1) объем реализуемой продукции в денежном выражении, в том числе: а) важнейшие поставки по народнохозяйственному плану; б) продукция по плану министерства; в) кооперированные поставки; г) прочие виды продукции;

2} в объеме реализуемой продукции выделяются в тыс. руб. и в %: а) продукция, соответствующая профилю предприятия; 6} продукция новой техники; в) продукция, аттестованная на Знак

качества; г) продукция, произведенная за счет роста производительности труда; д) продукция культурно-бытового назначения и хозяйственного обихода;

3) работы и услуги промышленного характера на сторону (в тыс. руб.):

4) прочая продукция (в тыс. руб.);

5) изменение остатка незавершенного производства и полуфабрикатов собственного изготовления (в тыс. руб.);

6) валовая продукция в сопоставимых ценах (в тыс. руб.).

Планирование производственной программы основных цехов.

Планирование производственной программы не заканчивается установлением планового задания по выпуску продукции в целом по предприятию. Производственная программа разрабатывается также по основным и вспомогательным цехам.

Разработка планов выпуска продукции основными цехами и участками предприятия производится в порядке, обратном ходу технологического процесса, т. е. в направлении от выпускающих цехов к обрабатывающим и далее к заготовительным цехам.

Такой подход позволяет исходя из заданий по изготовлению и реализации продукции, доведенных до данного предприятия, установить задания по цехам с учетом межцеховых производственных связей, создания и поддержания на необходимом уровне запасов незавершенного производства и полуфабрикатов и технически неизбежных (на данном уровне) потерь в производстве (например, отходов сырья и полуфабрикатов и т. п.), удовлетворения внутренних потребностей предприятий в определенных видах деталей, узлов, полуфабрикатов для проведения ремонта, в инструментальном производстве и т. д.

6. ОСОБЕННОСТИ ПЛАНИРОВАНИЯ

ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

ВСПОМОГАТЕЛЬНЫХ ЦЕХОВ

Производственная программа вспомогательных цехов объединения и предприятия формируется на основе потребностей собственного основного производства и принятых заявок других предприятий, учитываемых в плане реализации продукции. Принцип и порядок формирования заданий вспомогательным цехам тот же, что и основным. Вместе с тем они имеют ряд существенных особенностей, определяемых спецификой их продукции и формами связи с основным производственным процессом. Во-первых, продукция вспомогательных цехов отличается номенклатурой и меньшей, чем в основном производстве, устойчивостью. Номенклатура специального инструмента, который производится собственными силами заводов, где применяется этот инструмент, велика и возрастает по мере повышения механизации и усложнения производства. Повышение общей фондонасыщенности производства при введении новых производств, росте механизации а систематизации производства приводит к значительному увеличению объема

ремонтных работ и увеличивает их разнообразие. Усложнение и интенсификация технологических процессов вызывает дополнительные потребности в различных видах энергии и т. д. Во-вторых объем и график производства продукции во вспомогательном производстве в полной мере зависимы от графина работы основных производственных цехов. В-третьих, при разработке программы вспомогательных цехов следует иметь определенные резервы мощностей, которые позволяют покрыть потребности основного производства при перевыполнении плана или отклонениях от норм использования производственных ресурсов.

В условиях создания централизованных вспомогательных служб и хозяйств одним из основных вопросов разработки производственной программы вспомогательных цехов становится определение доли кооперированных услуг по обеспечению инструментом, проведению ремонта, транспортировки и энергообеслеченности.

Определение программы инструментального производства.

Программа инструментальных подразделений разрабатывается на основе общей потребности в инструменте для выполнения работ в основных подразделениях, пополнения запаса инструмента и удовлетворения внешних заказов.

Потребность в инструменте для выполнения плана производства основной продукции зависит от трудоемкости продукции и нормы его износа. Нормы износа инструмента определяются количеством часоа работы между двумя заточками (для режущего инструмента) или двумя ремонтами (для мерительного и прочего инструмента) и числом возможных заточек или ремонтов до его полного выбытия. Они зависят от качества инструмента, особенностей технологического процесса, свойств обрабатываемых материалов, режима работы оборудования, квалификации рабочих и их отношения к инструменту, организаций заточки и ремонта инструмента.

Так, например, применительно к режущему инструменту норма его износа рассчитывается следующим образом. Определяется среднее время работы инструмента в нормальных условиях между двумя заточками.

Особенность конструкции инструмента определяет толщину рабочей части инструмента и величину слоя инструмента, стачиваемого за время одной заточки. На основе этих данных норма износа рассчитывается по следующей формуле:

Тизн=(а/l+1)t или Тизн=(з+1)t

где Тизн - норма износа инструмента, ч; а - толщина рабочей части инструмента; l - толщина рабочей части инструмента, стачиваемая за одну заточку; t - время работы инструмента между заточками, ч; з - количество заточек инструмента до полного износа.

Норма износа мерительного инструмента определяется в зависимости от допуска его износа (это в значительной мере зависит

от ответственности и сложности выпускаемой продукции),сред. него числа промеров на 1 микрон износа инструмента и количества возможных ремонтов

Тизн=nc(p+1)

где Тизн - норма износа измерительного инструмента, т. е. число промеров до полного износа измерительного инструмента; п- число промеров на 1 микрон износа; с - допуск износа мерительной поверхности в микронах; р - число возможных ремонтов до полного износа инструмента.

На предприятиях широко применяются отраслевые нормативы расхода инструмента на 100 единиц готовой продукции, на 1000 станко-часов и т. д. Эти нормативы разрабатываются отраслевыми научно-исследовательскими институтами и корректируются на основе опыта передовых рабочих и особенностей производства.

На основе нормы износа инструмента и объема работ, выполняемых определенным видом инструмента, определяется потреб-

"ностьв нем.

В зависимости от частоты, масштабности применения инструмента и степени универсальности, т. е. возможности использования инструмента для обработки различных видов изделий и на разных видах оборудования, потребность в нем определяется с разной степенью детализации и точности.

Для массового производства специального инструмента может быть использован так называемый метод износа. При этом исходными являются данные об износе инструмента в часах и времени работы данным инструментом по изготовлению детали или комплекта деталей на изделие. Так, расход режущего инструмента И рассчитывается по следующей формуле:

И=tмаш/Tизн

где tмаш - машинное время работы данным инструментом для изготовления одного изделия по всем деталям (операциям). Оно определяется на основании технологических карт обработки деталей; Тизн - время работы инструмента до полного износа в час.

Расход мерительного инструмента по методу нормы износа определяется исходя из объема контрольных промеров и нормы износа мерительного инструмента.

Объем контрольных промеров на программу по каждому виду инструмента устанавливается исходя из: а) числа деталей Nд для измерения которых применяется данный инструмент; б) количества промеров одной детали рабочими на рабочих местах и контролерами на пунктах проверки продукции nд; в) коэффициента К, характеризующего степень охвата деталей контролем. При наличии этих данных и норм износа инструмента общий расход инструмента на планируемый период П может быть определен по формуле

П=NдnдK/Тизн

Для серийного производства характерно более широкое применение универсального инструмента, который закрепляется за определенным видом оборудования, но применяется для обработки нескольких видов изделий. В этом случае потребность инструмента определяется методом оснастки, при котором нормы расхода инструмента устанавливаются на 1000 часов работы однотипных станков как средневзвешенные из норм при обработке разных видов продукции.

Для расчета потребности инструмента на программу при работе однотипных станков определяются: а) загрузка в станко-ча-сах данной группы оборудования на планируемый период Зс; б) типовые комплекты применяемых инструментов; в) удельный вес машинного времени в работе станков данной группы" Км; г) удельный вес работы данными инструментами в машинном времени станков; д) средневзвешенная норма износа инструмента в часах Тизн которая берется по отраслевым нормативам. При наличии этих данных потребность в режущем инструменте на программу Иреж , может быть рассчитана по формуле

Иреж=ЗсКмКи/Тизн

Для мелкосерийного и индивидуального производства чаще всего используют параметрический метод расчета потребности в инструменте. В этом случае расчет ведется в следующей последовательности; а) определяется фактический расход инструмента на 1000 руб. валового выпуска продукции; б) на основе анализа использования инструмента устанавливается возможное снижение этой нормы расхода и планируется плановый расход инструмента па 1000 руб. продукции; в) на основе плановой нормы расхода и планового выпуска продукции определяется плановая потребность инструмента; г) на основе сложившейся структуры потребности в инструменте устанавливается номенклатура потребности инструмента по видам.

Это наименее точный метод расчета, но в случае потребления универсального инструмента, одинакового для большого вида изделий, он - единственно возможный.

Расчет расходного фонда инструмента представляет основу разработки производственной программы инструментального цеха. Кроме того, в производственную программу цеха включаются заказы на поставку инструмента другим предприятиям и заявки ЦИСа на увеличение запаса инструмента.

Распределение плана производства инструмента по кварталам и месяцам проводится в соответствии с распределением плана по

выпуску основной продукции, календарным заявкам на внешние поставки инструмента.

Расчет производственной программы ремонтного цеха.

Объем ремонтных работ на предприятии определяется в зависимости от количества наличного оборудования (масштабов производственной площади), его сложности и степени изношенности. При расчете программы ремонтного цеха учитывается только to оборудование и агрегаты, ремонт которых проводится собственными силами.

План ремонтных работ разрабатывается в следующей последовательности:

а) виды ремонтных работ по каждому станку и агрегату и сроки их выполнения;

б) количество различных видов ремонтов по цехам и предприятию в целом на год и на каждый месяц;

в) объем ремонтных работ в единицах ремонтосложности;

г) трудоемкость ремонтных работ в нормо-часах, производительность труда работника и их фонд заработной платы;

д) количество и стоимость необходимых для ремонта материалов, полуфабрикатов и запасных частей.

Количество ремонтов, запланированных на год по цехам и предприятию в целом, по месяцам определяется при составлении календарного графика ремонта оборудования. Исходными материалами при этом являются длительность и структура ремонтного цикла каждой группы станков. Зная дату и содержание последнего ремонта прошлого года, по циклу каждого станка устанавливаются количество и состав ремонтов на планируемый год.

Для расчета объема ремонтных работ в единицах ремонто-сложпости используются данные о группах ремонтосложности оборудования, количестве станков, подвергаемых ремонту, и количестве ремонтов каждого вида.

Па основе нормативов затрат времени (по видам работ) на единицу ремонтосложности каждого вида ремонта определяются трудоемкость ремонтных работ. Кроме общей трудоемкости ремонтов в плане учитываются прочие работы, на которые обычно резервируется 10-!5% рабочего времени. После этого определяется объем работ по месяцам и за год в целом. Если выявляется неравномерность объема ремонтных работ по месяцам, то во избежание перегрузки или недогрузки ремонтного цеха в распределение работ вносят соответствующие изменения.

Годовой график ремонтных работ в дальнейшем корректируется в квартальных и месячных планах. Корректировка производится на основании осмотров, а также в зависимости от улучшения эксплуатации и обслуживания оборудования. Уточненные месячные планы ремонтов используют при составлении оперативных графиков работы основных цехов.

При расчете потребности в материалах, запасных частях и полуфабрикатах исходят из норм затрат материалов на единицу ремонтосложности и объема ремонтных работ. При этом формируются заявки на получение со стороны запасных частей и необходимых материалов и составляются заказы основным цехам по изготовлению полуфабрикатов и запасных частей. Предприятие производит запасные части только для нестандартного оборудования или в тех случаях, когда централизованное получение невозможно.

По стоимости потребляемых материалов, фонду заработной платы ремонтных рабочих и общецеховым расходам составляется смета затрат на проведение ремонта.

Для составления плана ремонтных работ и оперативных графиков работы основных цехов большое значение имеет определение продолжительности ремонта, т. е. времени простоев оборудования в ремонте. Продолжительность ремонта единицы оборудования зависит от вила ремонта, группы ремонтосложности оборудования, числа одновременно работающих ремонтных рабочих и их квалификации, технической подготовки и механизации ремонтных работ, обеспечения материалами и запасными частями, внедрения передовых методов ремонта. Чтобы сократить простои оборудования в ремонте, ремонтные работы выполняются в праздничные и воскресные дни, вечерние и ночные смены, а также в свободные от работы смены.

В общем виде длительность ремонта Тр можно определить но фор муле

Tр= Н/nctcmKcmKн

где - трудоемкость ремонтных работ; пс - число одновременно работающих ремонтных слесарей в смене; tсм - продолжительность смены, ч; Ксм - коэффициент сменности работы ремонтных рабочих; Кн - коэффициент выполнения норм ремонтных слесарей.

Расчет производственной программы энергетического цеха.

Программа работы энергетического цеха определяется в соответствии с потребностями основных цехов предприятия в энергии различных видов собственного производства. Она оформляется в виде расходной части энергобаланса предприятия. Исходными данными для расчета потребности служат: план производства основных видов продукции; удельные нормы расхода энергии на единицу планируемой продукции; нормы расхода энергии на вспомогательное обслуживание (отопление, освещение, вентиляцию, ремонт и прочие нужды); нормы потерь в сетях, трубопроводах, в процессе преобразования энергии и т. д. При наличии собственных ТЭЦ и котельных учитываются также нормы расхода энергии и топлива на собственные нужды и потери.

Потребность в топливе и энергии определяется умножением суммарной нормы на планируемый объем производства в натуральных или денежных единицах. Если в удельную норму расхода энергии на единицу продукции входят все виды затрат (энергия технологическая, двигательная, вентиляционная, расходы на потери в сетях н т. д.), то к полученному произведению прибавляется энергия для отпуска на сторону и на прочие непредусмотренные расходы. Если же удельная норма на единицу продукции включает только технологическую и двигательную энергию, то к полученному количеству прибавляется энергия на вентиляцию Эвент, освещение Эосв, отопление Эот, отпуск на сторону Эотп потери энергии в сетях предприятия Эпот и на прочие нужды Эпр. В общем виде потребность по видам энергии и топлива можно представить формулой

Э=ЭП+Эосн+Эот+Эвент+Эотп+Эпот+Эпр

где Э- общая потребность в энергии, Э - плановая норма расхода энергии на единицу продукции; П - планируемый объем производства в денежном выражении или натуральных единицах.

В результате расчета общей потребности по видам топлива и энергии устанавливается лимит в натуральном и денежном выражении для предприятия в целом.

Для планирования потребности энергии по цехам принимаются цеховые удельные нормы расхода двигательной и технологической энергии на единицу продукции и объем производства в натуральных или других измерителях. Если в цеховые удельные нормы входят только расходы энергии на рабочих местах, то к двигательной и технологической электроэнергии должна быть прибавлена электроэнергия, расход которой имеет более или менее постоянный характер. Сюда относится энергия на привод конвейера, работу транспортного оборудования и другие производственные надобности. Расход электроэнергии на эти нужды определяется исходя из мощности установленных моторов, коэффициента машинного времени установки, коэффициента использования мощности, количества рабочих смен в сутки и числа суток работы в планируемом году.

Электроэнергия для освещения рассчитывается исходя из освещаемой площади, норм освещения (по ГОСТу) и количества часов освещения. Во многих случаях потребность в электроэнергии для освещения определяется но количеству установленных светильников, их мощности и количеству планируемых часов освещения.

Расход электроэнергии на вентиляцию определяется на основании мощности вентиляционных установок и годового (квартального) количества часов их работы.

Для отопления помещении электроэнергия используется редко. В случае же такого ее применения расчет производится аналогично определению потребности в топливе.

Отпуск на сторону определяется по заявкам потребителей или на основе фактических данных.

Потери энергии в сети планируются исходя из ранее бывших потерь с учетом мер по ликвидации потерь, включенных в план.

Наряду с электроэнергией на промышленных предприятиях широко применяется пар. Пар используется для технологических

целей (в отделочных процессах текстильных фабрик, для сушки дерева, в химических и других производствах), в качестве двигательной энергии (для молотов и прессов кузнечных и прессовых цехов), для отопления, бытовых нужд и т. д.

В зависимости от назначения и характера использования пара потребность в нем рассчитывается различными методами, аналогичными методам определения потребности в электроэнергии.

Для процессов сушки нормы устанавливаются в килограммах пара на килограмм удаляемой воды.

Иначе рассчитывается расход пара для отопления зданий Он зависит от установленной на отопительный сезон температуры внутри здания, средней температуры наружного воздуха, объема здания, длительности отопительного сезона, разницы между теплосодержанием пара и конденсата и тепловой характеристикой здания.

Для расчета потребности пара на отопление здания Qот с учетом указанных данных может быть использована следующая формула:

Qот=qтТот24(tв-tн)Vн/(i-tк)

где qт -тепловая характеристика здания (устанавливается в виде коэффициента, характеризующего потери тепла, зависящие от стенового материала здания и его назначения - цех, склад, контора и т. д.); Тот -продолжительность отопительного сезона дн -24-число часов в сутках; tв -средняя температура воздуха; внутри здания; tн -средняя температура наружного воздуха-Vн -наружный объем отапливаемого здания, м3; i -теплосодержание пара в больших калориях; tк -теплосодержание конденсата.

Дробная часть формулы является нормой расхода пара на 1м3 здания за отопительный сезон. Она определяется специалистами-энергетиками в зависимости от перечисленных выше показателей

Планирование производственной программы транспортного цеха.

Составление плана работы транспортного хозяйства начинается' с определения общего объема перевозок или грузооборота Дчя этой цели: а) определяются плановая номенклатура и количество прибывающих и отправляемых грузов по группам; б) рассчитываются внутризаводские грузопотоки между складскими, цеховыми и прочими пунктами погрузки и выгрузки.

Исходя из объема и структуры планируемого грузооборота определяются внешний и внутренний грузооборот объем погрузочно-разгрузочных работ с разбивкой на механизированные и

ручные работы, рассчитывается численность рабочих фонд заработной платы .

При планировании внешнего грузооборота в основу расчетовкладутся планы

материально-технического снабжения и сбыта, а также отчетные данные за последние годы о вывозе с предприятия отходов производства.

Внутренний грузооборот определяется по объему межцеховых перевозок, В основу расчету принимаются планы производства предприятия и цехов и планы завоза в ие.хи сырья, материалов, полуфабрикатов, топлива и прочих средств производства, а также планы вывоза готовой продукции и отходов.

На основании расчета внешнего и внутреннего грузооборота каждого цеха делается расчет общего грузооборота .предприятия, который сводится в шахматную ведомость (табл. 1). В этой ведомости показывается направление грузопотоков и объем перевозок грузов с момента их поступления на склады предприятии до отходов и готовой продукции. Шахматная ведомость грузооборота является заключительной частью расчетов грузопотоков.

| Отправит- ели | Получатели | ||||||||||||||

| Сторонние организации | Склад лит.мат | Склад матер. | Склад леса | Склад топлива | Литейный цех | Кузнечн. цех | Механ. цех №1 | Механ. цех №2 | Древ.обр.цех | Сборочный цех | Цех исп. отход. | Отдел сбыта | прочие | Итоги отправленного | |

| Со стороны | 220 | 150 | 50 | 60 | 480 | ||||||||||

| Склад лит. Материалов. | 210 | 210 | |||||||||||||

| Склад металла | 90 | 30 | 25 | 145 | |||||||||||

| Склад леса | 50 | 50 | |||||||||||||

| Склад топлива | 20 | 20 | |||||||||||||

| Литейный цех | 80 | 90 | 50 | 90 | 310 | ||||||||||

| Кузнечный цех | 10 | 30 | 25 | 5 | 12 | 5 | 87 | ||||||||

| Механичес-кий цех №1 | 16 | 33 | 2 | 75 | 10 | 136 | |||||||||

| Механический цех №2 | 17 | 3 | 125 | 12 | 12 | 169 | |||||||||

| Деревооб-робаты-вающий цех | 35 | 15 | 50 | ||||||||||||

| Сбороч-ный цех | 235 | 235 | |||||||||||||

| Цех использо-вания отходов | 149 | 149 | |||||||||||||

| Отдел сбыта | 342 | 342 | |||||||||||||

| Прочие | 25 | 25 | |||||||||||||

| Итого полученно | 501 | 220 | 150 | 50 | 60 | 263 | 90 | 140 | 173 | 60 | 235 | 99 | 342 | 25 | 2408 |

Таблица 1Шахматная ведомость грузооборота завода, тыс. руб.

Похожие работы

... можно определить как отношение прибыли за анализируемый период умноженная на 100% к основным фондам. Рентабельность предприятия ООО "Тихий Дон" следовательно будет составлять Рентабельность=П*100%/Оф=9590*100/17102=56,1 Эффективность производственной программы характеризуют рентабельность продукции, рентабельность продаж. Рентабелъностъ продукции (Ри) (окупаемость издержек) рассчитывается ...

... V – фактический или плановый объем производства продукции. 2) интенсивный коэффициент (Ки): Ки = Vсут / Мсут, (14) где Vсут – среднесуточный выпуск продукции; Мсут – среднесуточная производственная мощность предприятия. 3) экстенсивный коэффициент (Кэ): Кэ = Тф/п / Тр/ч, (15) где Тф/п – фактический или плановый фонд рабочего времени; Тр/ч – расчетный фонд рабочего времени, принятый при ...

... детских торжеств, праздников, юбилеев 2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ При разработке проектов различных типов предприятий общественного питания осуществляется предварительно ряд технологических расчетов. Эти расчеты позволяют определить производственную программу проектируемого предприятия, численность работников, виды и количество используемого технологического оборудования, площади отдельных ...

... продукции. Производственная мощность измеряется, как правило, готовой продукцией, выраженной в натуральных единицах (в штуках, тоннах, литрах и т.д.), используемых в производственной программе. Например, в добывающих отраслях промышленности мощность предприятий (шахт, разрезов, нефтепромыслов) определяется в тоннах добычи угля, нефти или других топливно-сырьевых ресурсов; мощность ...

0 комментариев