Навигация

Прибор Ультразвуковой отпугиватель грызунов

Содержание

| Введение | 2 |

| 1. Назначение и область использования | 3 |

| 2. Технология изготовления корпусных деталей | 6 |

| 3. Технология печатного монтажа | 18 |

| 4.Компоновка печатного узла | 19 |

| 5. Технология изготовления односторонней печатной платы | 21 |

| 6. Технология изготовления деталей из пьезокерамики | 24 |

| 6.1. Подготовка материалов | 24 |

| 6.2. Изготовление керамических заготовок | 27 |

| 6.3. Изготовление пьезоэлемента излучателя | 30 |

| Список литературы | 34 |

ВВЕДЕНИЕ

В данной работе рассматривается прибор, предназначенный для нужд народного хозяйства. Изготовление, которого, со знанием некоторых технологических процессов, возможно из подручных средств.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Прибор «Ультразвуковой отпугиватель грызунов», в дальнейшем УЗОГ, предназначен для отпугивания грызунов, таких как мыши, крысы. Метод ультразвукового отпугивания основан на свойстве УЗ влиять на биофизику и психику животных, т.е. на не слышимом ухом человека, но слышимом животными звуковом диапазоне действовать на слух.

Применяется прибор на фермах, элеваторах и в других местах, где возможна порча и уничтожение зерна.УЗОК можно применять в домашних условиях.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ| Диапазон излучаемых частот, Кгц | 45-70 |

| Мощность излучения, Дб | 115 |

| Число диапазонов | 4 |

| Кол-во форм сигналов | 1 |

| Напряжение питание, В | 220 |

УСЛОВИЯ ЭКСПЛУАТАЦИИ

| Диапазон рабочая температуры, СO | -20…+45 |

| Относительная влажность | 98% |

| Давление | атмосферное |

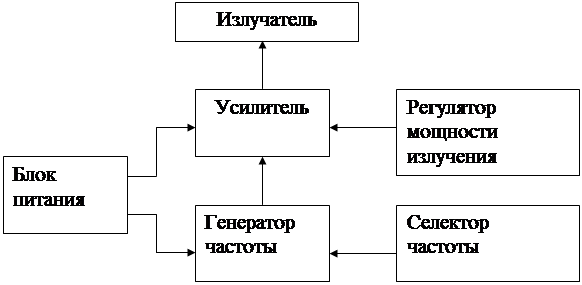

СТРУКТУРНАЯ СХЕМА ПРИБОРА

Блок питания – используется для питания напряжением генератора частоты и усилителя.

Генератор частоты – генерирует частоты заданого диапазона и заданной формы.

Усилитель – усиливает сигнал пришедший с генератора и подает его на биморфный излучатель.

Излучатель – используется для излучения в воздух акустического сигнала заданного частотного диапазона.

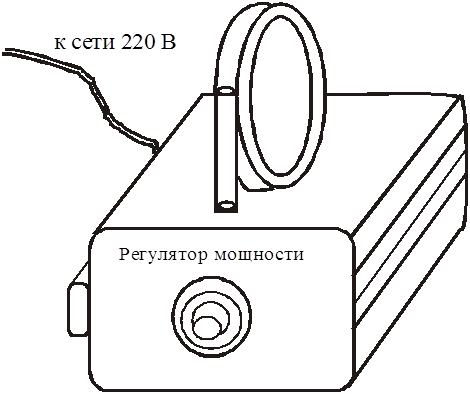

ОБЩИЙ ВИД ПРИБОРА

2. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ

Для изготовления данного корпуса можно применить полиформальдегид стабилизированный (МРТУ 6-05-1018-66) который обладает следующими качествами: высокие антифрикционные и физико-механические свойства, хорошие электроизоляционные св-ва, стабильные при увеличении влажности. Для изготовления данного корпуса необходимо использовать литье под давлением и экструзию.

Требования к конструкции деталей из пластмассыКонфигурация детали, получаемой литьем или прессованием, не должна препятствовать свободному течению массы при формовании. При разработке конструкции детали следует максимально упрощать ее конфигурацию и обращать основное внимание на ее расположение в форме и на расположение литника. Если конфигурацию детали упростить нельзя, то ее необходимо расчленить на более простые, сопрягающиеся между собой элементы. На допустимые размеры детали прежде всего влияет текучесть прессматериала. Особенно это проявляется у термореактивных прессматериалов.

Ответственные или сопрягаемые участки деталей не должны располагаться в плоскости разъема формы, так как на точность размеров детали влияет величина облоя. Следует учитывать, что в пресс-формах прямого или литьевого прессования облой может располагаться по всему контуру изделия, а при литьевом прессовании и литье под давлением требуется дополнительная зачистка места расположения литника. При правильном подборе навески материала облой по толщине детали не превышает 0,3 мм.

Большая точность деталей обеспечивается при использовании метода литья под давлением. Для увеличения точности деталей применяют формы повышенной жесткости, а также жесткие механизмы смыкания машин.

Для беспрепятственного удаления изделий из формы необходимы технологические уклоны на внешних и внутренних поверхностях детали, параллельных направлениям раскрытия форм или совпадающих с направлением извлечения из детали формующих элементов. Технологические уклоны не делают на плоских монолитных деталях толщиной 5—6 мм и менее. Уклон внутренних поверхностей и отверстий деталей должен быть больше уклона наружных поверхностей. Рекомендуются следующие углы уклона: наружные поверхности от 15' до 1°, внутренние поверхности от 30' до 2°, отверстия глубиной до 1,5 d от 15 до 45'; ребра жесткости и выступы от 2 до 10°. Уклоны на деталях из термореактивных материалов, получаемых литьем под давлением, должны выбираться по величине больше, чем при литье под давлением термопластичных материалов.

Толщина стенки детали определяется ее длиной, текучестью материала, механической прочностью, требуемой конфигурацией элемента детали, характеристикой оборудования и режимом переработки. Толщина сплощных сечений из реактопластов должна быть не выше 10—12 мм. Толщину стенок можно уменьшить применением ребер жесткости или приданием стенкам рациональных профилей. Для фенопластов не рекомендуется применять стенки толщиной менее 1,5 мм. Разница в толщине стенок не должна превышать 30°о наименьшей толщины стенки.

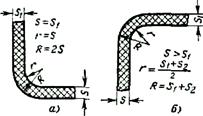

Рис. 1. Радиусы закругления

Для изготовления тонкостенных изделий при литье термопластов необходимо применять термостатирование форм. Изготовление изделий из поликарбоната, полиформальдегида, его сополимера и полиамидов также требует термоста-тирования формы, а также предварительного подсушивания материала для улучшения свойств изделий.

Переходы от большего сечения детали к меньшему выполняются при помощи радиусов закругления или уклонов. Торцы деталей для упрочнения выполняют в виде непрерывных буртиков по всему контуру детали. Толщина буртиков обычно не превышает 1,5—2 толщин стенки. Увеличение жесткости деталей достигается ребрами, которые не должны быть толще стенки, к которой они примыкают. Толщина ребер составляет 0,6— 0,8 толщины стенки. Ребра жесткости не должны доходить до опорной поверхности детали или до края примыкающего к нему элемента детали на 0,5—1,0 мм. Сечение ребра жесткости должно быть постоянным по всей длине и иметь небольшой технологический уклон.

Углы и грани изделия должны быть скруглены, форма изделия возможно более обтекаемой. Радиусы закруглений на изделиях из пластмасс показаны на рис.1. Острые кромки на детали, необходимые по конструктивным требованиям, скругляются минимальным радиусом округления 0,5 мм. Радиусы закругления и фаски для- деталей из пластмасс и металла регламентированы ГОСТ 10948-64. На одном изделии рекомендуется применять наименьшее число размеров радиусов закругления.

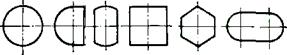

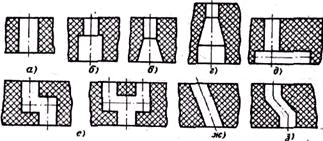

Рис. 2. Формы отверстий

В деталях из пластмасс следует применять отверстия наиболее простых форм. Применяемые формы отверстий показаны на рис. 2. Наиболее простые — цилиндрические отверстия, они могут быть сквозными или глухими.

Наиболее распространены отверстия постоянного диаметра. Но могут быть и другие формы отверстий, показанные на рис. 3. Можно получать отверстия со смещенными и наклонными к вертикали осями и отверстия, пересекающиеся под углом (рис. 3). Направление осей отверстий, не совпадающее с направлением прессования или съема изделия, нежелательно. Диаметры отверстий выбирают по ГОСТ 6636-60. Расстояния между соседними отверстиями или отверстием и краем изделия должны быть не менее диаметра отверстия. Отверстия диаметром менее 1,5 мм рекомендуется изготовлять сверлением.

Конструкция детали не должна по возможности иметь выступов или приливов значительной длины. Высота выступов и приливов не должна превышать l/s высоты основной стенки, при этом необходимо предусматривать их плавное утолщение.

Рис. 3. Конфигурация сквозных отверстии.

а — цилиндрическое; б — ступенчатое, состоящее из двух цилиндрических отверстий разного диаметра; б — ступенчатое: цилиндрическое переходит в коническое; г — ступенчатое, имеющее цилин-дрическо-конические уступы; д, е — отверстия с пересекающимися осями; лс — отверстие с наклонной осью; з — отверстие со смещенными и наклонной к вертикали осями.

Для устранения коробления, усадки и неровностей больших площадей, повышения жесткости и точности сопрягаемых элементов деталей применяют выступающие над поверхностями опорные плоскости в виде выступов, бобышек, буртиков. При конструировании опорных поверхностей их размеры необходимо ограничивать до минимума. Сплошные опорные поверхности заменяют опорами на три точки.

Накатку и рифление выполняют прямыми ребрами, параллельными направлению выталкивания детали из формы. На конических и цилиндрических поверхностях не допускаются винтовые или сетчатые рифления.

![]()

Рие. 4. Глухое ребро рифления.

Рис. 5. Конструкции рифлении

а—ребра рифления заподлицо с плоскостью изделия; 6 — ребра рифления ниже плоскости изделия.

Ширина ребер рифления должна быть не менее 0,3—0,5 мм, а высота возвышения над базовой поверхностью не должна превышать их ширины. При рифлении цилиндрической поверхности или поверхности, имеющей съемный уклон, ребра рифления должны иметь съемные уклоны, превышающие уклон базовой поверхности. Наиболее целесообразно применять па цилиндрических и конических наружных поверхностях глухие ребра рифления (рис. 4). Для плоских Поверхностей применяют прямое (параллельное) и сетчатое рифление полукруглого или треугольного сечения. При сетчатом рифлении взаимное пересечение ребер должно быть в пределах 60—90°. Рифление плоских наружных поверхностей целесообразно выполнять так, чтобы ребра рифления были заподлицо с плоскостью изделия или несколько ниже (рис. 5). .

Резьбы в пластмассовых изделиях получают тремя основными способами:

1) непосредственно при прессовании или литье изделия; 2) механической обработкой отдельных элементов изделия; 3) вставкой металлических частей, имеющих резьбы.

На деталях из пластмасс можно получать наружную, и внутреннюю резьбу различного профиля. Можно применять резьбу метрическую, дюймовую, трубную, цилиндрическую по ГОСТ 6357-52, коническую дюймовую по ГОСТ 6111-52 и др. Метрическая резьба на деталях диаметром 1—20 мм регламентирована ГОСТ 11709-66. Диаметры и шаги резьбы выбирают по ГОСТ 8724-58; не рекомендуется применять шаги 0,5, 0,75, 1,0 мм для диаметров резьбы соответственно свыше 16, 18, 36 мм. Основные резьбы с крупным и мелким шагом выбирают по ГОСТ 9150-59. Шаг резьбы выбирают в соответствии с приложением к ГОСТ 11709-66. Для термореактивиых материалов с порошкообразным наполнителем наиболее прочной является резьба с шагом 1,5 мм. Резьбы с более крупными или меньшими шагами имеют меньшую прочность. На термопластичных материалах можно получить резьбу с любым шагом.

Наиболее экономичными и производительными способами получения резьбы являются компрессионное и литьевое прессование и литье под давлением. Резьбы могут быть получены с точностью классов 2а, 3 и 4. Процесс получения наружных резьб технологически проще процесса получения внутренних резьб, так как первые могут быть оформлены разъемными матрицами, а внутренние резьбы требуют свинчивания детали. Если прочность резьбы должна быть высокой или деталь .необходимо часто отвинчивать, резьбу следует нарезать на металлических вставках, заделанных при формовании.

Резьбы легче нарезать на деталях из термореактивных пластиков с волокнистыми наполнителями, чем на деталях из порошкообразных материалов.

Для соединений, требующих точности, следует применять метрическую резьбу по ГОСТ 11709-66. При расчете диаметра резьбы необходимо учитывать усадку материала и оставлять зазор между винтом и гайкой больше, чем для изделий из металла.

При длине резьбы более 20—25 мм усадку рассчитывают и для шага резьбы. Для более грубых резьбовых соединений применяют резьбу круглого профиля. Шаг резьбы 2,5—4 мм. Для всех видов прессуемых резьб обязательно наличие фаски или кольцевой выточки на конце резьбы. Величина фаски регламентирована ГОСТ 10549-63. Для наружной резьбы наличие фаски на заходной части нежелательно: затрудняет изготовление формующего элемента. В тонкостенных изделиях следует предусматривать вместо фаски выточку для сбега и выхода резьбы. Размер выточки составляет 0,5—1,0 мм.

Для увеличения жесткости, точности, электро- и теплопроводности деталей используют металлическую арматуру из стали, латуни, бронзы. Стержневая арматура крепится в пластмассовых деталях при помощи шестигранной или квадратной головки. Вокруг арматуры необходимо иметь материал толщиной не менее 2/.., диаметров головки. Проволочную арматуру закрепляют с помощью различных отгибов, разрезов, расплющивания арматуры. Листовую арматуру крепят с помощью вырезов, отверстий, отгибов. Поверхность арматуры подвергают грубой обработке.

Надписи на деталях получают обычно в процессе прессования или литья. В некоторых случаях надписи наносят после изготовления детали гравировкой, печатанием и др. Наименьшая высота надписей 0,3—0,5 мм. Буквы высотой больше 0,75 мм выполняют у основания шире, чем у вершины. Для защиты выпуклого шрифта от повреждений надписи помещают в углубления. Углубления должны быть такими, чтобы надписи не выступали за пределы наружной поверхности детали.

Взаимозаменяемость деталей определяется их допуском при изготовлении. Для пластмасс допуск зависит от колебания размеров, определяемых главным образом усадкой. Усадка зависит от многих факторов: конструктивных (расположение литника, разнотолщинность, отношение толщины к длине), технологических (равномерность температур, технология литья, свойства материала) и др. Допуск должен примерно в 2,5 раза превышать колебания усадки.

Качество поверхности деталей, полученных прессованием и литьем, определяется чистотой поверхности прессовых и литьевых форм.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

Детали из пластических масс изготавливаются формованием (физико-химическими механическим воздействием на материал, находящийся в вязкотекучем или вязкоэластическом состоянии) и обработкой (физико-химическим и механическим воздействием на материал, находящийся в твердом состоянии).

В зависимости от химических и физико-механических свойств материалы перерабатываются различными способами. Термопластичные материалы формуются в изделия: литьем под давлением, компрессионным прессованием, вакуумформованием, раздувом, а в заготовки и полупродукты — экструзией (трубы, листы, пленки), обрабатываются они путем сварки, склейки, крашения, механическими способами (например, резанием). Термореактивные материалы формуются в конструкционные изделия: литьем под давлением, литьевым прессованием, компрессионным прессованием, а в заготовки (листовые, трубные и др.) — прессованием; обрабатываются они механическим путем (резка, точение, сверление, фрезерование), склейкой.

Метод переработки термопластичных пластмасс литьем под давлением заключается в размягчении материала до вязкотекучего состояния в нагревательном цилиндре и инжекции его в охлаждаемую форму, в которой материал затвердевает. Температуры цилиндра и формы регулируются и изменяются в зависимости от свойств перерабатываемого материала.

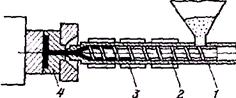

В литьевых машинах (рис.6) со шнековой пластикацией материал пластифицируется в инжскционном цилиндре / при вращении шнека 2. Пластикация материала происходит от тепла внешних нагревателей 3 и от внутреннего тепла. При поступательном движении шнека 2 материал впрыскивается в замкнутую форму 4.

Рис. 6. Схема получения изделия на литьевой машине со шнековой пластикацией.

При изготовлении деталей с толщиной стенки до 10 мм и деталей с массой, в 2—3 раза превышающей номинальный объем отливки, на который рассчитана машина, применяется метод интрузии, т. е. заполнение формы производится вращающимся шнеком и последующим поджатием материала в течение времени выдержки под давлением.

Сущность метода инжекционного прессования заключается в том, что заполнение формы производится с помощью шнека, а перемещение механизма запирания используется для компенсации усадки материала и для придания ему необходимой конфигурации. Этим способом получают детали толщиной более 20 мм.

В современном машиностроении наибольшее распространение получили одноцилиндровые конструкции литьевых машин горизонтального типа с пластикацией материала шнеком. Для литья изделии с арматурой применяют вертикальные литьевые машины. Большое распространение приобретает многопозиционное литьевое оборудование: револьверное и роторное. Револьверные машины имеют одну позицию подачи материала и несколько позиций смыкания форм, расположенных на подвижном столе. Многопозиционное литьевое оборудование позволяет повысить производительность более чем в 4 раза по сравнению с однопозиционным. Литьевое оборудование применяется для изготовления одно-, двух- и трехцветных деталей и деталей с арматурой, фитингов для сваривания крупногабаритных деталей и т. д.

Литьевое оборудование в настоящее время создается универсальным по параметрам и специализированным по перерабатываемым материалам. Специализация машин по перерабатываемым материалам достигается комплектацией их рабочими органами, отвечающими свойсгвам полимерных материалов и особенностям процесса литья. Специальные требования указываются в заказе на машину.

Современные литьевые машины перерабатывают полиамиды, полиформальдегид, поликарбонат, непластифицированный поливинилхлорид, пол и акр платы, наполненные материалы, полипропилсн, полистирол и его сополимеры и другие термопласты, а также термореактивные материалы. При переработке материалов повышенной гигроскопичностью (полиамиды) необходимо тщательно высушивать их перед литьем в сушильных шкафах при соответствующих режимах. При переработке таких материалов целесообразно использовать специальные бункерные сушилки. Подогрев материала желательно производить под вакуумом.

При переработке порошкообразных материалов, склонных к зависанию (поливинилхлорид непластифицированный, а также реактопласты), применяются специальные бункера, улучшающие загрузку и транспортировку материала без образования сводов и-зависании.

При переработке полиамида, поликарбоната, полиформальдегида формование изделии производится в формах, нагретых до 80—140°С с помощью термостатов.

Примерные режимы литья под давлением некоторых терлюпластов

| Материал | Температура переработки, С° | Температура формы,С0 | Давление литья, МПа | Предварительный подогрев материала в бункере, °С |

| Полиформальдегид | 160-210 | 80-120 | 80-120 | 70-80 |

| Материал | Особенности технологических условий переработки и конструкции литьевых форм |

| Полиформальдегид | Предварительная подсушка при 70—80 °С. Температура формы 80—120 °С. Термообработку можно проводить в очищенном нефтяном масле до температуры 160 °С в течение 10—30 мин. Диаметр литника не менее 2—3 мм и должен составлять 0,5—0,7 толщины детали. Литниковые и разводящие каналы должны иметь круглое сечение и небольшую длину |

Листовые термопластичные материалы можно обрабатывать на фуговочных Станках. Фрезерование торцов и обработка по копиру лучше всего Производятся концевыми многозубчатыми фрезами из быстрорежущей стали. Задний угол таких фрез ее должен быть равен 10—15°, а передний угол — до 20°.

Сверление. Сверление надо производить сверлом, диаметр которого больше номинального отверстия на 0,05—0,1 мм. Для сверления пластмасс применяются следующие сверла: угол наклона канавки (и == 15 — 17°. Угол при вершине 20° до 70°; для сверления органического стекла применяются сверла с углом 20° до 140°. Задний угол сверла» равен 4—8° .Полированная и глубокая канавка на сверле способствует легкому удалению стружки.

Для сверления ненаполненных термопластов рекомендуется пользоваться стандартными спиральными или специальными перовыми сверлами из углеродистой стали.

Небольшой угол наклона канавки (15—17°), особенно при обработке термопластичных материалов, обеспечивает наименьший нагрев детали при достаточно хороших условиях отвода стружки. При сверлении тонкостенных деталей следует применять сверла с углом при вершине 2(р=55—60°. При сверлении деталей из полистирола применяются специальные сверла из инструментальной стали с углом при вершине 50—60°. При сверлении листов значительной толщины сверла с углом при вершине 2ср, равным 90°, дают наилучшие качества обработки. Скорость сверления для большинства пластмасс, в особенности для термопластов, при небольших глубинах резания и малых диаметрах отверстий (до 5 мм) может быть до 3 000—5 000 м/мин,

Шлифованием удаляют заусенцы, риски, царапины и доводят изделие до нужного размера. Для шлифования изделий применяют станки с вращающимися абразивами (камнями или кругами с абразивными пастами), ленточные шлифовальные станки с бесконечными наждачными лентами, расположенными горизонтально или вертикально; станки с дисками, на которых наклеено наждачное полотно. Удельное давление прижима изделия к кругу должно быть в пределах 0,05—0,15 МПа.

При обработке неподвижных изделий необходимо обеспечить прерывистость контакта с длительностью соприкосновения 1—15 с во избежание прожога материала.

Шлифование обычно ведется в две стадии: черновое и чистовое. Для черновой обработки применяют абразивные полотна № 20—50 (крупные зерна); для чистовой — № 200—240 (мелкие зерна).

Полирование. Для придания обработанным поверхностям блеска применяется полирование при помощи хлопчатобумажных или шерстяных кругов. Эти круги укрепляют на станках и вращают их с окружной скоростью 15—35 м/с (частота вращения 1 000—2 000 об/мин). Обычно полирование производят в две стадии:

-предварительное и окончательное. Предварительное полирование производится с пастами, которые наносятся на круг (окись хрома, ВИАМ-2), окончательное — сухими хлопчатобумажными кругами (без паст), при этом нажим должен быть незначительным.

Похожие работы

... мире, и включает в себя новейшие достижения науки и техники. Потребительские качества, которыми он обладает приведены в таблице 1. Таблица 1. Потребительские характеристики ультразвукового обогревателя фирмы «Невотон» Наименование характеристики Показатель Размеры, см 120 х 58 х 1 Вес, г 300 Площадь обогреваемого помещения, м2 20 Количество потребляемой электроэнергии, кВт 0,5 ...

0 комментариев