Навигация

Огнетрубные парогенераторы

ОГНЕТРУБНЫЕ ПАРОВЫЕ КОТЛЫ

ТИПЫ ОГНЕТРУБНЫХ КОТЛОВ

О

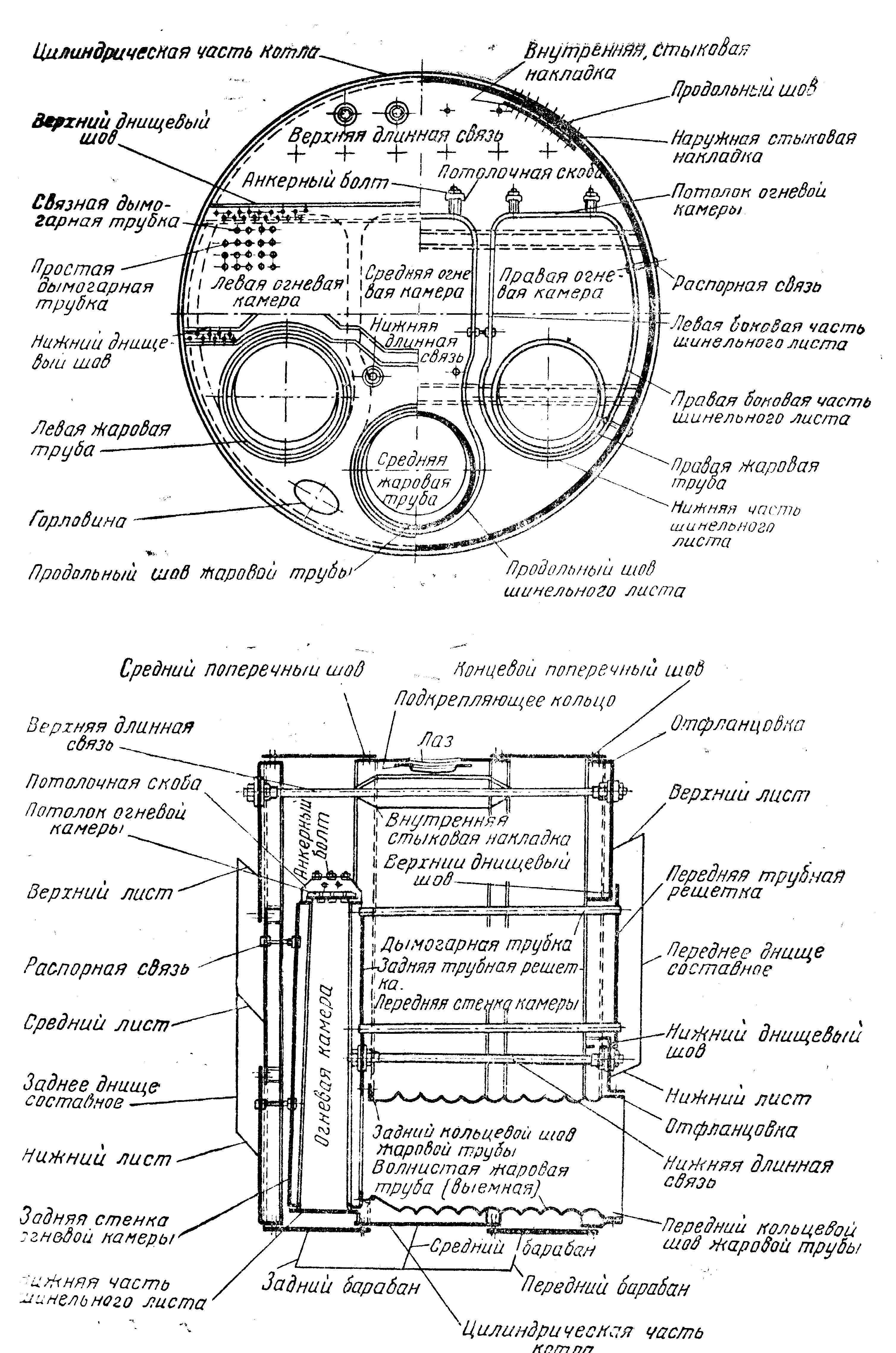

Рисунок 1

боротный котел. Оборотные котлы бывают с одной, двумя, тремя и даже четырьмя топками. В зависимости от этого они называются одно топочными, двух топочными и т.д.

Рассмотрим устройство и принцип работы огнетрубного оборотного котла. Как видно из рис.1, цилиндрическая часть корпуса котла состоит из трех частей (обичаек). Эти части соединены между собой заклепочными швами внахлестку. Каждая обичайка цилиндрической формы согнута из стального листа; края листа соединены между собою впритык заклепочным швом с двумя накладками.

Для внутреннего осмотра и ремонта котла вверху цилиндрической части имеется лаз, а на переднем днище размещены две горловины для очистки котла от шлама и грязи.

Внутри котла расположены три жаровые трубы, имеющие волнистые стенки. Передними прямыми концами жаровые трубы соединены при помощи заклепочных швов с отбуртованными фланцами переднего днища.

Передняя и задняя стенки огневой камеры имеют отбуртованные кромки, которыми они соединяются с шинельным листом. Верхняя часть шинельного листа называется потолком или не6ом огневой камеры. Выше жаровых труб расположено несколько рядов дымогарных трубок. Трубки закреплены в своих гнездах при помощи развальцовки.

Части переднего днища и передних стенок огневых камер, в которых крепятся концы дымогарных трубок, называются трубными решетками.

Передние и задние днища котла стягиваются длинными связями с резьбой на концах, на которые навертываются гайки. Короткие или распорные связи предназначены для соединения баковых частей шинельных листов между собой и с цилиндрической частью котла, задних стенок огневых камер с задним днищем и, наконец, для скрепления упорных скоб с потолками огневых камер. В последнем случае связи называются анкерными болтами.

Если котел работает на угле, то в каждой жаровой трубе, несколько ниже ее осевой линии, размещается колосниковая решетка (на чертеже не показана), которая делит пространство внутри топки на две части: топочное пространство над колосниковой решеткой, в котором происходит сгорание выделяющихся из слоя топлива газообразных продуктов, и поддувало или зольник, — под колосниковой решеткой.

Площадь колосниковой решетки равна произведению ее длины на ширину. Площадь колосниковой решетки, а также объем топочного пространства являются важнейшими элементами эксплуатационной характеристики котла, так как дают возможность судить о количестве сжигаемого топлива в час.

При работе котла уголь забрасывается на колосниковую решетку и на ней сгорает. Получаемые в результате сгорания угля дымовые газы вследствие тяги, создаваемой естественным или искусственным путем, проходят по жаровой трубе и попадают в огневую камеру, а отсюда, изменив свое направление на обратное, проходят через дымогарные трубки и выходят через дымовую коробку в трубу.

Объем топок, огневых камер и дымогарных трубок, заполненный во время работы котла движущимися горячими дымовыми газами, называется газовым пространством котла.

Поверхность котла, омываемая с одной стороны горячими газами, а с другой — соприкасающейся с нею водой, называется поверхностью нагрева котла, т.е. поверхностью, через которую передается воде тепло горячих газов.

Размеры поверхности нагрева подсчитываются со стороны, омываемой газами.

Котел заполняется водой всегда выше наивысшей точки поверхности нагрева. Высота уровня заполнения котла водой устанавливается правилами Морского Регистра РФ. Согласно этим правилам, высота наинизшего допускаемого уровня воды в котле над наивысшей точкой поверхности нагрева допускается: при внутреннем диаметре котла 2,5 м и более — не менее 175 мм, при внутреннем диаметре когда менее 2,5 м, но не менее 1,5 м—не менее 150 мм.

Для паровых котлов диаметром 1,5 м и менее высота наинизшего допускаемого уровня воды не может быть менее 100 мм над наивысшей точкой поверхности нагрева.

Указанные высоты наинизшего допускаемого уровня воды должны сохраняться и при крене судна до 4°.

Поверхность уровня воды в котле, называемая зеркалом испарения, делит пространство котла на водяное и паровое.

Поверхность зеркала испарения и паровой объем также являются важными элементами характеристики котла, так как определяют степень влажности пара. Водяной объем определяет аккумулирующую способность котла, т. е. способность сохранять давление пара и безопасный уровень воды при колеблющейся нагрузке.

Паровой объем влияет на степень сухости пара.

Для повышения сухости пара применяются так называемые сухопарники.

Устройство комбинированных и особенно водотрубных котлов отличается от описанного выше устройства огнетрубных оборотных котлов только в части конструктивного выполнения, а принцип работы — превращение химической энергии топлива в тепловую энергию пара — полностью сохраняется.

ХАРАКТЕРИСТИКА ОГНЕТРУБНЫХ КОТЛОВ

Огнетрубные котлы обладают следующими особенностями.

1. Имеют сравнительно большой вес металла, приходящийся на 1 м2 поверхности нагрева и составляющий: для односторонних оборотных котлов 185—230 кг/м2, для двухсторонних 155—165 кг/м2 и для пролетных 90—125 кг/м2. Больший вес односторонних оборотных котлов объясняется большим диаметром по сравнению с пролетными котлами, а, следовательно, и большей толщиной листа бочки котла, так как толщина бочки котла прямо пропорциональна его диаметру и давлению и обратно пропорциональна прочности металла котла.

2. Параметры вырабатываемого котлом пара низки. Котлы не строят на давление, превышающее 16—18 атм. Объясняется это тем, что, например, диаметр бочки трех топочного котла в зависимости от поверхности нагрева берется 3500 — 4500 мм, поэтому при давлении 18 атм. толщина стенки бочки доходит до 45 мм. Бочка такой толщины сложна в изготовлении и очень тяжела. Температура перегрева пара в огнетрубном котле не превышает 320°С.

3. Низки значения удельной паропроизводительности, под которой понимают количество пара в кг, снимаемого с 1 м2 поверхности нагрева в час.

Низкие значения удельной паропроизводительности и максимальной поверхности нагрева ограничивают область применения этих котлов судовыми силовыми установками небольшой мощности, так как установка большой мощности потребовала бы применения большого количества котлов.

4. Подъем пара в огнетрубных котлах должен производиться медленно и, во всяком случае, в течение не менее 10 — 12 часов, а охлаждение — в течение 16—20 часов. Объясняется это плохой циркуляцией воды в котле и, кроме того, большим количеством воды, приходящейся на 1 м2 поверхности нагрева. Так, для оборотных односторонних котлов эта величина составляет 100 — 125 кг и для двухсторонних котлов 70—80 кг на 1 м2 поверхности нагрева,

Паропроизводительность огнетрубных котлов зависит от конструкции котла и вида топлива (табл. 1).

5. Большая жесткость соединения; отдельных частей котла, что делает их особо чувствительными к резким изменениям температуры, вызывая течь чаще всего в соединениях трубок с трубными решетками.

6. Большой водяной объем котлов делает их опасными в случае взрыва.

Под взрывом следует понимать такой случай нарушения целости стенки парового котла (разрыв жаровой трубы, огневой камеры или корпуса), при котором происходит мгновенное выравнивание давления внутри котла с внешним атмосферным давлением. При взрыве давление внутри котла снижается до атмосферного, а вся заключающаяся в воде теплота пойдет на мгновенное превращение части котловой воды в пар. Образование большого количества пара влечет за собой дальнейшее мгновенное разрушение котла, что может привести к гибели людей и судна.

Силу взрыва можно представить себе из рассмотрения следующего примера: при взрыве котла вследствие падения давления до атмосферного каждым килограммом воды высвобождается количество тепла, равное

Q = i — 100 ккал/кг,

где i—теплосодержание кипящей воды при котельном давлении в ккал/кг

0 комментариев