Навигация

Указать - предпочтительные или нет числовые значения шероховатости поверхностей;

4. Указать - предпочтительные или нет числовые значения шероховатости поверхностей;

Соответственно ГОСТ 2789-73 параметры шероховатости 12,5 и 3,2 являются предпочтительными.

5. Указать метод обработки для получения шероховатости.

Для получения параметра шероховатости 12,5 выбираем фрезерование, а для параметра 3,2 выбираем – зубодолбление.

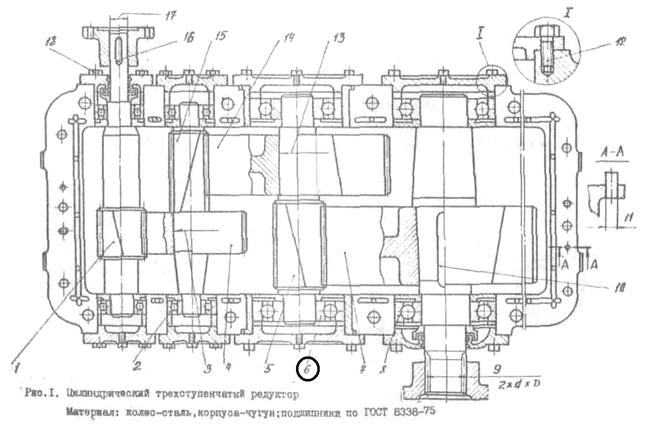

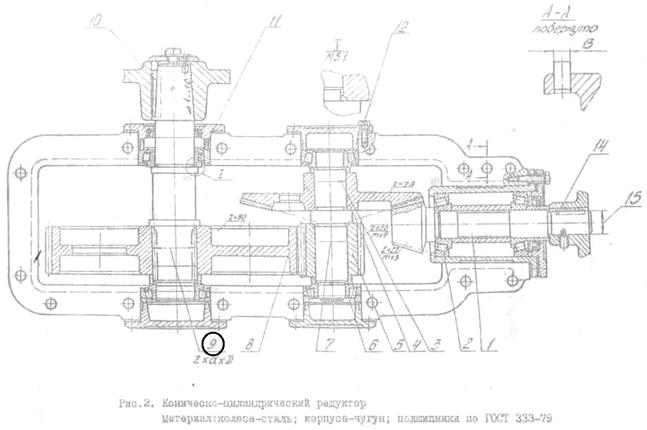

Часть 4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные:

| Обозначение подшипника | – 6 |

| Размеры d x D | – 90 x 160 мм |

| Радиальная нагрузка | – 6000 Н |

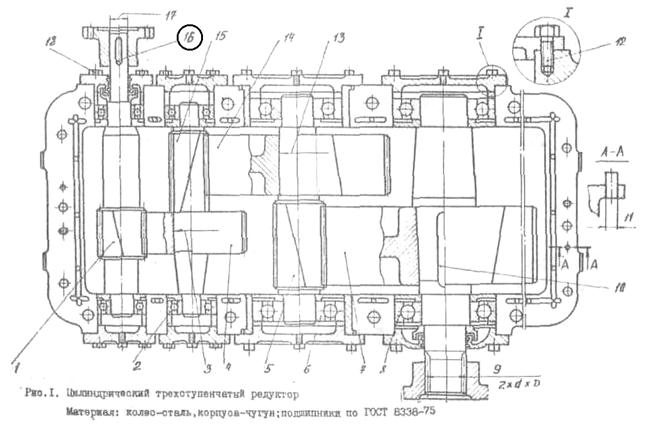

1) Установить вид нагружения каждого кольца подшипника;

По чертежу наружное кольцо воспринимает радиальную нагрузку, постоянную по направлению и ограниченную участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, следовательно характер нагружения – местный.

Внутреннее кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала, следовательно характер нагружения – циркуляционный.

2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность радиальной нагрузки по учебнику [1, с.237-239] или по справочнику [3, с.283];

По табл.4.92 [3, с.287] или по табл. 9.3 и 9.4 [1, с.238] установить поле допуска для вала или корпуса;

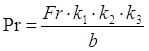

Интенсивность нагрузки подсчитывают по формуле

где Ff — радиальная нагрузка на опору; k1, k2, k3 — коэффициенты; b — рабочая ширина посадочного места; b = В — 2 r (В — ширина подшипника; r — координата монтажной фаски внутреннего или наружного кольца подшипника).

Динамический коэффициент посадки k1 зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации K1 = 1; при перегрузке до 300 %, сильных ударах и вибрации k1 = 1,8.

Коэффициент k2 учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале k2 = 1.

Коэффициент k3 учитывает неравномерность распределения радиальной нагрузки Ff между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Ffна опору.

В нашем случае k1 = k2 = k3 = 1

По ГОСТ 8338-75 определяем для нашего подшипника 90 х 160:

В = 30мм; r = 1.5мм

Рассчитываем интенсивность нагрузки:

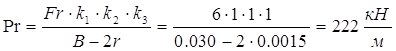

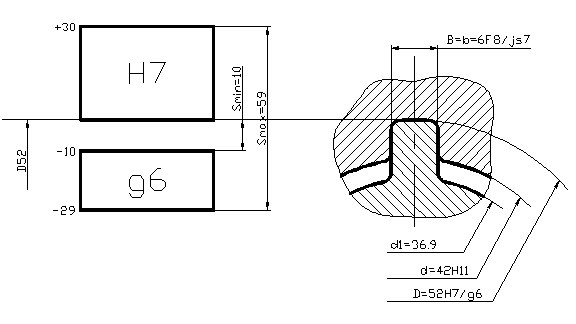

По табл. 9.3 из справочника [1, с.238] устанавливаем поле допуска для вала: Æ90js6(±0.011)

3) Для кольца, имеющего местное нагружение, поле допуска присоединительной поверхности (вал или корпус) выбрать по табл. 4.89 справочника [3, с.28б] или табл. 9.6 [1, c.239];

По табл. 9.6 из справочника [1, c.239] устанавливаем поле допуска для корпуса: Æ160H7(+0.025)

4) В случае колебательного нагружения кольца подшипника поле допуска присоединительной поверхности (вал или корпус) устанавливается также по табл. 4.95 справочника [3, с.289-290];

–

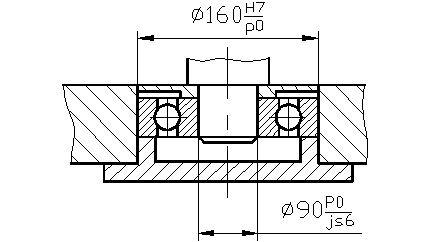

5) Построить схему расположения полей допусков колец подшипника и присоединительных поверхностей вала и корпуса. Числовые значения предельных отклонений посадочных размеров колец подшипников берутся из таблиц справочника [3, c.273-281] или из других справочников по подшипникам качения;

Предельные отклонения:

| для внутреннего кольца | – 90(-0,020) |

| для наружного кольца | – 160(-0,025) |

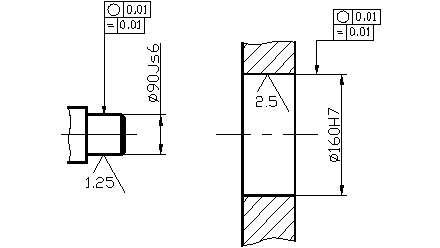

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

Эскизы посадочных мест

Часть 5. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК

ШПОНОЧНОГО СОЕДИНЕНИЯ И ЕГО КОНТРОЛЬ

Исходные данные:

| Шпоночное соединение | – 16 |

| Номин. размер соединения | – 8 мм |

1) Установить и обосновать тип шпоночного соединения (свободное, нормальное или плотное);

Устанавливаем тип соединения – нормальное т.к. производство – серийное.

2) Назначить поля допусков и квалитеты для деталей, входящих в соединение: шпонка, паз вала, паз втулки. Для этого воспользоваться рекомендациями в [1, с.334] или [3, с.237,238];

По табл. 4.64 справочника [3, с.235] выбираем сечение шпонки для диаметра вала Æ8 – b´h = 2´2 мм.

По табл. 4.65 справочника [3, с.237] выбираем предельные отклонения:

| - для ширины шпонки | - h9 | es = 0, ei = -25 мкм |

| - для ширины паза на валу | - N9 | ES = 0, EI = -25 мкм |

| - для ширины паза во втулке | - Js9 | ES = +13, EI = -13 мкм |

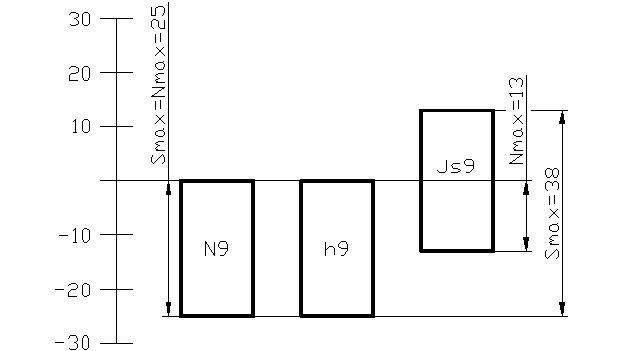

Вычисляем предельные зазоры и натяги.

В соединении шпонки с пазом вала (N9/h9)

Smax= ES – ei = 0 – (-25) = 25 мкм

Nmax= es – EI = 0 – (-25) = 25 мкм

В соединении шпонки с пазом втулки (Js9/h9)

Smax= ES – ei = 13 – (-25) = 38 мкм

Nmax= es – EI = 0 – (-13) = 13 мкм

3) Вычертить в масштабе (поперечный разрез) вал и втулку с указанием номинального размера по ширине шпоночных пазов, квалитета, поля допуска и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей;

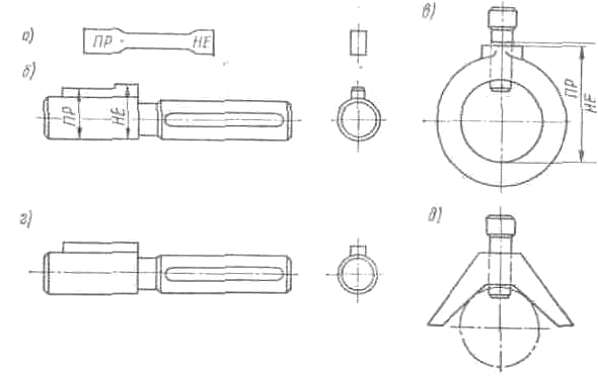

4) Назначить средства для контроля деталей шпоночного соединения. Калибры для шпоночных соединений установлены в ГОСТ 24109-80, 24121-80, рекомендации по контролю даны в [3, с.248,249].

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки Ь проверяется пластинами, имеющими проходную и непроходную сторону (рис. а); размер (d + t2 у отверстия) — пробками со ступенчатой шпонкой (рис. б); глубина паза вала (размер t1) — кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью (рис. в). Допуски этих типов калибров принимаются равными допускам гладких калибров, имея и виду зависимые допуски расположения.

Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия — пробкой со шпонкой (рис. г), а у вала — накладной призмой с контрольным стержнем (рис. д).

Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

И ИХ КОНТРОЛЬ

Исходные данные:

| Шлицевое соединение | – 9 |

| Размер 2´d´D | – 10´42´52 мм |

1) Назначить метод центрирования соединения;

Назначаем неподвижное центрирование по наружному диаметру.

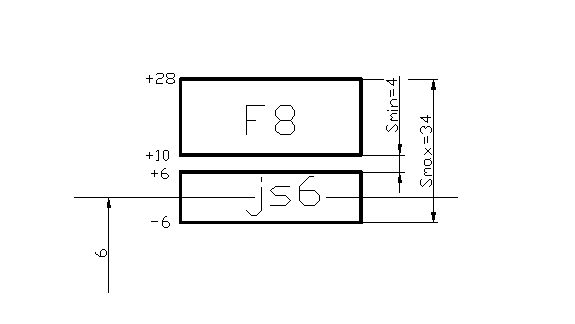

2) Назначить посадки по центрирующим и не центрирующим элементам соединения. Посадку выбирают из табл. 4.72, 4.73, 4.74, 4.75 справочника [3,c.252-253] в зависимости от принятого метода центрирования и характера соединения (подвижное или неподвижное), в первую очередь назначить предпочтительные посадки;

Для центрирующего диаметра D=52 выбираем посадку ![]()

По боковым сторонам зубьев b=6 выбираем посадку ![]()

Для не центрирующего диаметра втулки d=42 выбираем посадку H11, а диаметр вала d1=36,9.

Предельные отклонения сводим в таблицу:

| Предельные отклонения и допуски шлицевых соединений, мкм | ||||||

| Втулка | Вал | |||||

| D=52H7 | B=5F8 | d=42h11 | D=52g6 | b=6js7 | d1 £ d | |

| Верхнее отклонение | ES=+30 | ES=+28 | ES=+160 | es=-10 | es=+6 | d1=36.9 |

| Нижнее отклонение | EI=0 | EI=+10 | EI=0 | ei=-29 | ei=-6 | |

| Допуск | TD=30 | TB=18 | Td=160 | Td=19 | Tb=12 | |

3) Построить схемы расположения полей допусков шлицевых деталей по соединяемым элементам;

Вычисляем зазоры по центрирующим и нецентрирующим поверхностям:

| По D: | Smax = ES - ei = 30 – (-29) = 59 мкм |

| Smin = EI - es = 0 – (-10) = 10 мкм | |

| По d: | Smax = dmaxвт – d1 = 42 + 0.160 – 36.9 = 5.26 мм |

| По b: | Smax = ES - ei = 28 – (-6) = 32 мкм |

| Smin = EI - es = 10 – 6 = 4 мкм |

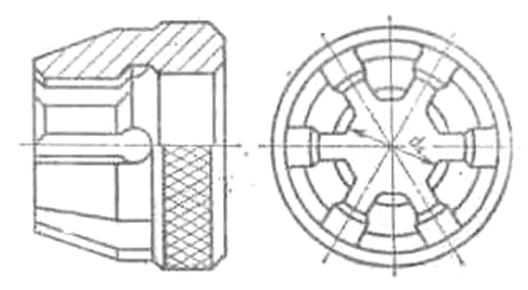

4) Выполнить чертеж шлицевого соединения (поперечный или продольный разрез) и нанести на нем условное обозначение соединения по ГОСТ 1139-80. Чертеж выполняется на листах формата А4;

5) Выбрать средства для контроля заданных шлицевых деталей.

Для контроля шлицевого вала выбираем комплексный проходной колибр.

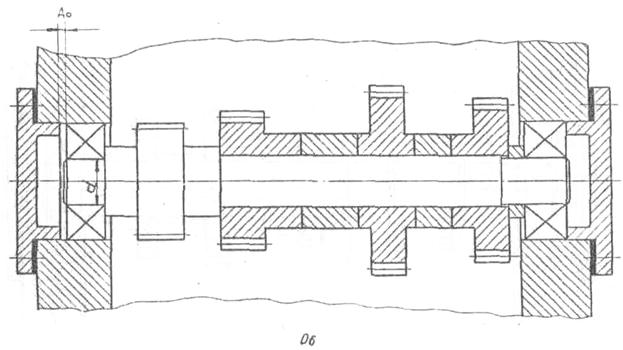

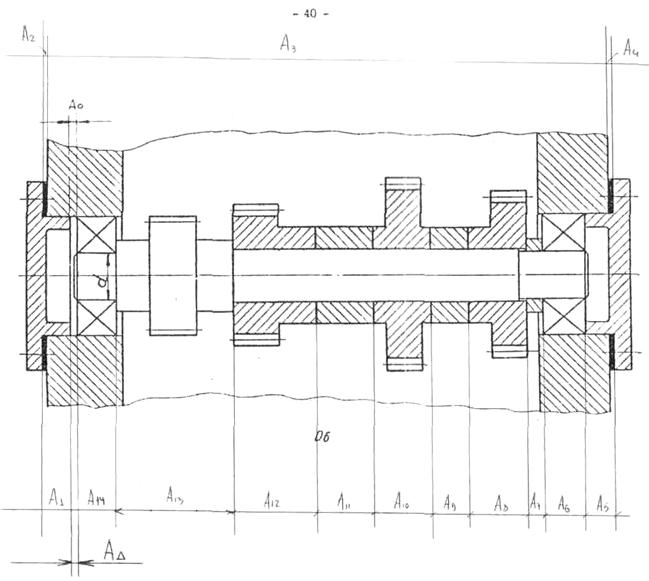

Часть 5. РАСЧЕТ СБОРОЧНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

Исходные данные:

| Предельные отклонения АD | АD= 0, ES = +1.1, EI = +0.3 |

| Размер d | = 40 |

| Подшипники качения | ES = 0, EI = -120 мкм |

| Толщина прокладок | = 2-0.1 мм |

| Толщина стопорных колец | = 3–0.1 мм |

1. Определяем масштаб рисунка:

М = d / x = 40 / 12 = 3,3

2. Определяем увеличивающие (А2, А3, А4) и уменьшающие (А1, А5, А6, А7, А8, А9, А10, А11, А12, А13, А14) звенья, обозначив их начиная с АD по часовой стрелке от А1 до Аn (у нас А14)

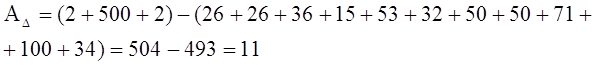

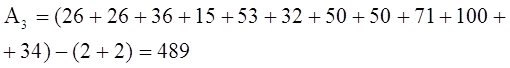

Общее число звеньев размерной цепи равно 15. Замыкающее звено АD = 0, ES = +1,1, EI = +0,3. Составляющие звенья размерной цепи определяем согласно масштаба: А1=26, А2=2-0,1, А3=500, А4=2-0,1, А5=26, А6=36-0,12, А7=15, А8=53, А9=32, А10=50, А11=50, А12=71, А13=100, А14=10.

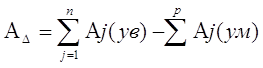

Согласно схемам размерных цепей:

,

,

где ![]() – номинальный размер замыкающего звена,

– номинальный размер замыкающего звена,

![]() и

и ![]() – номинальные размеры увеличивающих и уменьшающих размерных звеньев цепи.

– номинальные размеры увеличивающих и уменьшающих размерных звеньев цепи.

Но у нас АD= 0

Для выполнения равенства корректируем звено А3:

Похожие работы

... цепей, могут быть конструкторскими (выбор размеров и точности звеньев), технологическими (обеспечение заданного зазора при сборке), настроечными (наладка станков), связанными с выполнением технических измерений и другими. Размерные цепи бывают различных видов в зависимости от назначения (конструкторские, технологические, измерительные), характера взаимного расположения звеньев (линейные, угловые, ...

... замыкающего звена [Bå MIN ]: [Bå MIN ]=–0.4 мм. Предельный зазор: , [Så]=0.4 мм. Предельный натяг: , [Nå]=–0.4 мм. Среднее отклонение: , [=0. 6.2.1. Метод полной взаимозаменяемости Предполагаем, что подшипник, являющийся стандартным изделием, уже имеет определенный квалитет и размер Т4=36–0.3. Согласно [1], табл. 3.3., получаем ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... процесс развития ССК. Минэнерго РФ Белгородский индустриальный колледж группа 31 РТО РефератПо дисциплине: Стандартизация, метрология и сертификация 2014.ПР.4135.00.СМС.Выполнил Кубаев А. Н.Принял Прокопенко Е. Б. 2001 ...

0 комментариев