Навигация

Вопросы на экзамен по ДМ (детали машин)

Основные понятия и определения:

1 изделия – любой предмет или набор предметов производства изготовляемого предприятием.

2 деталь – изделия изготовленного по наименованию и марки материала без применения сборочной операции.

3 сборочная единица – изделие составные части которого подлежат соединению м/у собой сборочными операциями

4 узел – сборочная единица которая может выполнять определённую ф-цию в изделиях одного назначения только совместно с другими частями.

5 агрегат – сборочная единица обладающая полной взаимозаменяемостью и способна выполнять определённую функцию в изделии или самостоятельно

6 машина – мех устройство предназначена для выполнения полезной работы

По характеру машины делятся на три группы

1 машины – двигатели; преобразующие тот или иной вид энергии в механическую работу (ДВС, турбина и т. д.)

2 машины – преобразователи (генераторы) преобразующие мех энергию в другой вид энергии (компрессор, турбина).

3 машины орудия (рабочая машина) использующая мех энергию для выполнения технологического процесса

Общая классификация д.м

Состоит из трёх размеров: 1) соединения 2) механические передачи 3) детали и узлы передач

соединения классиф на разъёмные и неразъемные.

Разъёмные наз соединения допускающие разборку и последующую сборку без нарушения работоспособности входящих в соединение деталей: резьбовые, шлицевые.

Неразъёмные наз. соединения не допускающие разборку без повреждения детали или их элементов: заклёпочные, соед с натягом.

Классификация мех-их передач

1 по принципу передачи движения

а) передачи зацепления: зубчатые, червячные, цепные.

б) передачи трением: фрикционные, ременные

2 по способу соединения деталей передач

а) передача с непосредственным контактом

б) передача с гибкой связью (цепные, ременные)

Основные критерии работоспособности и расчёта деталей машин. Общие сведения.

Работоспособность – состояние объекта при котором способен выполнять заданные функции сохраняя значения заданных параметров в пределах установленной техническо-нормативных документаций.

Основные критерии работоспособности д.м. является:

Прочность, жёсткость, износостойкость, теплостойкость, виброустойчивость.

При конструирование д.м. расчёт ведут обычно по одному или двум критериям, остальные критерии удовлетворяются заведомо или не имеют практического значения рассматриваемой детали.

Прочность – критерии работоспособности и расчёта деталей машин.

Прочность – способность детали сопротивляться разрушению

Прочность оценивается нескольким способами:

а) по доп. напряжению

σ<=[σ] τ<=[τ] σэкв<=[σ]

б) по коэф. запаса прочности

Sσ=σпред/σ >=[S]σ Sτ=τпред/τ >=[S]τ

в) по вероятности безотказной работы

Жёсткость

Способность детали сопротивляться изменению формы под действием приложенных нагрузок наз. жёсткость

f<=[f] φ<=[φ]

f и [f] прогибы и доп прогибы

φ и [φ] углы поворота и доп углы поворота

Понятие критерии жёсткости входят устойчивость – критерий работоспособности длинных и тонких стержней, а также тонких пластин подвергающихся сжатию продольными силами и оболочек испытывающих внешнее давление.

Износостойкость

Сопротивление д.м. изнашиванию наз износостойкость

Изнашивание – разрушение поверхностных слоёв при трении; уменьшение размеров сечения, изменение состояние поверхности.

Виды:

1 механическая – основным является абразивная

2 малекулярно-механическая – изнашивание при схватывании которое происходит в следствии малек сил взаимодействии трущихся поверхностей с незначительной твёрдостью

3 Коррозионно-механический – при котором мех изнашивания сопровождается хим и электрохимическим взаимодействием материала со средой

4 Коррозионно-механическая при котором изнашивание пов-тей происходит под действием быстродвижущихся окружающих сред.

Меры уменьшения изнашивания: хорошая смазываемость, увел твёрдости поверхности, правильно выбор материала трущейся пары.

Пути экономии материала при проектирования.

1 выбор оптимальной схемы машины или узла

2 уточнение расчётов, снижение коэф запаса прочности

3 выбор оптимальных типов деталей и конструктивных исполнений

4Выбор оптимальных параметров деталей и агрегатов (расчётных скоростей, основных конструктивных соотношений и т.д.) т.к. размеры деталей определяется величенной передаваемого момента, а не мощностью.

Р=Т *ω τ =Т/Wр<=[τ]

5 выбор оптимальных материалов и термической обработки применение поверхностных упрочнений биметаллических изделий

6 применение метало сберегающих технологий изготовления деталей.

Выбор материала

Три критерия выбора материала

1 эксплутационный – материал должен удовлетворять условиям работы

2 технологический – материал должен удовлетворять возможности изготовлении детали при выбранном технологическом процессе

3 экономический материал должен быть выгодным с точки зрения стоимости детали

Общие сведения о сварных соединениях

Сварные соединения – неразъёмные соед основанные на использование сил молекулярно-механические сцепления и получаемые путём местного нагрева кромок деталей до расплавленного (сварка плавлением) или пластического состояния с последующим применением механической силы (контактная).

В соответствии со способом разогрева кромок соед деталей различают три сварки: газовая; эл-дуговая; лазерная , плазменная и т.д.

Достоинства:

1 достаточно высокая прочность особенно при статических нагрузках. 2 хорошая технологичность процесса сварки. 3 возможность автоматизации процесса сварки. 4 достаточно высокая герметичность соединения. 5 экономия материала

Недостатки:

1 остаточные напряжения. 2 коробление конструкций. 3 образование различных дефектов сварного шва (не провар, шлаковые включения, подрез) которые в значительной степени могут устранены автоматизацией процесса сварки.

Сварные соединения по взаимному расположению соединяемых элементов подразделяются : а) стыковые

б) нахлёсточные в) тавровые г) угловые.

Расчёт сварных швов на прочность.

Стыковые сварные швы рассчитывают по расчётному сечению соединяемых эл-тов деталей без учёта усиления швов, швы с усилением применять не рекомендуется.

При совместном действии на стыковой шов изгибающего момента и растягивающий (сжимающей) силы.

σ = M/Wc + F/A <=[σ΄]p

где Wc=S*l2 /6 –осевой момент расчётного шва

A=S*l – площадь шва

[σ΄]p - допускаемое напряжения сварного шва

Угловые швы рассчитывают на срез по расчётному сечению расположенного в плоскости биссектрисы прямого угла поперечного сечения шва.

При расчёте сварных конструкций допускаемое напряжение материала сварных швов при статических нагрузках принимают в зависимости от вида сварки, напряжённого состояния шва и от допускаемого напряжения на растяжение материала свариваемых деталей.

При переменных напряжениях в сварных швах допускаемые напряжения понижают умножением на γ.

где R – коэф ассиметрии цикла

Кэф – эффективный коэф концентрации напряжения сварных швов

a и b коэф (табулированы от марки материала)

Тавровое сварное соединение выполненное с разделкой кромок деталей или с глубоким приплавлением кромок деталей рассчитывают как стыковой шов, а без разделки как угловой шов.

Общие сведения и расчёт на прочность паяных соединений

Паяные соединения это неразъёмные соед обеспеченные силами молекулярными воздействиями м/у соед деталями и припоем

Отличие : отсутствие высоко температурного нагрева и расплавляемых деталей, что устраняет коробление и позволяет соединять детали с тонкостенными элементами

Припой - сплав или материал вводимый в расплавленном состоянии в зазор м/у соединяемыми элементами деталей.

Припои должны быть легкоплавкими, хорошо смачивать соединяемые поверхности, обладать прочностью, пластичностью, непроницаемостью.

Типы паянных соединений: в нахлёстку, телескопический, встык, вскок, втавр, соприкасающийся.

Расчёт на прочность для стыковых

Условие прочности σ = F/A<=[σ΄]p

Где А – площадь A=S*B

[σ΄]p – допускаемое напряжение материала паяного шва

τ =F/A<= [τ΄]ср А=l*B

Общие сведения о клеевых соединений

Клеевые соединения – неразъёмные соединения деталей клеящим веществом за счёт сил поверхностного схватывания (отгезией) и внутренней межмолекулярной связей (кагезией) клеюшим слоем.

Достоинства:

1 возможность соединения деталей из разного материала

2 соединение очень тонких листов не подвергающиеся сварки и пайки

3 герметичность

4 высококоррозионная стойкость

5 пониженная концентрация напряжений

6 небольшая масса

Недостатки:

1 сравнительно невысокая прочность особенно при неравномерном отрыве, что накладывают требования на конструкцию

2 ограниченная теплостойкость

3 снижение прочности с течением времени (старение)

4 высокие требования технологии производства соединения

Виды: нахлёсточные, стыковые по косому срезу, с накладками

Общие сведения о соединениях деталей с натягом.

Соединение с натягом это условное неразъёмное соединения которые широко используется в конструкции машин, для передач вращающего момента от вала к ступицы детали или наоборот .

Достоинства: 1 простота конструкций 2 хорошее центрирование соед деталей 3 восприятие значительных статических и динамических нагрузок.

Недостатки: 1 монтаж и демонтаж соединении требует дополнительных соединений 2 как правило уменьшение натяга соед деталей и повреждение их сопрягаемых поверхностей при разборки и последующей сборки 3 требование повышенной точности изготовления детали при одновременной пониженной шероховатости сопрягаемых поверхностей.

Определение величины натяга и выбор посадки соединения детали с натягом

Необходимая величина натяга обеспечивается удельнчм давлением в сопряжении и как следствие силами трения

Где S - коэф запаса сцепления

Fтр=fN=fπdDl

N – сила нормального давления f – коэф трения

Тогда требуемое удельное давление на поверхности сопряжения для обеспечения работоспособности (отсутствие относительного смещения сопрягаемых деталей)

удельное давление на посадочных поверхностях деталей соединения связано с номинальным расчётным натягом Nр и диаметром сопряжённых поверхностей d зависимостью Ляли

где Е1, Е2; М1, М2 – соответственно модули нормальной упругости и коэф Пуассона материалов охватывающий и охватываемой детали

С1, С2 – коэф жёсткости

Минимальный тредуемый натяг обеспечения работоспособности соединения равен:

N΄min= NP+UR+Ut +UV

где UR – поправка на обмятие микронеровностей призапресовки

Ut – поправка на температурную деформацию

UV – поправка учитывающая действие центробежных сил

Максимально возможный натяг в соединении ограничивается условием отсутствия для охватывающей и охватываемой детали

- предел текучести материала охватывающей и охватываемой детали

По минимально требуемому натяг с учётом max возможного натяга по таблице предельных натягов с учётом диаметра сопряжения выбирают посадку в соединении.

Способы образования соединения с натягом

При сборке, разборки соед с натягом используют один из способов: запрессовка; нагрев охватывающей детали; охлаждение охватываемой, гидрозапресовка.

Запрессовка : простейший высокопроизводительный способ, обеспечивающий возможность контроля силы запрессовки. Способ связан с разрушением сопряжённых поверхностей и затрудняющие применения покрытия.

Нагрев охватывающей детали: способ обеспечивает повышение прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой.

Недостатки: возможность изменения структуры металлов, появление окалины и коробления.

Охлаждение охватываемой детали: способ преимущественно применяется для соед деталей небольших габаритов.

Крепёжные детали. Методы изготовления резьб

Болт – крепёжное изделие в форме стержня с наруж резьбой на одном конце и головкой на другом. Образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Форма головки болта позволяет при монтаже для передачи крутящего момента захватывать её инструментом с наружи или имеет квадрат. подголовок или ус.

Винт – крепёжное изделие для образования соединения или фиксации, выполненное в форме стержня с резьбой на одном конце и с конструктивным элементом для передачи крутящего момента на другом, который может быть выполнен в виде головки с накатом ,головки со шлицем.

Методы изготовления резьбы

1 нарезка вручную 2 нарезка на токарно-виноторезных и спец станках 3 фрезерование на спец резьбофрезерных станках 4 накаткой на спец резьбонакатных станках автоматах 5 литьём на деталях из стекла, пластмассы, металлокерамики 6 выдавливанием на тонкостенных изделиях из жести, пластмассы.

Силовое отношение в винтовой паре при завинчивание, самоторможение в винтовой паре.

Рассмотрим усилия возникающие в винтовой паре пи завинчивании.

Рассмотрим элемент гайки нагруженной внешней осевой силой Fа и равномерно вращающейся под действием силы Fт приложенной к окружности диаметра резьбы. Т.к. элемент гайка находится в равновесии то Ft=Fa*tg(φ+ψ) это соотношение справедливо для прямоугольной резьбы

Чтобы гайка или винт не отвинчивались без торможения необходимо обеспечить условия самоторможения. Необходимо чтобы момент в резьбе был больше нуля.

Момент завинчивания и КПД винтовой пары.

Для затяжки резьбового соединения необходимо приложить

момент завинчивания Тзав=Fкл*Lкл ; Lкл=15d

При затяжке резьбового соединения Тзав расходится на преодоление моментов сил трения резьбы Тр и на опорной поверхности гайки Тm Тзав= Тр+Тm

Сила трения Трез=1/2*Fзат*d2=Fзат*d2*tg(φ+ψ)

На опорной поверхности

d2 – внутренний диаметр Тm=1/2Fзат*f *(Pd0/2)

КПД винтовой пары представляет главным образом для механизмов с резьбами, для передачи движения

η=(Fd*l*sinψ)/(FT*l*cosψ)=tgψ/tg(φ΄+ψ )

η – отношение полезной работы к затраченной

tgψ=P/π*d2=nP/πd2

Общие сведения о шпоночных соединениях. Расчёт на прочность.

Шп соединения это разъёмные соединения которые используются в конструкциях машин для передачи крутящего момента от вала к ступицы и наоборот.

Типы: призматические , сигментные, климовые, тангенциальные, шпонка штифт,

Шп соед могут быть: а) ненапряжённые (призматические, сигментные); б) напряжённые (климовые, тангенциальные, шпонка штифт)

Достоинства: 1 простота конструкций 2 относительно невысокая стоимость 3 удобства сборки и разборки.

Недостатки: 1 трудность взаимозаменяемости 2 снижение прочности сопряженных деталей 3 не рекомендуется применение для быстровращающихся валов

Условие прочности:

Общие сведения о шлицевых соединениях. Способы центрирования. Расчёт на прочность.

Шл соед – разъемные соединения предназначены для передачи вращающего момента от ступицы к валу и наоборот.

Достоинства: 1 значительно большая нагр способность при одинаковых габаритах 2 взаимозаменяемость 3 лучшее центрирование деталей 4 высокая надёжность при переменных и реверсивных нагрузках 5отсутствие диз баланса, что важно для быстровращающихся деталей 6 выигрыш в осевых размерах.

Недостатки: 1 более сложная технология изготовления 2 более высокая стоимость

Способы центрирования: 1 по наружному диаметру 2 по внутреннему диаметру 3 по боковым поверхностям зубьев.

Основным критерием работоспособности зуб соед явл смятие

Условие прочности:

σсм=(2Т/dсрZhlψ)<=[σ]см

где Т – вращающий момент; dcp – средний диаметр по высоте зуба ; Z – число зубьев; h – раб высота зуба; l – длина соединения ; ψ – 0,7-0,8 коэф неравномерности распределения нагрузки м/у зубьями

dср= (D+d)/2 h=(D-d)/2-2f

Общие сведения о профильных соединениях.

Проф. наз. разъёмные соед в которых контакт ступицы и вала осуществляется по гладкой некруглой поверхности.

Раб поверхности проф. сод образованы циклоистными кривыми, если раб поверх граней являются прямыми то соединение наз призматическими.

Достоинства: отсутствие источников концентрации напряжения, обусловленных формой поперечного сечения

Недостатки: основной недостаток сложность изготовления и ремонта.

Общие сведения о штифтовых соединениях.

Шт соед наз соед составных частей изделия с применением штифтов.

Применяют для точного фиксирования одной детали относительно другой (крышки редуктора отн корпуса), а также для передачи небольших нагрузок в приборостроении.

Применяют также специальные срезывающие штифты служащие предохранительным элементом.

Достоинства: простота конструкций; технологичность; низкая стоимость.

Недостатки: ослабление детали отверстия; концентрация напряжения.

По форме штифты: цилиндрические; конические.

Те и другие могут быть гладкими, пружинными, просегными.

Общие сведения о зубчатых передачах

Зуб передачи – механизм, который с помощью зуб зацеплений передаёт и (или) преобразует движение с изменением угловых скоростей и моментов.

Зуб передачи и колеса классифицируют:

По взаимному расположению осей колеса: 1 с параллельными осями (цилиндрические передачи) 2 с пересекающимися осями (коническая) 3 со скрещивающимися (винтовые)

По конструктивному исполнению: 1 открытые 2 закрытые

По числу степеней: 1 одноступенчатые 2 многоступенчатые

По окружной скорости: 1 тихоходные (V<= 3 м/с) 2 среднескоростные (V=3…15 м/с) 3 быстроходные V>15 м/с)

По расположению зубьев относительно образующих колёс: 1 прямозубые 2 косозубые 3 шевронные 4 с криволин. Зубом

По форме профиля зуба: с эволентными зубьями 2 с неэволен.

По расположению зубьев в передачах и колёсах: 1 внешняя

Похожие работы

... , способствующих развитию торговли. 2. ЮНСИТРАЛ – Комиссия ООН по праву м/ународной торговли. Задачи: рассм-ие вопросов о преференции торговли, разработка м/ународных стандартов, общая оценка (статистика), кто, где, что продает. 3. УНИДРУА – М/ународный институт по унификации частного права (в г. Рим). Задачи: разрабатывает наиболее оптимальные варианты з-ов, которые предлагает странам. 4. МИГА – ...

... полезно учителю при подготовке рассказа на уроке. В данной публикации сделана попытка выделить тот самый минимум, который ученику необходимо включить в свой ответ на экзамене. Примечания для учеников При ответе надо быть готовым к дополнительным вопросам об обосновании тех или иных утверждений. Например, каковы максимальное и минимальное значения 8-битного целого числа со знаком и почему их ...

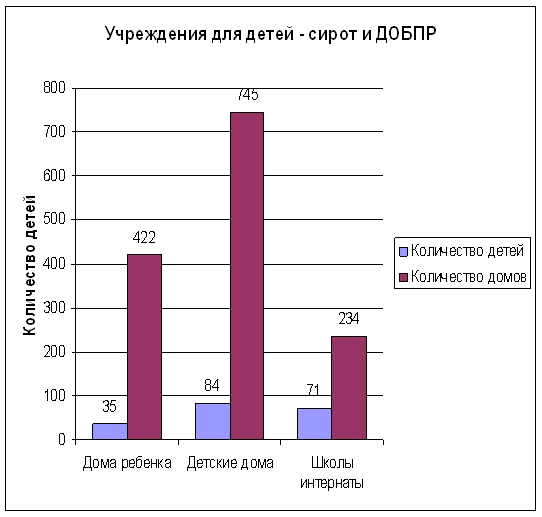

... , основанного на установлении содержательных связей между частями запоминаемого материала и между запоминаемым материалом и элементами прошлого опыта, хранящимися в памяти. 1.3 Особенности развития памяти у детей с нарушениями слуха Исследования отечественных дефектологов и психиатров (Р.М. Боскис, Т.А. Власова, М.С. Певзнер, В.Ф. Матвеев, Л.М. Барденштейн и др.) свидетельствуют о том, что ...

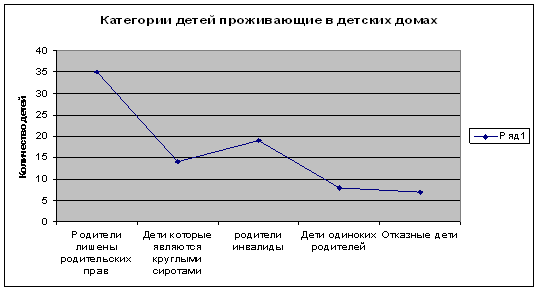

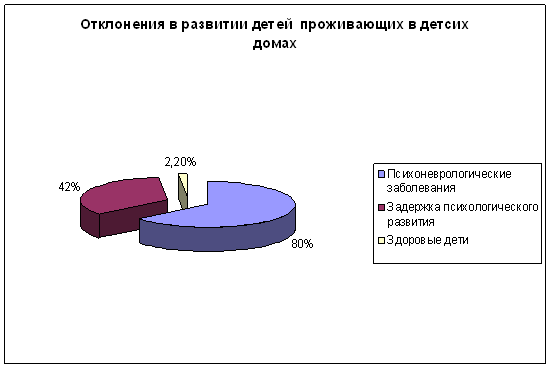

... совершаемых воспитанниками детских домов. А для этого нужно привлечь ребенка к интересному и познавательному для него виду деятельности. ГЛАВА 2. ИЗУЧЕНИЕ СПЕЦИФИКИ ДЕЯТЕЛЬНОСТИ СПЕЦИАЛИСТА ПО СОЦИАЛЬНОЙ РАБОТЕ ПО ПРОФИЛАКТИКЕ СКЛОННОСТИ К ПРАВОНАРУШЕНИЯМ СРЕДИ ВОСПИТАНИКОВ «ТОТЕМСКОГО ДЕТСКОГО ДОМА» 2.1 Организация и проведение исследования Цель практической части исследования: создать ...

0 комментариев