Навигация

Расчет основного технологического оборудования

3.5. Расчет основного технологического оборудования.

Расчет расходных бункеров.

Бункера – саморазгружающиеся емкости для приемки и хранения сыпучих материалов – устанавливают над технологическим оборудованием для обеспечения его непрерывной работы. Обычно бункера рассчитывают на 1,5-2-часовой запас материала.

Форма и размеры бункеров не стандартизированы и принимаются в зависимости от физических свойств хранимых материалов, требуемого запаса, способов загрузки и выгрузки, компановки оборудования и пр.

Наибольшее применение нашли бункера прямоугольного поперечного сечения. Обычно верхняя часть бункера имеет вертикальные стенки, высота которых не должна превышать более чем в 1,5 раза размеры бункера в плане, нижнюю часть его выполняют в виде усеченной пирамиды с симметричными или лучше с несимметричными наклонными стенками. Для полного опорожнения бункера угол наклона стенок пирамидальной части должен на 10-15° превышать угол естественного откоса загружаемого материала в покое и угол трения о его стенки. Ребро двухгранного угла между наклонными стенками должно иметь угол наклона к горизонту не менее 45°, а при хранении влажного материала с большим содержанием мелких фракций - не менее 50° . Размеры выходного отверстия бункера должны превышать в 4-5 раз максимальные размеры кусков хранимого матери-яла и быть не менее 800мм.

Требуемый геометрический объем бункера определяют по формуле

![]()

где ПЧ -- расход материала, м3/ч;

n=2- запас материала

η - коэффициент заполнения, принимается равным 0,85 - 0,9.

Определим требуемый геометрический объем бункера №1:

![]() ;

;

Определим требуемый геометрический объем бункера №2:

![]() ;

;

Определим требуемый геометрический объем бункера №3:

![]() ;

;

Определим требуемый геометрический объем бункера №4:

![]() .

.

Выбор дробильного оборудования.

Выбор типа и мощности дробилок зависит от физических свойств перерабатываемого материала, требуемой степени дробления и производительности. Учитывают размеры максимальных кусков материала, поступающего на дробление, его прочность и сопротивляемость дроблению. Максимальный размер кусков материала не должен превышать 0,80-0,85 ширины загрузочной щели дробилки. На дробление поступает глины 1,83 м3/ч, следовательно принимаем валковую дробилку СМ-12, предназначенную для среднего дробления;

Мощность эл.двигателя-20 кВт;

Производительность-8-25 м3/ч;

L=2,2; b=1,6 м; h=0,8 м;

Масса-3,4 т.

Расчет помольного оборудования.

Помол глины и других материалов проводят сухим способом по открытому и замкнутому циклу. Последний предпочтителен в тех случаях, когда необходимо получить мтериал с высокой удельной поверхностью, а также когда измельчаемый материал отличается склонностью к агрегации /например, негашеная известь/ или измельчаемые компоненты сильно различаются по размалываемости.

Для классификации продукта при помоле по замкнутому циклу применяют центробежные и воздушно-проходные сепараторы. Последние обычно используют при помоле сырья с одновременной сушкой его горячими газами от обжиговых печей.

Выбор мельницы по потребности цеха по помолу (т/ч) производят по данным (табл.3.II прил.З затем проверяют ее фактическую производительность по формуле(1). Если производительность мельницы не совпадает с требуемой, то подбирается по расчету мельница, которая дает необходимую производительность.

![]()

Q-производительность мельницы по сухому материалу, т/ч;

V- внутренний полезный объем мельницы, =50% от геометрического объема, м3;=>

V=0,5·4,05=2,025м3

Р=12,3 т - масса мелющих тел, т;

k- поправочный коэффициент принимается равным 1,1 - 2,2 при помоле по замкнутому циклу;

b=0,038…0,04 -удельная производительность мельницы т/квт·ч полезной мощности;

q=0,91 - поправочный коэффициент на тонкость помола (остаток на сите № 0,08).

Производительность мельницы не совпадает с требуемой, поэтому подбирается по расчету мельница, которая дает необходимую производительность.

Принимаем мельницу 1,5×1,6

с внутренним диаметром барабана = 1500мм;

длиной барабана = 1690мм;

мощностью двигателя = 55 кВт;

производительностью = 6 т/ч;

массой мелющих тел = 12,3 т

Расчет сушильных устройств.

При влажности измельчаемых материалов более 2% сухой помол их значительно затрудняется; влажный материал налипает на мелющие тела и броневую футеровку, замазывает проходные отверстия межкамерных перегородок, что резко снижает производительность мельниц. Поэтому осуществляют помол с одновременной сушкой или предварительно материал высушивают в специальных сушильных аппаратах. При производстве керамзитовых материалов наиболее широко применяют сушильные барабаны.

Сушильная производительность мельниц, сушильных барабанов и других установок определяется количеством испаряемой влаги. Ее обычно характеризуют удельным паронапряжением (количеством воды, испарямой 1м3 рабочего объема сушильного барабана, мельницы и т.п. за 1 ч). При расчете сушильных барабанов, шаровых мельниц, используемых для одновременного помола и сушки, удельную паронапряженносгь А принимают равной: при сушке глины - 20 - 40 кг/м3· ч;

Исходя из заданной производительности (количества воды, которую нужно удалить из материала за 1ч, кг) требуемый внутренний объем сушильного барабана рассчитывают по формуле:

где W-количество влаги, удаляемой из материала за 1ч , кг;

А - удельное паронапряжение, кг/м3·ч;

![]() - масса материала, поступающего в барабан, т/ч;

- масса материала, поступающего в барабан, т/ч;

![]() - масса материала, выходящего из барабана, т/ч;

- масса материала, выходящего из барабана, т/ч;

![]() - начальная относительная влажность материала; %

- начальная относительная влажность материала; %

![]() - конечная относительная влажность материала; %

- конечная относительная влажность материала; %

W=5% A = 35% кг/м3

![]() = 2,72

= 2,72 ![]() = 20%

= 20%

![]() = 2,58

= 2,58 ![]() = 15%

= 15%

Принимаем сушильный барабан объемом 15,4 м3;

Типа СМ; Размерами 1,4×10;

Производительностью 700 кг/ч;

Мощностью электродвигателя 6,0 кВт

Расход тепла на сушку, количество теплоносителя и его температуру устанавливают теплоэнергетическими расчетами. Теоретически удельный расход тепла в сушильных барабанах и мельницах на испарение I кг воды составляет 2690 кДж. На практике эта величина достигает 3500...5000 кДж из-за потерь с отходящими газами.

Расчет пылеосадительных систем.

Обеспыливание отходящих газов и аспирационного воздуха необходимо для уменьшения загрязнения пылью окружающей местности, создания нормальных санитарных условий в производственных помещениях, а также для повышения эффективности производства: возврат пыли сокращает расход сырья, топлива и электроэнергии.

Санитарными нормами на проектирование промышленных предприятий регламентированы предельно допустимые концентрации пили в воздухе рабочих помещений до 1-10 мг/м3; в отходящих газах, выбрасываемых в атмосферу до 30 – 100 мг/м3. Наиболее жесткие требования предъявляютсятся к очистке воздуха и газов от пыли, содержащей двуокись кремния.

Для создания нормальных условий труда цехи по производству вяжущих веществ обеспечивают системами искусственной и естественной вентиляции, герметизируют места, где происходит пылевыделение, осуществляют отсос /аспирацию/ воздуха от источников пылеобразовония /бункеров, течек, дробильно-помольных установок, элеваторов и т.п./

Очистку отходящих газов и аспирационного воздуха до предельно допустимых концентраций осуществляют в одно-, двух-, трех- и более ступенчатых пылеочистных установках. На первой ступени пылеочистки обычно устанавливают циклоны, на второй - батерейные циклоны и на последней – рукавные фильтры и электрофильтры.

Запыленность газов, выходящих из пылеулавливающих аппаратов при осуществлении в них подсоса воздуха или при утечке газов /работа под давлением/ определяют по формуле:

![]()

Пылеосадительная камера:

ZВХ=30 г/м3;

![]() =0,1-0,2%;

=0,1-0,2%; ![]()

![]()

Циклон:

ZВХ=25,15 г/м3;

![]() =0,8-0,85%;

=0,8-0,85%; ![]()

Рукавный фильтр:

ZВХ=2,65 г/м3;

![]() =0,95-0,98%;

=0,95-0,98%; ![]()

Электрофильтр:

ZВХ=0,06 г/м3;

![]() =0,96-0,99%;

=0,96-0,99%; ![]()

Где ZВХ и ZВЫХ- запыленность газов до и после пылеулавливающего аппарата, г/м3;

![]() -степень очистки (коэффициент полезного действия пылеосадительного аппарата,%)

-степень очистки (коэффициент полезного действия пылеосадительного аппарата,%)

Циклоны, батарейные циклоны, рукавные фильтры и электрофильтры подбирают по производительности, характеризуемой количеством газа и воздуха, м3, которые можно очистить в них за I ч,

Количество аспирационного воздуха, отсасываемого от мельниц:

![]()

S-площадь свободного сечения барабана мельницы, равная 50 % от номинальной, м2;=>

S=50%·1,77=0,89 м2 ;![]()

V- скорость отсасываемого воздуха в мельнице, м/с при нормальном аспирационном режиме составляет 0,6-0,7 м/с.

![]()

Количество аспирационного воздуха, отсасываемого от сушильного барабана:

S=50%·1,54=0,77 м2 ;![]()

![]()

По величине VВОЗ подбирают пылеосадительные аппараты, пользуясь данными прил.З.

Так как количества аспирационного воздуха для мельницы и для сушильного барабана численно близки, то пылеосадительные приборы будут тех же типов.

Вентилятор: ВМ-12;

Мощность 12 кВт;

Масса 1900 кг;

Производительность 8000 м3/ч;

Циклон: НИИО газ.серии НЦ 15;

Диаметром 600 см;

Производительность 2,5-4,1 м3/ч;

Объем бункера 0,33 м3;

Масса 515 кг;

Рукавный фильтр РВ1

Площадь фильтр. поверхности 50 м2;

Производительность 3600 м3/ч;

Мощность электродвигателя 2,4 кВт;

Габаритные размеры: длина 1,8 м;

ширина 3,5 м;

высота 5,8 м;

масса 2,4 т;

Электрофильтр: ДГПН-32-3;

Производительность по газу 173000 м3/ч;

Допускаемая максимальная температура газов 250°С;

Ориентировочно количество газов, отсасываемых из сушильных барабанов и мельниц, на I кг испаряемой влаги можно определить, исходя из уравнения:

![]()

Учитывая температуру газов, отходящих из сушильного устройства, а также дополнительный подсос воздуха в газоходах, принимаемый равным 50% от объема теплоносителя общий объем выходящих газов на 1кг испаряемой влаги составит:

![]()

Где Q=3000…6000 кДж/кг;

С=1,31…1,47 кДж/Н·м3/град.;

t1=200-600°C;

t2=150-200°C;

![]()

Где Q - количество тепла, затрачиваемое на испарение I кг влаги из материала, кг ;

С -средняя объемная теплоемкость газов, кДж/н·м3/град.;

t1 и t2-температура газов, соответственно при входе и выходе из сушильного барабана или мельницы, ОС;

1,5 - коэффициент, учитывающий подсос воздуха.

Общий объем аспирационного воздуха, отсасываемого из сушильного барабана, определяют по формуле:

![]()

Где ![]() - количество влажного материала, кг/ч;

- количество влажного материала, кг/ч;

![]() - количество сухого материала, кг/ч.;

- количество сухого материала, кг/ч.;

![]() =2720 кг;

=2720 кг;

![]() =2580 кг;

=2580 кг;

![]()

Характеристика ковшовых элеваторов.

Количество поступаемого материала в элеватор №1 равно 1,83 м3/ч;

Количество поступаемого материала в элеватор №2 равно 5,04 м3/ч;

Количество поступаемого материала в элеватор №3 равно 4,20 м3/ч

Отсюда следует, что принимаем элеваторы:

Производительность -10 м3/ч;

Мощность электродвигателя -3-4 кВт;

Характеристика ленточного конвейера.

Количество поступаемого материала в ленточный конвейер равно 1,84 м3/ч;

Отсюда следует, что принимаем ленточный конвейер:

Тип №1;

Производительность -5…12 м3/ч;

Мощность электродвигателя -2,3 кВт;

Ширина ленты -300 мм.

Характеристика тарельчатого гранулятора.

Тарельчатый гранулятор имеет установленный вращающийся диск с бортами. Подаваемый на диск материал опрыскивают каплями воды и из увлажненной до 12-15% муки образуются шарики. Затем при вращении диска шарики окатываются, на них налипают новые порции материала и получаются крупные гранулы. Накапливаясь в нижней части тарелки, они пересыпаются, затем через ее борт и поступают в бункер.

Количество поступаемого материала в тарельчатый гранулятор равно 5,04 м3/ч.

Отсюда следует, что принимаем тарельчатый гранулятор:

Производительность -10 м3/ч;

Мощность электродвигателя -2,2 кВт;

Масса-1,29 т;

Габ. Размеры:

Длина-2,31 м;

Ширина-1,27 м;

Высота-1,34 м;

Диаметр тарелки-1000 мм.

Похожие работы

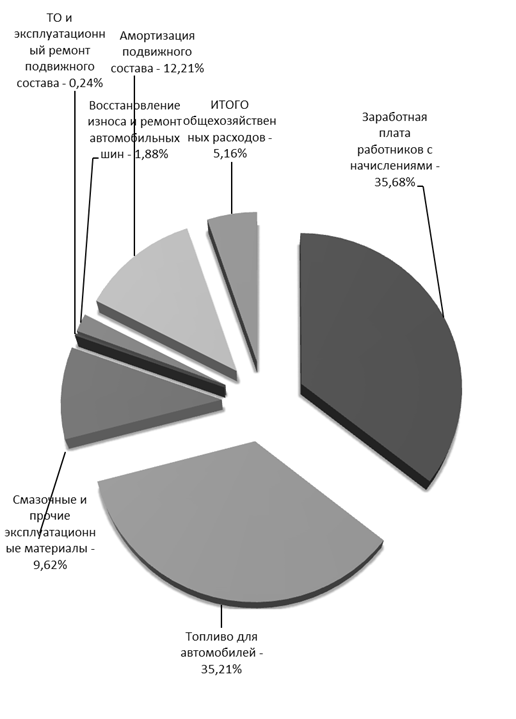

... год, Др, дн./год 315 322 318 314 303 1572 Коэффициент выпуска автомобилей на линию, αв 0,86 0,88 0,87 0,86 0,83 Далее ведется расчет производственной программы работы грузового автотранспортного предприятия. Производственная база. Среднесписочное количество подвижного состава находится по формуле, , ед.: .(2.14) Для автомобиля Камаз-65201 (керамзит): ед. ...

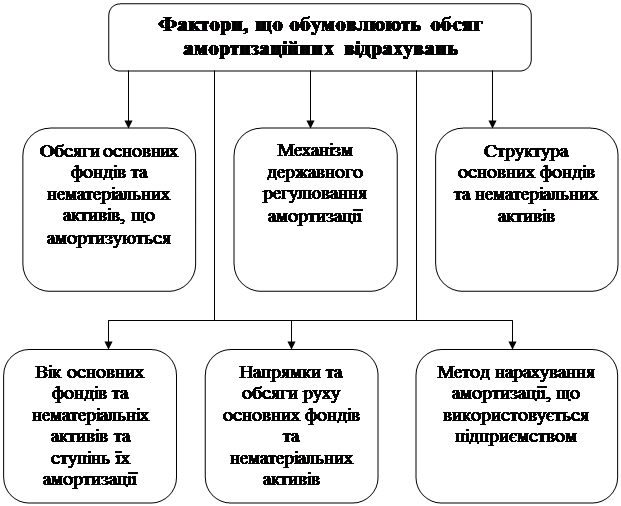

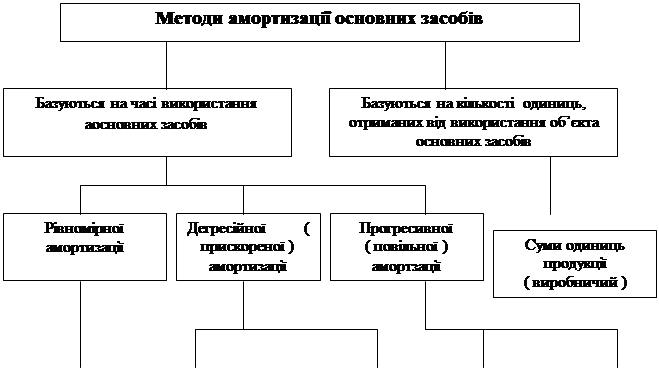

... існуючих основних засобів більш сучасними та продуктивнішими. Інтенсивність оновлення окремих видів операційних необоротних активів залежить від застосовуваної на підприємстві амортизаційної політики. Слід зазначити, що чинним законодавством обмежена амортизаційна політика підприємства. Так. відповідно до Закону України «Про внесення змін до Закон України "Про оподаткування прибутку підприємств" ...

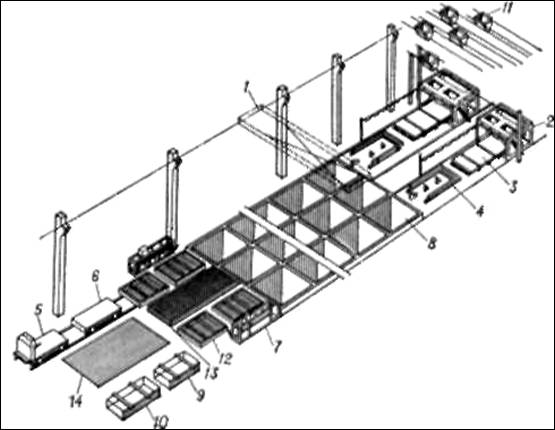

... песка обжигом сырья в двух барабанных печах, а также в кипящем слое технологически сложно при сравнительно большой стоимости продукции. 3. АГРЕГАТНО-ПОТОЧНЫЙ СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТОБЕТОННЫХ СТЕНОВЫХ ПАНЕЛЕЙ Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на отдельные операции или их группы; выполнением нескольких разнотипных ...

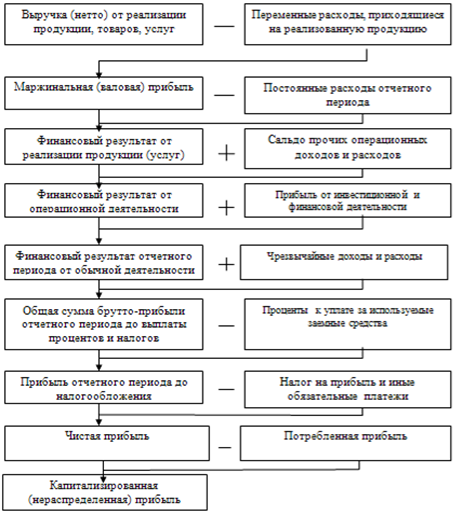

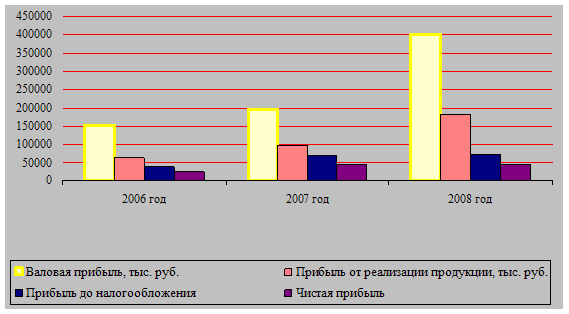

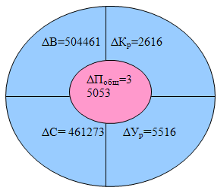

... вывод о том, что для обеспечения эффективного функционирования предприятия в современных условиях рыночной экономики, необходимо осуществлять качественный анализ финансовых результатов его деятельности. Для проведения анализа и оценки данной работы была рассмотрена деятельность ООО «Техэнергостройпром» за 2006 -2008 гг. В процессе работы мы решили следующие задачи: - раскрыли сущность и ...

0 комментариев