Навигация

Конструкция и усовершенствование технического обслуживания тянущих валков

Тема: Конструкция и усовершенствование технического обслуживания тянущих валков.

(Design and maintenance improvements of withdrawal rolls at Inland’s No. 1 slab caster)

План

Введение

– Типы валков……………………………………………………… 4

1.1 Исследование разных типов валков...............................................6

– Поверхностное напряжение и усталость валков...........................10

2.1 Температура подпятника.................................................................12

– Конструкция валка…………………................................................15

3.1 Строение подпятника.......................................................................17

– Переход на валок с осевым отвертием из высоколегированного сплава..................................................................................................20

– Summary.............................................................................................24

– Cловарь..............................................................................................26

Введение

Непрерывные преобразования в сталелитейной промышленности послужили причиной того, что сталевары обратили внимание на технологию, которая до недавнего времени учитывалась при изготовлении слитков.

Отливка стальных плит началась в декабре 1972 года. По предварительному плану было намечено произвести 1.2 миллиона тонн плит за год. В настоящее время, приблизительно, в 2 раза больший вес затрачивается по плану на дальнейшее увеличение количества продукции.

Данный реферат исследует результаты двух главных проблем, которые свойственны системе тянущих валок: валок и причины поломки валкового опорного моста.

1. Типы верхних тянущих валков.

Поскольку в США техническое оборудование имеет способность к усовершенствованию, приходиться уделять серьезное внимание верхним тянущим валкам. Данные валки подпирают плиту с тем, чтобы сохранить параллельность поперечного сечения в течение периода затвердевания. Они функционируют даже при чрезвычайно высокой температуре окружающей среды, при брызгах воды, вызывающей коррозию, и при высокой механической загруженности. Таким образом, идеальность плиты для верхних опорных валков зависит от прочной сердцевины и поверхности, которая будет устойчива к износу, усталости и коррозии.

Разработка плиты для верхних опорных валков – это своеобразный компромисс между увеличением диаметра опорного валка с целью повышения его жесткости и снижением высоты с целью уменьшения выпуклости. Данная дилемма становится сложнее для решения, так как в настоящее время существует тенденция повышения продуктивности посредством увеличения выпуска продукции.

Увеличение производства продукции ведет к утончению оболочки верхнего опорного валка, и вследствие – к большей предрасположенности к изгибу. Это условия, наряду с небольшим охлаждением некоторых сортов стали, существенно повышает температуру работы валка, что, в свою очередь, повышает риск выхода валка из строя.

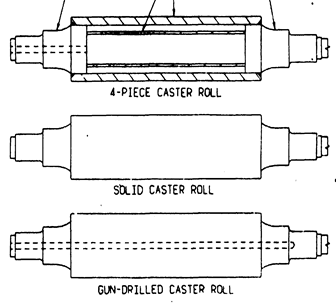

![]()

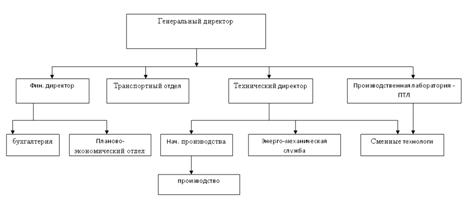

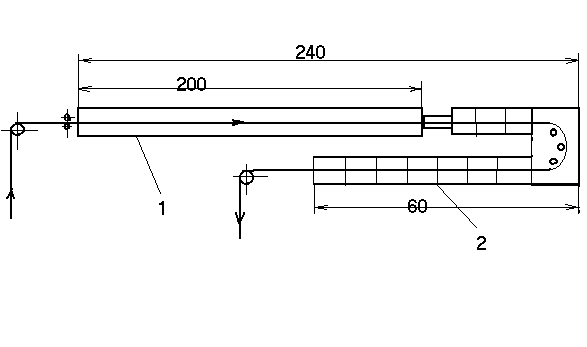

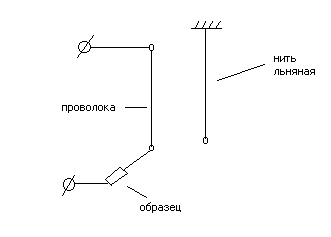

На рис. 1 показано три типа тянущих валков, использованных при изготовлении плит для роликов. Первый тип тянущих валков называют четырёхсоставными верхними опорными валками. Каждый верхний валок состоит из четырёх компонентов. Верхний валок данного типа охлаждается изнутри и состоит из двух концов без буртика, внутреннего и внешнего бандажа валка, которые находятся в плотном контакте.

Второй тип тянущих валков называется сплошные верхние опорные валки. Каждый нижних валок является сплошным, охлаждается снаружи водяным коллектором, который направляет поток воды на поверхность валка.

Третий тип тянущих валков, который заменяет как четырёхсоставные верхние опорные валка, так и сплошные верхние опорные валки, называется верхними опорными валками с осевым отверстием.

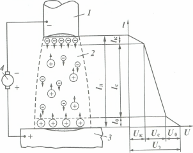

В 1983 году работники сванзанской инженерной ассоциации протестировали 3 типа тянущих валков диаметром 17,5 мм. Было исследовано работу сплошных верхних опорных валков, четырёхсоставных верхних опорных валков и верхних опорных валков с осевым отверстием при совершении 350 оборотов в минуту. Для подсчёта распределения температуры каждого типа тянущих валков, включая подпятник и корпус была использована ассиметричная модель на основе метода конечных элементов. Цель анализа имела два направления:

- определить температуру радиального профиля при вращении вала.

|

- определить температуру в районе вращения верхнего опорного валка.

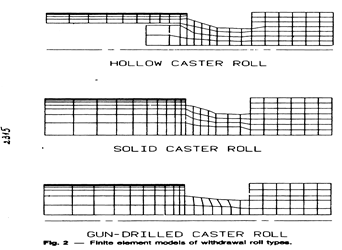

- определить температуру в районе вращения верхнего опорного валка. Модель на основе метода конечных элементов в основном состоит из рассчёта половинного валка. Типичные модели проектирования всех трёх типов тянущих валков показаны на рис. 2. Тепло контакта с прокатной поверхностью создаёт радиальный перепад температур вблизи поверхности валка. Исходя из радиальных профильных данных, был определён уровень деформации верхнего опорного валка и его усталость.

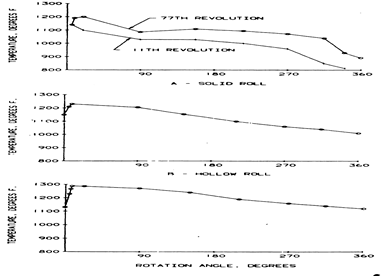

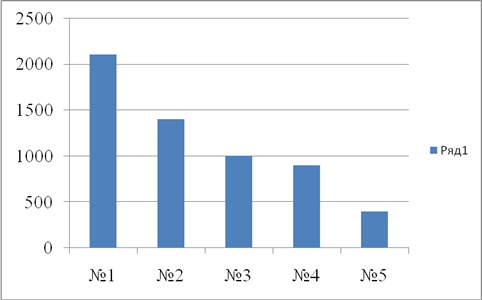

Термический анализ – это типичные результаты, полученные при исследовании различных типов валков. На рис. 3 показаны результаты исследования разных типов валков.

|

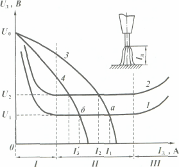

На рис. 3А показана зависимость температуры поверхности сплошного основания валка от угла вращения при 11 и 77 оборотах. Валок, охлажденный сжатым воздухом и брызгами воды, меняет краевой угол плиты на 5 ˚.

На рис. 3В показана зависимость температуры поверхности четырёхсоставного верхнего опорного валка от угла вращения при 28 оборотах. Температура поверхности достигает более 1300˚ F. Воздушное охлаждение снижает температуру поверхности до 1000˚F.

На рис. 3С представлена зависимость температуры поверхности валка с осевым отверстием от угла вращения при 108 оборотах. Температура поверхности валка достигает 1300˚F при контакте с плитой, и, после того, как вращение завершено, уменьшается приблизительно до 1150˚F.

Средний и переменный уровень напряжения для всех трёх типов валков был подсчитан на основе эпюры распределения температур при определенном числе оборотов. Средний и переменный уровень напряжения оказался довольно высоким, чтобы вызвать усталостное разрушение поверхности валка уже после нескольких циклов работы.

Температура подпятника валка, охлаждаемого изнутри, остаётся неизменно на несколько градусов выше температуры охлаждающей воды. После семи циклов, температура зоны вращения сплошных валков достигает 350˚F и продолжает расти.

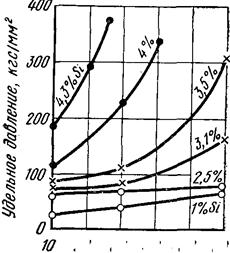

Когда по термическим результатам подсчитали поверхностную деформацию, было выявлено, что сплошные валки, охлаждаемые снаружи, имеют наибольший уровень деформации, и поэтому, самый высокий уровень повреждения за каждый цикл. Этого можно было ожидать, так как монолитный валок хуже охлаждается водой и имеет более тесный контакт с плитой.

Из двух валков, охлаждаемых изнутри, верхние опорные валки с осевым отверстием, в отношении уровня повреждения при проходе одного цикла, являются лучшими чем четырёхсоставные верхние опорные валки. Поскольку верхние опорные валки с осевым отверстием имеет большую инерцию, они характеризуются наименьшим напряжением при изгибе.

Меры улучшения верхнего опорного валка:

- Производить валок из материала, который имеет более высокий предел текучести и выносливости (усталости) чем сталь марки 8620.

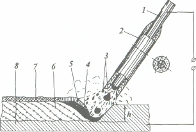

– Охлаждать валок изнутри теплой водой.

Похожие работы

... качества продукции. Постоянное совершенствование анализа удовлетворённости потребителей. Руководство ОАО «Рыбинскхлеб» берёт на себя обязательства по обеспечению ресурсами основных направлений деятельности, реализации выбранной Политики в области качества и доведения её до каждого работника. Принципы менеджмента качества Основу для разработки, внедрения и развития результативной и эффективной ...

... С. Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДИНАМНОЙ СТАЛИ Развитие производства электротехнических сталей характеризуется увеличением выпуска холоднокатаной динамной стали и сокращением производства горячекатаной динамной стали. У ...

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

0 комментариев