Навигация

3. Конструкция валка.

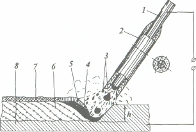

Исходя из вышеперечесленных результатов описанных исследований, была одобрена конструкция валка с осевым отверстим как для верхних, так и для нижних валков, которые изготовляются из ранее использовавшейся высоколегированной стали марки 8620.

|

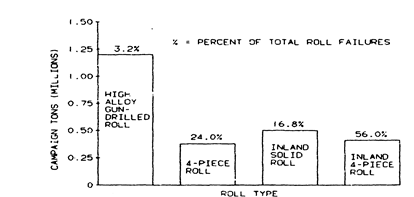

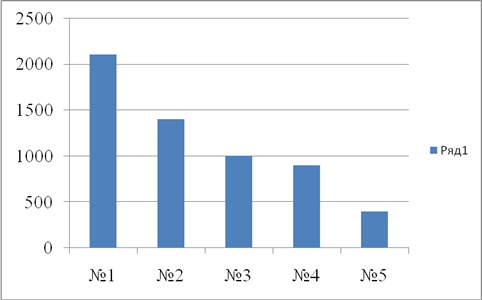

Заключение о среднем сроке службы для разных типов валков, включая валок с осевым отверстием из высоколегированного сплава, основывалось на 15-летнем исследовании валков. Данные результаты отображены на рис.6

Данные, отображенные на рис.6, показывают средний тоннаж продукции до того, как валки выходят из строя. Здесь показана диаграмма общих поломок валков за период 5 лет.

Средний срок службы валка для типичного 4-составного (пустотелого) валка составляет приблизительно 425,000 тонн. Средний срок службы сплошного валка, сделанного из стали марки 8620 составляет 500,000 тонн; срок службы высоколегированного валка с осевым отверстием превышает 1.2 миллиона тонн.

Дополнительные причины, которые обусловили переход на высоколегированный валок с осевым отверстием:

- Применение как верхних валков, так и нижних ( в отличие от четырёхсоставных валков, которые используются только с верхними валками).

-Сложность инвентаря для внутренней и внешней центробежно-литой муфты, концов без буртиков и т.д., необходимого для создания четырёх-составного валка.

–  Первоначальная стоимость высоколегированного валка с осевым отверстием на 30% меньше по сравнению как с четырёхсоставным валком, так и со сплошным валком, сделанным из стали марки 8620.

Первоначальная стоимость высоколегированного валка с осевым отверстием на 30% меньше по сравнению как с четырёхсоставным валком, так и со сплошным валком, сделанным из стали марки 8620.

По сравнению с валками с осевым отверстием, 80% поломок валков и всего 50% тоннажа выплавки соответствуют двум типам четырёхсоставных валков.

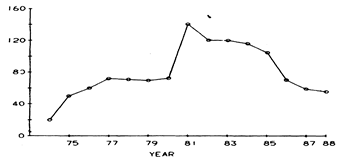

В 1988 году, количество поломок валков уменьшилось на 90% по сравнению с 1981 годом.

Было проведено исследование, целью которого являлось определение уровня увеличения трещин от нагревания в новых высоколегированных валках с осевым отверстием. Для исследования было отобрано 20 валков. Валки были изъяты из литейных машин. Исходя из результатов исследования, можно создать программу, которая могла бы предопределять глубину трещин в валках и устанавливать возможные методы реконструкции, которые позволили бы снизить цены и время восстановления оборудования.

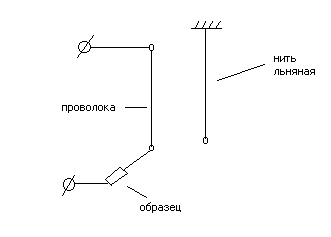

3.1 Строение Подпятника. Подшипники качения со сферическими роликами обычно используются при вытягивании заготовки. Когда данные подшипники стали использоваться при высоких температурах и в среде с системой водянного охлаждения и накала, возникли проблемы в сравнительно ранние сроки.

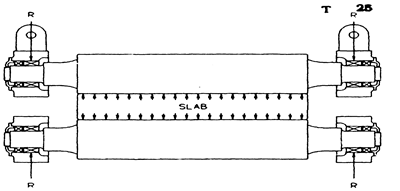

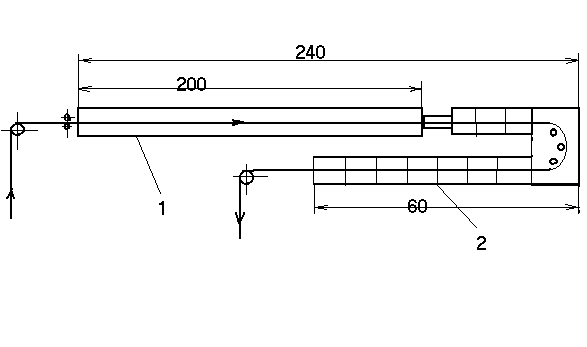

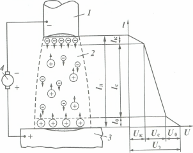

На рис.7 показана типичная схема подшипников качения со сферическими роликами. В положении 52 сделан полный анализ тянущего валка (Рис.5).

Действующие силы:

- Вес плиты (Fп - 6700 фунтов);

- Ферростатическое давление, оказываемое на жидкое ядро (Fф - 134,000 фунтов);

- Вес валка (Fв - 6100 фунтов);

- Тяговое усилие, вызываемое крутящим моментом, который создается приводным электродвигателем (Fэ - 21,000 фунтов);

- Тяговое усилие, вызываемое крутящим моментом, который создается приводным электродвигателем (Fэ - 21,000 фунтов);

|

- Сила сжатия, присутствующая между подпятником и корпусом (Fс - 2500 фунтов);

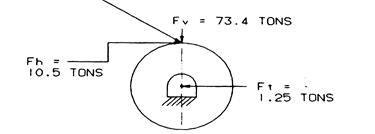

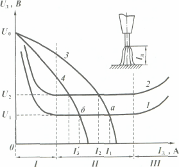

Силы, действующие на валок, показаны на рис.8 следующие:

1) горизонтальная:

Fг= Fэ=2100 фунтов= 10.5 тонн

2) вертикальная

Fв= Fп + Fф+Fв=146,800 фунтов= 73.4 тонн

3) сила сжатия

Fc=2500 фунтов= 1.25 тонн

На рис.5 изображен тянущий валок. Каждый верхний валок содержит два сферических подшипника на каждом конце, каждый нижний валок содержит сферический и вторичный подшипник на каждом конце. Было обнаружено, что 65% всех поломок подшипников происходит на криволинейной секции конвейера. Кроме того, 60% поломок в криволинейной секции происходит на нижних валках и 40% поломок наблюдается у подшипников, диаметр которых 15,5 дюймов. Поскольку валки с диаметром 15,5 дюймов составляют 15% от общего числа тянущих валков, именно они являются причиной поломок 40% подшипников.

В октябре 1981 была установлена первая партия протестированных валков, имеющие позиции с 52 до 55. Результаты показали, что срок службы валков увеличился вдвое по сравнению со сферическими подшипниками.

В 1981 году у валков, имеющих позицию с 52 по 54, наблюдались сбои в работе (15 подшипников в месяц). Эта характеристика наблюдалось у 112 вышедших из строя подшипников за один миллион плавок. В 1988 году заранее прогнозировали объем вышедших из строя валков с целью заблаговременного устранения или ремонта. За 6 месяцев было насчитано 2 миллиона вышедших из строя валков.

Другим фактором, повлиявшим на переход на валок, имеющий позиции с 52 по 54, является цена консистентной смазки. Такой валок необходимо смазывать раз в месяц, тогда как подшипник качения со сферическими роликами требуется смазывать каждый 10 минут на протяжении 24-х часов. Таким образом, цена консистентной смазки снижается на 90%.

Преимущество валков данного типа – уменьшение цены ремонта шейки валка. Опыт показал, что стоимость ремонта шейки валка можно снизить даже после разрушения в результате потери прочности при смятии на 20%. Переход на конический роликоподшипник дал возможность уменьшить расходы путем повышение срока службы подшипника, уменьшения интервалов подачи консистентной смазки, цены на сборку валка и стоимость ремонта шейки валка.

4.Переход на валок с осевым отверстием из высоколегированного сплава.

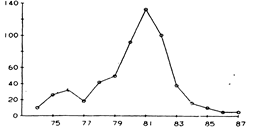

Эффективность работы на протяжении 15 лет показана на рис.9. Выход из строя валков достиг вершины в 1981 году в количество 130 валков в год, и впоследствии уменьшился значительно низкого уровня в 1986 году. Разрушения в результате потери прочности при смятии показаны на рис. 10. Разрушения постепенно достигали уровня 140 валков в год в 1981 году. Вместе с тем, выход валков из строя и разрушения в результате потери прочности при смятии содействовали около 270 перевалков валков в 1981 году. Общие количество выхода из строя валков намечалось уменьшить на 10% в 1988, учитывая 90-процентное уменьшение в 1981 году. С 1981 года разрушения в результате потери прочности удалось уменьшить на 57%.

Эффективность работы на протяжении 15 лет показана на рис.9. Выход из строя валков достиг вершины в 1981 году в количество 130 валков в год, и впоследствии уменьшился значительно низкого уровня в 1986 году. Разрушения в результате потери прочности при смятии показаны на рис. 10. Разрушения постепенно достигали уровня 140 валков в год в 1981 году. Вместе с тем, выход валков из строя и разрушения в результате потери прочности при смятии содействовали около 270 перевалков валков в 1981 году. Общие количество выхода из строя валков намечалось уменьшить на 10% в 1988, учитывая 90-процентное уменьшение в 1981 году. С 1981 года разрушения в результате потери прочности удалось уменьшить на 57%.

|

|

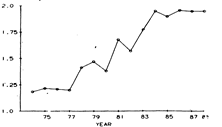

Производство сляба литейной машины за 15-летним период показано на рис.11. Оно увеличилось на 22% в 1986 году по сравнению с 1981. Данное увеличение приписуется переходу на 100-процентое использование верхних валков с

осевым отверстием из высоколегированного сплава.

Тестирование валков. В 1974 году была совершена попытка установить компьютеризированный проект слежения с целью контроля за тянущими валками. Целью являлось собрать и проанализировать информацию для того, чтобы определить рабочие характеристики валка. Попытка оказалась безуспешной, но все же продолжали собирать значительное количество данных.

В июле 1982 году была совершена другая попытка установить проект слежения за валками, который имел дополнительные цели. Для определение оптимального материала для производства валков была использована новая система слежения. Проект заработал в январе 1983 года. Для того чтобы информация была доступна широкому кругу людей был выбран центральный язык для сортировки данных.

Система наблюдения за валками обеспечила основу для улучшения рабочих характеристик верхних опорных валков путем создания необходимой информации для принятия оптимальных решений, касающихся технического обслуживания валков и их задач. Данные предоставляли информации о текущем состоянии валка, динамику валка в каждой из 160-ти позиции и перевалков валков. Данные привели в следующим выгодам:

– Уменьшился парк запасных валков при использование надежных валков. Закупка валков была снижена на 75% посредством применения валков с осевым отверстием из высоколегированного сплава.

– Уменьшилось время простоя валков. При использование надежных валков, снизился уровень поломок валков.

– Закупки валков основывались на годовой динамике валков. Были осуществлены улучшения верхних опорных валков.

– Собранная информации и организованное время существенно уменьшились.

После одобрения валков с осевым отверстием из высоколегированного сплава и конического роликоподшипника, стало возможным развитие программы предохранительного технического обслуживания, основанного на следующей информации:

– Минимальный срок службы валка в криволинейной секции – 6 месяцев.

– Большинство поломок валков происходят в нижних отделах.

– Срок службы валка в прямой секции в три раза больше чем в криволинейной секции.

– Вероятность выхода из строя нового верхнего валка с осевым отверстием из высоколегированного сплава в верхней позиции равняется нулю.С того момента как 100% валков стали производиться из высоколегированного сплава и в 100% литейных машин стали использовать конические роликоподшипники, польза от этой предохранительной программы разительно.

Summary

We have compared three types of withdrawal rolls and found out that the most efficient type is the high-alloy gun-drilled roll. The advantages associated with the conversion to the high-alloy gun-drilled roll are as follows:

– application in both top and bottom roll positions (compared with the 4-piece roll which could only be used in top roll positions);

– elimination of inventory for inner and outer certifugally cast sleeves, stub ends, etc, required to construct the 4-piece roll.

– initial cost of high-alloy gun drilled roll is 30% less compared to either the 4-piece or solid grade 8620 rolls.

– maintain roll bearing temperatures at least 250˚F coller than externally cooled solid bottom rolls.

In comparison with the high-alloy gun-drilled roll, the two types of 4-piece rolls represents 80% of the roll failures with only 50% of the cast tonnage.

High reliability has been achieved by adopting a high-alloy, gun-drilled internally water-cooled roll design, special type bearings and a computerized roll tracking system that forms an integral part of a preventive maintenance program.

Adoption of a high-alloy, gun-drilled roll design resulted in an increase in service life from approximately 425,000 cast tons for a 4-piece hollow roll used previously, to more than 1.2 million tons together with a 90% reduction in overall roll failures.

The life of this type bearings is twice as long as that of spherical bearings. In 1988, a bearing failure rate of approximately 36 per million tons cast represents a reduction of 66% over 1981 levels. Additional benefits of this type bearing include a significant reduction in greasing requirements and lower build-up and journal repair costs.

The roll tracking program has led to a reduction in roll inventory, reduced caster downtime and provided a basis for making more efficient roll purchasing decisions as well as establishment of the preventive maintenance program.

Словарь

withdrawal rolls – тянущии валки

bearing seal – роликовая опора качения

withdrawal of section – вытягивание заготовки

high-alloy gun-drilled roll – валок с осевым отверстием из высоколегированного сплава

top roll – верхний валок

bottom roll – нижний валок

4-piece roll – четырёхсоставной валок

4-piece caster roll – четырёхсоставной верхний опорный валок

4-piece hollow roll – четырёхсоставной пустотелый валок

elimination of inventory – сложность инвентаря

stub end -конец без буртика

inner sleeve – внутренний бандаж валка

outer sleeve – внешний бандаж валка

solid caster roll – сплошной верхний опорный валок

gun-drilled caster roll – верхний опорный валок с осевым отверстием

grade 8620 steel – сталь марки 8620

high-alloy – высоколегированный сплав

radiation pyrometer – радиоционный пирометр

finite element analysis – расчёт методом конечных элементов

fatigue damage – усталостное повреждение

strain – деформация

endurance limit – предел выносливости (усталости)

yield limit – предел текучести

application – применение, использование

grease – консистентная смазка

tapered roller bearing – конический роликоподшипник

fire crack – трещина от нагрева, “огневая” трещина

centrifugally cast rolls – центробежно-литой чугунный прокатный валок

spherical roll bearing – подшипник качения со сферическими роликами, сферический роликоподшипник

drive motor – приводной электродвигатель

initial cost – первоначальная стоимость

cast tonnage – тоннаж выплавки

caster – литейная машина

roll life – срок службы валка

gpm – галлон

temperature profiles – профиль температур, температурная кривая

journal repair cost – стоимость ремонта шейки валка

сurved section – криволинейное сечение

straight section – прямое сечение

hollow caster roll – пустотелый верхний опорный валок

solid roll – сплошной валок

hollow roll – пустотелый валок

rotation angle – угол вращения

revolution – оборот

ksi – тысяча фунтов на квадратный дюйм

Похожие работы

... качества продукции. Постоянное совершенствование анализа удовлетворённости потребителей. Руководство ОАО «Рыбинскхлеб» берёт на себя обязательства по обеспечению ресурсами основных направлений деятельности, реализации выбранной Политики в области качества и доведения её до каждого работника. Принципы менеджмента качества Основу для разработки, внедрения и развития результативной и эффективной ...

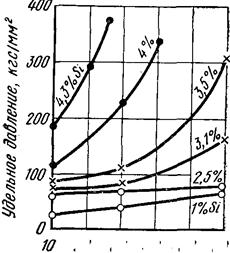

... С. Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДИНАМНОЙ СТАЛИ Развитие производства электротехнических сталей характеризуется увеличением выпуска холоднокатаной динамной стали и сокращением производства горячекатаной динамной стали. У ...

... вредных примесей металла. В заключение раздела отметим, что дуговой разряд, открытый В.Б. Петровым в 1802 г., не исчерпал еще всех своих возможностей и областей применения, включая и область сварочного производства. 3.2 Электрошлаковая сварка Разработка этого принципиально нового процесса была осуществлена в начале 50-х годов прошлого века сотрудниками ИЭС им. Е.О. Патона АН УССР во главе ...

0 комментариев