Навигация

1.1 Влияние углерода

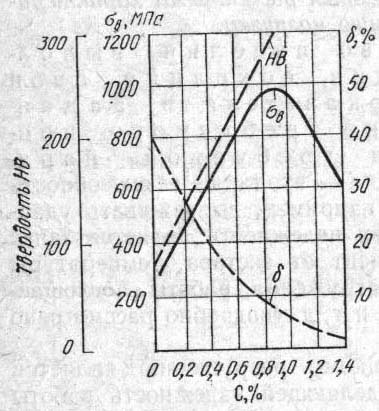

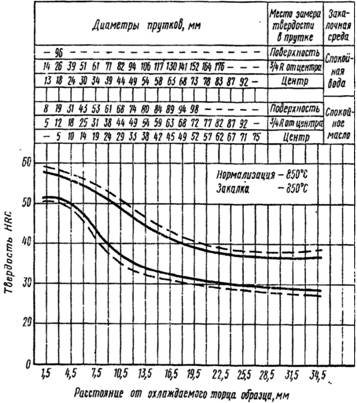

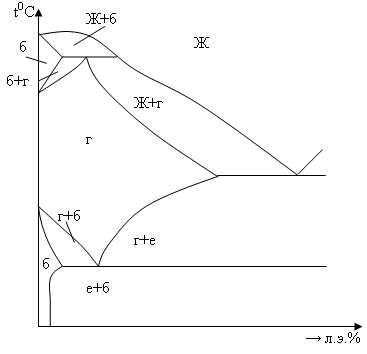

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т. е. повышаются прочность и твердость и уменьшается пластичность. Как видно из графика, приведенного на рис.1, прочность повышается только до 1 % С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность

Рис.1. Зависимость свойств горячекатаной углеродистой стали от содержания углерода

стали. Кроме углерода, в стали есть еще другие элементы - примеси, присутствие которых обусловлено разными причинами. Различают постоянные, скрытые, случайные и специально введенные примеси.

1.2.Влияние примесей

Постоянные примеси - это кремний, марганец, фосфор и сера.

Марганец и кремний вводят в процессе выплавки в сталь для ее раскисления, т.е. для удаления FеО, поэтому их также называют технологическими: примесями.

Кроме того, марганец способствует уменьшению содержания сульфида железа FeS в стали: FeS+MnMnS+Fe. Марганец и кремний растворяются в феррите, повышая его прочность; марганец может также растворяться в цементите. Углеродистые стали обычно содержат до 0,7 - 0,8 % Мn и до 0,5 % Si.

Сера - вредная примесь - попадает в сталь главным образом с исходным сырьем-чугуном. Сера нерастворима в железе, она образует с ним соединение FeS-сульфид железа. При взаимодействии с железом образуется эвтектика (Fе+FеS) с температурой плавления 988 С. Поэтому при нагреве стальных заготовок для пластической деформации выше 900 С сталь становится хрупкой. При горячей пластической деформации заготовки разрушаются. Это явление называется красноломкость. Одним из способов уменьшения влияния серы является введение марганца. Соединение MnS плавится при 1620 С, эти включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0,06 %.

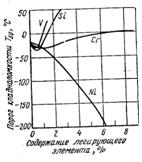

Фосфор попадает в сталь главным образом также с исходным чугуном, использованным для выплавки стали. До 1,2 % фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образовываться участки, богатые фосфором. Располагаясь вблизи границ зерен, фосфор повышает температуру перехода в хрупкое состояние, т. е. вызывает хладноломкость. Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0,05 %.Чем больше углерода в стали, тем сильнее влияние фосфора на ее хрупкость.

Содержание серы и фосфора в стали зависит от способа ее выплавки.

Скрытые примеси. Так называют присутствующие в стали газы - азот, кислород, водород - ввиду сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях. Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их допускается 10-2-10-4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются. Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

Специальные примеси. Это элементы, специально вводимые в сталь для получения каких-либо заданных свойств. Такие элементы называют легирующими, а стали, их содержащие - легированными сталями.

Содержание легирующих элементов в сталях может изменяться в очень широких пределах. Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более. При содержании ванадия, молибдена, титана, ниобия и других элементов более 0,1-0,5 % стали считают легированными этими элементами. Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, а их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств - прочности, пластичности и т.д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства. Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств.

Стали классифицируют по химическому составу, способу выплавки, по структуре в отожженном или нормализованном состоянии, по качеству и по назначению.

1.3.Классификация сталей

По химическому составу прежде всего все стали можно разделить на две большие группы: углеродистые и легированные. В свою очередь легированные стали в зависимости от числа легирующих элементов различают как трехкомпонентные (содержат кроме железа и углерода один какой-либо легирующий элемент), четырехкомпонентные и т.д. Более распространенной является классификация с указанием легирующих элементов: стали хромистые, хромоникелевые, хромоникельмолибденовые и т.д.

По степени легирования, т.е. по содержанию легирующих элементов, стали условно подразделяют на низколегированные (содержат в общем 2,5-5 % легирующих элементов), среднелегированные (до 10 %) и высоколегированные (более 10 %).

П

о

способу выплавки.

Углеродистые

стали выплавляют

главным образом

мартеновским

и кислородно-конвертерным

способами.

Наиболее качественную

углеродистую

сталь выплавляют

в электрических

дуговых печах.

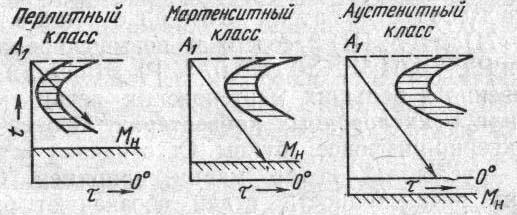

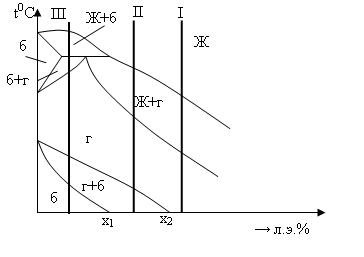

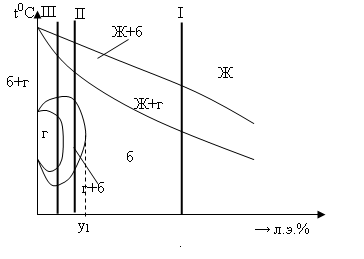

Рис 2. Диаграммы изотермического распада аустенита трех классов стали

В зависимости от степени раскисления при выплавке стали могут быть спокойными (сп), полуспокойными (пс) или кипящими (кп), что и указывают в марке. Спокойные, полуспокойные и кипящие стали при одинаковом содержании углерода имеют практически одинаковую прочность. Главное их различие заключается в пластичности, которая обусловлена содержанием кремния. Содержание кремния в спокойной стали 0,15-0,35 %, в полуспокойной 0,05-0,15 %, в кипящей 600

т, Мпа - 210-250 300-320

, % 31-34 23-26 12-15

Стали группы Б поставляют по химическому составу, так как эти стали в дальнейшем обычно подвергают различной обработке (ковке, сварке, термической обработке) с целью получения нужного заказчику комплекса механических свойств.

Стали группы В поставляют по химическому составу и механическим свойствам - по нормам для сталей групп А и Б.

Углеродистая сталь обыкновенного качества - дешевая и во многих случаях удовлетворяет требованиям по механическим свойствам, предъявляемым к металлу. Ее выплавка составляет около 80 % всего производства углеродистых сталей.

Качественные стали. В качественных сталях максимальное содержание вредных примесей составляет не более 0,04 % серы и 0,04 % фосфора. Качественная сталь менее загрязнена неметаллическими включениями и имеет меньшее содержание растворенных газов. В случае примерно одинакового содержания углерода качественные стали имеют более высокую пластичность и вязкость по сравнению со сталями обыкновенного качества особенно при низких температурах. Качественные углеродистые стали поставляют по химическому составу и по механическим свойствам. Марки сталей обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента (пределы по углероду 0,07-0,08 % для одной марки), степень раскисленности - буквами пс, кп (спокойные, качественные стали маркируют без индекса). Например, сталь 10кп (0,10 % С, кипящая), сталь 30пс (0,30 % С, полуспокойная), сталь 45 (0,45 % С, спокойная) и т.д. Качественные углеродистые стали поставляются заказчику в различном состоянии: без термической обработки, после нормализации, различной степени пластической деформации и т.д.

В высококачественных сталях стремятся получить минимально возможное содержание серы и фосфора (S0,035 % и Р 0,035 %). Поскольку при этом стоимость стали существенно возрастает, конструкционные углеродистые стали редко выплавляют высококачественными. Для обозначения высокого качества стали в конце обозначения марки стали ставят букву А, например, сталь У10А. Легированные стали выплавляют только качественными, а чаще - высококачественными. Для обозначения марок легированных сталей в нашей стране принята буквенно-цифровая система.

Легирующие элементы обозначают следующими буквами: хром - Х, никель - Н, молибден - М, вольфрам - В, кобальт - К, титан - Т, азот - А, марганец - Г, медь - Д, ванадий - Ф, кремний - С, фосфор - П, алюминий - Ю, бор - Р, ниобий - Б, цирконий - Ц.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок стали первые две цифры показывают среднее содержание углерода в сотых долях процента. Содержание легирующих элементов, если оно превышает 1 %, ставят после соответствующей буквы в целых единицах. Например, сталь марки 18ХГТ содержит около 0,18 % С; 1 % Сг; 1 % Мn и около 0,1 % Тi; марки 12ХН3 -0,12 % С; 1 % Сг и 3 % Мn.

Нестандартные стали обозначают различным образом. Наиболее часто встречается обозначение буквами ЭИ и ЭП и номером. Такая маркировка показывает, что сталь выплавлена на заводе "Электросталь" (буква Э), сталь исследовательская (буква И) или пробная (буква П). Состав таких сталей приведен в справочниках.

Особо высококачественными выплавляют только легированные стали и сплавы. Они содержат не более 0,015 % серы и 0,025 % фосфора. К ним предъявляют повышенные требования и по содержанию других примесей.

По назначению стали подразделяют на три основные группы: конструкционные, инструментальные и с особыми свойствами. В основу классификации первых двух групп положено содержание углерода. Стали, содержащие до 0,25 % С, используют как котельные, строительные и для деталей машин, подвергаемых цементации. Низкое содержание углерода в котельных и строительных сталях обусловлено тем, что детали котлов и строительных конструкций соединяют сваркой, а углерод ухудшает свариваемость.

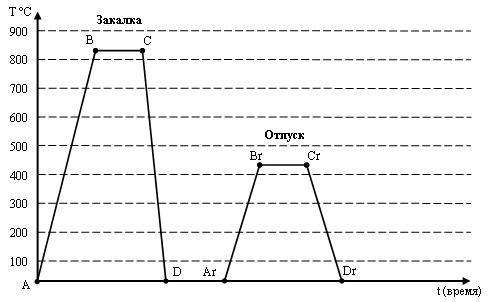

Для деталей машин, испытывающих ударные нагрузки, применяют стали, содержащие 0,36-0,50 % С (сталь 35, сталь 40, сталь 45, сталь 40ХН и т.д.). Эти стали подвергают термической обработке-закалке с последующим высокотемпературным отпуском (улучшению).

Для пружин и рессор используют стали, содержащие 0,50-0,70 % С. Эти стали также применяют только после соответствующей термической обработки.

Из стали с 0,7-1,5 % С изготавливают ударный и режущий инструмент.

Углеродистые стали маркируют У7, У8..., У13, где буква У означает углеродистую сталь, число показывает содержание углерода в десятых долях процента, т.е. сталь У10 содержит 1 % С. Эти стали иногда выплавляют высококачественными и тогда их маркируют 10А или УЗА и т.п. Химический состав и механические свойства углеродистых инструментальных сталей приведены в ГОСТ 1435-74.

У инструментальных легированных сталей содержание углерода также обозначают в десятых долях процента, например, сталь 9ХС содержит 0,9 % С; 1 % Сг и 1,4 % Si. Если углерода больше 1 %, то цифры не указывают, например, стали ХВГ, ХГ и т.д.

Стали и сплавы с особыми свойствами.

К ним относят коррозионностойкие и кислотоупорные; жаропрочные и жаростойкие стали и сплавы: с особыми магнитными свойствами и т. д.

1.4.Дефекты легированных сталей

Кроме дефектов, характерных для углеродистых сталей, в легированных сталях проявляются и специфические дефекты: дендритная ликвация, флокены и отпускная хрупкость II рода.

Дендритная ликвация. Наличие легирующих элементов увеличивает температурный интервал кристаллизации. Кроме того, диффузионные процессы в легированных сталях протекают медленно. В результате увеличивается склонность таких сталей к дендритной ликвации и полосчатости в структуре. Устраняется дендритная ликвация диффузионным отжигом.

Флокены. Как уже отмечалось, газы оказывают различное влияние газов на свойства сталей, указывалось на их нежелательное присутствие, так как свойства сталей ухудшаются, например, возникает один из дефектов легированных сталей–флокены (трещины, которые можно выявить при макротравлении). На изломах флокены имеют вид блестящих круглых или овальных пятен, являющихся поверхностью трещин. Установлено, что флокены образуются при быстром охлаждении металла от 200 С после ковки или прокатки вследствие присутствия в металле водорода, растворившегося в жидком металле при плавке. Выделяясь в деформированной стали из твердого раствора, он вызывает сильные внутренние напряжения, приводящие к образованию флокенов. Флокены чаще образуются в конструкционных сталях, содержащих хром и никель. Для предупреждения их образования после горячей пластической деформации металл в области 250–200 С охлаждают медленно или подвергают выдержке при этих температурах. Это дает возможность водороду удалиться из стали.

Цементуемые стали

Некоторые детали работают в условиях поверхностного износа, испытывая при этом и динамические нагрузки. Такие детали изготавливают из низкоуглеродистых сталей, содержащих 0,10–0,30 % С, подвергая их затем цементации.

Для изделий небольших размеров, деталей неответственного назначения применяют стали 10, 15, 20, для деталей более сложной формы, деталей сильно нагруженных, крупных применяют низколегированные стали с небольшим содержанием углерода. В качестве легирующих элементов в цементуемые стали добавляют хром, никель и др.

Изделия небольшого сечения и несложной. формы, работающие при повышенных удельных нагрузках (втулки, валики, оси, кулачковые муфты, поршневые пальцы и т.д.), делают из хромистых сталей 15Х, 20Х, содержащих около 1 % Сг. При содержании хрома до 1,5 % в цементованном слое повышается концентрация углерода, образуется легированный цементит (Fе, Сг)3С, увеличивается глубина эвтектоидного слоя, а после термической обработки увеличивается и глубина закаленного слоя. Дополнительное легирование этих сталей ванадием (0,10,2 %)–сталь 15ХФ–способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Для изготовления цементуемых деталей средних размеров, испытывающих при работе высокие удельные нагрузки, используют стали, в состав которых входит никель (20ХН, 12ХНЗА). Несколько уменьшая глубину цементованного слоя, Ni в то же время увеличивает глубину закаленного слоя, препятствует росту зерна и образованию грубой цементитной сетки. Никель положительно влияет и на свойства стали в сердцевине изделия. Из-за дефицитности никеля эти стали заменяют другими легированными сталями. К ним относятся хромомарганцевые стали с небольшим количеством титана (0,006–0,12 %): 18ХГТ, 30ХГТ. В цементуемые стали титан вводят только для измельчения зерна. При большем его содержании он уменьшает глубину цементованного закаленного слоя и прокаливаемость.

Наиболее высоколегированные цементуемые стали (12Х2Н4, 18Х2Н4В и др.) используют для изготовления деталей больших сечений. Эти стали являются наиболее высокопрочными из всех цементуемых сталей.

С целью повышения прочности для цементуемых сталей применяют стали, легированные бором (0,002–0,005 %): 15ХР, 20ХГР и др. Сталь 20ХГНР в целях экономии никеля применяют вместо стали 12ХНЗА. При ХТО следует учитывать, что бор, увеличивая прокаливаемость, способствует росту зерна при нагреве. Для уменьшения чувствительности сталей к перегреву их дополнительно легируют Тi или Zr.

Обычно изделия, изготовленные из высоколегированных цементуемых сталей, подвергают цементации на небольшую глубину.

Похожие работы

... выбранных марок легированных пружинных сталей. Таблица 4 Режимы термической обработки Сталь Температура закалки Среда Температура отпуска 50ХФА 850°C Масло 470°C 50ХГФА 850°C Масло 470°C Сравнительные свойства легированных пружинных сталей после термической обработки. Таблица 5 Сравнительные свойства сталей. Сталь Механические свойства не менее σ0.2 σВ &# ...

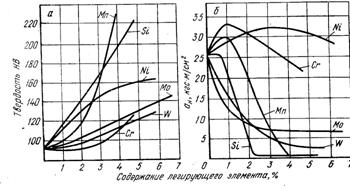

... – закаляется на воздухе). Содержит углерода 0,7 – 0,8%, W – 9ч18%. Происходит значительное смещение точек E и S. При таком легировании и содержании углерода в структуре образуется ледебурит (сталь относится к ледебуритному классу). 4. Влияние легирующих элементов на свойства феррита и аустенита Легирующие элементы, растворенные в феррите, повышают его предел прочности, твердость не изменяя ...

... с большим содержанием цинка обладают более высокой прочностью, лучше обрабатываются резанием, дешевле, но хуже сопротивляются коррозии. Латунь ЛЦ40С - sв=215МПа, d=12%, 70НВ. 2. Легированные стали Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – ...

... 0,16-0,22 0,3-0,6 1,25-1,65 3,25-3,65 — 18ХГТ 0,17-0,23 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 25ХГТ 0,22-0,29 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 18Х2Н4МА 0,14-0,20 0,25-0,55 1,35-1,65 4,0-4,4 0,3-0,4 Mo 20ХГНР 0,16-0,23 0,7-1,0 0,7-1,0 0,8-1,1 0,001-0,005В Цементуемые легированные стали целесообразно применять для тяжело нагруженных деталей и в том числе для ...

0 комментариев