Навигация

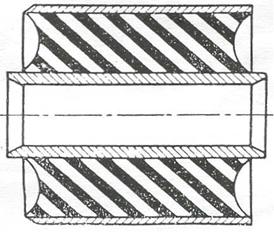

2. Горячее крепление.

2.1. Крепление с применением латунирования.

Крепление с применением латунирования (крепление через промежуточный слой латуни) является наиболее современным, известным методом, дающим высокую прочность и температуростойкость крепления. С помощью этого метода крепят резину к стали, алюминию, бронзе и другим металлам.

Способ основан на способности резины прочно крепиться к поверхности латуни, электроосаждённой на металле. Основной подготовительной операцией при этом способе является латунирование арматуры.

Поверхность металла перед электроосаждением обезжиривают и травят. Обезжиривают арматуру сначала растворителем, а затем раствором щёлочи. Арматуру подвешивают на электрод и через раствор щёлочи пропускают постоянный ток. Пузырьки газа, образующиеся на поверхности детали способствуют механическому отрыванию частиц жира. Далее арматуру промывают горячей водой.

Травлением арматуры в кислоте удаляют оксиды железа. Обычно используют 5% -ный раствор серной кислоты. После травления изделие промывают холодной водой, затем механически удалаяют "травильный шлам", снова промывают водой и декалируют, т.е. химически обрабатывают для удаления тонких оксидных плёнок.

Самая ответственная операция – осаждение латуни. Латунирование проводят в электролизёрах при определённых условиях. Для получения однородного слоя латуни раствор электролита должен иметь постоянную концентрацию электр. составляющей из комплекса солей меди и цинка.

Анодами при электрическом осаждении латуни служат латунные пластины, содержащие 60-70% меди и 30-40% цинка. Толщина слоя латуни должна быть 0,0125 … 0,0015 мм. Арматуру промывают холодной водой, затем горячей в течение 1-2 минут.

После промывки и сушки латунированная арматура поставляется на вулканизацию. Резиновая смесь должна быть свежекаландрованной или свежеэкструдированной. Формы с латунированными деталями иногда заполняют резиновой смесью методом литья под давлением.

Достоинства метода: высокая прочность, наибольшая температуростойкость, хорошее сопротивление вибрациям и ударам.

Недостатки: метод пригоден в основном для крепления резины к небольшим деталям, т.к. на поверхность больших деталей сложной конфигурации трудно равномерно и прочно осадить латунь. Также метод требует сложных подготовительных операций, требующих специального оборудования.

2.2 Крепление через слой эбонита.

Основным звеном, связывающим металл с каучуком является сера. Эбонит содержит 30-40% серы и более.

Сначала поверхность металла подготавливаю: очищают от оксидных плёнок, обрабатывают наждачной бумагой или делают пескоструйную обработку. Затем обезжириваю (протирают бензином).

На подготовленную поверхность наносят тонкий слой клея, приготовленного из эбонитовой смеси и сушат при 20° С. Просохший слой клея покрывают листами эбонитовой смеси и тщательно прикатывают к металлу. Затем наклеивают и прикатывают резиновую смесь, после чего изделие идёт на вулканизацию.

Метод крепления резины к металлу через слой эбонита даёт прочность крепления на отрыв 15-20 Мпа. Этим способом крепят резину к стали, дюралюминию, латуни, бронзе и другим сплавам.

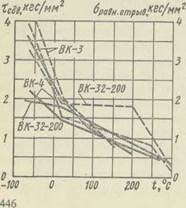

Недостатки метода: вулканизация эбонита – процесс длительный, что снижает производительность оборудования и плохо отражается на свойствах резины. Эбонит хрупок, чувствителен к ударам и вибрациям, что исключает использование изделий с эбонитовой прослойках в условиях динамического нагружения. Эбонит не температуростоек. При повышении температуры до 70° С прочность крепления падает. Кроме того, из-за различий в коэффициентах линейного расширения при нагреве эбонита и стали происходит отслаивание эбонита.

2.3. Крепление с помощью клеев.

Горячее крепление резины к металлу с помощью клеев широко распространено, т.к. не требует сложной и дорогостоящей подготовки металлической поверхности (как при латунировании), обеспечивает динамическую и температуростойкость изделия. Клеями крепят резину к стали и другим металлам.

Технологический процесс крепления сводится к очистке металлической поверхности, обезжириванию и нанесению на неё тонкого слоя клея. После просушки арматуры с нанесённым слоем клея на неё накладывают резиновую смесь и проводят вулканизацию детали.

2.3.1. Крепление с помощью латексно–альбуминных и термопреновых клеев.

Плёнка альбумина обладает хорошей адгезией к металлу, но она не эластична. Поэтому к ней добавляют латекс, получая эластичную плёнку с хорошей адгезией.

На очищенную поверхность металла наносят 1-2, а иногда и большее число слоёв клея. Общее число слоёв клея при этом должно составлять толщину 2…3 мм. Каждый слой клея сушат при температуре 65-70°С в течение 30-60 минут, а затем металлическую деталь с нанесённым на неё клеем нагревают в термостате при 100-120° С также в течение 30-60 минут. После охлаждения детали на неё накладывают резиновую смесь передают деталь на вулканизацию.

Достоинства метода: нетоксичность латексно – альбуминных клеев.

Недостатки: необходимость тепловой обработки клеевых плёнок, нестабильность самого клея, необходимость применения натурального латекса.

Термопреновые клеи были открыты в 1927 году Г. Фишером.

Очищенную поверхность металла покрывают слоем жидкого термопренового клея (78%-ного). После сушки этого слоя на него наносят ещё 1-2 слоя обычного резинового клея и сразу накладывают и прикатывают невулканизированную резину, поверхность которой предварительно "освежают" бензином.

Изделие бинтуют влажным бинтом и вулканизуют в котле. По окончании вулканизации в котёл вводят сжатый воздух под давлением 2-3 атм и дают остыть изделию до 50-60 °С.

Данным способом можно крепить и вулканизованную резину. Её накладывают на покрытую термопреновым клеем поверхность металла, затем деталь нагревают в воздухе или в воде при 100° С.

Охлаждения под давления в таком случае не требуется, т.к. при 100° С не происходит образования газов и размягчения термопрена не происходит.

Способ применяют для крепления резины к стали и алюминию. Состав резиновой смеси особого значения не имеет.

Удовлетворительная прочность крепления при использовании термопреновых клеев достигается только при охлаждении под давлением детали после вулканизации.

Недостатки: понижение прочности крепления с повышением температуры, т.е. невысокая теплостойкость.

Методы горячего крепления резины к металлу посредством латексно-альбуминных и термопреновых клеев в промышленности на данный момент практически не используются.

Похожие работы

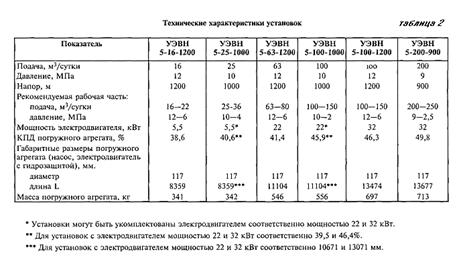

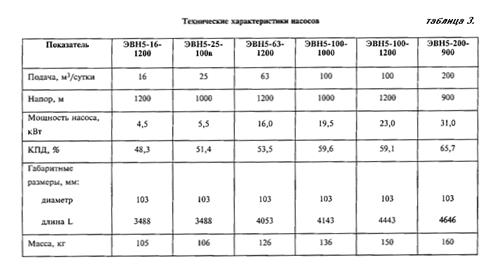

... свободного газа на приёме насоса, % по объёму-50 - максимальная массовая концентрация твердых частиц, г/л – 0,8 - микротвердость частиц, HRC не более – 55 - максимальная температура, °С – 110. Винтовые насосы характеризуются основными гидравлическими параметрами: напор, давление, мощность, КПД. В приведенных ниже табл. 2 и 3 представлены технические характеристики установок электропогружных ...

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... . В конструкции на рис. 22, 7 резьба на ввертной детали переходит в конус; при завертывании конус сминает входные витки отверстия, обеспечивая уплотнение и в то же время наглухо стопоря соединение. В конструкции на рис. 22,8 те же функции выполняет цилиндрический поясок на резьбе ввертной детали. Соединения, приведенные на рис.22,7,8 — неразъемные. 4.3. Глухие резьбовые соединения На рис. ...

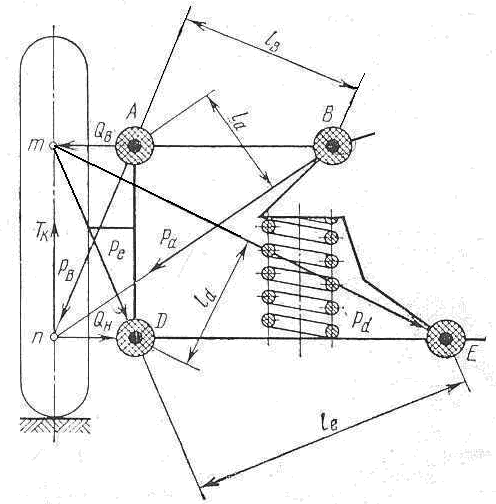

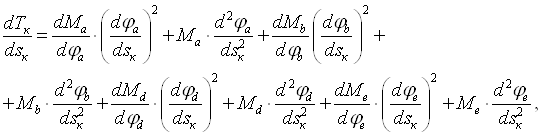

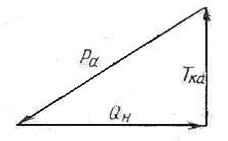

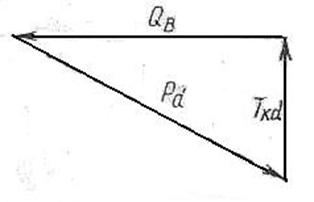

... . Наряду с названными выше шарнирными соединениями в современных подвесках применяются соединения обычных типов. Однако применение таких соединений непрерывно сокращается. В данном курсовом проекте мы заменим резьбовые соединения рычагов подвески автомобиля ГАЗ-24 на резинометаллические шарниры и рассмотрим их влияние на жесткость подвески. 1. Исходные данные В = 2,8 м. - база подвески; ...

0 комментариев