Навигация

И 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%

0 и 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%.

0 и 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%.

3. Сверлильные работы.

3.1  Сверление отверстий.

Сверление отверстий.

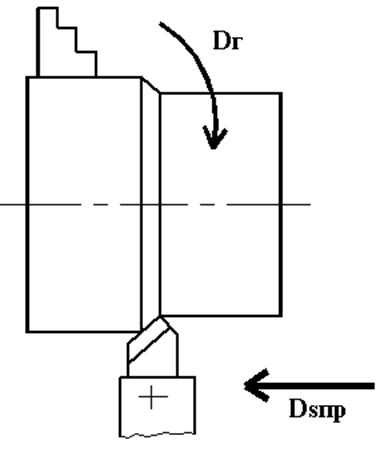

Сверление – является одним из самых распространенных методов получения отверстия резанием. При сверлении на токарном станке сверло, закрепленное в пиноли задней бабки, подают вручную, только вращением маховика. Чтобы сверло не уходило от горизонтальной оси в начале сверления, торец заготовки предварительно засверливают коротким сверлом большего диаметра, чем просверливаемое отверстие. Важно, чтобы торец заготовки был подрезан, т. е. был перпендикулярен к оси.

Режимы резания при сверлении. Глубиной резания при сверлении является половина диаметра сверла, а при рассверливании - полуразность диаметров отверстия до и после обработки:

tсверл = ![]() мм; tрассверл =

мм; tрассверл = ![]() мм.

мм.

Подача при сверлении – это путь сверла за один оборот заготовки.

Фактическая скорость резания, как и при точении, зависит от диаметра сверла и частоты вращения заготовки:

U = ![]() м/мин.

м/мин.

Охлаждающая жидкость при сверлении направляется непосредственно в отверстие.

Приемы сверления. В зависимости от точности и величины партии обрабатываемых деталей сверление отверстий может выполняться по разметке с кернением центров отверстий или по кондукторам.

Сверление по разметке при относительно точном положении отверстия производят в два приема: сначала сверлят отверстие предварительно, а затем окончательно. Предварительное сверление выполняют ручной подачей на глубину 0,25 диаметра отверстия, потом сверло поднимают, удаляют стружку и проверяют совпадение окружности надсверленного отверстия с разметочной окружностью. Если они совпадают, то можно продолжать сверление, включив механическую подачу, и довести его до конца. Если же надсверленное отверстие оказалось не в центре, то его исправляют путем прорубания двух-трех канавок от центра с той стороны центрового углубления, куда нужно сместить сверло.

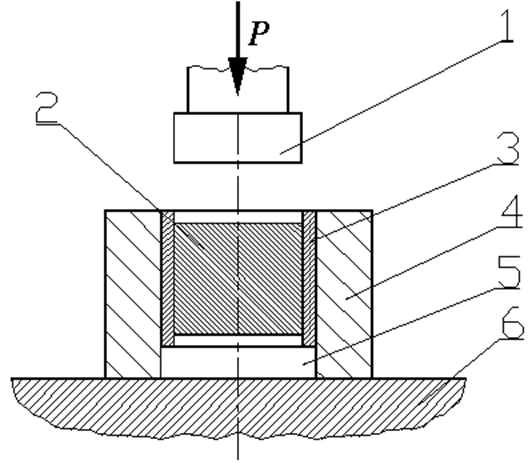

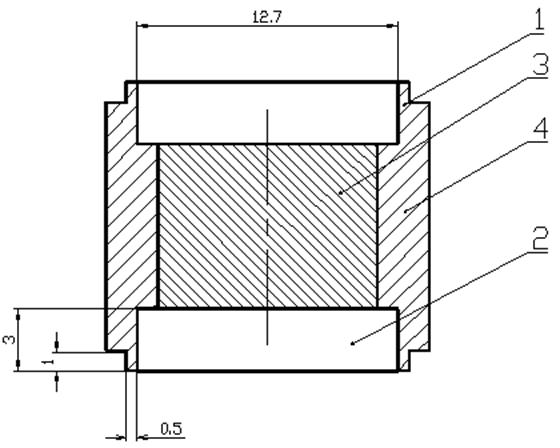

Сверление по кондуктору производят в тех случаях, когда требуется получить долее высокую точность, а также при достаточно большой партии одинаковых деталей. Этот способ намного производительнее сверления по разметке, так как отпадает надобность в самой разметке, в выдержке детали перед ее обработкой; крепление детали производится надежно и быстро; снижается утомляемость рабочего и т. п. Наличие постоянных установочных баз и направляющих инструмент кондукторных втулок повышает точность обработки и обеспечивает взаимозаменяемость деталей.

Сверление сквозных отверстий отличается от сверления глухих отверстий. Когда сверло подходит к выходу из отверстия, сопротивление металла значительно уменьшается, и соответственно должна быть уменьшена подача. Если подачу не уменьшить, то сверло резко опустится, захватит большой слой материала, заклинится и может сломаться. Во избежание этого в конце сверления включают механическую подачу сверла и досверливают отверстие с ручной замедленной подачей.

Сверление глухих отверстий на заданную глубину требует предварительной настройки по специальному приспособлению, имеющемуся на сверлильном станке. Если же такого приспособления нет, пользуются упорной втулкой, закрепленной в нужном месте непосредственно на сверле.

К операции рассверливания прибегают, когда в сплошном металле требуется просверлить отверстие диаметром более 25 мм. С увеличением диаметра сверла утолщается его перемычка и удлиняется поперечная режущая кромка, вследствие чего возрастает осевое давление и процесс резания затрудняется. Поэтому такие отверстия сверлят за два прохода: вначале сверлом меньшего диаметра, а затем рассверливают сверлом большего диаметра.

Рассверливание отверстия ведут при подаче в 1,5-2 раза большей, чем при сверлении в сплошном металле сверлом того же диаметра.

Сверление глубоких отверстий. Глубокими называются отверстия,

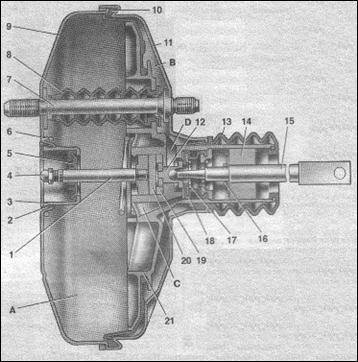

длина которых превышает диаметр в пять и более раз. Сверление глубоких отверстий является сложной и трудоемкой операцией. Вследствие малой жесткости длинных сверл под действием сил резания возникает их продольный изгиб, что может привести к искривлению оси отверстия. Кроме того, с увеличением длины отверстия создаются неблагоприятные условия образования с тружки и затрудняется извлечение ее из отверстия во время работы. Поэтому для сверления глубоких отверстий применяют специальные – «пушечные» сверла с прямой стружечной канавкой. Сверло хорошо направляется в отверстии благодаря большой поверхности соприкосновения спинки сверла с обратной поверхностью отверстия. Охлаждающая жидкость от насоса поступает к режущей кромке через сквозной канал в сверле, охлаждает режущую кромку сверла и принудительно удаляет стружку.

тружки и затрудняется извлечение ее из отверстия во время работы. Поэтому для сверления глубоких отверстий применяют специальные – «пушечные» сверла с прямой стружечной канавкой. Сверло хорошо направляется в отверстии благодаря большой поверхности соприкосновения спинки сверла с обратной поверхностью отверстия. Охлаждающая жидкость от насоса поступает к режущей кромке через сквозной канал в сверле, охлаждает режущую кромку сверла и принудительно удаляет стружку.

Применяют также шнековые и четырехленточные сверла, работающие с минимальным «уводом», благодаря большой поверхности соприкосновения ленточек со стенками отверстия.

Точность диаметра отверстий контролируют штангенциркулем с точностью отчета до 0,1 мм или 0,5 мм. Отверстия диаметром Ø120 мм и выше можно измерять микрометрическим нутромером с точностью до 0,01 мм. В крупносерийном и массовом производстве отверстия контролируют предельными калибрами-пробками.

3.2  Зенкерование и развертывание отверстий.

Зенкерование и развертывание отверстий.

Зенкерованием называется процесс обработки зенкерами цилиндрических отверстий после отливки, штамповки или после сверления. Зенкерование обеспечивает получение отверстий 4-5 –го класса точности. Зенкером обрабатываются предварительно просверленные отверстия или отверстия, имеющиеся в отливках или поковках. Такая обработка придает отверстию сторгую цилиндрическую форму и чистоту поверхности.

Зенкеры бывают: хвостовые и насадные, цельные и сборные со вставными ножами, быстрорежущие и твердосплавные. По количеству перьев различают трех- и четырехперые зенкеры.

Припуск на зенкерование отверстий оставляют 0,5 – 2 мм на сторону в зависимости от диаметра. Подача при работе зенкерами (мм/об): из быстрорежущей стали 0,3-1,2; твердосплавными зенкерами 0,4-1,5; скорость резания соответственно 20-35 м/мин и 60-200 м/мин.

Развертывание является завершающей операцией обработки отверстий, обеспечивающей высокую точность по диаметру (7-8-й квалитеты) и наименьшую шероховатость обработанной поверхности. Она производится после сверления и зенкерования. При развертывании снимается незначительный слой металла одновременно несколькими зубьями развертки.

Развертывание отверстий можно выполнять на сверлильных или токарных станках, а также вручную. Развертки, применяемые для станочного развертывания отверстий, называются машинными. Машинные развертки отличаются от ручных более короткой рабочей частью. Они закрепляются в качающихся державках, установленных в патроне или непосредственно в шпинделе станка.

Приемы развертывания. Отверстия под развертку сверлят с малым припуском, составляющим по диаметру не более 0,2-0,3 мм на черновую развертку и не более 0,05-0,1 мм на чистовую.

При ручном развертывании развертку закрепляют в воротке, смазывают и затем вводят заборной частью в отверстие, направляя ее так, чтобы оси отверстия и развертки совпали. Убедившись в правильности

положения развертки, начинают медленно вращать ее вправо и одновременно слегка нажимают сверху. Вороток нужно вращать медленно, плавно и без рывков. Развертывать отверстия нужно развертками определенного диаметра за один проход и обязательно с одной стороны. Развертывание можно считать законченным, когда рабочая часть развертки полностью пройдет отверстие.

положения развертки, начинают медленно вращать ее вправо и одновременно слегка нажимают сверху. Вороток нужно вращать медленно, плавно и без рывков. Развертывать отверстия нужно развертками определенного диаметра за один проход и обязательно с одной стороны. Развертывание можно считать законченным, когда рабочая часть развертки полностью пройдет отверстие.

При машинном развертывании на сверлильном станке развертка закрепляется так же, как и сверло, и работа производится аналогично сверлению. Развертывание на сверлильном станке следует вести с автоматической подачей и достаточно хорошей смазкой. Скорость резания при развертывании на станках должны быть в 2-3 раза меньше, чем при сверлении сверлом такого же диаметра. При меньшем числе оборотов повышается не только чистота и точность развертываемого отверстия, но и стойкость развертки.

Подачи при развертывании отверстий в стальных деталях диаметром до 10 мм составляют 0,5-1,2 мм/об., а в остальных деталях диаметром от 10 до 30 мм – 0,5-2 мм/об. При развертывании деталей из чугуна подачи для отверстий диаметром до 10 мм принимаются равными 1-2,4 мм/об., а для отверстий диаметром от 10 до 31 мм – 1-4 мм/об.

В качестве охлаждающей жидкости следует применять при развертывании отверстий в стальных деталях минеральное масло, в деталях из меди, латуни, дюралюминия – мыльную эмульсию; детали из чугуна и бронзы развертывают всухую. Охлаждение применяют как при машинном, так и при ручном развертывании.

Похожие работы

... структур в изделиях электроники, радиосвязи, для зашитно-декоративных покрытий и тонирования товаров широкого потребления. Используется в установках магнетронного катодного распыления. Описание технологического процесса по операциям. 1. Сортировка чешуек производится на рабочем столе, покрытом полиэтиленовой пленкой, путем пересыпания и ручного отбора с использованием лопаток, совков, ...

... нагнетателя состоит из гидроцилиндра, подвижной кулачковой муфты с пружинным механизмом, помещенном на валу червячной колеса. 4. НАЗНАЧЕНИЕ ЗАДАННОГО ОБОРУДОВАНИЯ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ Газотурбинная установка типа ГТТ-3 предназначена для воздухоснабжения цеха по производству слабой азотной кислоты с одновременной выработкой некоторого количества электроэнергии и использования тепла ...

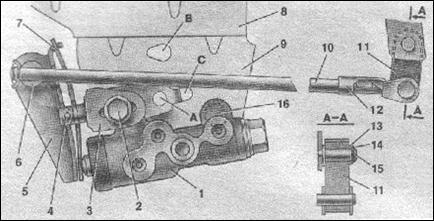

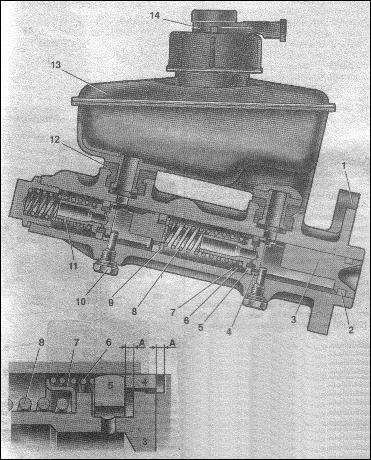

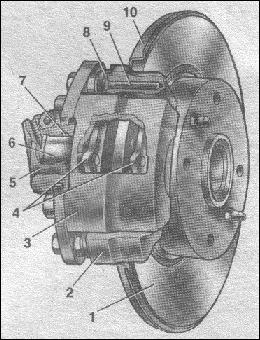

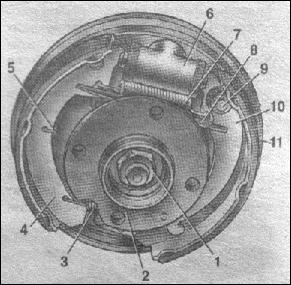

... . Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО. 3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 3.1 Устройство тормозной системы На автомобиле применена рабочая тормозная система с диагональным разделением контуров, что значительно ...

... участников: открытый (закрытый), взаимный (двусторонний) и полного обслуживания. В заключение теоретического обзора можно сделать выводы о том, что была определена сущность финансовых методов управления затратами на предприятии. Также были рассмотрены различные приёмы анализа финансового состояния и дана характеристика методам финансовой устойчивости предприятия. Для осуществления эффективной ...

0 комментариев