Навигация

ВВЕДЕНИЕ.

Любая автоматизация предполагает управление технологическими процессами на основе сбора, обработки и накопления информации. Поэтому неотъемлемую часть автоматических устройств и автоматизированных систем управления (АСУ) составляют средства измерения. Применение АСУ процессами требует измерять в общей сложности около 2000 физических, химических и других величин. Измерения производят с помощью разнообразных датчиков, выполняющих функцию первичного элемента, который воспринимает информацию от объекта и преобразует ее для передачи в канал связи на вычислитель. Если датчики будут обладать недостаточным быстродействием, большой погрешностью, низкой надежностью, то и вся система вне зависимости от степени совершенства вычислительных устройств будет работать неудовлетворительно. Именно датчики определяют саму возможность и качественный уровень работы автоматических линий. Это - изначальные поставщики информации, их погрешность не может быть скорректирована никакими последующими устройствами.

1. РАЗРАБОТКА ТЕХНИЧЕСКОГО ЗАДАНИЯ.

1.1 Разработать датчик предназначенный для измерения сил, развиваемых энергетическими установками и агрегатами, и выдаче сигнала, пропорционального силе на вход телеметрической системы.

1.2 Пределы измерения сил Fном должны соответствовать значениям: Fном=(1,2,5,10,20) 102 Н

Частотный диапазон измерения датчика ![]() f=50 Гц

f=50 Гц

Основная погрешность составляет ![]() =0,5%

=0,5%

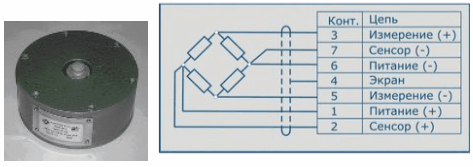

Измерительная схема датчика силы равноплечий мост с сопротивлением плеча 700![]() 10 Ом.

10 Ом.

Датчик запитывается от источника постоянного тока напряжением 15В

Величина питающего напряжения в процессе измерения может меняться не более чем на 0,05В.

1.3 Датчик должен работать в окружающей среде - воздух. Температура окружающей среды может меняться в пределах ![]() 500С

500С

Относительная влажность окружающей среды до 95% при температуре +350С

Датчик должен быть работоспособен при:

· Вибрации с частотой fгр=5кГц и амплитудой А=0,5мм

· Воздействие ударов с амплитудой 50g и длительностью до 0,001с

· Воздействие перегрузки должно быть до 20% от предела измерения

· Воздействие боковой перегрузки до 15% от предела измерения.

1.4 Требования к надежности.

Время непрерывной работы датчика должно быть не менее 2 часов.

Технический ресурс датчика должен быть не менее 1000 часов.

Вероятность безотказной работы датчика не менее 0,9

1.5 Возможность хранения датчика в складских условиях не менее 10 лет.

1.6 Датчик должен иметь минимальные габаритные размеры и массу.

1.7 Обеспечение заданного предела измерения должно осуществляться в пределах единого конструктивного оформления датчика с максимально возможной унификацией деталей и размеров.

2. АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ.

Требования технического задания накладывают определенные ограничения на конструкцию, параметры и методы расчета разрабатываемого датчика. Так требования работоспособности датчика при воздействии вибрации предопределяет либо проектирование датчика с высокой собственной частотой, лежащей за пределами частотного диапазона вибрации, либо введения демпфирования, либо какие-то другие меры, обеспечивающие во-первых, неизменность показаний датчика, а во-вторых его механическую прочность. Это же можно сказать и о линейных перегрузках. При воздействии на датчик температур изменяющихся в достаточно широких пределах (![]() 500С), происходит изменение геометрических размеров и упругих свойств механических элементов. В результате изменяется чувствительность датчика к измеряемой величине и появляется погрешность преобразования. Исключить влияние температуры на преобразование можно увеличением чувствительности к измеряемой величине и уменьшением чувствительности к дестабилизирующему фактору, каким является температура, применением дифференциальных преобразователей, либо включением в измерительную цепь специальных термокомпенсирующих элементов. Работа при взаимодействии повышенной влажности предопределяет конструирование датчика с герметичным корпусом, выбор соответствующих материалов и покрытий.

500С), происходит изменение геометрических размеров и упругих свойств механических элементов. В результате изменяется чувствительность датчика к измеряемой величине и появляется погрешность преобразования. Исключить влияние температуры на преобразование можно увеличением чувствительности к измеряемой величине и уменьшением чувствительности к дестабилизирующему фактору, каким является температура, применением дифференциальных преобразователей, либо включением в измерительную цепь специальных термокомпенсирующих элементов. Работа при взаимодействии повышенной влажности предопределяет конструирование датчика с герметичным корпусом, выбор соответствующих материалов и покрытий.

По техническим требованиям основная погрешность изменения датчика не должна превышать 0,5%. Она зависит от ряда факторов, которые влияют на физические свойства и параметры отдельных звеньев цепи преобразования измеряемой величины. К ним относятся вибрации, температура, напряжение питания. Для уменьшения погрешности от напряжения питания следует применять стабилизированные источники питания. Составляющими основной погрешности также являются погрешность от нелинейности и гистерезиса. Эффективными мерами уменьшения этих погрешностей являются применение дифференциальных преобразователей, ограничение рабочего диапазона, правильный выбор материала упругого элемента, материала и конструкции тензорезисторов, технологии их изготовления.

Предел измерения силы Fном должен соответствовать Fном=(1,2,5,10,20) 102 Н, что говорит о высокой точности датчика.

Похожие работы

... марок ФРГ. Благодаря внедрению новых технологий изготовления (высоковакуумное напыление, распыление, химическое осаждение из газовой фазы, фотолитография и т. д.) и новых материалов непрерывно расширяются сферы применения датчиков, недоступные ранее из-за их высокой цены. ЗАКЛЮЧЕНИЕ До недавнего времени конструкторы относились с предубеждением к емкостным датчикам, полагая, что схемы с емкостными ...

... ) 0,1098 4.4 Выбор сторожевого таймера. Т.к. работа системы происходит в автономном режиме и не предусматривает работу оператора с ней, то для случая зависания микро-ЭВМ в схему системы сбора данных добавляется интегральная микросхема MAX690AMJA – сторожевой таймер. Выполняющая две основные функции: выведение МП из состояния зависания и сброс МП при включении питания. Основные характеристики ...

... называется периодом (t). Оно состоит из длительности самого импульса (t1) и промежутком между импульсами (t2). Значения t1 и t2 можно рассчитать по следующим формулам: t1 = 0.693(R1+R2)C; t2 = 0.693R2C; 3.3 Проектирование панели управления устройством Рисунок 3.8 Панель управления Панель управления представлена кнопками, 7сегментными индикаторами, а также лампочкой, указывающей на ...

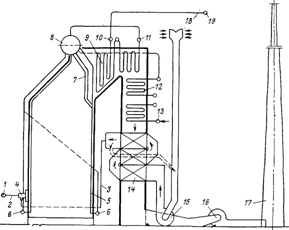

... центра для котельных установок. Создание такого центра обусловлено техническим заданием руководства УЖКХ, для того чтобы иметь постоянный контроль за процессом работы котельных установок в режиме реального времени. Диспетчерский центр должен находиться в здании УЖКХ п. Варламово. 3.1 Аппаратная часть В состав аппаратной части входи входят: а. Компьютер б. сетевая карта в. модем ...

0 комментариев