Навигация

Ремонт шаровых барабанных мельниц

3.3. Ремонт шаровых барабанных мельниц.

Шаровые мельницы применяются для помола разнообразных продуктов. Кроме того, в некоторых процессах одновременно с помолом осуществляется смешение компонентов смеси. Рабочими органами мельницы, подверженными наибольшему износу, являются броня и шары. Износу подвергаются также подшипники, система их смазки, привод.

Перед началом ремонта до остановки мельницы проводится измерение вибрации мельницы и редуктора.

В процессе работы шары подвергаются износу с уменьшением их диаметра. Шары, достигшие минимально допустимого диаметра при сортировке отбраковываются. Количество загружаемых в мельницу шаров должно соответствовать паспорту мельницы, поэтому при загрузке шары взвешиваются.

Броня мельницы состоит из отдельных броневых плит, которые изготавливаются из марганцевой стали. При 50 % износе броня заменяется. Если броню не менять, она начинает при дальнейшем износе ломаться и выпадать. Торцевая броня даже при сквозном износе ремонтируется путём вварки вставок из листовой стали или путём замены отдельных плит. Иногда наблюдается заклинивание шаров в зазоре между плитами. Их выбивают или разрезают газовой горелкой. Кроме стальной используется резиновая броня, которая способствует глушению шума при работе мельницы. Срок службы резинового покрытия оказывается в несколько раз выше, чем стальных броневых плит.

У зубчатого венца от действия ударных нагрузок ослабляются болтовые соединения, изнашиваются зубья, повышаются радиальное и осевое биения. Небольшие дефекты зубьев завариваются наплавкой и зачищаются наждачным кругом. При износе зубьев до 30 % их толщины венец нужно повернуть на 180 0, чтобы зубья работали неизношенной стороной. Зубчатый венец с двусторонним износом зубьев заменяется новым.

Испытание мельницы после ремонта заключается в следующем. Осуществляется поузловое опробование электродвигателя с редуктором в течение 2 часов, маслосистемы в течение 30 мин., агрегата в целом без загрузки мельницы шарами в течение 2 часов. При опробовании проверяется отсутствие ударов в главной зубчатой передаче, отсутствие утечки масла через подшипники, замеряются повышения температуры масла при проходе его через подшипники, вибрация подшипников приводных шестерен, редуктора и электродвигателя. Далее проводится опробование мельницы под нагрузкой.

3.4. Ремонт теплообменных аппаратов.

В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу. Поверхность их покрывается накипью, маслом, отложениями солей и смол, окисляется и т. п. С увеличением отложений возрастает термическое сопротивление стенки и ухудшается теплообмен.

Износ теплообменного аппарата выражается в следующем: уменьшение толщины стенки корпуса, днища, трубных решёток; выпучины и вмятины на корпусе и днищах; свищи, трещины, прогары на корпусе, трубках и фланцах; увеличение диаметра отверстий для труб в трубной решётке; прогиб трубных решёток и деформация трубок; заклинивание плавающих головок и повреждение их струбцин; повреждение линзовых компенсаторов; повреждение сальниковых устройств, катковых и пружинных опор; нарушение гидро- и термоизоляции.

Подготовка к ремонту включает выполнение следующих мероприятий: снижается избыточное давление до атмосферного и аппарат освобождается от продукта; отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах; проводится продувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом; выполняется анализ на наличие ядовитых и взрывоопасных продуктов.

Далее выполняются следующие работы: снятие крышек аппарата, люков, демонтаж обвязки и арматуры; выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическим и пневматическим испытаниями на рабочее давление; частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой; ремонт футеровки и антикоррозионных покрытий деталей с частичной заменой; ремонт или замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов; смена уплотнений разборных соединений; извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётке, зачистка концов трубок; замена частей корпуса, днищ и изношенных деталей; изготовление новых трубок; монтаж трубного пучка и вальцовка труб в решётке; ремонт плавающих головок; монтаж резьбовых соединений; гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением; пневматическое испытание аппарата.

Очистка трубок от отложений включает в себя обработку как внутренних, так и наружных поверхностей. Используются следующие методы очистки: химические – применяются для очистки от накипи 5 – 15 % раствором соляной кислоты с добавлением ингибиторов; абразивные – подразделяются на механический (шомполы, свёрла, щётки, резцы), гидропневматический (чистка осуществляется зубчатой металлической втулкой-шомполом), гидромеханический (струей воды высокого давления) и пескоструйный; специальные – ультразвуковой.

Ремонт трубного пучка такой же, как и в аппаратах воздушного охлаждения.

Корпус аппарата, имеющий различные выпучины и вмятины, выправляется ударами кувалды по медной подкладке. Если невозможно устранить указанные выше дефекты ударами и нагревом, то повреждённые части или удаляются, или на них ставятся накладки.

Дефектные штуцеры и трубные решётки при достижении максимальных величин износа и прогиба заменяются.

Свищи и трещины устраняются путём заварки или постановкой накладок с предварительным удалением дефектного участка.

При помощи цветной дефектоскопии определяют протяжённость и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливают свёрлами. При появлении гнездообразных трещин повреждённые места вырезаются и закрываются заплатами без острых углов.

3.5. Ремонт ёмкостных аппаратов.

Для этого типа аппаратуры характерны повреждения целостности и формы. Подготовленный к ремонту аппарат осматривается. Участки поверхности аппарата и сварные швы, на которых обнаружены несквозные трещины, проверяются керосином.

Трещины глубиной менее половины толщины стенки разделываются вырубкой зубилом до чистого металла и завариваются. Сквозные узкие трещины и трещины глубиной более половины толщины стенки разделываются на всю толщину металла вырубкой зубилом или газовым резаком. Участки со сквозными проржавлениями и широкими трещинами ремонтируются путём вырезки металла и приварки заплат.

Небольшие вмятины и выпучины вырезаются и на их место ввариваются заплаты.

Днище и нижний пояс резервуара могут разрушаться в результате разделения эмульсии и накопления воды. Отстоявшаяся вода содержит соли, что способствует усилению язвенной коррозии. Коррозия днища может быть настолько значительной, что его приходится заменять новым.

При капитальном ремонте осуществляется замена поврежденных коррозией листов или поясов стенки, покрытия или днища резервуара.

Подготовка резервуара к ремонту состоит в отключении резервуара от общей заводской схемы, очистке резервуара от нефтепродукта, зачистке, пропарке, вентиляции и удалении оставшейся грязи – песок, окалина.

Крыша резервуара подвергается с внутренней стороны интенсивной коррозии. При появлении на кровле отдельных отверстий, когда кровля обладает ещё достаточной прочностью и безопасностью в эксплуатации, проводится локальный ремонт кровли. При появлении сплошной коррозии меняется всё покрытие.

Список использованной литературы:

Производство аммиачной селитры в агрегатах большой единичной мощности/ М. Е. Иванов и др. – М.: «Химия», 1990.

Технология ремонта химического оборудования/В. И. Ермаков, В. С. Шеин – Л.: «Химия», 1977.

П

риложение А.

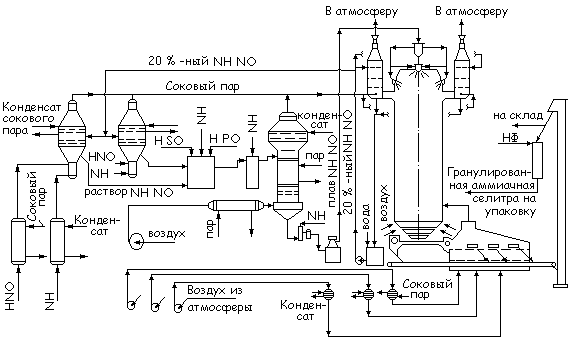

Технологическая схема агрегата АС – 72.

1, 2, 7, 24 – подогреватели; 3 – аппарат ИТН; 4, 5 – донейтрализаторы; 6 – выпарной аппарат; 8 – нагнетатель; 9 – гидрозатвор-донейтрализатор; 10 – фильтр плава; 11, 14 – баки; 12 – насос погружной; 13 – насос центробежный; 15 – напорный бак; 16 – гранулятор акустический; 17 – гранулятор монодисперсный; 18 – промывной скруббер; 19, 23 – вентиляторы; 20 – грануляционная башня; 21, 25 – конвейеры; 22 – аппарат КС; 26 – элеватор; 27 – аппарат для обработки гр

Похожие работы

... по приему граждан и рассмотрению заявлений, жалоб и предложений граждан; -ведёт личный приём граждан и разъясняет им действующее законодательство; -руководит изучением и обобщением судебной практики, анализирует судебную статистику; -вносит представления в государственные органы, общественные организации и должностным лицам о выявленных нарушениях закона, причинах и условиях, способствующих ...

... структура предприятия Техническая оснащенность Выводы и отзывы о полученной практике Характеристика-отзыв от организации, на базе которой проходила практика ХАРАКТЕРИСТИКА-ОТЗЫВ о работе студента филиала СГУТ и КД в период учебно– ознакомительной практики в организации ООО «Аврора» с «20» июля 2009 г. по «31» июля 2009 г. Воробьевой Ирины Сергеевны 1. Результаты выполнения ...

... группе «Профильное обучение» октябрь (Городская ассоциация психологов) апрель Принципы в работе психолога образователного учреждения. Для того чтобы результаты деятельности психологической службы школы соответствовали ожиданиям и потребностям практики и чтобы ее деятельность, в конечном счете, вносила существенный вклад в повышение эффективности работы ...

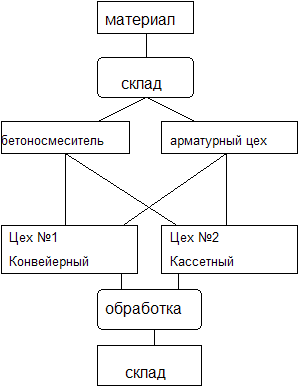

собой уже известные шестнадцатиэтажки, облицованные крупноразмерной плиткой и ставшие многоподъездными. В связи с тем, что на первые этажи при заселении спрос был меньше в серии Б-44-17 первый этаж стал нежилым (магазины, ЖЭКи, сфера услуг), за счет этого увеличилась этажность: с 16 до 17 этажей, включая нежилой. С лета 1995 года комбинат перейдет к выпуску домов новой серии “АНТЕЙ”, ...

0 комментариев