Навигация

Аппаратура для сгущения и фильтрации

12. Аппаратура для сгущения и фильтрации

Для процессов сгущения и фильтрации применяются аппараты непрерывного действия.

Установки сгущения состоят из отстойников типа Брандес, шестиконусных отстойников или механических сгустителей.

Фильтрация пульпы производится в центрифугах.

В калийной промышленности работают центрифуги различных конструкций, начиная от подвесных с ручной выгрузкой, до автоматических центрифуг типа АГ-1800.

Фильтрация происходит в центрифуге под действием центробежной силы, развивающейся при вращении ротора. Центробежной силой раствор продавливается через сетки и отверстия в роторе, а кристаллы остаются на сетке. Образовавшийся слой кристаллов также служит фильтром.

При заполнении ротора толщина слоя кристаллов также может составлять в пределах 216-240 мм. Нормальный цикл центрифуги длится 5 мин., загрузка 1.5 мин., фильтрация 2 мин. и выгрузка 1.5 мин.

Основным условием интенсивной работы центрифуги является чистота сеток. С течением времени сетки центрифуги забиваются кристаллами соли, что ведет к увеличению влажности соли. Иногда из-за недостаточного осветления раствора в пульпу попадает мелкий глинистый шлам, который замазывает сетку центрифуги. Для очистки сеток центрифугу необходимо периодически промывать водой; при большом количестве глинистого шлама его приходится удалять механическим пуем. Важно также подавать пульпу заданного состава. Чем выше содержание кристаллов соли в пульпе, тем производителнее работает центрифуга. На одной из фабрик принято отношение Т:Ж=2:1 и 2.5:1.

Влажность хлористого калия после центрифуг должна составлять 5-7%.

При подаче пульпы может образоваться конус, тогда "центрифуга бьет". В этом случае необходимо, не заканчивая цикл, срезать конус ножом. Засорение путем периодического открывания и закрывания питателя.

В сгустителе осаждается 290 килограмм соли, вместе с которой уходит маточный раствор в соотношении Т:Ж=2:1, то есть

килограмм раствора.

килограмм раствора.

Таким образом из сгустителя уходит в слив маточного раствора

![]() кг.

кг.

На центрифуги поступает пульпа состава (в кг):

Соль…………………… 290

Маточный раствор… 195

Всего…………………….485

По данным практики работы предприятий , принимаем влажность соли после центрифуги 6%, или раствора 6×1.463=8.78%

После центрифуг получается раствор с солью:

кг

кг

В том числе раствора:

![]() кг.

кг.

Количество фильтрата:

![]() кг

кг

Таким образом на сушку поступает (в кг)

Соль………………………290

Раствор…………………..27.9

Всего……………………..317.9

Состав раствора (в кг):

KCl…………………27.9×0.1114=3.11

NaCl………………..27.9×0.2042=5.7

H2O……………… 27.9×0.6844=19.09

Всего…………………………….. .27.9

13. Сушка

Следующим и заключительным этапом обработки хлорида калия перед отправкой его в потребителю, станет сушка концентрата, прошедшего центрифугирование. Сушка необходима для того, чтобы концентрат в процессе транспортировки его потребителю не слеживался и не образовывал монолитных кристаллов. В технологическом процессе особое внимание уделяется получению крупных кристаллов хлорида калия, которые обладают большей стойкостью к влаге и их удобно транспортировать, также они менее подвержены слеживанию.

Благодаря сушке в "кипящем слое" максимально увеличивается активная поверхность соприкосновения высушиваемого материала в тепловым агентом.

Сущность процесса сушки в кипящем слое заключается в следующем. Горячие газы выдуваются через зернистый материал снизу вверх с определенной скоростью, при которой давление газового потока становится равным весу сыпучего материала.

При малом трении слоя о стенки слой приподнимается. С увеличением скорости газа высота слоя повышается и объем увеличивается настолько, что зерна в слое становятся подвижными; при дальнейшем возрастании скорости слой напоминает кипящую жидкость. При этом происходит интенсивное перемешивание частиц и увеличивается коэффициент теплопередачи.

Режим сушки в "кипящем слое" следующий. Топочные газы поступают под решетку с температуров 700-800 градусов. Провальная решетка устанавливается под углом от 1 до 4 градусов и имеет приспособление для регулирования наклона к выгрузочному отверстию. Диаметр отверстий – 10 мм, живое сечение решетки составляет 3-4% от общей площади. Материал загружается на решетку равномерно.

Скорость газа в аппарате 0.55 м/сек. Критическая скорость для хлористого калия 0.28 м/сек. Высота кипящего слоя – 600 мм, а высота факелообразования 30% от высоты слоя.

Конечная влажность высушенного продукта менее 0.2%, его температура – 130-150 градусов.

При сушке происходит вынос материала, который составляет 10-15%. Влагосъем при сушке в "кипящем слое" составляет 160-250 кг влаги на м2 в час.

Сушка в "кипящем слое" в несколько раз интенсивнее по сравнению с сушкой во вращающихся барабанах. При этом сокращается расход топлива и и для установки требуется меньше производственной площади.

13.1. Расчеты по процессу сушки

На сушку поступает 290 кг соли и 27.9 килограмм раствора, всего 317.9 килограмм.По данным работы предприятий, после сушки в барабанах средняя влажность соли равна 1%.

По данным предприятий, в растворе содержится твердой фазы 31.56% или

кг

кг

Таким образом после сушки будет получено соли:

290+8,8=298.8 кг

В высушенной соли содержится влаги:

кг

кг

При сушке испаряется воды:

![]() кг

кг

Высушенная соль будет иметь состав (в кг):

KCl………………………………

NaCl…………………………….![]()

H2O……………………………...![]()

Итого…………………………….![]()

По данным предприятий, унос в атмосферу составляет при сушке 1.5%:

кг

кг

Механические потери составляют:

кг

кг

Потери хлористого калия составляют:

С отходами………………………………3.31% = 9.6 кг

Со шламом………………………………0.62 = 1,798 кг

Уносится газом при сушке…………….1.5 = 4,35 кг

Потери механические………………….2 = 5,8 кг

Всего…………………………………….. 7,43 = 23,527 кг

Выход хлористого калия в процентах:

100-7.43 = 92.57%

Таким образом, KCl должно быть:

кг

кг

Получено KCl:

![]() кг

кг

Разница составляет:

14. Cводные балансы.

14.1 Сводный баланс по хлористому калию на 1000 кг сильвинитовой руды (в кг):

Приход1.С сильвинитом…………………………………………………………290 кг

Итого……………………………………………………………………….290 кг

Расход

1.С отходами……………………………9.6 кг

2.Со шламом……………………………1,798 кг

3.Унос с газами в сушилке……………4,35кг

4.Потери механические……………….5,8 кг

5.Получено продукта………………….272.38 кг

Итого……………………………………..290,238 кг

+3.928 кг

14.2. Сводный баланс технологической воды флотационного процесса, %

Приход

1.С реагентами на флотацию……15 => 1750×0.15=262.5 кг

2.На промывку продуктов…………50 => 1750×0.5=875 кг

3.На восполнение потерь…………35 => 1750×0.35=612.5 кг

Итого…………………………………100 => 262.5+875+612.5=1750 кг

Расход

1.С крупнокристаллическим концентратом……10 => 1750×0.1=175 кг

2.С мелкокристаллическим концентратом…….10 => 1750×0.1=175 кг

3.С крупнокристаллическими хвостами………...30 => 1750×0.3=525 кг

4.С мелкокристаллическими хвостами…………20 => 1750×0.2=350 кг

5.Со шламом………………………………………...30 => 1750×0.3= 525 кг

Всего…………………………………………………..100 => 1750 кг

15. Заключение

После проведения флотационного процесса по обогащению сильвинитовой руды продуктом KCl выход хлористого калия составил 272.38 килограмма. По сравнению с теоретическим это составляет +1.5 процента. Такую прибавку можно объяснить тем, что полученный продукт представляет собой не стопроцентный хлорид калия, а содержит примеси, такие как хлорид натрия, вода, небольшое количество брома, и другие примеси в небольших количествах.

6. Список литературы

1.М.Е.Позин "Технология минеральных солей", 2 тома, том 1, Л.:Химия,

1974

2."Расчеты химико-технологических процессов", И.П.Мухленов, Л.:Химия, 1982

3."Расчеты по технологии неорганических веществ", М.Е.Позин, Л.:Химия, 1977

4."Расчеты по технологии неорганических веществ", П.В.Дыбина, М.:Высшая школа, 1967

5.К.Ф.Павлов, П.Г.Романков, А.А.Носков, "Примеры и задачи по курсу процессов и аппаратов химической технологии". Л.:Химия, 1987.

6.Курмаев Р.Х., "Флотационный метод получения хлористого калия", Екатеринбург: Издательство УГТУ-УПИ, 1995.

7.А.Н.Андреичев, А.Б.Нудельман "Добыча и переработка калийных солей." М.:Госхимиздат, 1960.

Похожие работы

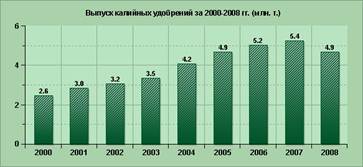

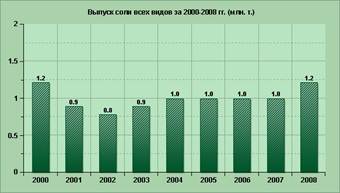

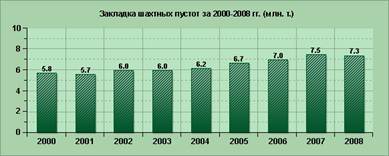

... , 5. Целями деятельности предприятия являются удовлетворение потребностей заказчиков в его продукции, услугах и работах, а также получение прибыли для развития собственной производственной деятельности. Основной вид деятельности: добыча полезных ископаемых, производство и реализация калийных минеральных удобрений, поваренной соли. Кроме того, предприятие осуществляет ремонтно-строительные работы, ...

... экспорт аммиака и азотных удобрений, что позволит снизить уровень затрат по переработке грузов в портах отгрузки и повысить соответственно эффективность экспорта. Россия занимает 2-ое место в мире по производству калийных удобрений. Это обусловлено тем, что в нашей стране находятся одни из самых богатых месторождений калийных солей в мире. Основной вид калийных удобрений - хлорид калия. Почти ...

... повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего, капитального и остановочного ремонтов. 1.4.1 Требования, предъявляемые к техническому обслуживанию и ремонту стержневой мельницы МСЦ 3,2 – 4,5 В течении первых десяти дней работы мельницы после ремонта следует останавливать не реже одного раза в смену ...

... управления своевременно выявляют отклонения, которые возникают между отдельными элементами организационной системы). 3. Рекомендации по совершенствованию системы организации В результате анализа теоретических и практических аспектов проблемы действия законов на примере ОАО «Сильвинит» нами предложены следующие рекомендации по совершенствованию системы организации: 1. Необходимо создать ...

0 комментариев